4

IMS PULSEMIG 270 FR

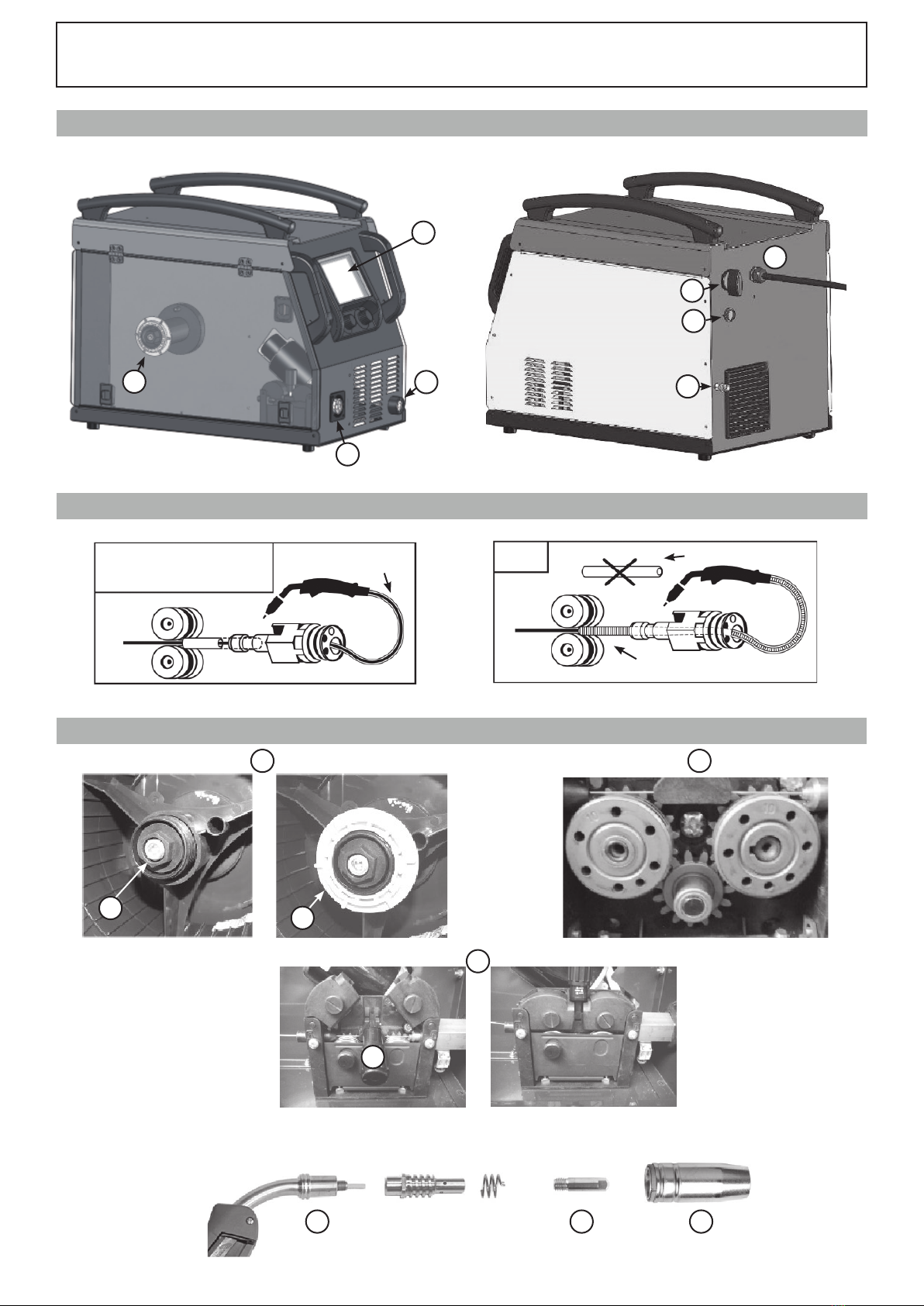

Pendant l’avance l ne pas approcher la tête de la torche. La sortie du l de la torche peut provoquer des blessures.

Attention les pièces qui viennent d’être soudées sont chaudes et peuvent provoquer des brûlures lors de leur manipu-

lation.

Lors d’intervention d’entretien sur la torche, il faut s’assurer que celle-ci est sufsamment froide et attendre au moins

10 minutes avant toute intervention, groupe de froid allumé lors de l’utilisation d’une torche refroidie eau, an d’être sûr

que le liquide ne puisse pas causer de brûlures.

Il est important de sécuriser la zone de travail avant de la quitter an de protéger les personnes et les biens.

FUMÉES DE SOUDAGE ET GAZ

Les fumées, gaz et poussières émis par le soudage sont dangereux pour la santé. Il faut prévoir une ventilation suf-

sante et un apport d’air est parfois nécessaire. Un masque à air frais peut être une solution en cas d'aération insuf-

sante. Vérier que l’aspiration est efcace en la contrôlant par rapport aux normes de sécurité.

Attention le soudage dans des milieux de petites dimensions nécessite une surveillance à distance de sécurité.

Par ailleurs le soudage de certains matériaux contenants du plomb, cadmium, zinc ou mercure voir béryllium peuvent

être particulièrement nocifs, dégraisser également les pièces avant de les souder.

Les bouteilles doivent être entreposées dans des locaux ouverts ou bien aérés. Elles doivent être en position verticale

et maintenues à un support ou sur un chariot.

Le soudage doit être proscrit à proximité de graisse ou de peinture.

RISQUE DE FEU ET D’EXPLOSION

Protéger entièrement la zone de soudage, les matières inammables doivent être éloignées d’au moins 11 mètres.

Un équipement anti-feu doit être présent à proximité des opérations de soudage.

Attention aux projections de matière chaude ou d’étincelles même à travers des ssures. Ils peuvent être la source

d’incendie ou d’explosion.

Eloigner les personnes, les objets inammables et les containers sous pressions à une distance de sécurité sufsante.

Le soudage dans des containers ou des tubes fermés est à proscrire et dans le cas où ils sont ouverts il faut les vider de

toute matière inammable ou explosive (huile, carburant, résidus de gaz …).

Les opérations de meulage ne doivent pas être dirigées vers la machine ou des matières inammables.

BOUTEILLES DE GAZ

Le gaz sortant des bouteilles peut être source de suffocation en cas de concentration dans l’espace de soudage (bien

ventiler).

Le transport doit être fait en toute sécurité : bouteilles fermées et l’appareil éteint. Elles doivent être entreposées verti-

calement et maintenues par un support pour limiter le risque de chute.

Fermer la bouteille entre deux utilisations. Attention aux variations de température et aux expositions au soleil.

La bouteille ne doit pas être en contact avec une amme, un arc électrique, une torche, une pince de masse ou toutes

autres sources de chaleur ou d’incandescence.

Veiller à la tenir éloignée des circuits électriques et de soudage et donc ne jamais souder une bouteille sous pression.

Attention lors de l’ouverture de la valve d’une bouteille, il faut éloigner la tête de la valve et s’assurer que le gaz utilisé

est approprié au procédé de soudage.

SÉCURITÉ ÉLECTRIQUE

Le réseau électrique utilisé doit impérativement avoir une mise à la terre. Utiliser la taille de fusible recommandée.

Une décharge électrique peut être une source d’accident grave direct ou indirect, voir mortelle.

Ne jamais toucher les parties sous tension à l’intérieur comme à l’extérieur de la machine quand elle est alimentée

(Torches, pinces, câbles, électrodes, ls, galets, bobines) car elles sont branchées au circuit de soudage.

Avant d’ouvrir la machine, il faut la déconnecter du réseau et attendre 2 min. an que l’ensemble des condensateurs

soit déchargé.

Ne jamais souder sous la pluie ou sur un sol ou une surface humide. Tous les câbles électriques ne doivent jamais être

en contact avec un liquide.

Ne pas toucher en même temps la torche et la pince de masse.

Veillez à changer les câbles, torches si ces derniers sont endommagés, par des personnes qualiés et habilités. Atten-

tion au dimensionnement qui doit être sufsant.

Toujours utiliser des vêtements secs et en bon état pour s’isoler du circuit de soudage. Portez des chaussures isolantes

quelque soit le milieu où vous travaillez.