3

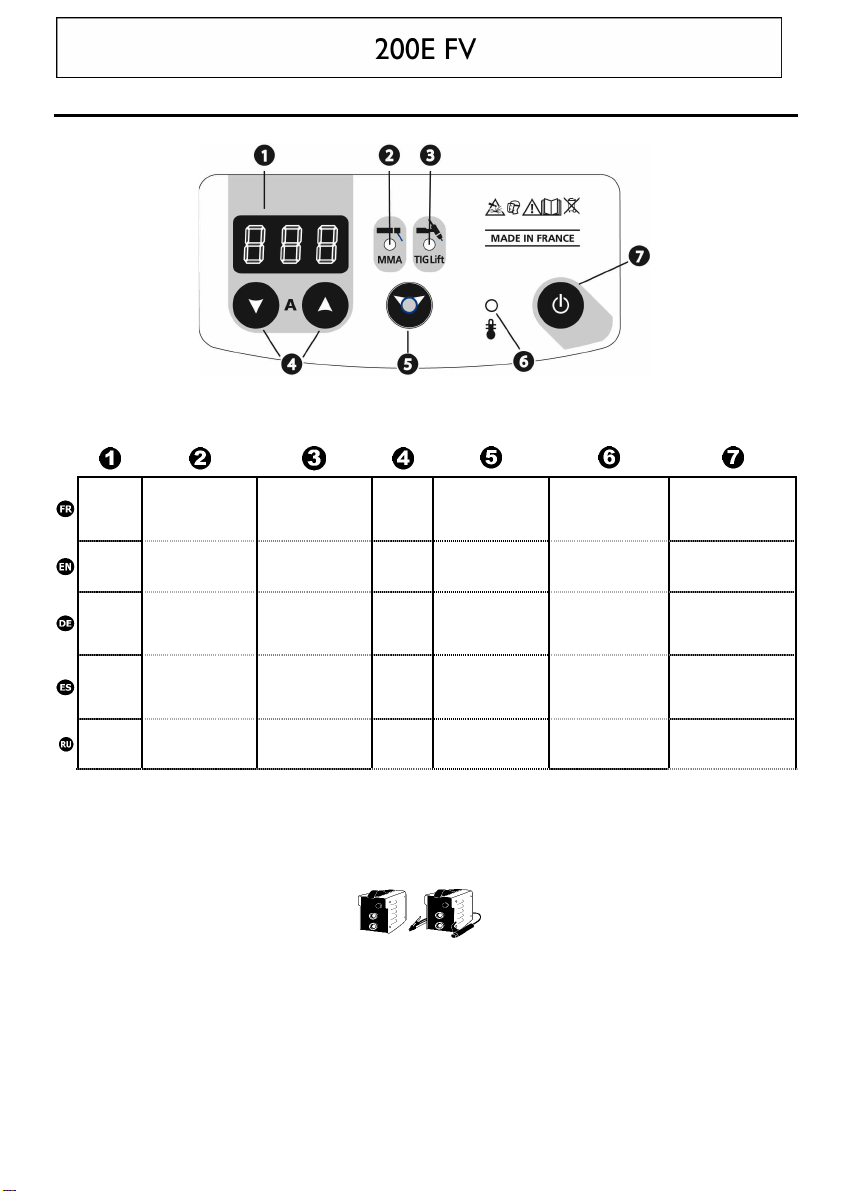

DESCRIPTION

Merci de votre choix ! Afin de tirer le maximum de satisfaction de votre poste, veuillez lire avec attention ce qui suit :

Ces postes de soudure Inverter, portables, ventilés, sont conçus pour le soudage l’électrode enrobée (MMA) et

électrode réfractaire (TIG Lift) en courant continu (DC). En MMA, ils soudent tout type d’électrode : rutile, inox,

fonte, basique. En Tig, ils soudent la plupart des métaux sauf l’aluminum et ses alliages. Ils sont protégés pour le

fonctionnement sur groupes électrogènes (Alim 230 V +- 15%).

ALIMENTATION-MISE

EN

MARCHE

•Les postes sont livrés avec une prise 230V 16A de type CEE7/7. Le 200 E FV équipé d’un système « Flexible

Voltage » s’alimente sur une installation électrique AVEC terre comprise entre 110V et 240V (50 - 60 Hz). Le

courant effectif absorbé (I1eff) est indiqué sur l'appareil pour les conditions d'utilisation maximales. Vérifier que

l'alimentation et ses protections (fusible et/ou disjoncteur) sont compatibles avec le courant nécessaire en

utilisation. Dans certains pays, il peut être nécessaire de changer la prise pour permettre une utilisation aux

conditions maximales. L'utilisateur doit s'assurer de l'accessibilité de la prise.

•La mise en marche s’effectue par une pression sur la touche ( )

•L’appareil se met en protection si la tension d'alimentation est supérieure 265V pour les postes monophasés

(l’afficheur indique ). Le fonctionnement normal reprend dès que la tension d'alimentation revient dans sa

plage nominale.

•Ces appareils sont de Classe A. Ils sont conçus pour un emploi dans un environnement industriel ou

professionnel. Dans un environnement différent, il peut être difficile d’assurer la compatibilité électromagnétique,

cause de perturbations conduites aussi bien que rayonnées.

•Ne pas utiliser dans un environnement comportant des poussières métalliques conductrices.

SOUDAGE

A

L'ÉLECTRODE

ENROBEE

(

MODE

MMA)

•Brancher les câbles porte électrode et pince de masse dans les connecteurs. Respecter les polarités indiquées sur

l'emballage des électrodes.

•Respecter les règles classiques du soudage.

•Votre appareil est muni de 3 fonctionnalités spécifiques aux Inverters :

Le H

OT

S

TART

(mode réglable selon modèle, cf ci-dessous) procure une surintensité en début de soudage.

L’A

RC

F

ORCE

(mode réglable selon modèle, cf ci-dessous) délivre une surintensité qui évite le collage

lorsque l’électrode rentre dans le bain.

L'A

NTI

-S

TICKING

vous permet de décoller facilement votre électrode sans la faire rougir en cas de collage.

Activation du mode MMA et réglage de l’intensité :

- Sélectionner la position MMA avec le sélecteur (presser 3 secondes)

- Régler l’intensité souhaitée (afficheur) grâce aux touches .

Hot Start et Arc Force réglable :

200 E FV

Hot Start 0 90%

Arc Force Automatique

Conseils :

Hot Start faible pour les tôles fines.

Hot Start élevé pour les métaux difficiles souder (pièces sales ou oxydées).

SOUDAGE

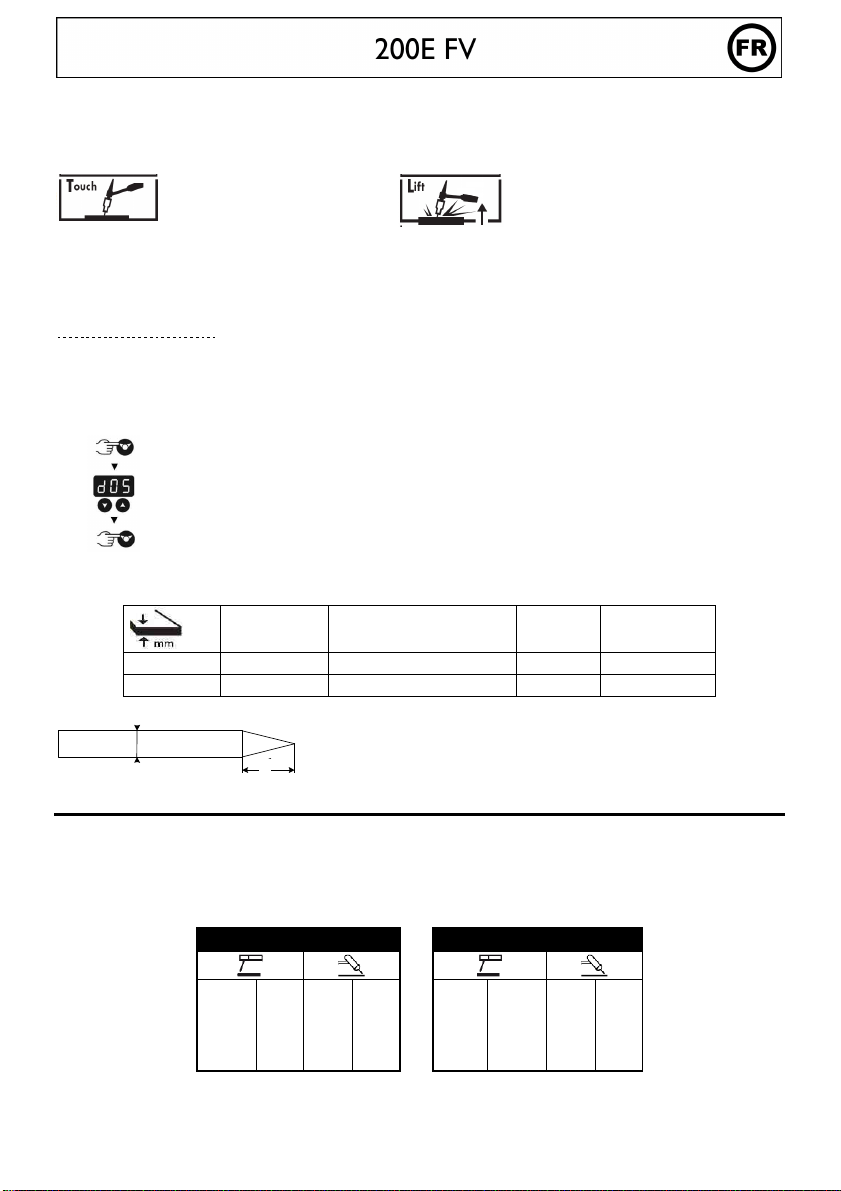

TIG

L

IFT

(

MODE

TIG)

Le soudage TIG DC requiert une protection gazeuse (Argon).

Pour souder en TIG, suivre les étapes suivantes :

1. Connecter la pince de masse sur la polarité positive (+).

2. Brancher une torche « valve » sur la polarité négative (-). (Ref. 044425)

3. Raccorder le tuyau de gaz au manodétendeur de la bouteille de gaz.

Il sera parfois nécessaire de le couper avant l’écrou si ce dernier n’est pas adapté au manodétendeur