7

3. Allgemeine Hinweise

Die vorliegende Betriebsanleitung gilt für weichdichtende, zentrische

KSB--Absperrklappen (siehe Abschnitt 6).

KSB-Armaturen unterliegen in Auslegung, Herstellung und Prüfung

einem QS-System nach EN ISO 9001 sowie der Europ.

Druckgeräterichtlinie 2014/68/EU (DGR).

In einem Armaturenkonfiguration mit automatischen Antrieb das

Aggregat kann als Teilmaschinen im Sinn der Maschinenrichtlinie

2006/42/EC betrachtet werden. Die Anforderungen der Richtlinie

werden erfüllt.

Bei korrekter Montage ist ein störungsfreier Betrieb der Armaturen

gewährleistet.

Der Hersteller übernimmt für diese Armaturen keine Verantwortung,

wenn diese Betriebsanleitung nicht beachtet wird.

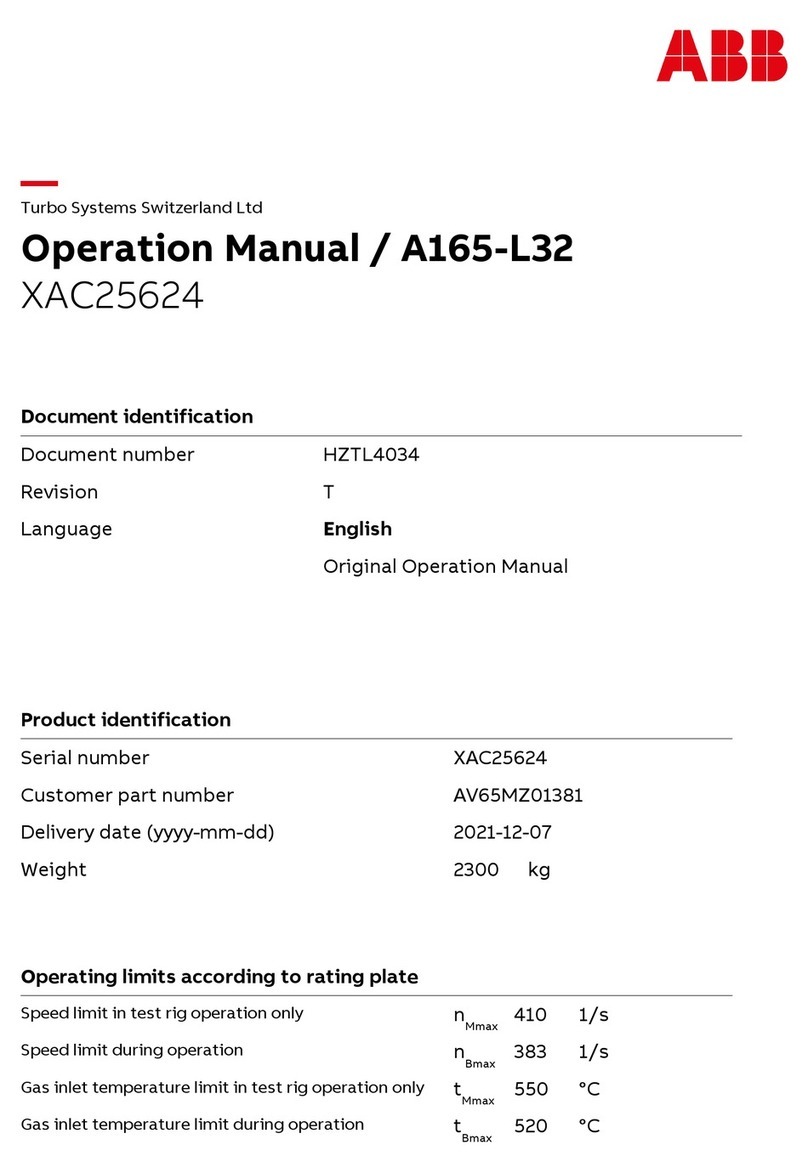

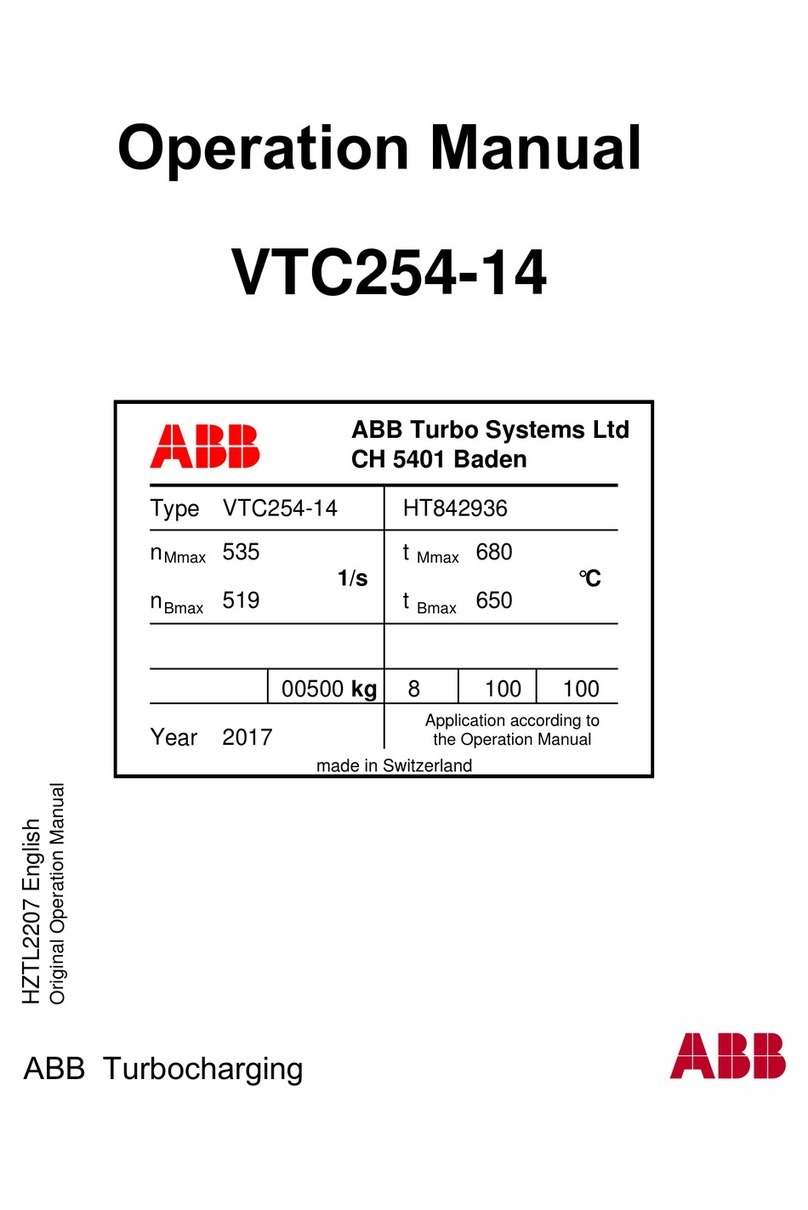

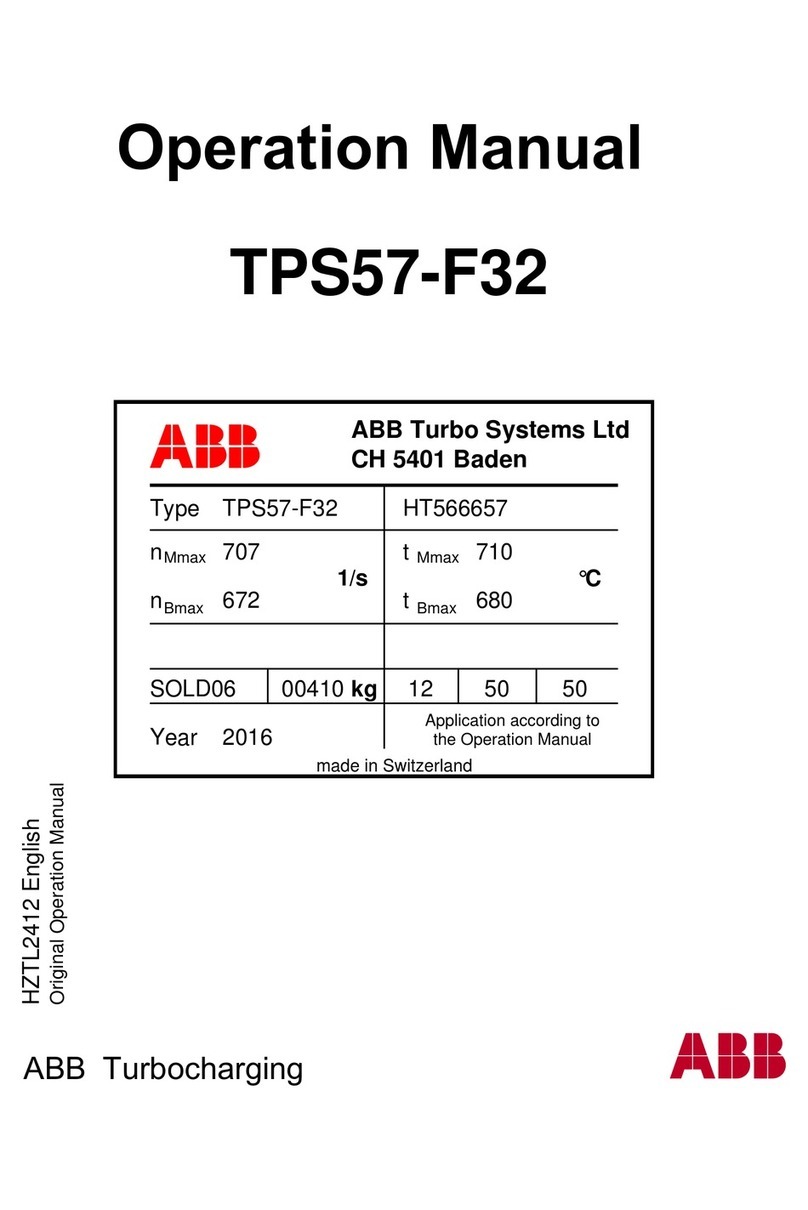

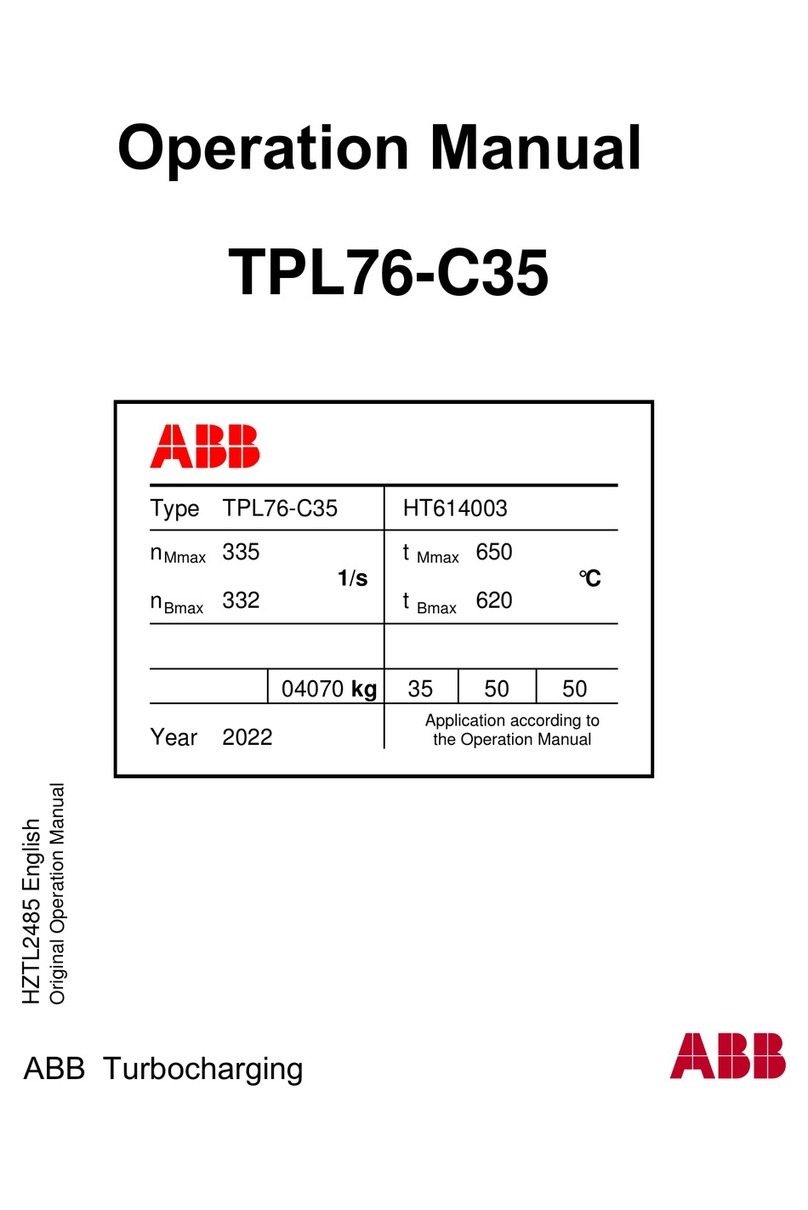

ACHTUNG Die Armaturen dürfen nicht außerhalb des zulässigen

Einsatzbereiches betrieben werden. Die Grenzen sind dem

Typenschild oder dem gültigen Typenblatt zu entnehmen.

Insbesondere dürfen die Werte der Druck-Temperatur-Tabellen nicht

überschritten werden. Der Einsatz außerhalb von vorgenannten

Bedingungen führt zu Überbeanspruchungen, denen die Armaturen

nicht standhalten.

Die Typenblätter sind im Internet unter www.ksb.com --

Produktkatalog abrufbar.

Das Nichtbeachten dieser Warnung kann zu Personen- und

Sachschäden führen, z. B.

-- Verletzungen durch austretende Medien (kalt/heiß, unter Druck,...),

-- Beeinträchtigung der Funktion oder Zerstörung der Armatur.

Die Beschreibungen und Instruktionen in dieser Betriebsanleitung

beziehen sich auf die Standardausführungen, gelten aber auch in

gleicher Weise für Varianten.

Bei angetriebenen Armaturen ist zusätzlich die zum Antrieb

gehörende Betriebsanleitung unbedingt einzuhalten.

Die Betriebsanleitung berücksichtigt nicht

-- Zufälligkeiten und Ereignisse, die bei Montage und Betrieb

auftreten können,

-- die ortsbezogenen Sicherheitsbestimmungen, für deren

Einhaltung -- auch seitens des hinzugezogenen Montagepersonals

-- der Betreiber verantwortlich ist.

Bei Armaturen mit Antrieb ist auch die zum Antrieb gehörende

Betriebsanleitung unbedingt einzuhalten sowie die angegebenen

Anschlußparameter und die Anbauanweisungen.

ACHTUNG Voraussetzung für das Handhaben der Armatur ist der

Einsatz von fachlich geschultem Personal.

Fehlbedienung einer Armatur kann zu nachdrücklichen Folgen für die

gesamte Anlage führen, z. B.

-- Austritt des Mediums,

-- Stillstand einer Anlage/Maschine,

-- Beeinträchtigung/Verringerung/Erhöhung der Wirkung/Funktion

einer Anlage/Maschine.

Bei Rückfragen oder im Schadensfalle wenden Sie sich bitte an die

nächstgelegene KSB-Verkaufsniederlassung.

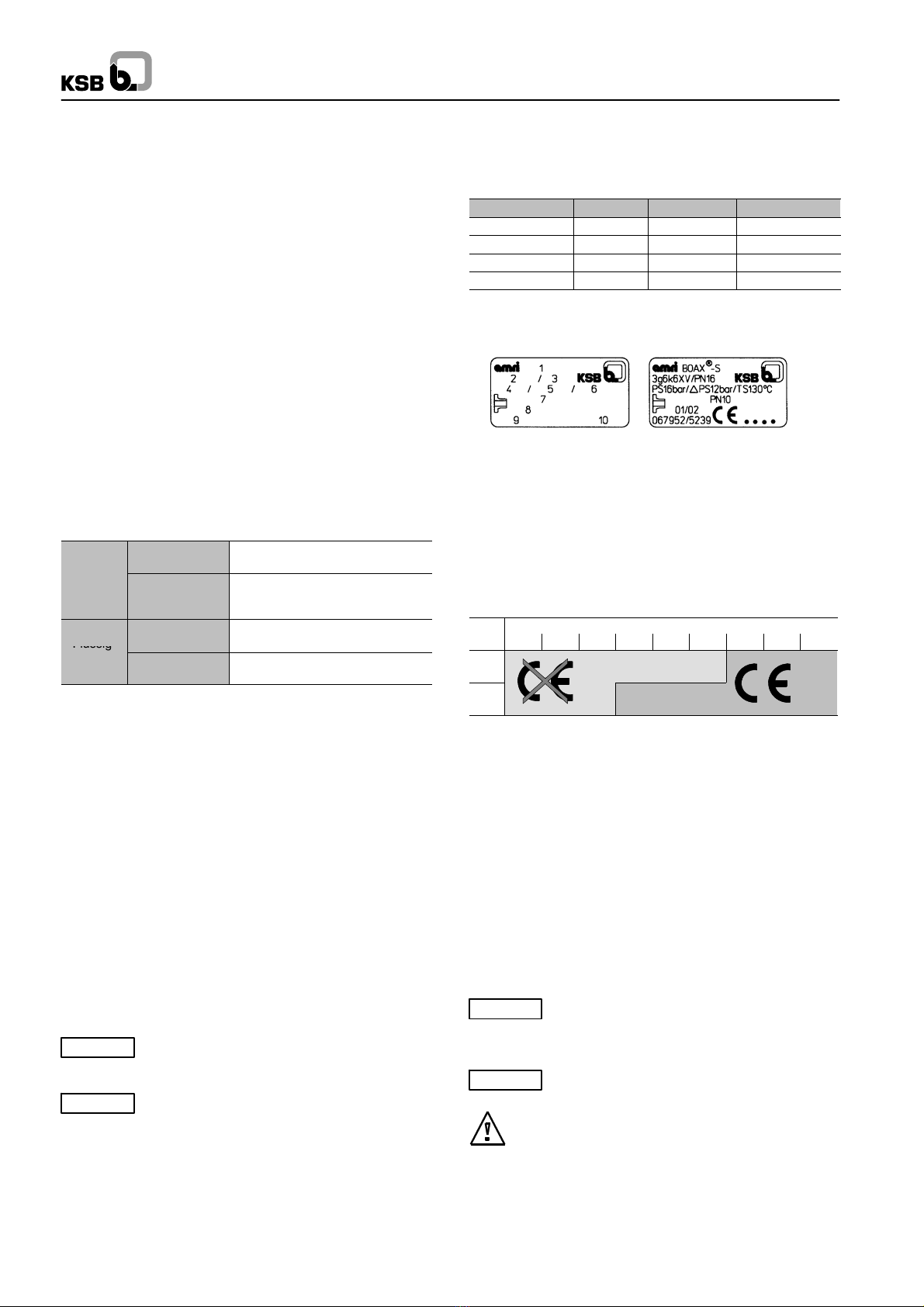

Bei Rückfragen und Nachbestellungen, bitten wir, die

Baureihen-/Ausführungsbezeichnung, die Werk-Nr. sowie, wenn

möglich, das Baujahr anzugeben.

Die technischen Daten (Betriebsdaten) der Armaturen sind in den

technischen Dokumentationen (Typenblatt, Betriebsanleitung) der

jeweiligen Armatur aufgeführt (siehe Abschnitt 6).

Bei Rücksendung der Armaturen zum Hersteller bitte Abschnitt 5

beachten.

4. Sicherheit

Diese Betriebsanleitung enthält grundlegende Hinweise, die bei

Montage und Betrieb zu beachten sind. Daher ist diese

Betriebsanleitung unbedingt vor Montage und Inbetriebnahme vom

Monteur sowie dem zuständigen Fachpersonal/Betreiber zu lesen

und ständig am Einsatzort der Armatur verfügbar sein.

Es sind nicht nur die unter diesem Hauptpunkt Sicherheit

aufgeführten,allgemeinen Sicherheitshinweisezu beachten, sondern

auch die unter den anderen Hauptpunkten eingefügten, speziellen

Sicherheitshinweise.

4.1. Kennzeichnung von Hinweisen in der

Betriebsanleitung

Die in dieser Betriebsanleitung enthaltenen Sicherheitshinweise, die

bei Nichtbeachtung Gefährdungen für Personen hervorrufen können,

sind mit allgemeinem Gefahrensymbol

Sicherheitszeichen nach ISO 3864--B.3.1,

bei Warnung vor elektrischer Spannung mit

Sicherheitszeichen nach ISO 3864--B.3.6.

besonders gekennzeichnet.

Bei Sicherheitshinweisen, deren Nichtbeachtung Gefahren für die

Armatur und deren Funktionen hervorrufen kann, ist das Wort

ACHTUNG

eingefügt.

Direkt an der Armatur angebrachte Hinweise (wie z.B. Nenndruck)

müssen unbedingt beachtet und in vollständig lesbarem Zustand

gehalten werden.

4.2. Personalqualifikation und -Schulung

Das Personal für Bedienung, Inspektion und Montage die

entsprechende Qualifikation für diese Arbeiten aufweisen.

Verantwortungsbereich, Zuständigkeit und die Überwachung des

Personals müssen durch den Betreiber genau geregelt sein. Liegen

bei dem Personal nicht die notwendigen Kenntnisse vor, so ist dieses

zu schulen und zu unterweisen. Dies kann, falls erforderlich, im

Auftrag des Betreibers der Armatur durch den Hersteller/Lieferer

erfolgen. Weiterhin ist durch den Betreiber sicherzustellen, dass der

Inhalt der Betriebsanleitung durch das Personal voll verstanden wird.

4.3. Kennzeichnung von Hinweisen in der

Betriebsanleitung

Die Nichtbeachtung der Sicherheitshinweise kann sowohl eine

Gefährdung für Personen als auch für Umwelt und die Armatur zur

Folge haben. Die Nichtbeachtung der Sicherheitshinweise kann zum

Verlust jeglicher Schadensersatzansprüche führen.

Im einzelnen kann Nichtbeachtung beispielsweise folgende

Gefährdungen nach sich ziehen:

-- Versagen wichtiger Funktionen der Armatur/Anlage,

-- Gefährdung von Personen durch elektrische, mechanische und

chemische Einwirkungen,

-- Gefährdung der Umwelt durch Leckage von gefährlichen Stoffen.

4.4. Sicherheitsbewußtes Arbeiten

Die in dieser Betriebsanleitung aufgeführten Sicherheitshinweise, die

bestehenden nationalen Vorschriften zur Unfallverhütung sowie

eventuelle interne Arbeits-, Betriebs- und Sicherheitsvorschriften des

Betreibers sind zu beachten.

4.5. Sicherheitshinweise für den Betreiber /

Bediener

Führen heiße oder kalte Armaturenteile (z. B. Gehäuse oder

Handhebel oder Antriebe) zu Gefahren, müssen diese Teile bauseitig

vom Betreiber gegen Berührung gesichert sein.

Leckagen gefährlicher Medien (z.B. feuergefährlich, heiß) müssen so

abgeführt werden, dass keine Gefährdung für Personen und die

Umwelt besteht. Gesetzliche Bestimmungen sind einzuhalten.

Gefährdung durch elektrische Energie ist auszuschließen.

(Einzelheiten hierzu siehe Norm IEC 364 oder ähnliche

landesspezifische Vorschriften und/oder Vorschriften der örtlichen

Energieversorgungsunternehmen.