Mecal FAKRA User manual

Miniapplicator Operating instructions Created by Mecal s.r.l.

1

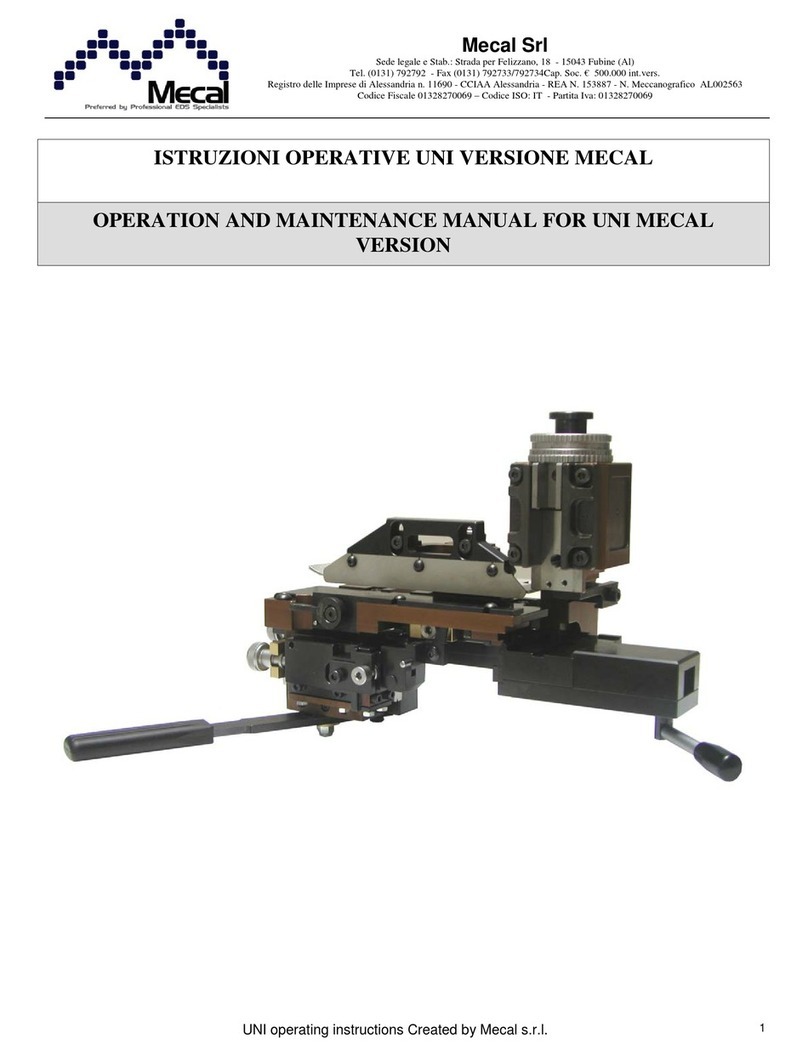

Mecal Srl

Sede legale e Stab.: Strada per Felizzano, 18 - 15043 Fubine (Al)

Tel. (0131) 792792 - Fax (0131) 792733/792734Cap. Soc. € 500.000 int.vers.

Registro delle Imprese di Alessandria n. 11690 - CCIAA Alessandria - REA N. 153887 - N. Meccanografico AL002563

Codice Fiscale 01328270069 – Codice ISO: IT - Partita Iva: 01328270069

FAKRA OUTER DIRITTO (maschio e femmina) PER CAVO:

RG174, RTK031, RG58/59

ISTRUZIONI OPERATIVE MINIAPPLICATORE RESTYLING

PR

OG

ETT

O

FAKRA

FAKRA PROJECT RESTYLING OPERATING

IN

S

TR

UC

TI

O

N

S

Miniapplicator Operating instructions Created by Mecal s.r.l.

2

MECAL s.r.l.

Strada per Felizzano 18

Fubine (AL) 15043

Italy

Phone: +39 0131 792792

Fax: +39 0131 792733

Web : www.mecal.net

Preferred by Professional EDS Specialist

Queste istruzioni sono state create in data ottobre 2009, possono essere soggette a modifiche.

Inoltre MECAL dichiara che le immagini riportate in questo manuale potrebbero non essere

aggiornate con modifiche tecniche apportate sui prodotti per migliorie o richieste particolari.

Preferred by Professional EDS Specialist

These instructions have been created in october 2009 and Mecal reserves the right to modify it at

anytime. Furthermore, the pictures shown might not represent the latest configurations or special

versions manufactured to satisfy special customers needs.

Miniapplicator Operating instructions Created by Mecal s.r.l.

3

Indice

1) AVVERTENZE IMPORTANTI........................................................................................6

1.1) SIMBOLOGIA.............................................................................................................................7

2) IDENTIFICAZIONE .............................................................................................................8

3) DESCRIZIONE DEL PRODOTTO.................................................................................9

3.1) CARATTERISTICHE TECNICHE ................................................................................................10

4) ISPEZIONE ALLA CONSEGNA ...................................................................................11

5) INSTALLAZIONE................................................................................................................12

5.1) INSTALLAZIONE MINIAPPLICATORE ........................................................................................12

5.2 ) COLLEGAMENTO PNEUMATICO ED ELETTRICO.....................................................................14

5.3) SCHEMA PNEUMATICO............................................................................................................15

5.4) INSERIMENTO TERMINALE ......................................................................................................16

6) REGOLAZIONI.....................................................................................................................18

6.1) REGOLAZIONE GHIERA...........................................................................................................18

6.2) REGOLAZIONE PASSO TERMINALE .........................................................................................20

6.2.1) Regolazione sensore avanzamento terminale..................................................................22

6.2.2) Sensore controllo bandella terminale..............................................................................23

6.3) REGOLAZIONE TERMINALE SU ASSE DI AGGRAFFATURA........................................................24

6.4) ALLINEAMENTO TERMINALE CON MATRICI..............................................................................26

6.4.1) Matrici superiori..............................................................................................................26

6.4.2) Matrici inferiori...............................................................................................................27

6.4.3) Lama di taglio inferiore...................................................................................................29

6.5) REGOLAZIONE PRESSORE DI TAGLIO ANTERIORE..................................................................30

6.6) BLOCCAGGIO TERMINALE.......................................................................................................33

6.6.1) Pressore di bloccaggio....................................................................................................33

6.6.2) Sensore blocco terminale, sensore terminale mancante..................................................34

6.7) REGOLAZIONE CENTRAGGIO POSTERIORE ............................................................................35

6.8) REGOLAZIONE POSIZIONE OUTER E GUIDA INNER.................................................................37

6.8.1) Regolazione sensore per posizione Outer........................................................................39

6.8.2) Allineamento guida centraggio con supporto Inner........................................................40

6.9) GRUPPO SENSORE POSIZIONE “INNER”.................................................................................42

6.9.1) Regolazione supporto posizione Inner.............................................................................42

6.9.2) Regolazione sensore posizione Inner...............................................................................44

6.9.3) Verifica anomalie durante inserimento outer su inner....................................................45

6.10) REGOLAZIONE PINZE BLOCCAGGIO CAVO “INNER”..............................................................46

6.10.1) Regolazione chiusura pinza bloccaggio cavo “Inner” .................................................48

6.10.2) Regolazione sensore pinza bloccaggio cavo “Inner”...................................................49

7) CICLO DI LAVORO (MANUALE)...............................................................................50

8) POSIZIONE CAMMA.........................................................................................................58

8.1) CAMME SU RESTYLING PNEUMATICO (MRSP).....................................................................58

9) MANUTENZIONE ...............................................................................................................59

9.1) PARTICOLARI DI RICAMBIO .....................................................................................................59

9.2) ESEMPIO DI DOCUMENTAZIONE..............................................................................................60

9.3) PULIZIA E LUBRIFICAZIONE.....................................................................................................62

9.4) IMMAGAZZINAMENTO..............................................................................................................63

Miniapplicator Operating instructions Created by Mecal s.r.l.

4

9.5) SOSTITUZIONE PARTICOLARI DI RICAMBIO.............................................................................64

9.5.1) Sostituzione matrici di aggraffatura e taglio...................................................................64

9.5.2) Sostituzione supporto terminale “Inner”........................................................................66

9.6) DEMOLIZIONE E SMALTIMENTO ..............................................................................................68

10) RICERCA GUASTI E RISOLUZIONE PROBLEMI ..........................................69

11) ASSISTENZA POST VENDITA...................................................................................73

Miniapplicator Operating instructions Created by Mecal s.r.l.

5

Index

1) Important warnings....................................................................................................................6

1.1) Symbology ................................................................................................................................7

2) Identification ...............................................................................................................................8

3) Product description....................................................................................................................9

3.1) Technical data........................................................................................................................10

4) Inspection upon delivery........................................................................................................11

5) Installation..................................................................................................................................12

5.1) Miniapplicator Installation...................................................................................................12

5.2) Pneumatic and elettrical connection....................................................................................14

5.3) Pneumatic drawing................................................................................................................15

5.4) Terminal insertion.................................................................................................................16

6) Adjustments...............................................................................................................................18

6.1) Continuos adjusting head .....................................................................................................18

6.2) Feeding adjustment ...............................................................................................................20

6.2.1) Sensor adjustment advancement terminal .............................................................22

6.2.2) Sensor control terminal strip .....................................................................................23

6.3) Terminal positioning on the crimping axis..........................................................................24

6.4) Terminal alignment matrix...................................................................................................26

6.4.1) Wire and insulation crimper.......................................................................................26

6.4.2) Anvil and terminal support.............................................................................................27

6.4.3) Lower cutting blade.....................................................................................................29

6.5) Adjusting cutting front..........................................................................................................30

6.6) Locking terminal....................................................................................................................33

6.6.1) Presser locking............................................................................................................33

6.6.2) Terminal sensor block, terminal sensor missing....................................................34

6.7) Adjusting rear centering.......................................................................................................35

6.8) Position Adjustment of Outer Inner guide..........................................................................37

6.8.1) Adjust sensor position Outer.....................................................................................39

6.8.2) Alignment centering guide with Inner support........................................................40

6.9) Group position Inner sensor................................................................................................42

6.9.1) Support inner position adjustment............................................................................42

6.9.2) Sensor Inner position adjustment.............................................................................44

6.9.3) Verification abnormalities during insertion outer to inner .....................................45

6.10) Adjusting pliers on media contact "Inner"......................................................................46

6.10.1) Adjustment closing pliers locking cable "Inner" ...................................................48

6.10.2) Sensor adjustment locking pliers cable "Inner"....................................................49

7) Work cycle (Man.)...................................................................................................................50

8) Cam Position.............................................................................................................................58

8.1) Pneumatic Restyling cam (MRSP).......................................................................................58

9) Maintenance ..............................................................................................................................59

9.1) Spare parts .............................................................................................................................59

9.2) Example of the documentation.............................................................................................60

9.3) Cleaning and lubrication.......................................................................................................62

9.4) Storage....................................................................................................................................63

9.5) Substitution spare parts........................................................................................................64

9.5.1) Substitution crimping and cutting .............................................................................64

9.5.2) Substitution contact support "Inner”.........................................................................66

9.6) Demolition and disposal........................................................................................................68

10) Problem shooting...................................................................................................................69

11) After sales service..................................................................................................................73

Miniapplicator Operating instructions Created by Mecal s.r.l.

6

1) Avvertenze importanti

1) Important warnings

Fase Fase Operazione - Operation

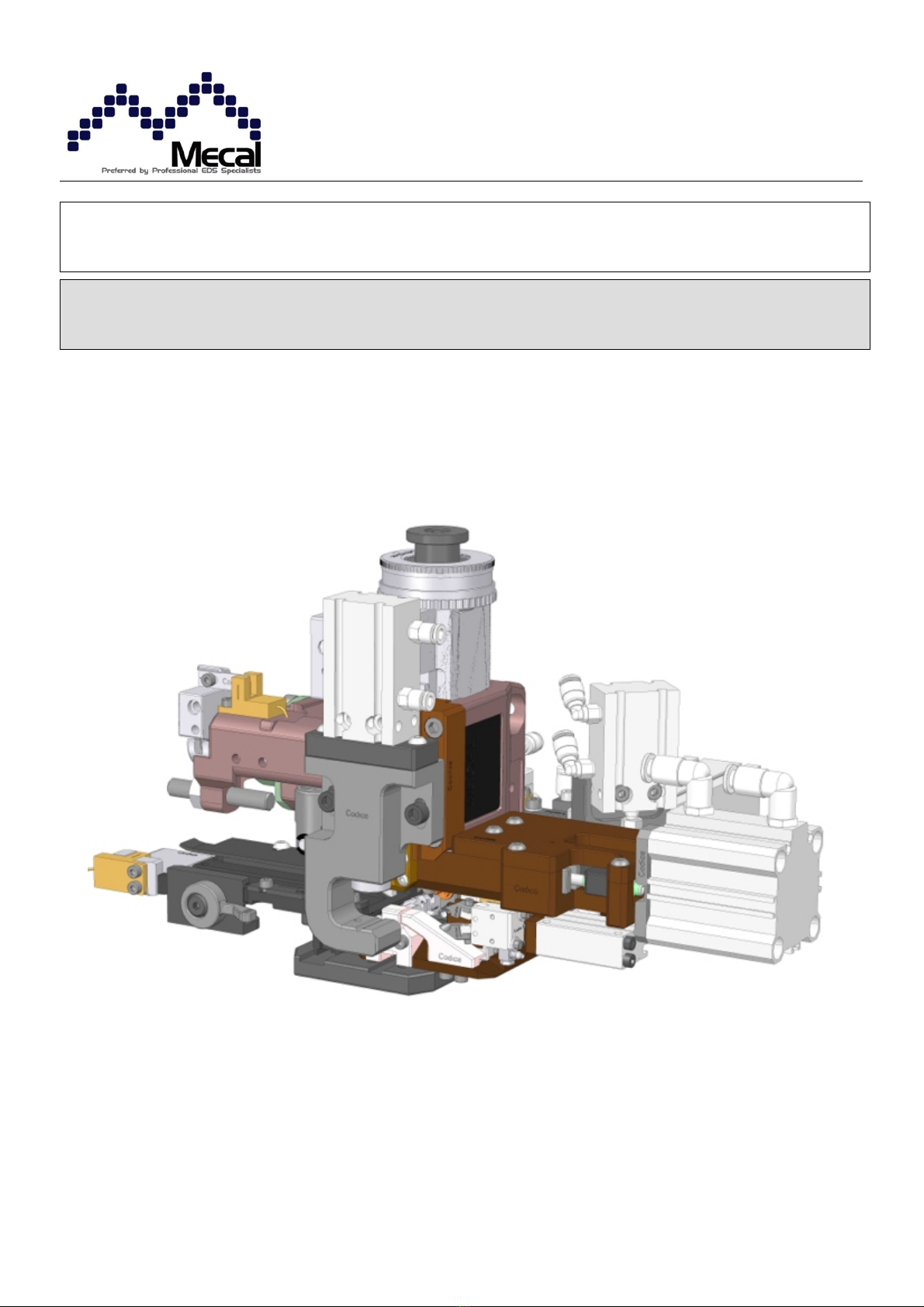

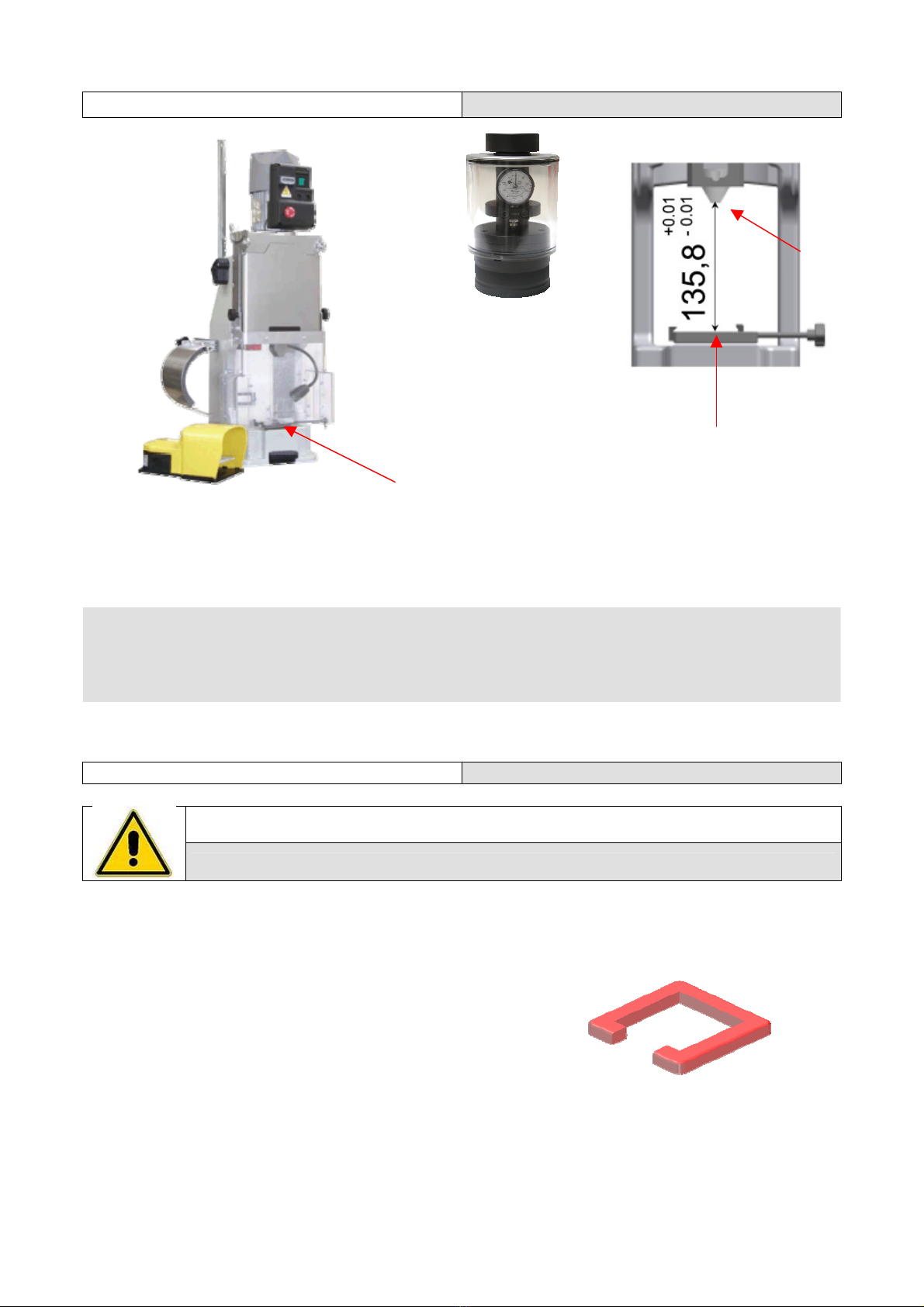

• Verificare la corretta

altezza di taratura

della pressa al punto

morto inferiore P.M.I.

pari a mm 135,8.

• Verify the press

crimping height

setting : 135,8 mm at

Bottom Dead Center.

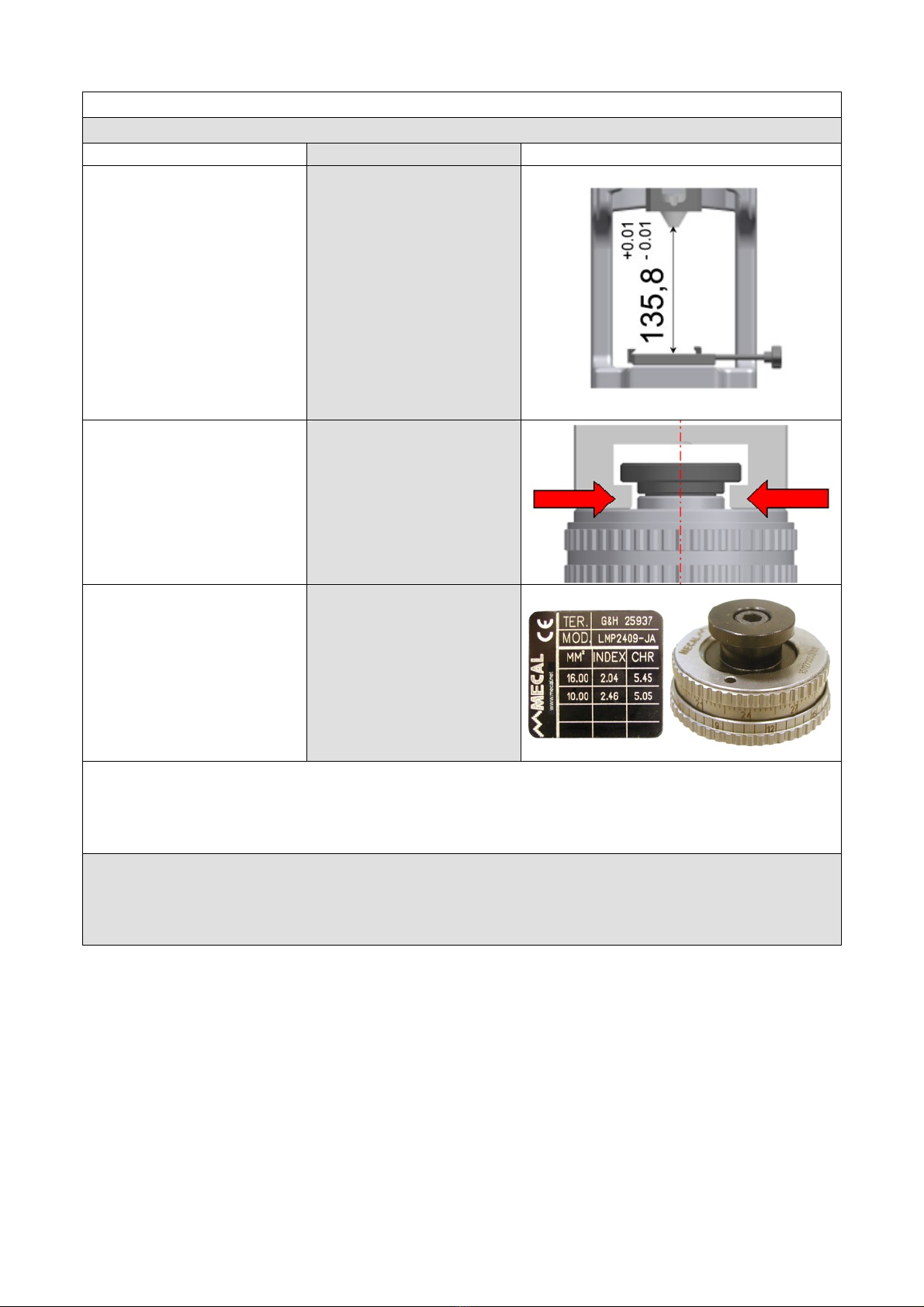

• Verificare

assolutamente

l’allineamento

dell’asse pressa con

l’attrezzo di lavoro

• Carefully verify that

the press and the

applicator’s axis are

perfectly in line

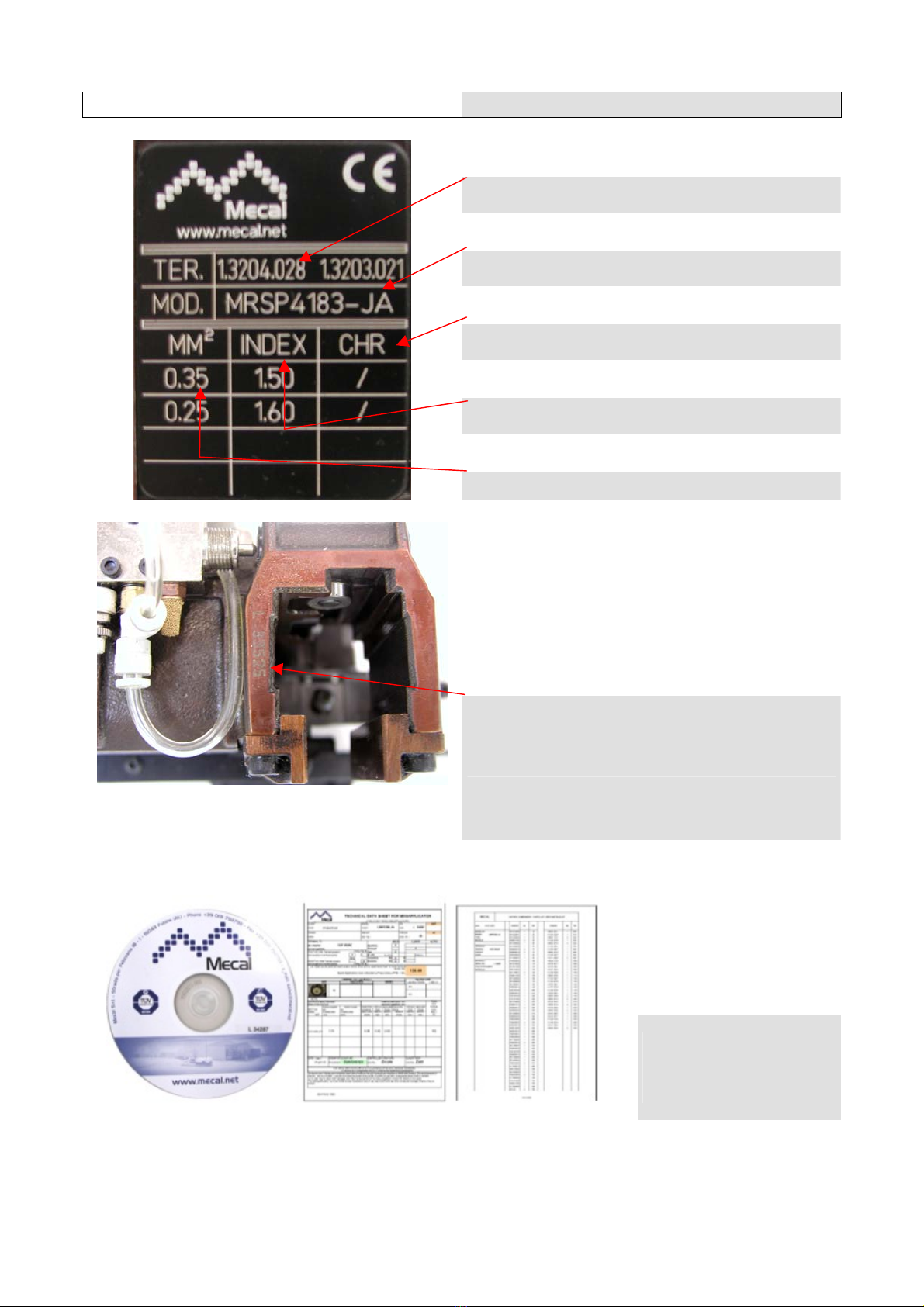

• Posizionare la ghiera

di regolazione

secondo le indicazioni

riportate sulla

targhetta di

identificazione

• Set the top ring of

the continuous

adjusting head

according with the

data on the

identification plate

N.B. Dopo aver installato il miniapplicatore, far compiere manualmente alla pressa un ciclo completo

per mezzo dell’apposita chiave o volantino, per verificare che:

• Non ci siano impedimenti al libero funzionamento del miniapplicatore

• Il terminale sia posizionato correttamente in asse sull’incudine e con i particolari di aggraffatura e di

taglio

Note: After having installed the miniapplicator, cycle manually the press by means of the

supplied wrench in order to check that:

• The applicator turns smoothly without sticking in any way

• The terminal is correctly placed on the anvil, in line with the same and the other crimping and cutting

parts

Miniapplicator Operating instructions Created by Mecal s.r.l.

7

1.1) Simbologia 1.1) Symbology

ATTENZIONE: questo simbolo viene utilizzato per indicare alcune parti del manuale in

cui vengono riportate operazioni che devono essere lette con attenzione

WARNING: this symbol identifies any portion of this manual that should be carefully

read and understood

STOP: questo simbolo viene utilizzato per indicare alcune parti del manuale in cui

vengono riportate operazioni che devono essere controllate e, quindi, non proseguire. Si

potrebbe causare un danno meccanico alla macchina.

STOP: this symbol identifies all the situations where the operator is supposed to stop

and procede to the suggested checks before resuming the operation.

Ignoring it would mean causing damages to the equipment.

INFORMAZIONI: questo simbolo viene utilizzato per indicare alcune parti del manuale in

cui vengono riportate note di informazioni generiche

INFORMATION: this symbol identifies any portion of this manual where generic

informations and suggestions could be found

RICICLO: questo simbolo indica le parti della macchina o dell’imballo che devono essere

riciclate o smaltite secondo le norme vigenti

RECYCLING: this symbol identifies the parts of the product and its package that must be

recycled or disposed in accordance with the local rules.

SALVATAGGIO: questo simbolo viene utilizzato per indicare alcune parti del manuale in

cui vengono riportate note o consigli dove occorre effettuare un salvataggio dei dati

dell’attrezzatura

SAVE: this symbol identfies any portion of this manual that refers to data that should be

saved.

Miniapplicator Operating instructions Created by Mecal s.r.l.

8

2) Identificazione 2) Identification

P/N terminale del cliente o fornitore

Terminal customer reference (Part Nr.)

Modello miniapplicatore relativo al P/N del terminale

Mecal’s Miniapplicator code (related to the above

mentioned terminal)

Altezza di aggraffatura (CHR)

Crimping Height (CHR)

Posizione della ghiera (INDEX) riferita all’altezza di

aggraffatura (CHR)

Position of the top adjusting ring (INDEX) allowing to

obtain the crimping height (CHR) written on the right

Minima e massima sezione di cavo

Wire cross section (min & max)

Numero di serie del miniapplicatore

Miniapplicator’s serial number

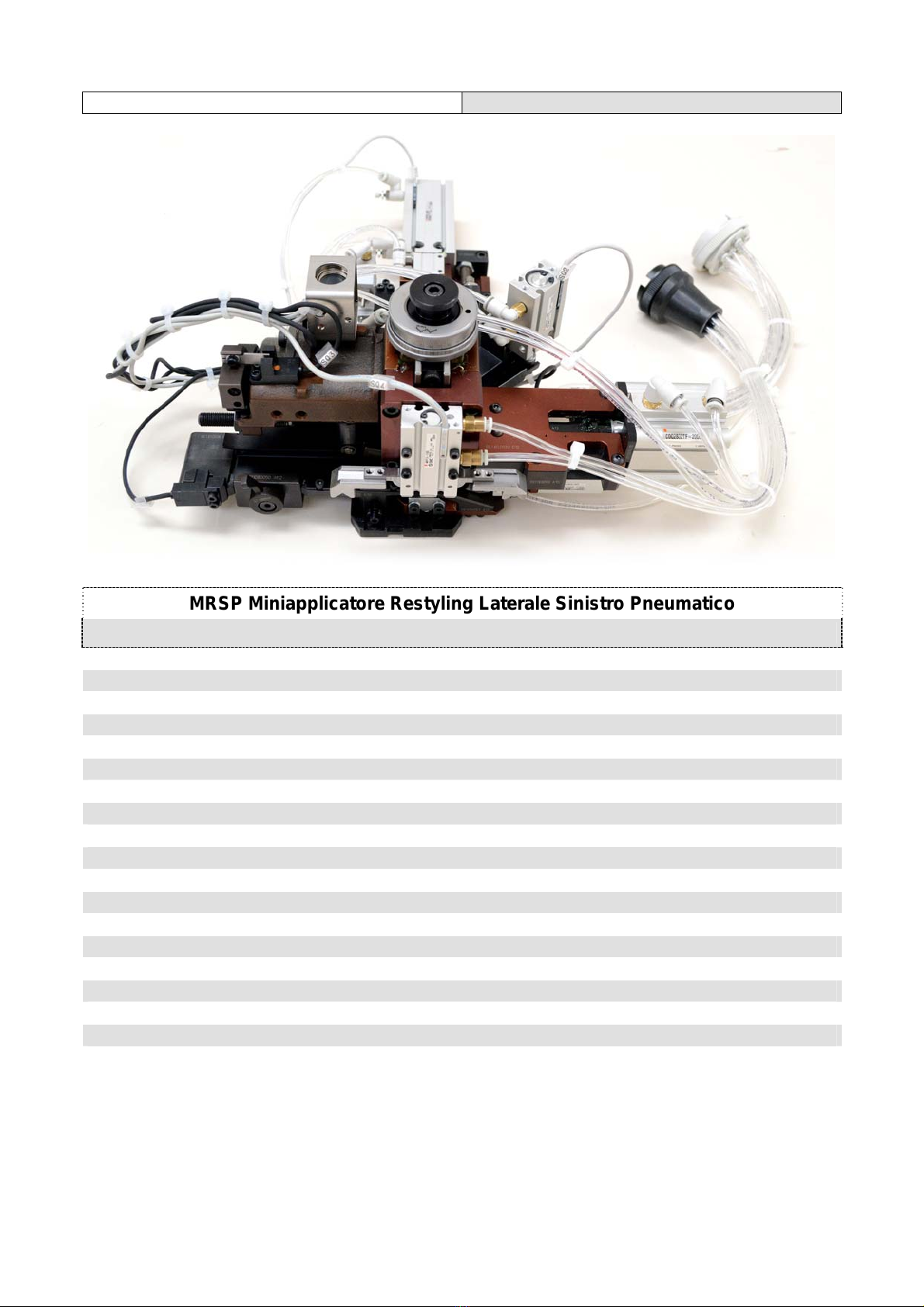

CD con numero di serie e

documentazione completa

di Data Sheet, distinta base

ed esplosi

CD containing all the

applicator’s relevant data,

including component list

and drawings

Miniapplicator Operating instructions Created by Mecal s.r.l.

9

3) Descrizione del prodotto 3) Product description

La famiglia dei Miniapplicatori serve per aggraffare i terminali concatenati con cavi di differenti sezioni.

Vengono impiegati, soprattutto, per terminali con spessore fino a 1,2 mm e passo minore di 41 mm. Nuova

concezione di applicatore realizzato in corpo di ghisa di fusione capace di supportare una personalizzazione

laterale oppure frontale, facile sostituzione dei particolari di ricambio mediante fissaggio frontale dei pezzi,

ampia accessibilità e facilità per le varie regolazioni. Il miniapplicatore è equipaggiato di un conta pezzi a

sette cifre non resettabile per il controllo delle parti d’usura. La Ghiera per la regolazione dell’altezza di

aggraffatura è di tipo in continuo con una risoluzione di 0,01mm e un campo di regolazione di 2,7mm. Viene

fornito corredato da una serie di documentazione elettronica archiviata su un CD che include una pagina con

i dati relativi alla macchina (modello, numero di matricola, valori riscontrati durante il collaudo), la distinta

tecnica con i codici ed i riferimenti di tutti i particolari montati e l'esploso. Su richiesta è possibile ottenere

uno studio più approfondito dell’aggraffatura che comprende la capability e la micrografia della sezionatura

di un terminale aggraffato.

La famiglia include anche una versione pneumatica per terminali che presentono uno svolgimento della

bobina da destra verso sinistra e da sinistra verso destra e una versione manuale con slitta per poter

aggraffare terminali sciolti (non legati fra loro)

The Miniapplicator family serves to crimp the terminals concatenated with cables of different sections. Are

used, above all, terminals with a thickness up to 1.2 mm and wheelbase of less than 41 mm. New concept of

applicator body made of cast iron casting that supports customization side or front, easy replacement of

specific parts by fastening the front of the pieces, broad accessibility and ease for a variety of settings. The

Miniapplicator is equipped with a seven-digit pieces has not reset for the control of wear parts. The ring for

adjusting the height of crimping type is continuous with a resolution of 0.01 mm and an adjustment range of

2.7 mm. It comes with a number of electronic documents stored on a CD that includes a page with data on

the machine (model number, the values found during testing), the bill with technical codes and references of

all the details assembled and exploded. On request you can get a more detailed study dell'aggraffatura

which includes the capability of cutting and micrograph of a terminal crimped. The family also includes a

pneumatic version for terminals that have a middle of the coil from right to left and from left to right and a

manual version with slide to loose crimp terminal (not related to each other)

Applicazione Miniapplicatore FAKRA su presse – FAKRA Miniapplicator application

on the presses

TT P107C P40 P80 P120 P200

MRSP FAKRA

Questo tipo di miniapplicatore è funzionante sulle presse indicate solamente corredato

dell’apposita centralina di comando con PLC (codice 871430012)

This type of applicator is suitable only working on presses equipped with the special

control unit PLC (871430012 code)

Miniapplicator Operating instructions Created by Mecal s.r.l.

10

3.1) Caratteristiche tecniche 3.1) Technical data

MRSP Miniapplicatore Restyling Laterale Sinistro Pneumatico

MRSP Restyling Pneumatic Left side Feed miniapplicator

Modello: MRSP

ID: MRSP

Altezza di lavoro al PMI: 135,8mm

Crimping height: 135,8mm

Corsa di lavoro pressa: 40 / 30mm

Stroke: 40 / 30mm

Passo terminale: Max. corsa 35mm

Terminal pitch: Max. stroke 35mm

Spessore terminale: 0.30mm (0.011”)

Terminal thickness: 0.30mm (0,011")

Sezione cavo: RG174, RTK031, RG58/59

Wire section: RG174, RTK031, RG58/59

Sistema di alimentazione: aria 5/6 Bar

Feeding system: air pressure 5/6 Bar

Peso: 7,8 kG ( 17,2 lb)

Weight: 7,8 kG ( 17,2 lb)

Dimensioni: W320xH145,5xD370 W12,5"xH5,72"xD14,5"

Dimension: W320xH145,5xD370 W12,5"xH5,72"xD14,5"

Miniapplicator Operating instructions Created by Mecal s.r.l.

11

4) Ispezione alla consegna 4) Inspection upon delivery

L’applicatore viene consegnato in apposito imballo

contenente:

• Un Miniapplicatore

• Campioni di aggraffatura creati per il collaudo

• CD istruzioni e uso manutenzione

(Optional) su richiesta:

• Kit particolari di ricambio

• Foto sezione terminale aggraffato (allegato a

file si CD)

• Capability (allegato a file su CD)

Alla consegna:

• Verificare che l’applicatore non abbia

subito danni e non vi siano parti mancanti

controllando il documento di

accompagnamento

• In caso di anomalia avvisare Mecal

entro e non oltre i 10 giorni dalla data di

ricevimento

• L’imballaggio deve essere smaltito

come da norme vigenti, non disperdere

nell’ambiente: rivolgersi ad aziende

autorizzate per lo smaltimento.

The applicator is delivered protected by a dedicated

packaging, which contains:

• One Miniapplicator

• Some crimping samples

• CD

(Optional) upon request

• Kit of spare parts

• One picture of the terminal cross section (on

CD)

• One capability study (on CD)

Upon receiving the applicator:

• Check for transportation damages and

make sure that all the parts listed are there

• In case of damages and/or missing

parts, please notify Mecal within 10 days

from receiving the applicator

• The packge should be disposed

according the local rules.

Miniapplicator Operating instructions Created by Mecal s.r.l.

12

5) Installazione 5) Installation

A

Strumento di taratura Pressa

STP

Shut height gauge STP

A

Questa operazione preliminare è molto importante per il corretto funzionamento. Pulire la superficie di

staffaggio “A” garantendo un buon piano di appoggio fra la base della pressa e quella del miniapplicatore.

Verificare con apposito Strumento di Taratura STP l’altezza di lavoro corretta che deve essere, al P.M.I. di

135,8mm (±0.01mm).

N.B. MECAL fornisce le macchine collaudate e tarate.

These preliminary operations are of the utmost importance to guarantee the best service from the applicator.

Clean carefully the coupling surface “A” to grant the correct mating of the applicator with the press locking

base. Using the specific setting tool, make sure that, with the ram ai its Bottom Dead Center, the distance

between the applicator locking base and the T coupling is mm 135,8 (±0.01mm)

Note: MECAL presses are delivered already in compliance with the above mentioned setting

5.1) Installazione Miniapplicatore 5.1) Miniapplicator Installation

ATTENZIONE: tutte le operazioni di installazione vanno effettuate con pressa in emergenza o

spenta.

ATTENZIONE: make sure to turn off the press before performing the following steps.

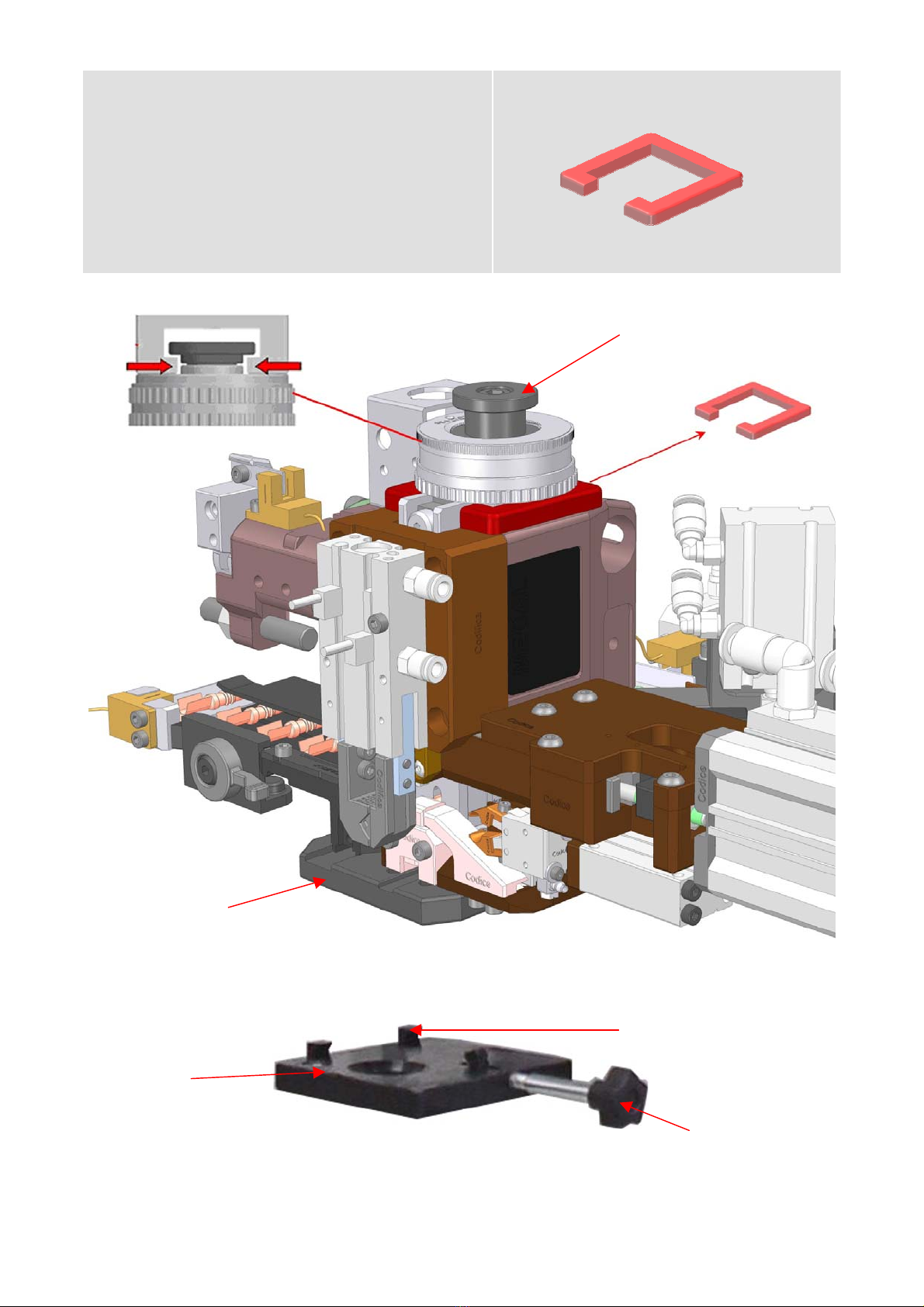

• I miniapplicatori sono imballati con protezione in

gomma ( posta tra la ghiera di regolazione e il

corpo del miniapplicatore) per evitare il

danneggiamento dei particolari di aggraffatura e

taglio. Rimuovere la protezione al momento

dell’installazione.

• Posizionare l’attrezzo sulla base di fissaggio A,

allineare la basetta Ddel Miniapplicatore con il

dentino Be avvitare il pomello di serraggio C

• Verificare che la chiusura avvenga in modo

corretta controllando che l’attrezzo sia

perfettamente aderente alla base di fissaggio A. Il

perno Edell’applicatore deve essere centrato con

l’attacco a “T” della pressa.

Protezione in gomma da rimuovere

P.M.I.

Miniapplicator Operating instructions Created by Mecal s.r.l.

13

• Mecal Miniapplicator are delivered with the rubber

spacer inserted between the continuos adjusting

head and the body, to protect its during

transportation. Remove the rubber spacer when

installing the applicator.

• Place the tool on the fixing plate A, line up the

Magnum’s Dbase with the B hook and tighten up

the knob C.

• Verify that the tool is flat on the A base and make

shure that the applicator’s E pin must be perfectly

centered with referenche to the press “T “ shank.

Remove the rubber spacer

D

E

A B

C

Miniapplicator Operating instructions Created by Mecal s.r.l.

14

5.2 ) Collegamento Pneumatico ed

elettrico 5.2) Pneumatic and elettrical connection

ATTENZIONE: Per evitare collisioni, prima di collegare tutte le parti pneumatiche, verificare

che non ci siano impedimenti meccanici su tutti i sitemi in movimento.

CAUTION: To avoid collisions, before connecting all pneumatic components, make sure there

are no mechanical obstructions on all sitemi moving.

Collegare il connettore elettrico volante, presente

sulla pressa, con il connettore a pannello

posizionato sul miniapplicatore. Assicurarsi che la

ghiera di bloccaggio sia inserita e serrata.

Connect the electrical connector steering wheel,

present on the press, with the connector panel

positioned on miniapplicator. Make sure that the

locking ring is inserted and tightened.

Collegare i connettori pneumatici volanti, presenti

sul miniapplicatore, con i connettori pneumatici a

pannello presenti sulla scatola elettro / pneumatica

posizionata a lato della pressa. Assicurarsi che le

ghiere di bloccaggio siano inserite e serrate.

Connect the pneumatic connectors flying on

miniapplicator, with pneumatic connectors panel on

the external electro / pneumatic located on the side

of the press. Make sure the locking rings are

inserted and tightened.

ATTENZIONE: tutte le operazioni di collegamento connettori vanno effettuate con pressa in emergenza

o spenta e senza aria nell’impianto.

ATTENZION: all connection operations must be carried out connectors with press in emergencies or off

and no air in the system.

Miniapplicator Operating instructions Created by Mecal s.r.l.

15

5.3) Schema pneumatico 5.3) Pneumatic drawing

Miniapplicator Operating instructions Created by Mecal s.r.l.

16

5.4) Inserimento terminale 5.4) Terminal insertion

Regolare le ghiere del miniapplicatore nella posizione

corrispondente alla sezione maggiore.

Whit reference to the identification plate, position the

continous adjusting head according to the settings

related to the max wire cross section allowed.

Il miniapplicatore DEVE già essere collegato

pneumaticamente ed elettricamente e nel

sistema ci deve essere aria con pressione circa

6 BAR (vedi 5.2). Inseri.re il terminale da

aggraffare nella guida Adopo aver liberato la

frizione mediante la leva ad eccentrico B. Spingere

il terminale fino alla posizione di aggancio con il

dentino arpione Ce chiudere la frizione.

Free the cluch by means of the lever B, place the

terminal in the guide A, push it until it will be hooked

by the pawl Cand then tighten the cluch by means

of the lever B

A

B C

Miniapplicator Operating instructions Created by Mecal s.r.l.

17

Si consiglia di effettuare manualmente un ciclo completo della pressa con l’apposita

chiave e verificare che:

1) Non ci devono essere impedimenti meccanici nelle parti di scorrimento

2) Il terminale deve essere posizionato correttamente in asse con i particolari di

crimpatura e taglio. Se così non fosse consultare i paragrafi successivi 5.3

(regolazione passo) e 5.4 (regolazione terminale)

After having installed the applicator, by means of the supplied wrench manually cycle

the press, in order to check that:

1) The Magnum applicator cycles smoothly without sticking

2) The terminals correctely placed on the anvil, in line with the same and the

other crimping and cutting parts. If further adjustments are needed, please

refer to the following paragraph 5.3 (feeding adjustment) and 5.4 (terminal

regulation).

Se durante il ciclo manuale si riscontrano impedimenti meccanici verificare:

1) Corretto bloccaggio dell’applicatore sulla pressa, paragrafo 5.1 (Installazione

Magnum)

2) Corretto settaggio della pressa al P.M.I. di 135.8mm paragrafo 1 (avvertenze

importanti) e 5 (Installazione)

3) Verificare la posizione delle ghiere che non siamo completamente aperte/chiuse

(vedi 5.4)

Se il terminale non è posizionato correttamente:

1) Verificare che il dentino arpione sia nella posizione corretta di aggancio (fori su

bandella per i laterali, alette rame/resina per i frontali o altro, vedi 5.4)

2) Verificare che l’eccentrico frizione o la leva siano in posizione di lavoro (vedi 5.4)

If, while manually cycling the press, something binds, stop immediately and make sure that:

1) The tool is correctely mated to the press – see point 5.1.

2) The press id correctely set at the standard di 135.8mm crimping height – see point 1

& 5

3) The adjusting rings are not set too low (too small crimping height) – see point 5.4

If the terminal is not correctely positioned, verify that:

1) The feeding finger connects correctely with the terminal (strip holes on side-feed

appllicators, or insulation barrels on end-feed applicators) – see point 5.4

2) The brake cam and/or lever are in the operating position – see point 5.4

Effettuare una campionatura della sezione del

cavo da utilizzare avendo predisposto la ghiera

“Rame D” come indicato dai valori della

targhetta Gposta sul corpo dell’applicatore. Se

l’altezza di aggraffatura rilevata non

corrisponde a tali riferimenti controllare la

taratura della pressa al P.M.I. che deve essere

di 135.8mm (vedere paragrafo 1 avvertenze

importanti e 5 Installazione)

Set the top adjusting ring D according to the

values on the identification plate G and, using

wire of the correct section, make some

crimpings. Should the obtained crimping height

vary from the data on the identification plate,

please check the press set up according to

paragraph 1 & 5.

G

D

Miniapplicator Operating instructions Created by Mecal s.r.l.

18

6) Regolazioni 6) Adjustments

6.1) Regolazione ghiera 6.1) Continuos adjusting head

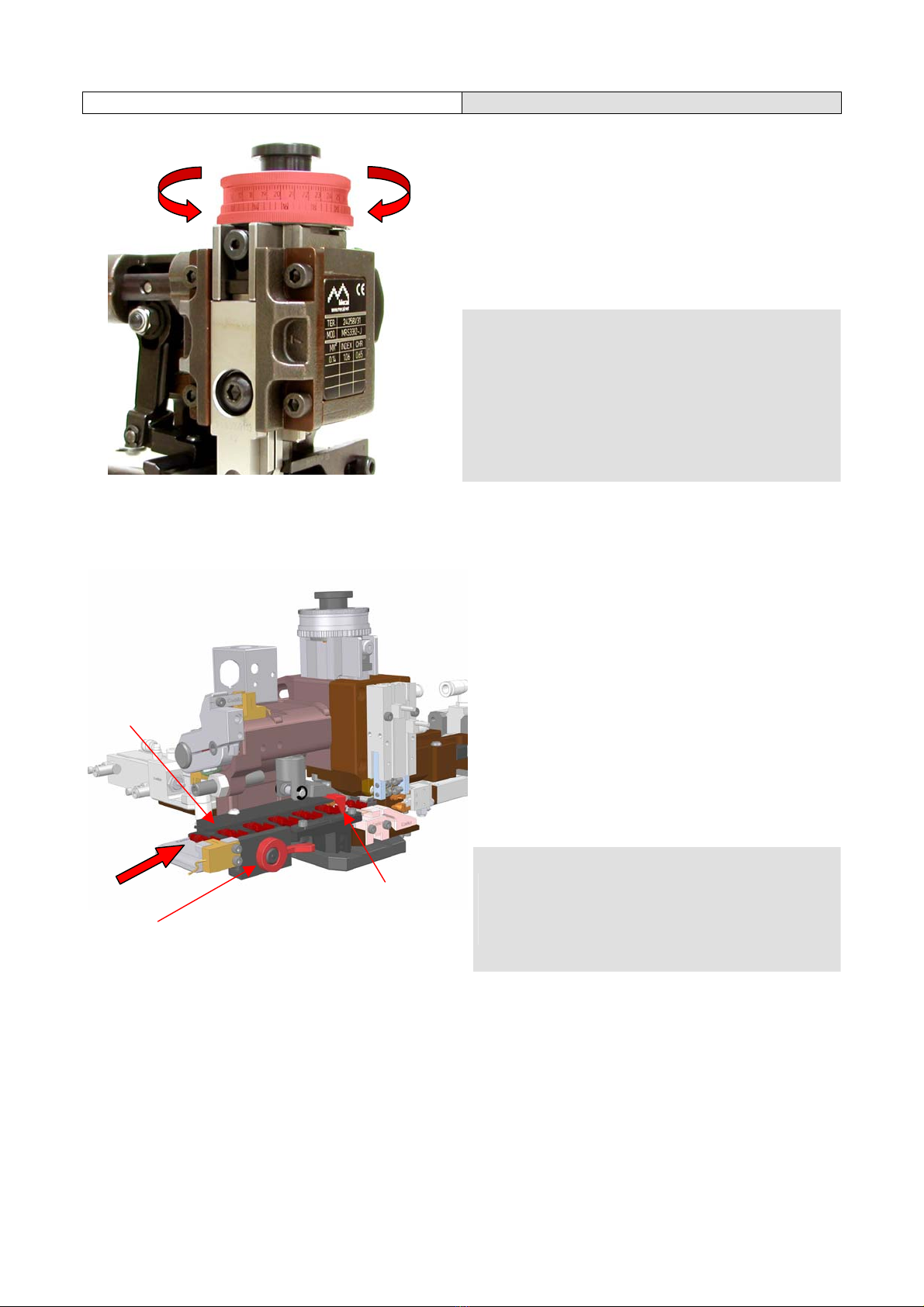

Sulla targhetta D dell’applicatore sono riportati le sezioni del cavo da utilizzare (mm² o AWG), i valori delle

posizioni della ghiera rame (INDEX) e i valori dell’altezza di aggraffatura (CHR espressa in mm)

Regolazione altezza di aggraffatura del conduttore (ghiera A)

Al fine di impostare correttamente la ghiera per ottenere i valori di aggraffatura dichiarati sul Techical Data

Sheet e sulla targhetta, procedere come indicato nell’esempio seguente:

Esempio applicativo: Sez. cavo RTK031 INDEX=1,62 CHR=4.30

Le ghiere hanno un “range” massimo di 2,7 mm quindi sulla corona circolare esterna troviamo la siglatura da

0 a 27 con una risoluzione di 0.01mm ogni scatto. Per impostare il valore INDEX=1.62 ruotare la ghiera A

fino a raggiungere il numero inciso piu’ vicino a quello richiesto, avvicinandosi al campo di lavoro,

nell’esempio specifico il valore è 16. Tenendo conto che ogni scatto equivale a 0.01mm occorrerà

incrementare ancora di 2 scatti per ottenere il valore indicato sulla targhetta. Il valore INDEX è indicativo

perché, in funzione del tipo di pressa utilizzata e delle diverse flessioni dovute al carico di lavoro, si possono

avere dei valori che discostano leggermente da quelli indicati; è possibile un’ulteriore regolazione sulla

ghiera A per ottenere il risultato finale dell’altezza di lavoro CHR=4.30mm

Regolazione altezza di aggraffatura isolante (ghiera B)

La targhetta dell’applicatore non riporta alcun dato di aggraffatura dell’isolante. Nel caso in cui il cliente

fornisca dei parametri di aggraffatura, questi sono indicati sul Technical Data Sheet e l’ottenimento degli

stessi è garantito mediante la ghiera Bcon un processo di regolazione identico a quello descritto

precedentemente per la ghiera A. Nel caso in cui non siano state fornite specifiche di aggraffatura, Mecal

suggerisce di impostare la ghiera Bsulla posizione 0 incrementandone il valore fino a raggiungere il risultato

voluto.

A

B

C

D

Miniapplicator Operating instructions Created by Mecal s.r.l.

19

Indice di regolazione C

Per entrambe le ghiere l’indice di riferimento per la regolazione è rappresentato con una linea sul tassello di

battuta C

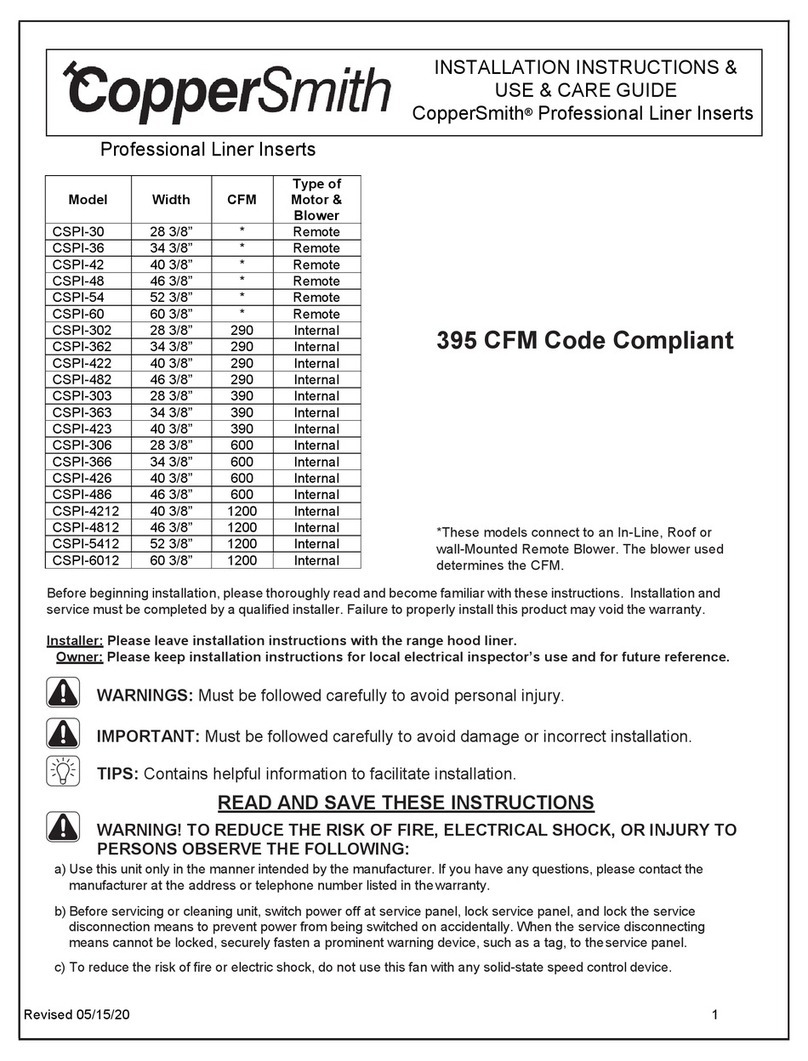

On the data plate D are listed the different wire sections to be used (mm² or AWG), the different positions of

the wire adjusting ring (INDEX) and the corresponding crimping height (CHR) in mm.

How to adjust the wire crimping height (A adjusting ring)

As an example, let us set up the tool along the following configuration, written on the applicator’s data plate :

Sez. RTK031 INDEX=1.62 CHR=4.30 - which means that to obtain a crimping height of mm 4.30 with a

RTK031 the adjusting ring must be set at 1.62.The A adjusting rings have a range of mm 2,7 with a

resolution of mm 0.01 (every step - represented by the numbers etched on its edge - moves the crimpers

mm 0.01 up or down). Since we’re aiming at 1.62, we have to set the adjusting ring at the closest number to

1.62, which is 16 – equivalent to an INDEX value of 16. As we want 1.62, we have to turn the adjusting ring

three more steps (0.01 + 0,01 = 0.02) to get our target (1.60 + 0.02 = 0.85). A crimping can now be done and

carefully measured : depending on the measurement obtained, turn the adjusting ring either clockwise (for

more pressure smaller crimping height) or counter-clockwise (for less pressure bigger crimping height)

until satisfied.

NOTE : this final fine adjustement is needed because the press you’re using is different from the one that

has been used to test & adjust the applicator, and since every press flexes in a different way, the applicator

has to be finely adjusted – to get the same crimping height - every time it is mounted on a different press.

How to adjust the insulation crimping height (B adjusting ring)

To set the correct insulation crimping height, follow the same procedure described above for the wire

crimping height. If no data are available regarding the insulation crimping height, set the B adjusting ring to

“0” and turn it clockwise until the resulting crimping is deemed correct.

Reference “C”

Both A and B adjusting ring must be set with reference to the C mark.

ATTENZIONE: l’esempio di “regolazione ghiera” riportato è riferito alla ghiera con risoluzione

di 0.01mm. Per gli altri modelli di ghiera commercializzati da MECAL il principio di regolazione

è lo stesso tenendo conto che la risoluzione è di 0.02 e di 0.03mm

ATTENTION: the example of "Continuos adjusting head" refers to ring back with a resolution

of 0.01mm. For other models of ring MECAL marketed by the principle of adjustment is the

same taking into account that the resolution is 0.02 and 0.03mm

I dati rilasciati e dichiarati sul Technical Data Sheet sono stati rilevati in laboratorio di collaudo

con pressa Mecal P107C tarata ad un’altezza di lavoro (P.M.I.) di 135,8mm

The data as per our Technical Data Sheet have been collected using a Mecal P107C press

set at di 135,8mm shut height (Bottom Dead Center).

La regolazione delle ghiere è valevole per tutti i modelli di miniapplicatori. Nel caso in cui il

modello fosse equipaggiato con ghiere di regolazione a tacche sulla targhetta saranno

riportate le lettere da A a D (come incise sulla ghiera stessa) con relativa altezza di lavoro.

Regulation of rings is valid for all models of mini applicators. In the case where the model

was fitted with seals adjustment notches on the plate are given the letters A to D (as

engraved on the ring itself) with its height of work.

Miniapplicator Operating instructions Created by Mecal s.r.l.

20

6.2) Regolazione passo terminale 6.2) Feeding adjustment

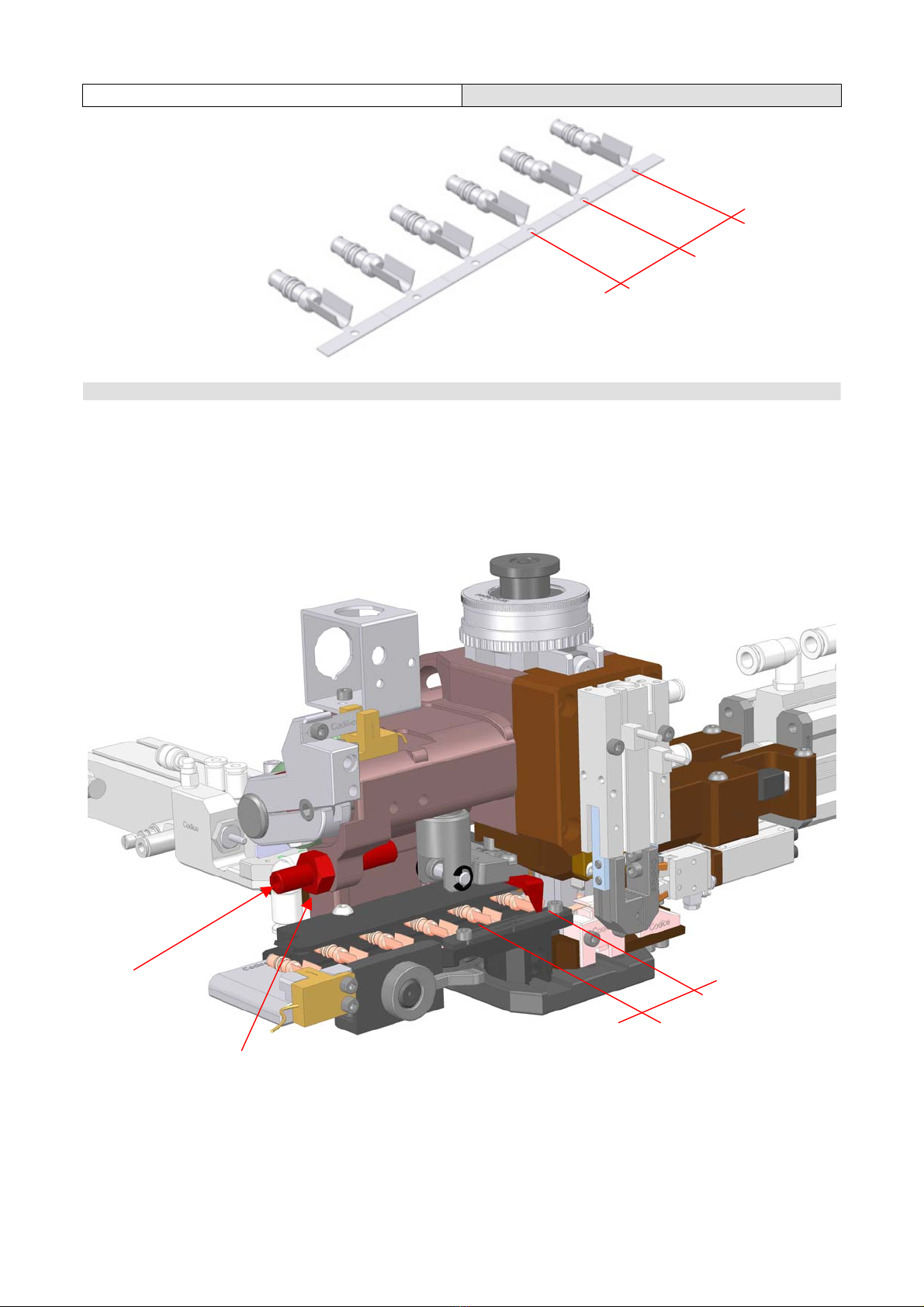

Il passo pè dato dalla distanza che intercorre tra un terminale e quello successivo.

The terminal pitch pis the distance between a terminal and the next one.

La regolazione del passo psul miniapplicatore serve per poter agganciare il terminale e portarlo in posizione

di aggraffatura durante ogni ciclo di lavoro. Allentare il dado Aed intervenire sul grano di regolazione Bcon

chiave esagonale CH4. Ruotando il grano Bin senso orario si riduce il passo del terminale, in senso

antiorario si aumenta. Terminata la regolazione serrare il dado di bloccaggio A. La velocità d’avanzamento si

puo’ controllare intervenendo sul regolatore di flusso dell’aria C.

p

p

A

p

B

Table of contents

Other Mecal Industrial Equipment manuals