- Bei Beseitigung von Störungen stets den Stillstand der Messerwelle abwarten.

- Tragen Sie stets enganliegende Arbeitskleidung und legen Sie Ringe, Armbänder und Uhren vor der Arbeit

ab.

- Während des Betriebes der Maschine muß der Messerbereich durch Winkelanschlag, Messerwellen-

abdeckung und Werkstück vollständig abgedeckt sein.

- Tragen Sie bei allen Hobelarbeiten einen Gehörschutz. Der Schalldurckpegel am Arbeitsplatz kann bis zu

87 dB(A) erreichen.

- Werkstücke vor der Bearbeitung genauestens auf Fehler untersuchen, wie z. B. Fremdkörper, Äste,

Verwachsungen, Risse, Krümmungen.

- Drehmoment (Anzugskraft) der Hobelmesser-Spannschrauben beachten. (Kap. 15.3)

- Bei Betrieb mit montiertem Fahrwerk muß die Maschine mit den Stellschrauben abgestützt sein (Kippgefahr).

11 Zuführhilfen

11.1 Abrichten

1) Griffe gedübelt und verleimt, um zu verhindern

das die Messerwelle mit Metall in Berührung

kommt.

2) Schleifpapier auf der Unterseite geklebt zum

besseren Halt und zum verhindern von seitli-

chen Verrutschen des Werkstückes.

3) Schmales Schiebeholz für kurze, schmale und

dünne Werkstücke. Hartholzstück im Nut ein-

kleben.

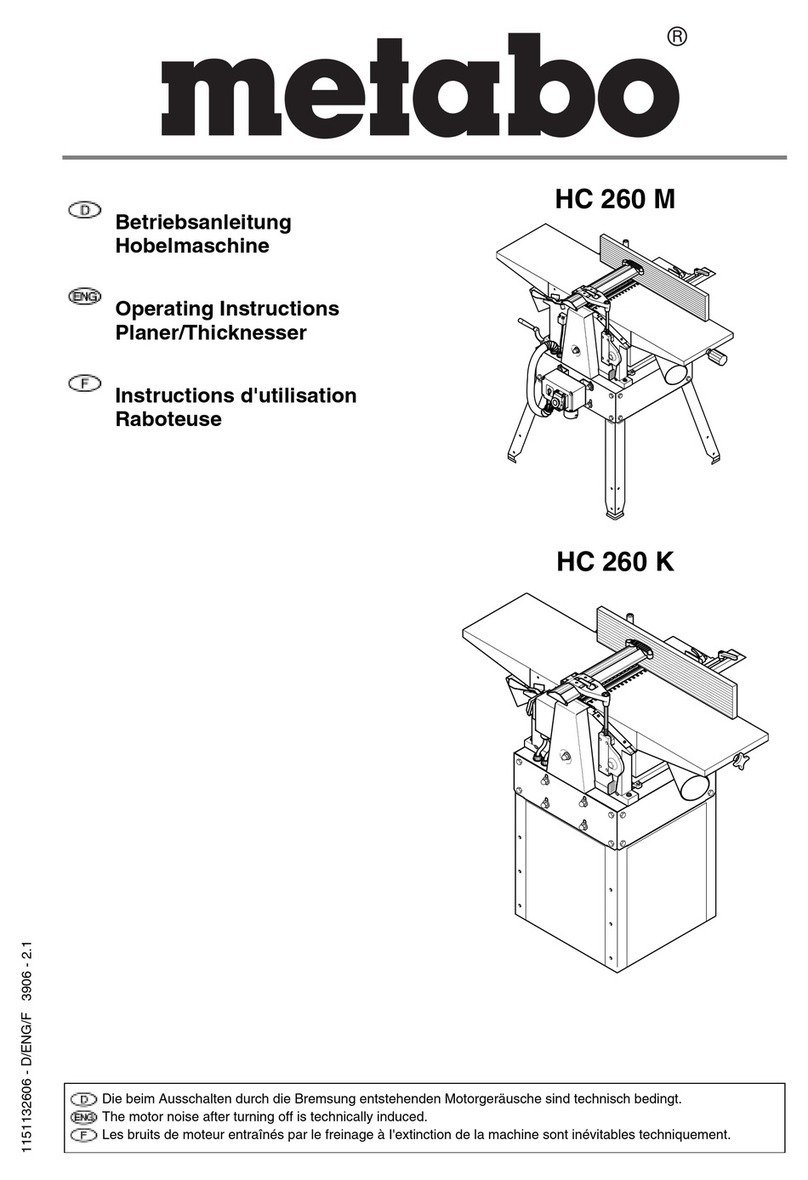

9 Werkstückabmessungen

9.1 HC 410

Abrichten: Die maximal zu bearbeitende Werkstückabmessung beträgt 1700 x 410 mm. Werden längere

Werkstücke bearbeitet, müssen sie zusätzlich (z. B. durch Rollenböcke) gestützt werden. Die minimal zu

bearbeitende Werkstückabmessung darf 300 x 40 x 20 mm nicht unterschreiten. Kleinere Werkstücke müssen

mit einer Vorrichtung (z. B. Schiebeholz) der Messerwelle zugeführt werden (siehe Abschnitt 11).

Dickenhobel: Die maximal zu bearbeitende Werkstückabmessung beträgt 1700 x 405 x 230 mm. Werden

längere Werkstücke bearbeitet, müssen sie zusätzlich (z. B. durch Rollenböcke) gestützt werden. Die minimal

zu bearbeitende Werkstückabmessung beträgt 250 x 15 x 5 mm.

9.2 Werkstück-Voruntersuchung

Die zu bearbeitenden Werkstücke müssen vor der Bearbeitung auf ihre Eignung und auf evtl. Fehler untersucht

werden (z. B. Fremdkörper, Krümmungen, Verwachsungen).

Achtung! Werkstücke mit losen bzw. leicht herausfallenden Aststücken dürfen nicht bearbeitet werden.

- Die herausbrechenden Aststücke können herausschleudern und Sie verletzen bzw. die Maschine beschä-

digen.

10 Gefährliche Arbeitsgänge

- Mit der Hobelmaschine dürfen keine Einsetzarbeiten, d. h. Abricht-Hobelvorgänge, bei welchen nicht die

gesamte Werkstücklänge einbezogen ist, durchgeführt werden.

- Es soll nicht versucht werden, stark gewölbte Werkstücke abzurichten, bei denen nicht sichergestellt ist, das

sie richtig auf dem Aufgabetisch aufliegen.