3

DEUTSCH

1. Zuerst lesen! ...............................3

2. Sicherheit ....................................3

2.1 Bestimmungsgemäße

Verwendung..................................3

2.2 Symbole auf dem Gerät................4

3. Bedienelemente ..........................4

3.1 Bedienteil......................................4

3.2 MIG/MAG 150/20 XT ....................4

3.3 MIG/MAG 165 SP.........................4

3.4 MIG/MAG 170/30 XTC..................5

3.5 MIG/MAG 200/40 XT,

MIG/MAG 250/60 XT und

MIG/MAG 300/45 XT ....................5

4. Transport.....................................5

4.1 Krantransport ................................5

5. Betriebsvorbereitung .................6

5.1 Gasflasche anschließen ...............6

5.2 Netzanschluss ..............................6

5.3 Schweißdrahtrolle einlegen ..........6

5.4 Schweißdraht einführen................6

6. Bedienung ...................................7

6.1 LED Anzeigen...............................7

6.2 Einstellen der

Schweißparameter........................8

6.3 Freibrandzeit.................................8

6.4 Schutzgasschweißen....................8

6.5 Betrieb beenden ...........................8

7. Wartung .......................................8

8. Lieferbares Zubehör..............8/39

9. Reparatur.....................................9

10. Umweltschutz..............................9

11. Störungen....................................9

11.1 Allgemeine Störungen ..................9

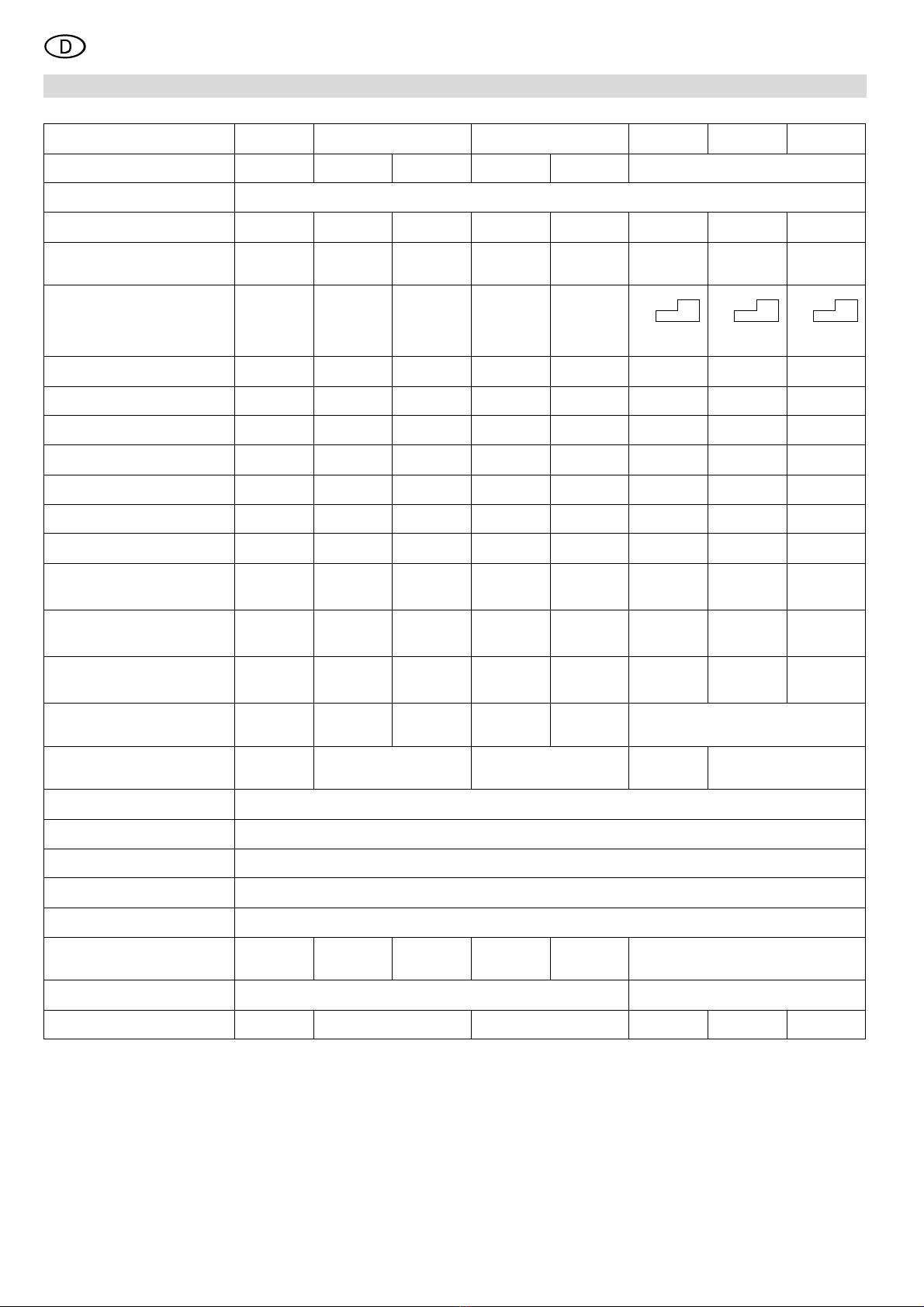

12. Technische Daten.....................10

Diese Betriebsanleitung wurde so

erstellt, dass Sie schnell und sicher mit

Ihrem Gerät arbeiten können. Hier ein

kleiner Wegweiser, wie Sie diese

Betriebsanleitung lesen sollten:

−Lesen Sie diese Betriebsanleitung

vor der Inbetriebnahme ganz durch.

Beachten Sie insbesondere die

Sicherheitshinweise.

−Diese Betriebsanleitung richtet sich

an ausgebildete Lichtbogenschwei-

ßer oder Fachkräfte mit ähnlicher

Qualifikation.

−Bewahren Sie alle mit diesem Gerät

gelieferten Unterlagen auf, damit

Sie sich bei Bedarf informieren kön-

nen. Bewahren Sie den Kaufbeleg

für eventuelle Garantiefälle auf.

−Wenn Sie das Gerät einmal verlei-

hen oder verkaufen, geben Sie alle

mitgelieferten Geräteunterlagen mit.

−Für Schäden, die entstehen, weil

diese Betriebsanleitung nicht beach-

tet wurde, übernimmt der Hersteller

keine Haftung.

Die Informationen in dieser Betriebsan-

leitung sind wie folgt gekennzeichnet:

Gefahr!

Warnung vor Personen-

schäden oder Umwelt-

schäden.

Stromschlaggefahr!

Warnung vor Personen-

schäden durch Elektrizi-

tät.

Achtung!

Warnung vor Sach-

schäden.

Hinweis:

Ergänzende Informationen.

−Zahlen in Abbildungen (1, 2, 3, ...)

−kennzeichnen Einzelteile;

−sind fortlaufend durchnumme-

riert;

−beziehen sich auf entspre-

chende Zahlen in Klammern (1),

(2), (3) ... im benachbarten Text.

−Handlungsanweisungen, bei denen

die Reihenfolge beachtet werden

muss, sind durchnummeriert.

−Handlungsanweisungen mit beliebi-

ger Reihenfolge sind mit einem

Punkt gekennzeichnet.

−Auflistungen sind mit einem Strich

gekennzeichnet.

Grundsätzlich sind die gesetzlichen Vor-

schriften für den Umgang mit Lichtbo-

genschweißgeräten zu beachten.

Für den sicheren und gefahrlosen

Umgang mit dem Schweißgerät beach-

ten Sie auch die nachfolgenden Hin-

weise!

BGefahr! Elektrische Spannung.

Schließen Sie das Gerät nur an eine

Stromquelle an, deren Schutzeinrichtun-

gen einwandfrei funktionieren.

Wenden Sie sich im Zweifelsfall an eine

Elektrofachkraft!

BGefahr! Elektrische Spannung.

Reparaturen und Eingriffe in die Geräte

dürfen nur von ausgebildeten Elektro-

fachkräften durchgeführt werden.

Vor Öffnen des Geräts müssen Sie die

Netzverbindung trennen.

AGefahr!

Tragen Sie bei Schweißarbeiten unbe-

dingt ausreichende Schutzkleidung.

Verwenden Sie unbedingt Schutzschild

und Schutzhandschuhe.

Sie schützen sich dadurch vor Funken-

flug und Lichtbogenstrahlung.

AGefahr!

Bei schweißtechnischen Arbeiten in

Bereichen mit besonderen Gefahren,

z.B. in engen Räumen, in Bereichen mit

Brand- und Explosionsgefahr, an Behäl-

tern mit gefährlichem Inhalt oder unter

erhöhter elektrischer Gefährdung, sind

zusätzliche Vorsichtsmaßnahmen zu

treffen.

AGefahr!

Alle Metalldämpfe sind schädlich!

Sorgen Sie bei Arbeiten in geschlosse-

nen Räumen immer für eine ausrei-

chende Belüftung und Absaugung, damit

die maximalen Schadstoffkonzentratio-

nen am Arbeitsplatz nicht überschritten

werden.

Die Dämpfe von Blei, Cadmium, Kupfer,

Zink und Beryllium sind besonders

gefährlich!

AAchtung!

Schweißen Sie niemals ein Schweißgut,

das geerdet ist.

Sie vermeiden so eine eventuelle

Beschädigung der Schutzleiter durch

vagabundierende Schweißströme

(Potentialverschleifungen).

AAchtung!

Benutzen Sie das Schweißgerät niemals

zum Auftauen von Rohren.

Befestigen Sie die Klemme der

Schweißstromrückleitung immer direkt

am Schweißgut und so nah wie möglich

an der Schweißstelle.

AAchtung!

Besondere Vorsicht ist geboten, wenn

Sie mit dem Gerät in der Nähe von Com-

putern, elektronisch gesteuerten Anla-

gen oder in der Nähe von magnetischen

Datenträgern (Tonbänder, Disketten,

Datenbändern, Scheckkarten o.ä.)

arbeiten.

Bei der Lichtbogenzündung kann es zu

Fehlfunktionen der Anlagen oder Daten-

verlusten kommen.

2.1 Bestimmungsgemäße

Verwendung

Das Schweißgerät ist eine Gleichstrom-

quelle mit integriertem Drahtvorschub

Inhaltsverzeichnis

1. Zuerst lesen!

2. Sicherheit

XS0019D3.fm Betriebsanleitung DEUTSCH