C6

System design

System-Aufbau

Systemuppbyggnad

Allgemein

Bei Drehoperationen befindet sich die

Schneidkante ständig im Eingriff. Dadurch war

es bisher nur bedingt möglich, die notwendige

Schmierflüssigkeit auf die Schneiden aufzu-

bringen. Durch den gemeinsamen Einsatz des

neuentwickelten IRCONA INIBOOSTER

Minimalschmiersystems, für die innere

Zuführung eines Öl-Luft-Gemisches durch die

Werkzeugrevolver wird dieses Problem besei-

tigt.

Dabei werden durch die Kühlkanäle im

Werkzeughalter, Ausführung EB, die

Schneiden des Werkzeuges geschmiert. Das

Schmiermittel gelangt so optimal dosiert an

die Schneiden und somit zur Zerspanstelle.

Das INIBOOSTER System erzeugt einen

Micro-Schmierfilm, der sich nicht an den

Wänden der Zuleitungsschläuche und

Spindeln niederschlägt. Die Transportzeit des

Öl-Luft-Gemisches beträgt weniger als 1

Sekunde über eine Distanz von 30 Metern.

Anschluß und Betrieb

Der INIBOOSTER B1 besteht aus einem

Schmier mittelbehälter, einer Pumpe und einer

Boosterkammer. Das Schmier mittel wird in

den Behälter gefüllt und der Booster wird an

die Druckluft (5 – 6 bar) angeschlossen. Am

Schmiermittelbehälter befindet sich der

Abgang für das Öl-Luft-Gemisch, der mittels

eines Schlauches an die Kühl mittelzufuhr der

Werkzeugmaschine ange-schlossen wird.

IRCONA EB Werkzeuge haben den

Anschluß entweder an der Unterseite

(Außenbearbeitungen) oder am Schaftende

( nnenbearbeitungen) (dazu auch Seite C14 -

C19). Der Anschluß selbst ist entweder ein

nnen gewinde 1/8" bzw. eine zylindrische

Bohrung 5 mm. Die Werkzeuge wiederum

sind über Metallröhrchen mit den

Kühlmittelbohrungen der Werkzeugaufnah-

men verbunden. Der Kühlkanalausgang am

oberen Ende des Werkzeughalters beträgt 1

mm und an der Vorderseite 1,5 mm

Durchmesser.

Um die Funktion dieses Systems zu gewähr-

leisten, ist auf folgendes zu achten:

GGes ist von entscheidender Bedeutung, daß

die Kühlmittelzufuhr der Werkzeug maschine

dicht ist, so daß das Öl-Luft-Gemisch nicht

entweichen kann.

GGgenügend Schmiermittel an den Kühl-

kanalausgängen ankommt. Die Schmier-

mittelmenge kann am Booster ein-gestellt

werden. Werden Werkzeugschneide oder

das Werkstück zu warm, ist die Schmier-

mittelmenge zu erhöhen (siehe Seite C8 –

C9).

GGdas heiße Späne nicht die Kühlkanal-

ausgänge an den Werkzeughaltern beschädi-

gen.

GGder Einsatz des Systems ist so zu planen,

daß ein Späneabtransport aus der Bearbeit -

ungszone erfolgt.

Allmänt

Principen för mikrosmörjning har varit proble-

matisk att tillämpa på svarvverktyg p g a svå-

righeter med att applicera smörjmedlet på

skäreggen. Detta problem elimineras med

hjälp av IRCONA INIBOOSTER minimal-

smörjsystem. Genom att smöjmedlet i boos-

tern slås sönder i mikrodroppar som bildar en

blandning av olja och luft, fastnar eller kon-

denserar inte oljeluftblandningen på väggarna

i tilloppsledningar eller i verktygens kanaler.

Tack vare att smörjmedlet tillförs skäreggen

både på spån- och släppningssidan, igenom

svarvverktygen betecknade EB, så kan en

effektiv smörjfilm bildas lokalt på eggen, vilket

innebär att en utpräglad minimalmängds-

smörjning åstadkommes, där ingen olja slösas

bort.

Transporttiden från vätskebehållaren till skä-

reggen uppgår till ca 1 sek vid ett ledningsav-

stånd på 30 m.

Uppkoppling och anslutning

INIBOOSTER B1 består av en oljebehål-

lare, en pump samt en booster. Smörjolja fylls

på i oljebehållaren, och boostern ansluts till 5

- 6 bars lufttryck som driver pumpen.

På oljebehållarens översida sitter ett utlopp,

vilket via slang ansluts till svarvens skärvät-

skesystem.

IRCONA EB-verktyg levereras normalt

med inloppet för oljeblandningen på skärverk-

tygets undersida för utvändiga hållare, och på

dess bakre ändyta för invändiga hållare (se

även sid C14 - C19). Anslutningen är utförd

med en invändig rörgänga R1/8”, respektive

cylindriskt hål 5 mm. Överkopplingen i maski-

nens verktygsinfästning utförs med metallrör,

som ansluts till existerande utgångar normalt

avsedda för konventionell skärvätska.

Utgångshålet på verktygets översida är 1

mm och på dess släppningssida 1,5 mm i dia-

meter.

Notera följande för att säkerställa systemets

funktion.

Det är av yttersta vikt att:

GGmaskinens skärvätskesystem är tätt för att

tillräcklig smörjning skall erhållas.

GGtillräcklig mängd olja når fram till skäreg-

gen lokalt, för att smörja spånbildningspro-

cessen. Tillförd oljevolym kan styras med

hjälp av boosterutrustningen. Om skäreggen

eller arbetsstycket blir för varmt så skall olje-

mängden ökas (se sid C8 – C9).

GGinte varma spån skadar anslutningar för

smörjmedlet.

GGplanera bearbetningen och positionering-

en av skärverktygen så att en optimal bort-

transport av spånor åstadkommes.

C

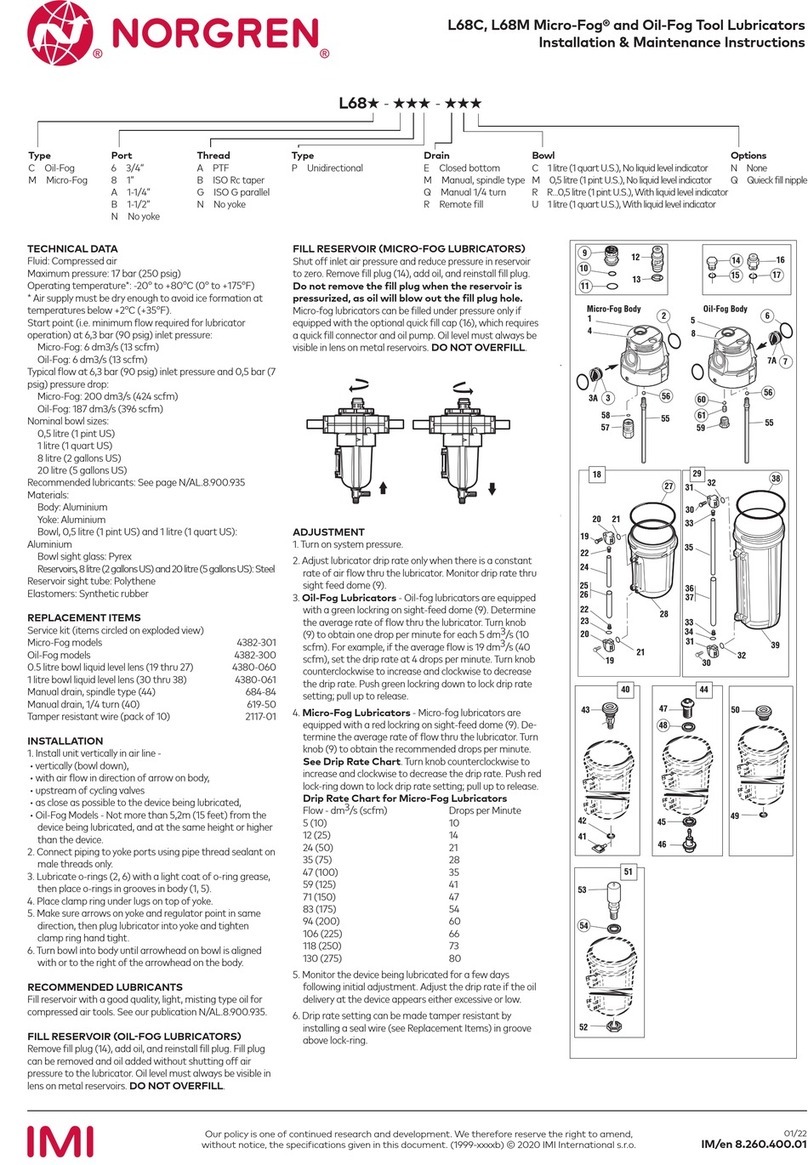

General

The principle behind micro-lubrication has

been problematic to utilise on turning tools

due to difficulties to apply the micro-drops on

the cutting edge. This problem is eliminated

with the IRCONA INIBOOSTER micro-

lubrication system. As the lubricant is atom-

ized into micro-drops that form a mixture of oil

and air, it does not condensate or stick to the

inside wall of the tubes or in the tool holder

channels. Therefore the lubricant is delivered

onto the cutting edge on the top surface as

well as on the front surface, through the tool

holders designated EB, an extremely efficient

lubrication film is being formed locally on the

cutting edge. This ensures that a minimum-

amount-lubrication is achieved, where no oil is

wasted.

The transportation time from the oil container

to the cutting edge corresponds to approxima-

tely one second for a pipe distance of 30 m.

Connection and operation

The INIBOOSTER B1 consists of an oil

container, a pump and a booster. Lubrication

oil is poured into the oil container, and the

booster is connected to 5 - 6 bar compressed

air that is running the pump.

On top of the oil container an exit is placed,

which by hose is connected to the cutting fluid

system of the turning machine.

IRCONA EB-tools are normally delivered

with the connection for the oil-air mixture on

the under-side of the cutting tool for external

tool holders, and at its rear end face for inter-

nal tool holders (see also page C14 - C19).

The connection is made with an internal thre-

ad R 1/8”, and cylindrical hole 5 mm respecti-

vely. The connection in the tool turret is made

with metallic tubes to the existing exits that

normally are used for conventional cutting

fluid.

The outlet on top of the tool holder is 1 mm

and on the front relief 1.5 mm in diameter.

To ensure the function of the system please

note that:

GGit is of utmost importance that the cutting

fluid system of the machine is sealed to achi-

eve a sufficient lubrication.

GGsufficient amount of oil reaches the cutting

edge locally, to lubricate the chip formation.

The amount of oil can be adjusted on the

booster. f the cutting edge or workpiece is

too warm the amount of oil should be increa-

sed (see page C8 – C9).

GGhot swarf is not damaging the out- and

inlets for the lubricant.

GGthe machining and the positioning of the

tools is planned in such a way that an opti-

mal transportation of swarf away from the

cutting zone is achieved.