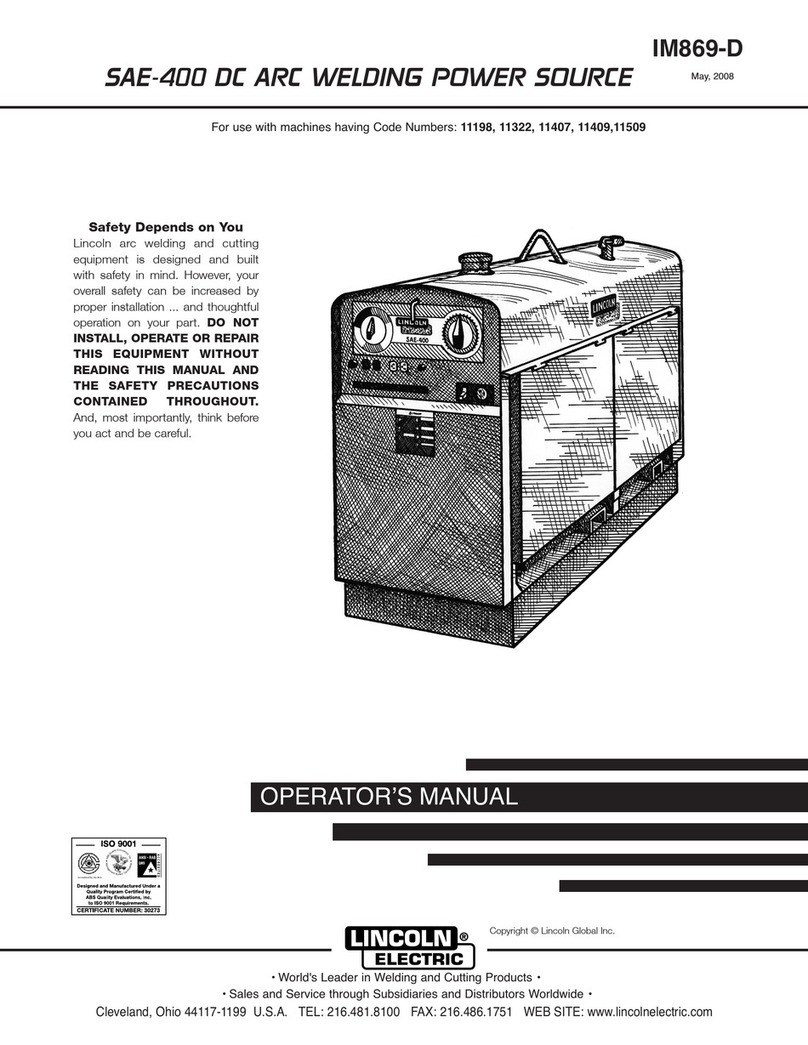

Ritmo STARGUN LINK Manual

MANUALE ORIGINALE: ITALIANO

Rev.:0 September 6th , 2021

MU001953

STARGUN LINK

ISO9001 Quality System

I

MANUALE D’USO E MANUTENZIONE

OPERATION AND MAINTENANCE HANDBOOK

EN

MANUAL DE USO Y MANTENIMIENTO

E

F

MANUEL D’UTILISATION ET D’ENTRETIEN

D

BEDIENUNGS UND WARTUNGSANLEITUNG

RO

MANUAL DE UTILIZARE ŞI ÎNTREŢINERE

2

3

1. CAMPO DI UTILIZZO ..................................................................................4

2. CARATTERISTICHE TECNICHE ....................................................................4

3. DIMENSIONI..............................................................................................4

4. DESCRIZIONE DELLe PARTI ........................................................................4

5. SICUREZZA ................................................................................................4

6. CRITERI GENERALI DI SALDATURA.............................................................5

7. USO...........................................................................................................7

PREPARAZIONE ESTRUSORE.....................................................................7

SOSTITUZIONE PATTINO .......................................................................7

COLLEGAMENTO ELETTRICO.................................................................7

RISCALDAMENTO..................................................................................7

IMPOSTAZIONE TEMPERATURA ARIA ...................................................7

IMPOSTAZIONE TEMPERATURA ESTRUSO ............................................8

VERIFICHE ................................................................................................8

ISTRUZIONI OPERATIVE............................................................................8

GEOMEMBRANE ...................................................................................9

SPEGNIMENTO.........................................................................................9

MENÙ IMPOSTAZIONI GENERALI .............................................................9

REGOLAZIONE FLUSSO ARIA ...............................................................10

8. MANUTENZIONE.....................................................................................10

9. MALFUNZIONAMENTI.............................................................................11

1. FIELD OF APPLICATION ...........................................................................12

2. TECHNICAL FEATURES.............................................................................12

3. DIMENSIONS...........................................................................................12

4. PARTS .....................................................................................................12

5. SAFETY CRITERIA.....................................................................................12

6. WELDING CRITERIA.................................................................................13

7. USE .........................................................................................................15

SETUP ....................................................................................................15

SHOE REPLACEMENT ..........................................................................15

MAINS CONNECTION..........................................................................15

WARM UP...........................................................................................15

AIR TEMPERATURE SETTING...............................................................15

EXTRUDATE TEMPERATURE SETTING .................................................16

CHECKS ..................................................................................................16

OPERATING INSTRUCTIONS ...................................................................16

LINERS –GEOTEXTILES........................................................................17

SHUTDOWN...........................................................................................17

SETTINGS MENU ....................................................................................17

AIR-FLOW SETTING.............................................................................18

8. MAINTENANCE .......................................................................................18

9. TROUBLESHOOTING................................................................................19

1. ANWENDUNGSBEREICH..........................................................................20

2. TECHNISCHE EIGENSCHAFTEN ................................................................20

3. ABMESSUNGEN.......................................................................................20

4. BESCHREIBUNG DER BAUTEILE ...............................................................20

5. SICHERHEITSKRITERIEN...........................................................................20

6. ALLGEMEINE SCHWEIßKRITERIEN ...........................................................21

7. GEBRAUCHSANWEISUNG........................................................................23

VORBEREITUNG DES EXTRUDERS...........................................................23

ELEKTRISCHE ANSCHLÜSSE .................................................................23

WARM UP...........................................................................................23

TEMPERATUREINSTELLUNG...................................................................23

EINSTELLUNG DER LUFTTEMPERATUR................................................23

TEMPERATUREINSTELLUNG der Plastifizierungskammer....................24

ÜBERPRÜFUNG ......................................................................................24

OPERATIVE ANWEISUNGEN ...................................................................24

DICHTUNGSBAHNEN...........................................................................25

AUSSCHALTEN........................................................................................25

MENÜ FÜR ALLGEMEINE EINSTELLUNGEN.............................................25

EINSTELLUNG DES LUFTSTROMS.........................................................26

8. WARTUNG ..............................................................................................26

9. FEHLERMEDLUNGEN...............................................................................27

1. RANGO DE TRABAJO...............................................................................28

2. CARACTERÍSTICAS TÉCNICAS ..................................................................28

3. DIMENSIONES Y PARTES .........................................................................28

4. PARTES ...................................................................................................28

5. CRITERIOS DE SEGURIDAD ......................................................................28

6. CRITERIOS GENERALES DE SOLDADURA..................................................29

7. INSTRUCCIONES DE USO.........................................................................31

PREPARACIÓN DE LA EXTRUSORA .........................................................31

CONEXIÓN ELÉCTRICA ........................................................................31

CALENTAMIENTO ...............................................................................31

ESTABLECER TEMPERATURA DELL’AIRE..............................................31

ESTABLECER TEMPERATURA PLASTIFICACIÓN....................................32

VERIFICACIONES ....................................................................................32

INSTRUCCIONES OPERATIVAS................................................................32

GEOMEMBRANAS ..............................................................................33

APAGADO ..............................................................................................33

MENÚ de CONFIGURACIÓN GENERAL ...................................................33

AJUSTE DE FLUJO DE AIRE ..................................................................34

8. MANTENIMIENTO...................................................................................34

9. MALFUNCIONAMIENTO..........................................................................35

1. PLAGE D’UTILISATION .............................................................................36

2. CHARACTERISTIQUES TECHNIQUES.........................................................36

3. ENCOMBREMENT ...................................................................................36

4. COMPOSANTS.........................................................................................36

5. CRITERES DE SECURITE............................................................................36

6. CRITERES GENERAUX DE SOUDURE.........................................................37

7. INSTRUCTIONS D’USAGE.........................................................................39

PREPARATION DE L’EXTRUDEUSE ..........................................................39

REMPLACEMENT BEC..........................................................................39

CONNEXION ELECTRIQUE ...................................................................39

CHAUFFAGE........................................................................................39

TEMPÉRATURE DE L’AIR......................................................................39

TEMPÉRATURE DE L’EXTRUDÉE ..........................................................40

VERIFICATIONS ......................................................................................40

MODE D'EMPLOI....................................................................................40

GEOMEMBRANES ...............................................................................41

ARRETER LA SOUDEUSE .........................................................................41

MENU DES CONFIGURATIONS GENERALES ............................................41

RÉGLAGE DU DÉBIT D'AIR ...................................................................42

8. ENTRETIEN..............................................................................................42

9. MAUVAIS FONCTIONNEMENT ................................................................43

1. UTILIZARE ...............................................................................................44

2. SPECIFICATII............................................................................................44

3. DIMENSIUNI ...........................................................................................44

4. PIESE.......................................................................................................44

5. SIGURANȚĂ.............................................................................................44

6. CRITERII GENERALE DE SUDARE..............................................................45

7. INSTRUCȚIUNI DE UTILIZARE ..................................................................47

PREGĂTIREA EXTRUDĂRII ......................................................................47

ÎNLOCUIREA BACȘIȘULUI (TAMPONULUI)...........................................47

CONEXIUNE ELECTRICĂ ......................................................................47

ÎNCĂLZIRE...........................................................................................47

SETAREA TEMPERATURA AERULUI .....................................................47

SETAREA TEMPERATURII EXTRUDATE ................................................48

CONTROALE...........................................................................................48

INSTRUCȚIUNILE ....................................................................................48

GEOMEMBRANE.................................................................................49

OPRIREA / RĂCIREA ...............................................................................49

MENIUL SETĂRI GENERALE....................................................................49

REGLAREA FLUXULUI DE AER..............................................................50

8. ÎNTREȚINERE...........................................................................................50

9. DEFECŢIUNI ............................................................................................51

4

IT

Egregio Cliente,

La ringraziamo per aver scelto una macchina della linea di prodotti Ritmo.

Questo manuale è stato redatto con lo scopo di illustrare le caratteristiche

e le modalità di utilizzo del modello di estrusori serie STARGUN LINK che ha

acquistato. In esso sono contenute tutte le informazioni e le avvertenze

necessarie per un uso appropriato e sicuro dell’apparecchio da parte di

operatori professionisti. Raccomandiamo di leggerlo in tutte le sue parti

prima di accingersi all’uso della macchina e di conservarlo per consultazioni

future e/o eventuali successivi utilizzatori. Siamo certi che Le sarà facile

familiarizzare con la Sua nuova attrezzatura e che potrà servirsene a lungo

con piena soddisfazione.

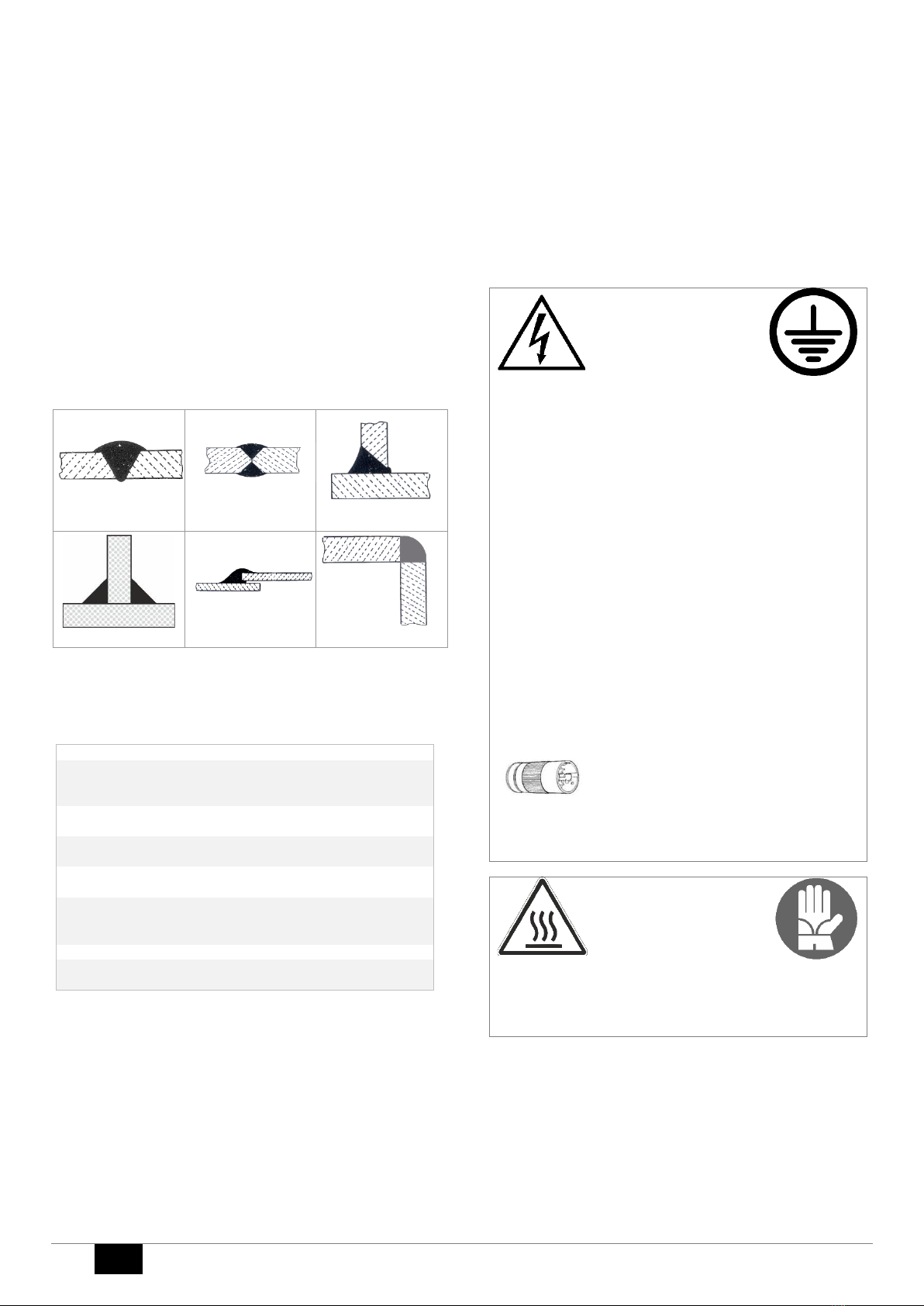

1. CAMPO DI UTILIZZO

LO STARGUN LINK è un mini estrusore portatile adatto alla saldatura per

apporto di materiale termoplastico come il Polietilene (PE), il Polipropilene

(PP).

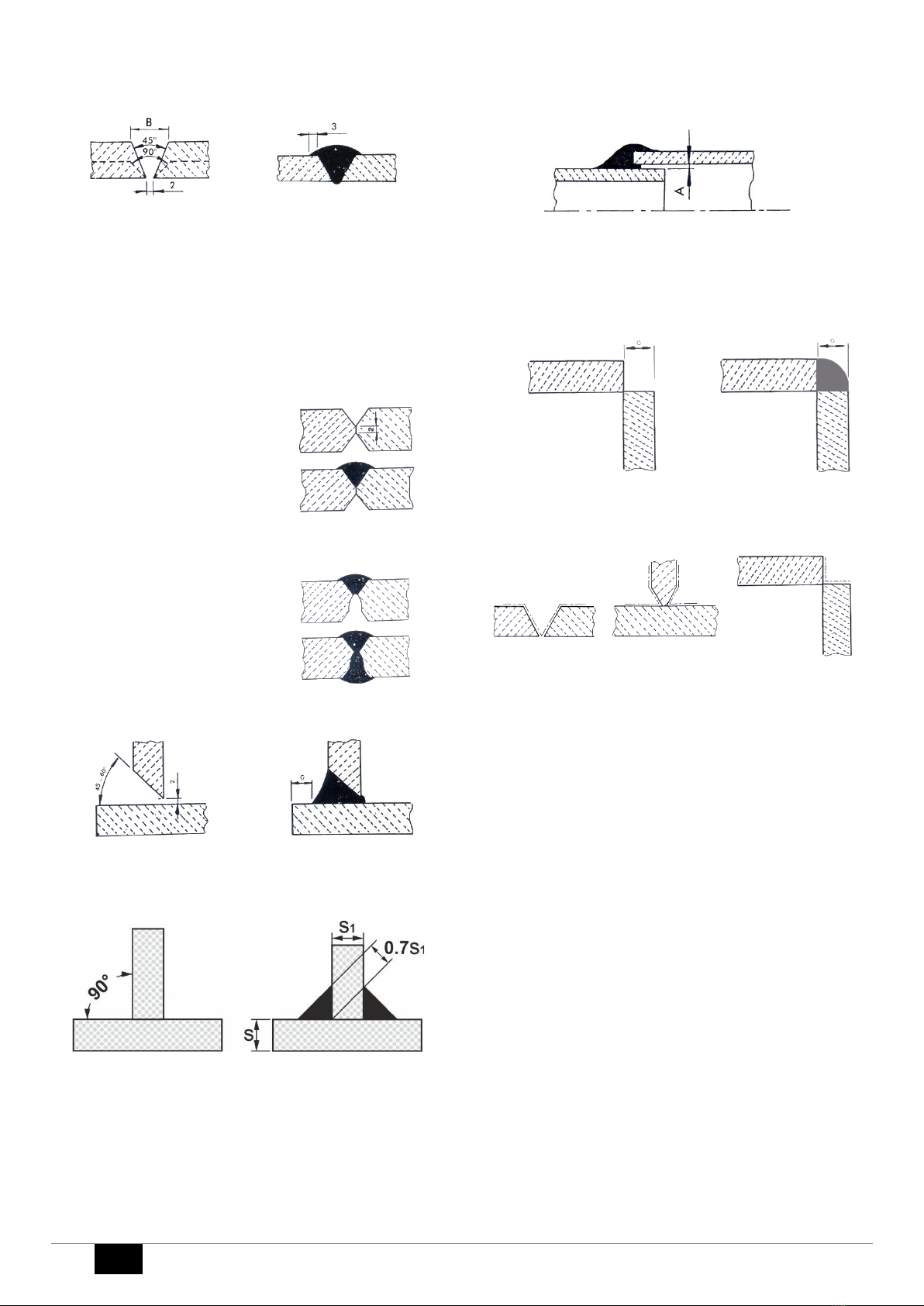

Esempi di saldature realizzabili

a “V”

a “DV”

a 90°

D_ K

a sovrapposizione

Ad angolo esterno

2. CARATTERISTICHE TECNICHE

LINK 20

LINK 30

LINK 40

Filo utilizzabile

3-4 mm

3-4-5 mm

4-5 mm

Capacità di

estrusione

2,2 Kg/h

3,2 Kg/h

4 Kg/h

Materiali saldabili

PE, PP, PVDF

PE, PP, PVDF

PE, PP

Alimentazione

230V50Hz

230V50Hz

110V60Hz

230V50Hz

Potenza totale

assorbita

3,1 KW

3,2 KW 230

V

2,7 KW 110V

3,7 KW

Rumore

LwA = 78 dBA

Peso complessivo

6,5 Kg

6,8 Kg

7,3 Kg

3. DIMENSIONI

a pagina 52

4. DESCRIZIONE DELLE PARTI

a pagina 52

5. SICUREZZA

L’utilizzo degli estrusori serie STARGUN LINK è destinato esclusivamente a

personale addestrato e qualificato.

Adibire la macchina esclusivamente alla funzione descritta nel capitolo-2

“Campo di utilizzo” e secondo le Istruzioni di uso e manutenzione. Qualsiasi

altro impiego è da considerarsi improprio ed è vietato, poiché può causare

lesioni agli operatori, a terzi, e/o danni alla macchina o ad altri oggetti.

Sostituire prontamente qualsiasi componente usurato o danneggiato con

ricambi originali Ritmo.

Qualsiasi intervento di riparazione sulla macchina deve essere effettuato da

personale esperto e qualificato.

Presente su:

MOTORE E SOFFIANTE

PERICOLO DI

FOLGORAZIONE

VERIFICA

COLLEGAMENTO

A TERRA

Verificare l’efficienza del collegamento a terra.

Verificare che le caratteristiche elettriche della macchina corrispondano

a quelle della fonte di alimentazione.

Il quadro da cantiere o il gruppo elettrogeno ai quali si collega la

macchina devono essere dotati di interruttore differenziale ad alta

sensibilità (I=30mA).

Le prese sul quadro devono appartenere al tipo IEC 309 con grado

minimo di protezione IP44.

Non esporre la macchina alla pioggia o ad altri liquidi.

Assicurarsi che le protezioni isolanti (ad esempio i guanti) siano sempre

perfettamente asciutte.

Non esporre i cavi ad agenti chimici o a sollecitazioni meccaniche (come

passaggio di veicoli e pedoni, contatto con oggetti taglienti, strattoni

ecc.).

Scollegare la presa di alimentazione dalla rete elettrica a lavori terminati

o sospesi.

Prima di utilizzare la macchina controllare l’integrità dei singoli

componenti, in particolare parti isolanti, cavi, passacavi e pressacavi.

Effettuare una pulizia accurata della macchina altermine del suo utilizzo.

Non usare solventi, benzine, sostanze abrasive che potrebbero

danneggiare le parti isolanti.

L’eventuale cavo di prolunga deve essere a norma

e adatto alla potenza richiesta.

La connessione deve essere realizzata con spina

tipo IEC 309, IP67.

Luoghi ristretti o particolarmente umidi, cantieri circondati da masse

metalliche o acqua (ad esempio cantieri navali) richiedono l’utilizzo di

apparecchiature alimentate in SELV (bassissima tensione di sicurezza).

Presente su:

SOFFIANTE, CAMERA DI

PLASTIFICAZIONE

PUNTALE

PERICOLO DI

SCOTTATURA

Utilizzare

GUANTI

PROTETTIVI

Movimentare l’estrusore con cautela.

Non toccare il cordone di saldatura e le zone limitrofe prima del

completo raffreddamento.

IT

5

Presente su:

MOTORE e SOFFIANTE

PERICOLO DI INCENDIO

Non utilizzare la macchina in atmosfera esplosiva (per la presenza di gas,

vapori infiammabili ecc.).

Tenere fuori dal raggio d’azione dell’estrusore materiali deteriorabili con

il calore o infiammabili (oli, solventi, vernici ecc.).

PERICOLO DI

NATURA ACUSTICA

Presente su:

MOTORE

Utilizzare

CUFFIE ANTIRUMORE

PERICOLO DI INTOSSICAZIONE

PERICOLO DI ESPLOSIONE

Presente su:

LASTRE/TUBI/RACCORDI

MATERIALE DI CONSUMO

Non eseguire saldature su lastre/tubi/raccordi che contengano o abbiano

contenuto sostanze che, combinate con il calore, diano origine a vapori

tossici o esplosivi.

Impiegare con accortezza le sostanze chimiche tossiche usualmente

adoperate durante le fasi di preparazione alla saldatura:

lontano da fiamme libere e superfici calde;

non fumare;

ventilare il posto di lavoro.

6. CRITERI GENERALI DI SALDATURA

ESTRUSORE

Per il pre-riscaldamento delle parti da saldare, vi è montato uno strumento

riscaldante ad aria calda, la quale viene alimentata autonomamente dallo

strumento stesso.

La pressione di saldatura viene data attraverso il puntale in materiale

antiaderente fissato direttamente all’estrusore e corrispondente all’uscita

del cordone di saldatura. A seconda dell’applicazione il puntale può

presentare diverse configurazioni, per garantire una corretta ed omogenea

pressione.

Il filo di apporto, fornito in bobina, necessario alla saldatura, viene inserito

nell’apposito foro per essere plastificato nel mini estrusore. A seconda del

diametro del filo inserito, si otterranno delle portate d’estrusione in Kg,

diversificate.

ESECUZIONE

Le superfici delle parti da saldare vengono riscaldate alla temperatura di

saldatura per mezzo dell’aria calda che fuoriesce dall’apposito ugello. Il

materiale d’apporto, che esce in continuo dall’apparecchio condotto

manualmente, viene pressato sui componenti da saldare. Il flusso di

materiale che esce, spinge automaticamente in avanti l’apparecchio e

definisce la velocità di saldatura. il riscaldamento delle superfici da

accoppiare dev’essere adattato alla velocità di saldatura.

REQUISITI DEI MATERIALI

Semilavorati e materiale d’apporto devono essere idonei alla saldatura per

estrusione.

Per quanto riguarda il tipo di materiale plastico, la designazione del tipo e

le caratteristiche essenziali del materiale, dovrebbe essere disponibile

almeno un certificato del produttore, conforme alla DIN 50049.

Materiali base e di apporto devono essere in perfette condizioni di

lavorazione. Accertarsi della saldabilità delle parti secondo DVS 2203.

MATERIALE DI APPORTO PER SALDATURA

Il materiale d’apporto dev’essere scelto in base alla rispettiva saldatrice ad

estrusione scelta per la lavorazione ed al tipo di materiale del semilavorato.

Il filo utilizzato come materiale d’apporto, deve rispettare determinate

caratteristiche di precisione dimensionale, della forma e di assenza di cavità

da ritiro (DVS 2211).

Non vanno lavorati dei materiali di provenienza sconosciuta. Non è

ammessa la lavorazione di materiali rigenerati.

Il filo d’apporto dev’essere asciutto e pulito; ciò significa anche che si deve

evitare la presenza di umidità sullo stesso per non rischiare di interporla nei

giunti saldati.

FORME DEL GIUNTO

Nella scelta delle forme del giunto per recipienti ed apparecchi, valgono in

generale le norme di riferimento DVS 2205.

In modo particolare vanno tenuti presenti i principi generali di

configurazione, da un punto di vista di tecnica della saldatura, qui formulati.

Nella saldatura per estrusione vengono generalmente saldati dei giunti ad

uno strato di apporto. Se, nel caso dei semilavorati più spessi, non fosse

possibile una saldatura a “Doppia V” (vedere descrizione seguente), si

possono saldare anche giunti a più strati di apporto. Il cordone deve arrivare

lateralmente circa 3 mm al di là del giunto da saldare predisposto.

Di seguito sono rappresentate le forme dei giunti più significative e più

affermate a livello pratico per la saldatura ad estrusione.

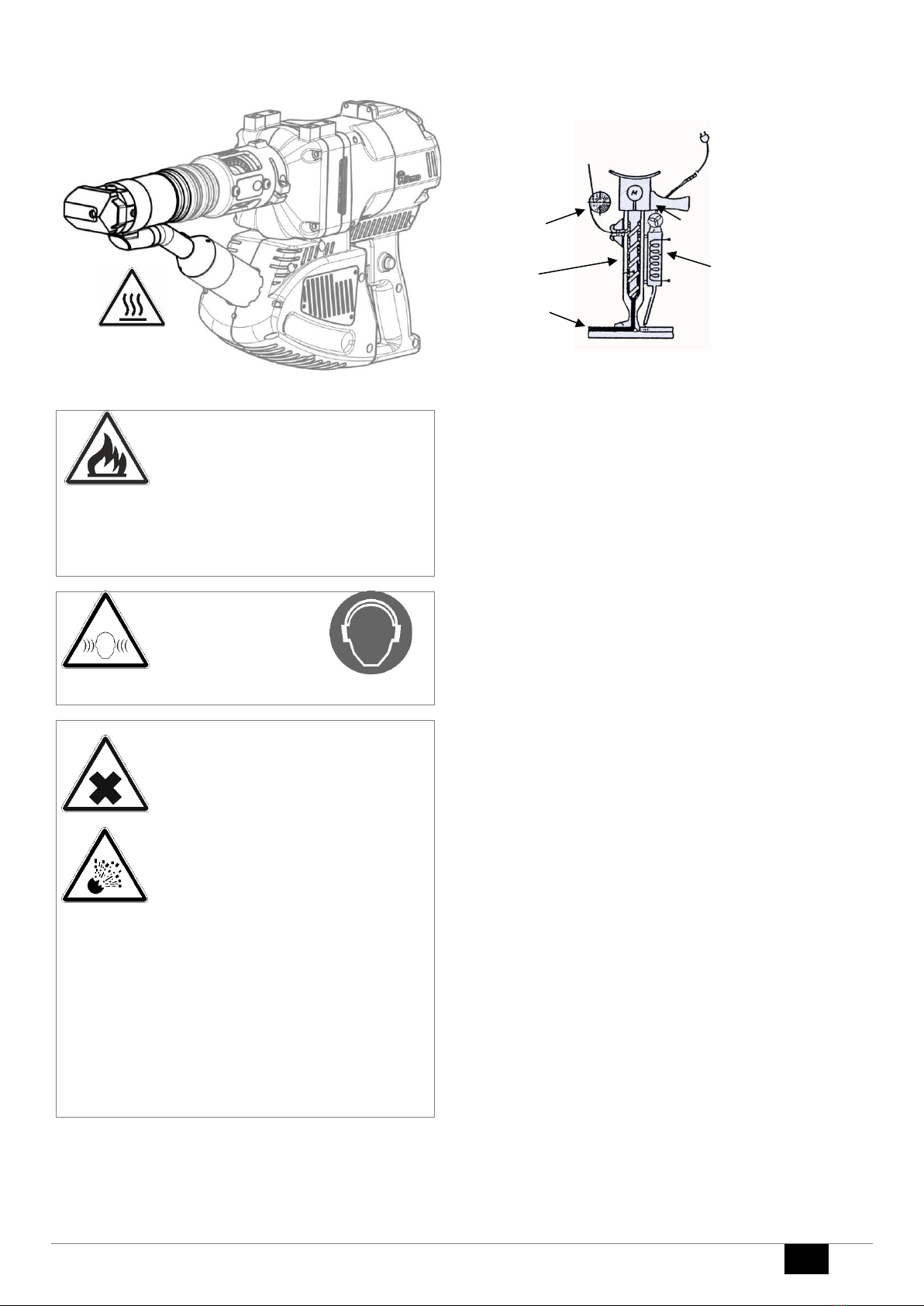

Zona ad alta temperatura

PERICOLO DI SCOTTATURA!

PUNTALE

BOBINA

MINI

ESTRUSORE

STRUMENTO

RISCALDANTE

TRASMISSIONE

6

IT

A Giunto di testa con saldatura a “v”

Giunto da saldare preparato

Giunto saldato

Va scelto un angolo di apertura tra i 45° ed i 90°, a seconda dello spessore

della lastra da saldare. La larghezza dell’apertura “B” è limitata a circa 30

mm nel caso di saldature ad uno strato di apporto, perché altrimenti il

saldatore non potrebbe più esercitare la necessaria pressione di saldatura.

Per ottenere un riscaldamento ed una saldatura sufficienti, si deve

predisporre, nella zona di vertice, una larghezza della fessura di 2 mm. Se

questa dimensione non può essere rispettata, è necessario prendere dei

provvedimenti particolari, come ad esempio dare una passata di fondo con

soffiante ad aria calda oppure ripassare con un altro strato di saldatura.

B Giunto di testa con saldatura a “Doppia V”

Preparazione lembi senza fessura

Giunto da saldare preparato

Cordone superiore saldato

Preparazione lembi con fessura

Vertice finito

Cordone inferiore saldato

Per indicazioni sulla preparazione dei lembi per la saldatura, vedere

paragrafo A.

C Giunto a “T” con saldatura ad angolo

Giunto da saldare preparato

Giunto saldato G = 10 mm

Per indicazioni sulla preparazione dei lembi per la saldatura, vedere

paragrafo A.

La sporgenza Gserve ad appoggiare e guidare il puntale di saldatura.

D Giunto “K” con doppia saldatura ad angolo

Giunto da saldare preparato

Welded joint

Per indicazioni sulla preparazione dei lembi per la saldatura, vedere

paragrafo A.

La sporgenza Gserve ad appoggiare e guidare il puntale di saldatura.

E Giunto a SOVRAPPOSIZIONE con saldatura ad angolo

Giunto saldato

Nell’esecuzione di questo tipo di giunzione, per poter riscaldare e saldare

da parte a parte in modo sufficiente, va prevista una fessura d’aria,

dipendente dallo spessore della parete e di misura non inferiore ad 1 mm

(A).

F Giunto ad angolo con saldatura esterna

Saldatura eseguibile con puntale di saldatura a richiesta

Lastre da saldare

Giunto saldato

Puntali su richiesta per diversi spessori lastra G

PREPARAZIONE DELLE SUPERFICI DA ACCOPPIARE

Zone interessate alla preparazione dei lembi

Le superfici di collegamento delle parti da accoppiare e le superfici adiacenti

alla zona dei cordoni di saldatura, vengono lavorate ad asportazione di

truciolo immediatamente prima della saldatura. Utilizzare per questo scopo,

attrezzi idonei. Le parti la cui superficie sia stata danneggiata da agenti

atmosferici o chimici, vanno consumate fino a raggiungere la zona indenne;

questa situazione si presenta soprattutto nel caso di lavori di riparazione

È’ importante non utilizzare detergenti che abbiano effetti solventi o

gonfianti sul materiale plastico

Per equilibrare eventuali differenze considerevoli di temperatura tra i pezzi

da saldare, è necessario stoccarli sul posto di lavoro, per un tempo

sufficiente a riportarli alle stesse condizioni, prima della lavorazione e

dell’esecuzione della saldatura

RIPASSATURA DEL GIUNTO SALDATO

I giunti dovrebbero per principio essere eseguiti in modo tale che non fosse

necessario un trattamento successivo.

Nel caso si esegua una ripassatura, è necessario anteriormente controllare

visivamente che la saldatura già effettuata, sia priva di difetti.

Nell’esecuzione della ripassatura, bisogna evitare gli intagli.

SICUREZZA DELLA QUALITA’ DEL GIUNTO SALDATO

Nell’esecuzione si devono raggiungere i valori di resistenza stabiliti nel

calcolo della struttura saldata. Dalla norma DVS 2205 si possono verificare i

dati sulle resistenze che si possono ottenere per i giunti saldati. Va’ tenuto

presente che i valori indicati nella norma, si riferiscono ad una saldatura ad

estrusione con sistema a “V” sul giunto di testa. Nel caso di altre forme e

tipi di giunto, è necessario prevedere dei valori di resistenza inferiori.

Le norme DVS 2203 e 2206, contengono delle indicazioni riguardanti la

prova dei giunti saldati e di strutture saldate.

Come prova accelerata, si consiglia la prova di piegatura descritta nei

paragrafi della DVS 2203.

IT

7

7. USO

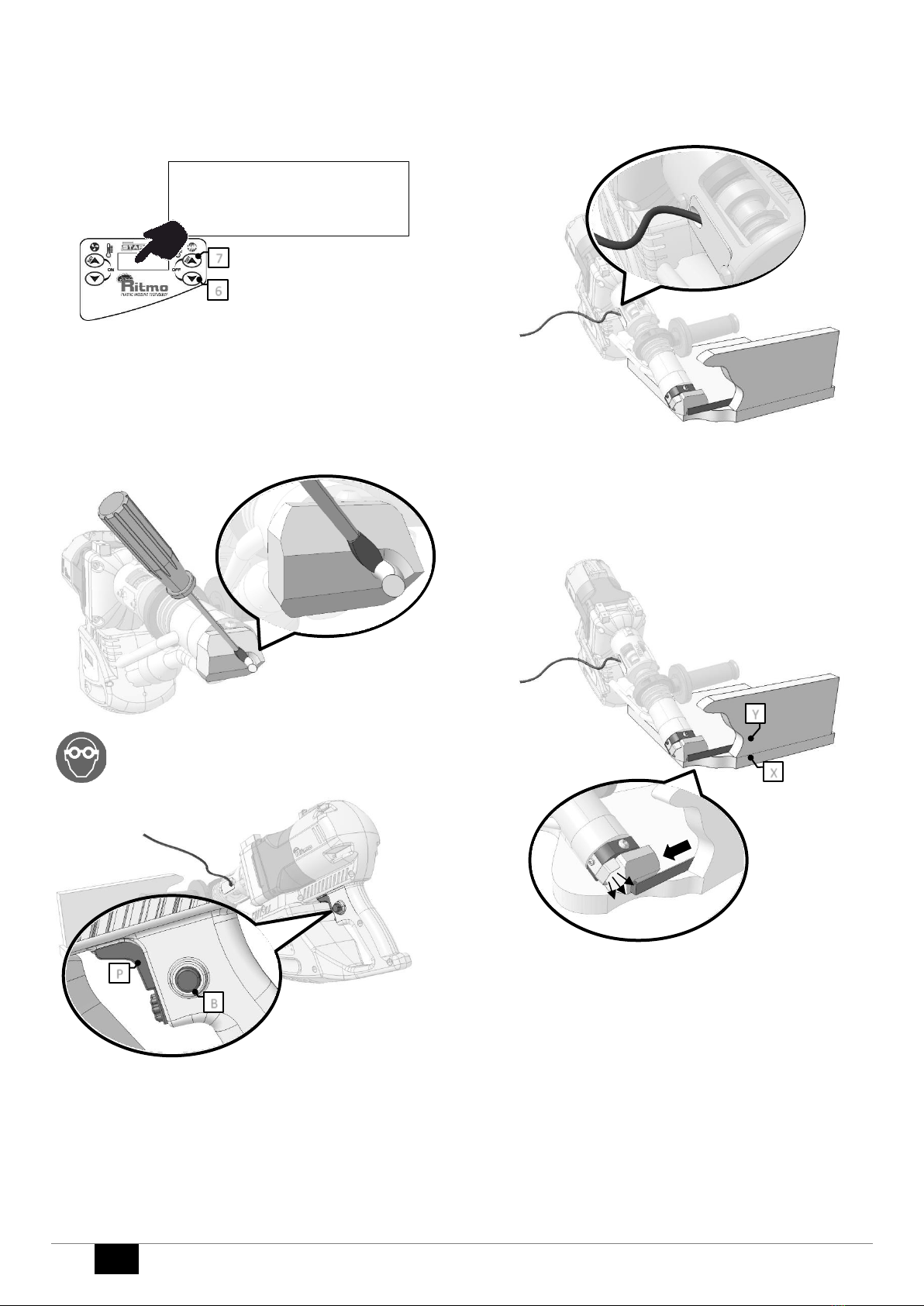

PREPARAZIONE ESTRUSORE

Applicare nella parte terminale dell’estrusore, il puntale corrispondente al

tipo di saldatura da effettuare.

SOSTITUZIONE PATTINO

La sostituzione del puntale deve essere effettuata con la macchina alla

temperatura di esercizio.

ATTENZIONE !!!: questa operazione comporta il rischio di

ustione e deve essere portata a termine dall’operatore

esclusivamente indossando guanti anticalore di protezione.

PERICOLO DI SCOTTATURA

•Allentare le viti Fe D.

•Smontare il supporto puntale Bdalla macchina.

•Togliere il puntale Asvitando le viti C.

•Fissare il nuovo puntale Asul supporto B

•Rimontare il supporto puntale Bsulla macchina

•Avvitare completamente le viti F

•Avvitare la vite D. Se si desidera che il puntale ruoti liberamente

durante l’uso non serrare completamente la vite D.

COLLEGAMENTO ELETTRICO

Effettuare il collegamento elettrico con la linea di rete o con

generatore di corrente.

Nel caso si utilizzi un generatore, assicurarsi che abbia uno stabilizzatore di

tensione.

Nel caso si utilizzino cavi elettrici di prolunga, verificare che abbiano una

sezione adeguata alla loro lunghezza.

PROLUNGHE (230 V)

Lunghezza massima [m] 19 20 ÷ 50

Sezione cavo [mm2] 2,5 4

RISCALDAMENTO

Attendere il tempo di riscaldamento della camera di plastificazione.

Nota

Gli estrusori STARGUN LINK sono dotati di un sistema di sicurezza “blocco

motore” che agisce in questo modo:

•non permette la partenza accidentale finché non è stata raggiunta la

T° minima di scala;

•a regime se la T° impostata varia più di 10 °C, il motore si spegne fino

al raggiungimento del nuovo valore.

Trascorso il tempo di riscaldamento (READY!) l’estrusore e’ pronto all’uso.

La temperatura della camera di plastificazione e dell’aria di

preriscaldamento sono quelle impostate durante l’ultima saldatura. Per

modificare tali valori in funzione delle esigenze applicative seguire le

istruzioni seguenti.

IMPOSTAZIONE TEMPERATURA ARIA

Per modificare la temperatura dell’aria di preriscaldamento tenere premuto

per circa 3 secondi il tasto 2 .

Utilizzare i tasti 2/3per modificare il valore della temperatura ( T min=250°C

–T max=365°C ). Dopo circa 5 secondi il nuovo valore viene salvato.

A

B

F

F

D

C

**STARGUN LINK**

V1.0

HEATING

PLEASE WAIT 120

READY!

278 215

CHANGE

280

3

2

8

IT

IMPOSTAZIONE TEMPERATURA ESTRUSO

Per modificare la temperatura della camera di plastificazione tenere

premuto per circa 3 secondi il tasto 7 .

Utilizzare i tasti 6/7per modificare il valore della temperatura ( T min=195°C

–T max=260°C ). Dopo circa 5 secondi il nuovo valore viene salvato.

Temperature d’utilizzo

Per le temperature di esercizio far riferimento alla norma DVS2207-4.

VERIFICHE

Prima di avviare l’estrusione assicurarsi che non ci siano tappi di materiale

freddo che ostruiscano l’orifizio d’uscita dell’estruso. Se necessario,

rimuovere delicatamente con una punta di cacciavite, quando il materiale

plastico è ancora morbido.

Attenzione! Utilizzare occhiali di sicurezza durante le

operazioni. Non porsi mai di fronte all’ ugello di uscita dell’

estruso!

premere il pulsante di avvio motore Ped il pulsante di blocco Bper avviare

l’estrusione.

Contemporaneamente inserire il filo di apporto nell’apposito foro. Far

uscire per circa 10 sec il materiale dal puntale ed accertarsi che sia

plastificato correttamente, dopodiché procedere alla saldatura.

Verificare una corretta plastificazione del materiale

ISTRUZIONI OPERATIVE

•Appoggiare il puntale sui due supporti da saldare (esempio X e Y).

Preriscaldare la zona di saldatura per alcuni secondi prima di avviare

l’estrusione.

•Esercitando una certa pressione, accompagnare l’avanzamento

dell’estrusore.

•Seguire il verso di saldatura come indicato dalla freccia nella figura. Il

soffio di aria calda per il preriscaldamento del materiale deve sempre

precedere l’apporto del materiale estruso. Uno scorretto

preriscaldamento non garantisce la compenetrazione del materiale

d’apporto con i supporti da saldare(“effetto incollaggio”).

Attenzione! Evitare che il materiale estruso vada ad invadere la zona

preriscaldata ostruendo il condotto dell’aria calda.

CHANGE

220

6

7

B

P

Filo di

apporto

X

Y

IT

9

Attenzione! Non lasciare che alcun filo elettrico entri in contatto

diretto con l’ estruso!

GEOMEMBRANE

Se il materiale da saldare è particolarmente sottile, può essere utile limitare

l’uso della soffiante. A questo scopo diminuire la temperatura della

soffiante sotto i 225°C.

Il display mostrerà temperatura soffiante = 225°C/OFF (intermittente)

e la portata dell’aria diminuirà fino al minimo.

A fine saldatura riporre l’estrusore sull’apposito appoggio.

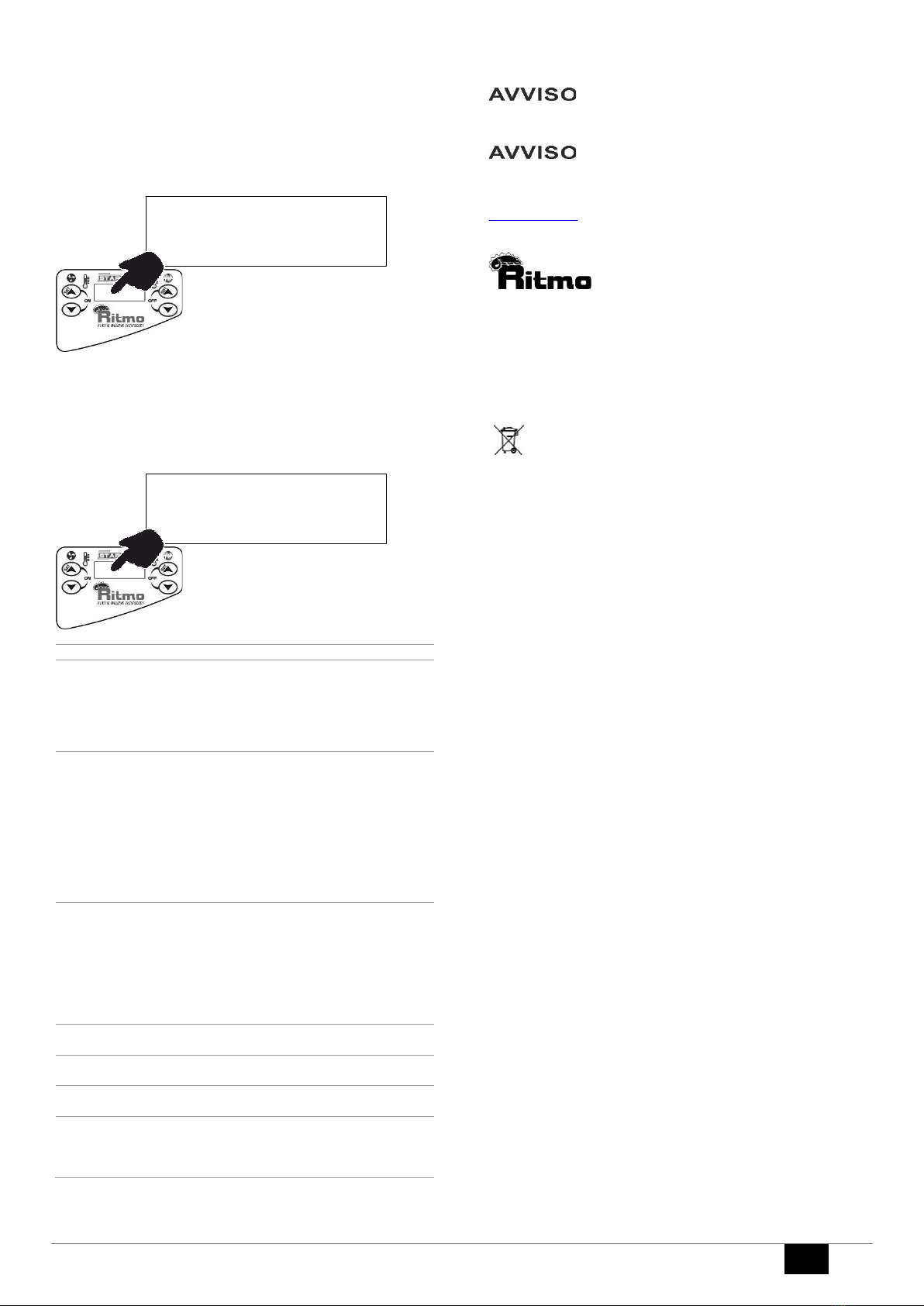

SPEGNIMENTO

Premendo contemporaneamente i tasti 6/7 la macchina provvederà alla

procedura di spegnimento. Il soffiante continuerà ad erogare un flusso

d’aria per circa due minuti necessario al raffreddamento della resistenza

elettrica.

Attenzione! : La procedura di spegnimento non prevede il completo

raffreddamento delle varie parti calde della macchina ma serve solo ad

abbassare la temperatura della resistenza elettrica per garantirne una

durata superiore. Per evitare scottature accidentali attendere il naturale

raffreddamento delle parti.

Terminato il tempo di raffreddamento comparirà sul visualizzatore la scritta

OFF.

Se si desidera accendere nuovamente la macchina premere

contemporaneamente i tasti 2/3, altrimenti scollegare la macchina dalla

fonte di alimentazione.

Attenzione! Staccare sempre l’alimentazione al termine delle operazioni.

MENÙ IMPOSTAZIONI GENERALI

Per entrare nel menù impostazioni generali, mantenere premuto il tasto 2

entro 6 secondi dal collegamento della macchina alla fonte di alimentazione.

Se entro 6 secondi non si riesce ad accedere al menù, bisognerà scollegare

la macchina dalla fonte di alimentazione, ricollegarla e procedere come

sopra descritto.

Premere i tasti 6/7per selezionare il menu desiderato.

Premere il tasto 3per accedere al menù.

NUMBER 0 : visualizza le ore totali di lavoro della macchina (ht) e il tempo

parziale (..h: ..m)

NUMBER 1 : premendo il tasto 3consente di azzerare il tempo parziale di

lavoro (0h:0m)

Il conta-ore si aggiorna ogni 4,5 minuti di estrusione.

NUMBER 2 : consente di determinare l’unità di misura della temperatura.

Agire sui tasti 6/7per selezionare celsius CEL o fahrenheit FAR.

Premere nuovamente il tasto 3per uscire salvando i dati impostati.

READY!

225 [OFF] 215

3

2

COOLING

Please wait 97 sec

6

7

OFF

3

2

HEATING

PLEASE WAIT 120

2

NUMBER?

0

6

7

3

XXH YYH ZZM

ore totali di

estrusione

tempo parziale di

estrusione

10

IT

REGOLAZIONE FLUSSO ARIA

Impostare menu 45 e premere il tasto 3.

Usare i tasti 6 e 7 per cambiare la velocità della soffiante.

Premere il tasto 3 per confermare

8. MANUTENZIONE

Attenzione

•Sconnettere la macchina dalla rete elettrica prima di eseguire qualsiasi

intervento di manutenzione.

•Far eseguire le operazioni di manutenzione da personale specializzato.

Prima di ogni intervento, attendere il raffreddamento completo

dell’estrusore.

PULIZIA DELL’ INDOTTO

Pulire l’ indotto ad ogni cambio spazzole con materiale abrasivo adeguato.

PULIZIA DEI FILTRI ARIA

Pulire periodicamente con pistola ad aria compressa la scatola elettrica in

corrispondenza delle feritoie per l’aria.

Attenzione

Non usare detergenti corrosivi

Quando necessita rimuovere residui ostinati, fare attenzione a non

danneggiare i cavi di connessione.

Pulire il display del termoregolatore con un panno morbido.

NUMBER?

45

6

7

3

X 1000: 23/18

▊▊▊▊▊▊▊▊▊

6

7

3

IT

11

9. MALFUNZIONAMENTI

Il sistema è fornito di una diagnostica automatica allo startup.

Se dovessero comparire errori, come nell’esempio sottostante, ripristinare

il sistema staccando la spina.

Se l’errore dovesse persistere, contattare un centro di assistenza

autorizzato. Esempio di errore nella diagnostica di startup:

Una volta concluso il sistema diagnostico iniziale, un nuovo sistema

diagnostico viene attivato.

Il sistema diagnostico potrebbe bloccare l’estrusore visualizzando

schermate simili alla seguente:

Error

Descrizione degli Errori (Err)

5

Nessuna risposta dalla lettura delle sonde di temperatura

Causa probabile:

Errore hardware della scheda elettronica

Contattare un centro di assistenza autorizzato

10

La temperatura della camera di plastificazione non puo’ essere

stabilizzata

Causa probabile:

a. Cambio repentino delle condizioni di lavoro (es. troppa

estrusione o troppo poca)

b. Errore della sonda di temperatura

Riaccendere l’estrusore

Se l’errore persiste, contattare un centro di assistenza autorizzato

15

La temperatura dell’aria soffiante non puo’ essere stabilizzata

Causa probabile:

a. Cambio repentino delle condizioni di lavoro (es. L’uscita

dell’aria e’ ostruita)

b. Temperature probe fault.

Riaccendere l’estrusore

Se l’errore persiste, contattare un centro di assistenza autorizzato

20

La temperatura della camera di plastificazione e’ troppo alta

Contattare un centro di assistenza autorizzato

25

La temperatura dell’aria della soffiante e’ troppo alta

Contattare un centro di assistenza autorizzato

30

Controllo soffiante non attivo

Contattare un centro di assistenza autorizzato

35

Temperatura elevate nella scatola elettronica

(sopra 95°C/200F)

Fare attenzione alle condizioni ambientali. Assicurarsi che i filtri non

siano intasati.

Le caratteristiche tecniche della macchina e i dati inclusi in questo manuale

possono essere modificati senza preavviso, su decisione del produttore.

È' vietata la riproduzione anche parziale di questo

manuale

Ricambi e documentazione tecnica sono disponibili anche online:

www.ritmo.cloud

Assistenza in caso di problemi:

S.p.A.

via A. Volta, 35/37 - Z.I. Selve

35037 BRESSEO DI TEOLO (PD)

ITALY

Tel. +39.049.990.1888

Fax +39.049.990.1993

service@ritmo.it

SMALTIMENTO

Non gettare nei rifiuti domestici! Porta il dispositivo inutilizzabile in

una raccolta separata per il riciclaggio ecologico.

CHK 4

C:0 R:0

ERR: 0

12

EN

Dear Customer,

Thank you for choosing a extruder from the Ritmo range of products.

This manual is designed to illustrate the features and operating methods of

your new extruder welder model STARGUN LINK. It contains all the

necessary information and prescriptions for correct and safe use of the

equipment by professional operators. Please read all parts of the manual

carefully and keep it in a

safe place for future consultation and/or to transfer to any future

owners/users of the extruder. We are confident that you will enjoy getting

to know your new equipment and will be able to use it profitably for many

years to come.

1. FIELD OF APPLICATION

The STARGUN LINK is a mini portable extruder adapt to the welding by

extrusion of plastic material such as Polyethylene

(PE), Polypropylene (PP).

Examples of weldings

“V”

“DV”

90°

D_ K

Film Overlay

External Angle

2. TECHNICAL FEATURES

LINK 20

LINK 30

LINK 40

Rod Diameter

1/8 –5/32

inch

3 –4 mm

1/8 –5/32 –

3/16 inch

3 –4 –5 mm

5/32 –3/16

inch

4 –5 mm

Max Extrusion

Output

5 lbs/h

2.2 Kg/h

7 lbs/h

3.2 Kg/h

9 lbs/h

4 Kg/h

Weldable

material

PE, PP, PVDF

PE, PP, PVDF

PE, PP

Rated Voltage

230V50Hz

230V50Hz

110V60Hz

230V50Hz

Rated Power

[KW]

3.1 KW

3.2 KW 230

V

2.7 KW 110V

3.7 KW

Noise

LwA = 78 dBA

Weight

14.5 lbs

6.5 Kg

15 lbs

6.8 Kg

16 lbs

7.3 Kg

3. DIMENSIONS

on page 52

4. PARTS

on page 52

5. SAFETY CRITERIA

The use of STARGUN LINK is reserved exclusively for trained and suitably

skilled personnel in accordance with the regulations in force.

Use the extruder exclusively for the purpose described in section Field of

application” and in accordance with the operating and maintenance

instructions. Any other type of utilization is considered as improper use and

therefore prohibited because of the risk of serious injury of operators, other

persons and/or damage to the extruder and other property.

Immediately replace all worn or damaged parts using exclusively Ritmo

original spare parts.

All repairs on the extruder must be performed by skilled and qualified

personnel.

Context:

MOTOR & BLOWER

SHOCKING

HAZARD

CHECK GROUND

CONNECTION

Check that the electrical characteristics of the extruder correspond to

the specifications of the power supply line.

During connection phase between electrical board and electrical line,

verify the presence of safety differential and magneto-thermal devices

on electrical supply line.

If necessary, proceed with calibration. Inlets on electrical board must be

of type IEC 309 with minimum protection grade IP44. Do not expose the

extruder to rain or other liquids.

Make sure that isolating protections (for example gloves) are always

perfectly dry.

Do not expose electrical wiring or hydraulic hoses to chemical

substances or mechanical stress (e.g. pedestrian or vehicular traffic,

contact with sharp objects, pulling, etc.).

Disconnect the power socket outlet from the electrical power supply

when work with the extruder has been concluded or temporarily

suspended. Before using the extruder check the condition of individual

electrical system components, particularly insulating parts, cables, cable

glands and cable jaws.

Clean the extruder thoroughly after each session. Avoid the use of

solvent, petrol and abrasive substances which could damage insulated

parts of the extruder.

Connection cable must agree to regulation and

required power.

Connection must be done with plug IEC 309, IP67.

20 A 230-250V.

Small or humid places, building sites surrounded by metallic masses or

water (for example shipyards) require use of equipment fed in SELV

(very low safety tensions).

Context:

BLOWER, MELTING

CHAMBER AND

WELDING SHOE

RISK OF BURNING

USE

PROTECTION

GLOVES

Handle the extruder carefully.

Do not touch welding bead and near areas before complete cooling.

EN

13

Context: MOTOR AND BLOWER

FIRE HAZARD

Do not use the extruder in presence of explosive gases and vapors.

Keep away from extruder materials that can deteriorate with heat

inflammable (oil, solvents, etc.).

NIOSE EXPOSURE

Context:

MOTOR

WEAR EARMUFFS

CHEMICAL HAZARDS

RISK OF EXPLOSION

Context:

SHEETS/PIPES/FITTINGS

OTHER FABRICATION

MATERIALS

Do not weld sheets, pipes or fittings that contain or have previously

contained toxic substances.

Use carefully those chemical substances used during preparations before

welding:

Stay away from flames or hot surfaces;

Do not smoke;

Ventilate the work place.

6. WELDING CRITERIA

EXTRUDER

Portable welding extruder is composed by a mini extruder with a plasticizing

unit, operated by an electric MOTOR.

The pre-heating of parts to weld is done with a hot air blower, where the air

is generated independently by the blower.

Welding pressure is given with the no-stick welding shoe directly assembled

on the extruder and corresponding to the outlet of welding rod. According

to the application welding shoe can have different configurations, to

guarantee a correct and homogeneous pressure.

Welding material, supplied in coils, necessary for welding, is positioned in

the special hole to be plasticized in the same extruder. According to

diameter of rod, different quantities of material in Kg will be extruded.

WELDING PRINCIPLES

Surfaces of parts to be welded are heated at welding temperature by hot

air which comes out from special nozzle. Welding material, continuously

coming out from the welder manually operated, is pressed on components

to be welded. Flux of material, pushes forward automatically the apparatus

and determine welding speed. The heating of surfaces to be welded

together must be adapted to welding speed.

MATERIAL REQUIREMENTS

Welding material and material to be welded must be suitable for extrusion

welding.

As far as plastic material, for type and main characteristics of material, a

certificate of the producer should be available, according to DIN 50049.

Welding material and parts to be welded must be in perfect conditions.

Make sure they can be welded according to DVS 2203.

WELDING MATERIALS

Welding material must be chosen according to extruder welder chosen for

the work and kind of material to be welded. Rod used as welding material,

must follow certain characteristics of dimensional precision, of form and

absence of contraction cavities (see Bulletin DVS 2211).

Material of unknown origins should not be welded. Welding of recycled

materials is forbidden.

Welding rod must be dry and clean; also avoid humidity for not risking to

waste the weld.

WELDING GEOMETRY

When choosing welding geometry for containers or other apparatus, refer

to regulations DVS 2205.

In particular general principles of configuration must be taken into

consideration, from a welding technique point of view, as follows.

In the extrusion welding are generally welded joints with only one deposit

of plastic . If in case of very thick materials, “Double V” weld would not be

possible to perform (see following description), it is possible to weld joints

with several welding layers. Welding rod must go about 3 mm beyond joint

to be welded.

Following are the most used and known types of extrusion welds.

HOT

BURNING AREA

SHOE

WELDING ROD

MINI

EXTRUDER

HEATING COIL

TRANSMISSION

14

EN

A “V”weld

Separate joint to be welded

Welded joint

An angle between 45° and 90° must be chosen, according to sheet to be

welded. Width of opening “B” is limited to about 30 mm in case of welds

with only one welding layer, otherwise the operator would not be able to

perform the necessary welding pressure.

To obtain a good heating and welding, it is necessary to prepare, on top part,

a fissure 2 mm wide. If this dimension cannot be respected, it is necessary

to do something, like for example use some more hot air or make another

layer of weld.

B Double “V” weld

Preparation of edges without fissure

Joint to be welded

Welded top part

Preparation of edges with fissure

Top part welded

Down part welded

For instructions on preparation of the edges before welding, see section A.

C “T” joint with corner weld

Joint to be welded

Welded joint G = 10 mm

For instructions on preparation of edges before welding, see section A.

Projecting part G is to lay down and drive welding shoe.

D K-weld

Joint to be welded

Schweißnaht

For instructions on preparation of edges before welding, see section A.

Projecting part G is to lay down and drive welding shoe.

E Overlapping Joint

Welded joint

When performing this kind of weld, in order to be able to heat and weld

properly from one part to the other, it is necessary to leave a little fissure,

which depends from thickness of the sheet and not smaller than 1 mm (A).

F External corner weld

Teflon shoe on demand is required

Joint to be welded G

Joint

Teflon shoes available for G-thickness

PREPARATION OF SURFACES TO BE WELDED

Areas interested in the preparation of the edges

Surfaces which are going to be welded and surfaces near the area of welding

string, are treated and scraped just before welding. For this purpose, only

use suitable tools. Parts which surfaces have been damaged by atmospheric

or chemical agents, must be scraped until reaching the intact zone; this

situation often occurs when repairing something It is important to avoid

using solvent detergents or detergents that might deform the material.

In order to re-equilibrate possible differences in temperature between

materials to be welded, it is necessary to stock them in working place, for a

period of time necessary for them to become of same characteristics,

before performing any welding

GOING OVER THE JOINT AGAIN

Welds should be done in such a way that do not need any further

treatments.

In case one wants to go over the weld again, it is necessary to make sure

that the previous weld is without any imperfection. When going over the

weld again, it is necessary to avoid notches.

SAFETY AND QUALITY OF THE JOINT

When making a joint, it is necessary to reach value of resistance fixed in the

calculation of the welded material.

From DVS 2205 regulation it is possible to verify data on the resistance that

can be obtained on the welded joints.

It is necessary to consider that the values shown in the regulation, are

referred to a “V” weld. In case of other types of welds, it is necessary to

consider lower resistance.

Regulations DVS 2203 and 2206, describe indication about tests on the

welded joint and welded structures.

A fast test would be the folding which is described on the DVS 2203.

EN

15

7. USE

SETUP

Insert the shoe most suitable to the welding to carry out around the

extrudate hose.

SHOE REPLACEMENT

It must be carried out when the extruder is still hot.

WARNING!!!: this operation involves the risk of burns and

must be completed by the operator only wearing heat-

resistant protective gloves.

BURN HAZARD

•Lose screws Fand D.

•Take off the shoe support B.

•Unscrew Cand remove shoe A.

•Mount a new shoe Aon support B.

•Mount again Bon the extrudate hose.

•Tighten screws F

•Tighten Dto fix the shoe position or keep it lose to let it turn around

the extrudate hose.

MAINS CONNECTION

Plug into the mains. Power generators require a voltage stabilizer.

Extensions require the minimum cable sections below.

EXTENSIONS (230 V)

Max length [m] 19 20 ÷ 50

Cable section [mm2] 2,5 4

WARM UP

Wait for the extruder to warm up.

Note

The extruder is equipped with a safety system that disables the motor if:

•the minimum working temperature has not been reached;

•a new set point, that is greater or lower than 10°C, has been typed in.

Once the heating time has been elapsed (READY!), the hand extruder is

ready to start.

The temperature of the air and the extrudate chamber are those stored

since the last usage.

AIR TEMPERATURE SETTING

Hold button 2pressed for 3 sec. Use buttons 2and 3to set the air

temperature within the range T min=250°C –T max=365°C. The new setting

point is stored after 5 sec.

A

B

F

F

D

C

**STARGUN LINK**

V1.0

HEATING

PLEASE WAIT 120

READY!

278 215

CHANGE

280

3

2

16

EN

EXTRUDATE TEMPERATURE SETTING

Hold button 7pressed for 3 sec. Use buttons 6and 7to set the air

temperature within the range T min=195°C –T max=260°C. The new setting

point is stored after 5 sec.

Working temperature

Please refer to standard DVS 2207-4.

CHECKS

Make sure the extrudate-hose is not clogged before triggering the motor.

If necessary, gently remove the extrudate clogging when it’s turning soft

with a flat screwdriver tip.

WARNING! Use eyewear. Do not stand in front of the extrudate hose.

Pull the motor trigger Pand button Bto start the extruder.

Simultaneously insert the filler wire into the appropriate hole. Leave the

extrudate to come out of the tip hose for about 10 seconds and make sure

that it is plasticized correctly, then proceed with welding.

Make sure the extrudate is flowing smoothly.

OPERATING INSTRUCTIONS

• Place the shoe on the two sheets to be welded (example X and Y). Preheat

the welding area for a few seconds before starting the extrusion.

• Apply some pressure while moving the extruder.

• Follow the welding direction as indicated by the arrow in the figure. The

blowing of hot air for the preheating of the material must always precede

the supply of the extruded material. An incorrect preheating does not

guarantee the interpenetration of the filler material with the sheets to be

welded ("gluing effect").

Warning! Prevent the extruded material from invading the preheated area

and blocking the hot air duct.

CHANGE

220

6

7

B

P

Filler wire

X

Y

EN

17

WARNING! Do not let any electrical wire come into direct

contact with neither the extruded nor the hot surfaces!

LINERS –GEOTEXTILES

If the sheets to be welded are very thin, it is possible to decrease the blower

flow.

Decrease the air temperature below 225°C: the display will show a flashing

‘225°C/OFF’ while air flow slows down.

At the end of welding, place the extruder on the appropriate support.

SHUTDOWN

Push buttons 6and 7together: the air temperature decreases to cool down

the heating resistors, while a countdown starts on the display.

CAUTION! The shutdown procedure does not provide for the complete

cooling of the various hot parts of the extruder but only serves to lower the

temperature of the heating resistors to ensure a longer duration. To avoid

accidental burns, wait for the parts to cool naturally.

Once the cooling countdown is over, the display shows ‘OFF’.

Push together buttons 2 and 3to turn on the extruder again or unplug it.

WARNING! Always unplug the extruder at the end of working day.

SETTINGS MENU

Hold down button 2 within 6 seconds from connecting the extruder to the

power source to enter the settings menu.

If within 6 seconds you cannot access the menu, disconnect the extruder

from the power source, reconnect it and proceed as described above.

Push buttons 6 and 7 to select the menu number to access. Push button 3

to confirm.

Number 0: it displays the MOTOR working hours (..h: ..m) with partial and

total time counter.

Number 1: press button 3to zero the partial time counter above.

Note: The partial counter registers each sec of MOTOR in use and updates

the display value for each 4 1/2 min of use.

Number 2: use to switch between Celsius and Fahrenheit. Use buttons 6

and 7to select Celsius CEL or Fahrenheit FAR.

Press button 3to save the settings.

WARNING! The advanced menus (from 3 on) are for factory settings only

READY!

225 [OFF] 215

3

2

COOLING

Please wait 97 sec

6

7

OFF

3

2

HEATING

PLEASE WAIT 120

2

NUMBER?

0

6

7

3

XXH YYH ZZM

Total working hours

Partial working hours

18

EN

AIR-FLOW SETTING

Set 45 push button 3 to confirm.

Use buttons 6 and 7 to set the air flow.

Push button 3 to confirm.

8. MAINTENANCE

Warning

•Disconnect extruder from electrical line before performing any

maintenance intervention.

Let specialized technicians to perform maintenance on the welder.

•Before any intervention, waitfor the complete cooling of the extruder.

COMMUTATOR/BRUSH SEATER CLEANING

Use a brush seater stone to clean the commutator. Repeat procedure at

least once per brush replacement.

AIR FILTER CLEANING

Periodically clean the air grilles with a compressed air gun.

Warning

Do not use corrosive detergents

We recommend to clean the STARGUN LINK after every use.

NUMBER?

45

6

7

3

X 1000: 23/18

▊▊▊▊▊▊▊▊▊

6

7

3

EN

19

9. TROUBLESHOOTING

The system is equipped with a self-diagnostic of the hardware at the startup.

If any error shows up, unplug the extruder and restart. If the error persists,

contact an authorized service center.

Example of startup diagnostic error:

Once the start-up check is over, a new self-diagnostic system is initialized

The display may show at any time the following:

Err description

#

Err description

5

No feedback from the temperature sensors.

Probable cause:

temperature controller fault.

Contact an authorized service center

10

Cannot stabilize the melting chamber temperature.

Probable causes:

a. Sudden change of working conditions (e.g. too much or too

low output)

b. Temperature probe fault.

Turn off/on the extruder.

If the error persists, contact an authorized service center

15

Cannot stabilize the blower air temperature

Probable causes:

a. Sudden change of working conditions (e.g. the blower hose is

clogged)

b. Temperature probe fault.

Turn off/on the extruder and make sure that the air flow is not

clogged.

If the error persists, contact an authorized service center

20

The melting chamber temperature is too high

contact an authorized service center

25

The blower air temperature is too high

contact an authorized service center

30

Cannot control the blower

contact an authorized service center

35

The wiring bow temperature is too high (above 95°C/200F)

Make sure that the environmental conditions are suitable to the

extruder (e.g. avoid direct sunlight, etc..)

The specifications of the device and the data entered in

this manual are subject to change without notice from the manufacturer.

Reproduction of this manual, including in part, is

prohibited.

Full parts lists and technical documents are available online at

www.ritmo.cloud.

Help in the event of problems:

S.p.A.

via A. Volta, 35/37 - Z.I. Selve

35037 BRESSEO DI TEOLO (PD)

ITALY

Tel. +39.049.990.1888

Fax +39.049.990.1993

service@ritmo.it

DISPOSAL

Do not dispose of in the household trash. Add the device that is no

longer able to be used to a separate collection for the purpose of

environmentally friendly recycling.

Contact Ritmo S.p.A. for further info.

CHK 4

C:0 R:0

ERR: 0

20

D

Sehr geehrter Kunde,

herzlichen Dank dafür, dass Sie sich für ein Gerät der Marke Ritmo

entschlossen haben.

Dieses Handbuch wurde verfasst, um die Eigenschaften und

Verwendungsweisen des von Ihnen erworbenen STARGUN LINK zu

erläutern. Im Handbuch finden Sie alle Informationen und Hinweise, die für

einen angemessenen und sicheren Gebrauch der Einrichtung durch

professionelles Bedienungspersonal notwendig

sind. Bitte lesen Sie das Handbuch in allen seinen Teilen durch, bevor Sie die

Maschine betätigen und bewahren Sie es für ein zukünftiges Nachschlagen

bzw. für eventuelle weitere Verwender auf.

Wir hoffen, dass Sie sich mit Ihrer neuen Ausrüstung rasch anfreunden

werden und sie über lange Zeit mit größter Zufriedenheit nutzen können.

1. ANWENDUNGSBEREICH

Der STARGUN LINK ist ein Handextruder für Schweißungen mit

thermoplastischem Material, wie Polyethylen (PE) und Polypropylen (PP).

V-Naht

X-Naht

HV-Naht

D_ K-Nähte

Überlappend

Ecke außen

2. TECHNISCHE EIGENSCHAFTEN

LINK 20

LINK 30

LINK 40

Schweißdraht

3 –4 mm

3 –4 –5 mm

4 –5 mm

Ausstoßleistung

2,2 Kg/h

3,2 Kg/h

4 Kg/h

Schweißbares

Material

PE, PP, PVDF

PE, PP, PVDF

PE, PP

Leistung

230V50Hz

230V50Hz

110V60Hz

230V50Hz

Maximale

Leistungsaufnahme

3,1 KW

3,2 KW 230 V

2,7 KW 110V

3,7 KW

Schallleistungspegel

LwA = 78 dBA

Gesamtgewicht

6,5 Kg

6,8 Kg

7,3 Kg

3. ABMESSUNGEN

Seite 52

4. BESCHREIBUNG DER BAUTEILE

Seite 52

5. SICHERHEITSKRITERIEN

Die Benutzung der STARGUN LINK Handextruder ist ausschließlich für

geschultes und qualifiziertes Personal vorgesehen.

Verwenden Sie die Maschine ausschließlich für die im “Anwendungsbereich”

beschriebene Funktion und unter Beachtung der Bedienungs- und

Wartungsanweisungen. Alle anderen Verwendungsweisen sind als

Zweckentfremdung und untersagt anzusehen, da sie zu Verletzungen der

Bediener oder Dritter und/oder zu Beschädigungen der Maschine oder

anderer Gegenstände führen können.

Ersetzen Sie alle abgenutzten oder beschädigten Bauteile umgehend durch

Originalersatzteile von Ritmo.

Alle Eingriffe zur Reparatur der Maschine müssen von qualifiziertem

Fachpersonal vorgenommen werden.

Vorhanden an:

Motor und Gebläse

STROMSCHLAG-

GEFAHR

ERDUNG

(Überprüfen Sie die

Wirksamkeit der

Erdung)

Stellen Sie sicher, dass die elektrischen Eigenschaften der Maschine

denen der Stromversorgungsquelle entsprechen.

Die Baustellenschalttafel oder der Stromgenerator, an die die Maschine

angeschlossen wird, müssen einen Differentialschalter mit hoher

Empfindlichkeit (I = 30 mA) aufweisen.

Die Steckdosen der Schalttafel müssen dem Typ IEC 309 entsprechen

und einen Schutzgrad von mindestens IP44 aufweisen.

Setzen Sie die Maschine nicht dem Regen oder anderen Flüssigkeiten

aus.

Stellen Sie sicher, dass die Schutzisolierungen (zum Beispiel die

Handschuhe) immer vollkommen trocken sind.

Setzen Sie die Kabel keinen Chemikalien oder mechanischen

Belastungen (wie der Befahrung oder Begehung, Kontakt mit

schneidenden Gegenständen usw.).

Trennen Sie die Steckdose bei Beendigung oder Unterbrechung der

Arbeiten von der Stromversorgung.

Stellen Sie vor der Benutzung der Maschine sicher, dass die einzelnen

Komponenten keine Beschädigungen aufweisen, vor allem die

Isolierungen, die Kabel und die Kabeldurchführungen.

Nehmen Sie nach der Benutzung eine sorgfältige Reinigung der

Maschine vor. Verwenden Sie dazu keine Lösungsmittel, Benzin oder

scheuernde Substanzen, die die Isolierungen beschädigen könnten.

Eventuelle Verlängerungskabel müssen der Norm

sowie der geforderten

Leistung angemessen sein. Der Anschluss muss

über einen Netzstecker vom Typ IEC 309 mit

Schutzgrad IP67 erfolgen.

Enge oder besonders feuchte Räume und Baustellen, die von

metallischen Massen umgeben sind (zum Beispiel Werften) machen den

Einsatz von Geräten mit SELV-Speisung (sehr niedrige

Sicherheitsspannung) erforderlich.

Vorhanden an:

Gebläse,

Plastifizierungskammer

und Schweißschuh

VERBRENNUNGS

GEFAHR

SCHUTZHANDSCHUHE

TRAGEN

Bewegen Sie den Extruder mit Vorsicht.

Berühren Sie die Schweißnaht nicht bevor das Material vollständig

abgekühlt ist.

Table of contents

Languages:

Other Ritmo Welding System manuals