1. CAMPO DI UTILIZZO ..................................................................................6

2. CARATTERISTICHE TECNICHE ....................................................................6

3. DIMENSIONI e PARTI.................................................................................6

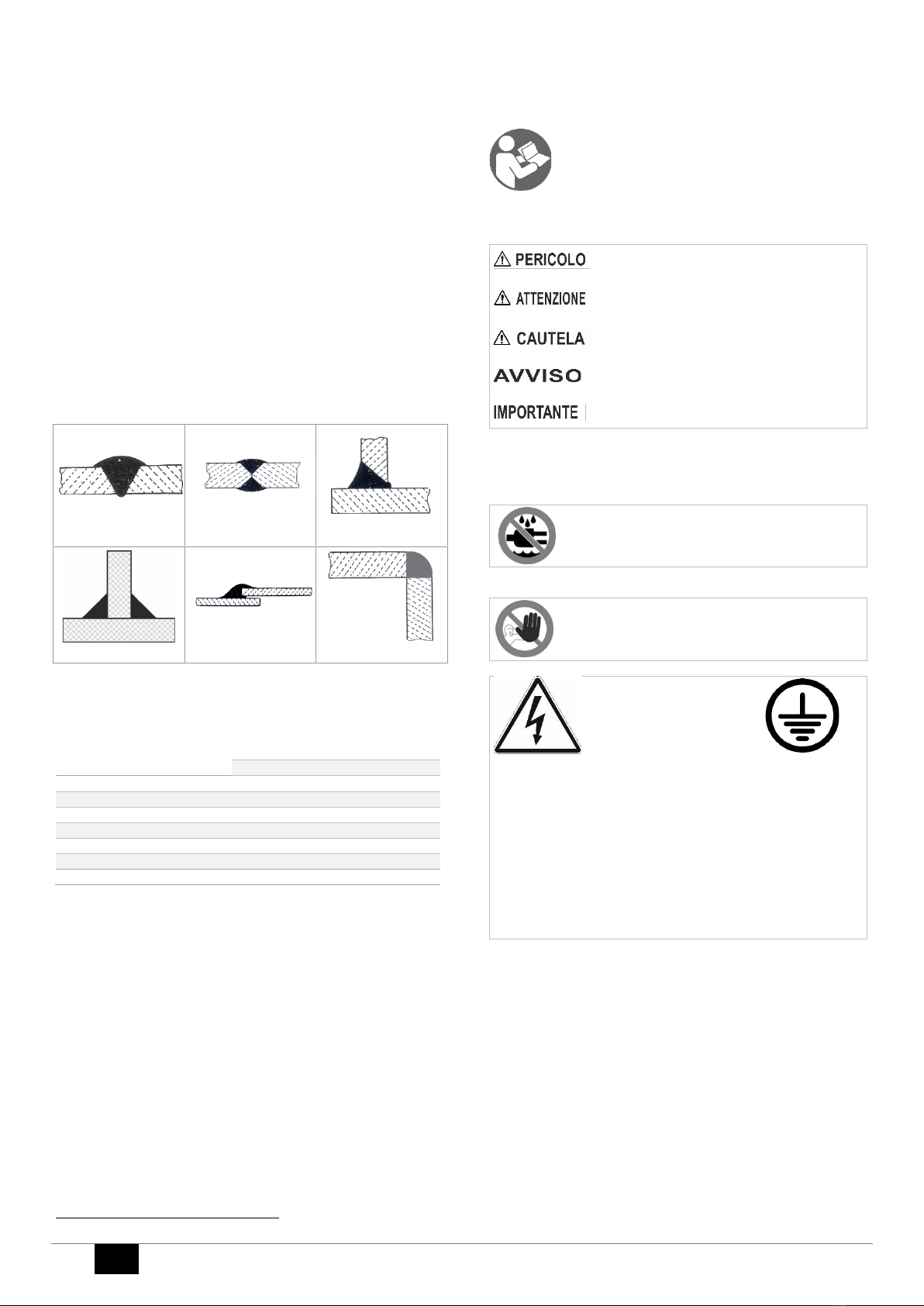

4. SICUREZZA ................................................................................................6

5. CRITERI GENERALI DI SALDATURA.............................................................8

6. USO...........................................................................................................9

PREPARAZIONE ESTRUSORE.....................................................................9

SOSTITUZIONE PATTINO .......................................................................9

COLLEGAMENTO ELETTRICO.................................................................9

ACCENSIONE.......................................................................................10

MENU MATERIALI...............................................................................10

RISCALDAMENTO................................................................................10

IMPOSTAZIONE TEMPERATURE PERSONALIZZATE .................................10

IMPOSTAZIONE TEMPERATURA ARIA .................................................10

IMPOSTAZIONE TEMPERATURA ESTRUSO ..........................................10

FLUSSO ARIA ..........................................................................................10

VERIFICHE ..............................................................................................10

ISTRUZIONI OPERATIVE..........................................................................11

SPEGNIMENTO.......................................................................................11

MENÙ IMPOSTAZIONI GENERALI ...........................................................12

CONTAORE .........................................................................................12

TEMPERATURA CELSIUS-FAHRENHEIT ................................................12

ACCENSIONE.......................................................................................12

REGOLAZIONE FLUSSO ARIA ...............................................................12

7. MANUTENZIONE.....................................................................................12

APERTURA ESTRUSORE.......................................................................12

8. MALFUNZIONAMENTI.............................................................................13

1. FIELD OF APPLICATION ...........................................................................15

2. TECHNICAL FEATURES.............................................................................15

3. DIMENSIONS AND PARTS........................................................................15

4. SAFETY RECOMMENDATIONS.................................................................15

5. WELDING CRITERIA .................................................................................17

6. USE .........................................................................................................18

SETUP ....................................................................................................18

SHOE REPLACEMENT ..........................................................................18

MAINS CONNECTION..........................................................................18

STARTUP.............................................................................................19

MATERIAL SELECTION.........................................................................19

WARM UP...........................................................................................19

CUSTOM TEMPERATURE SETTINGS .......................................................19

AIR TEMPERATURE SETTING...............................................................19

EXTRUDATE TEMPERATURE SETTING .................................................19

AIR FLOW...............................................................................................19

CHECKS ..................................................................................................19

OPERATING INSTRUCTIONS ...................................................................20

SHUTDOWN...........................................................................................20

SETTINGS MENU ....................................................................................21

WORKING HOURS...............................................................................21

CELSIUS-FAHRENHEIT TEMPERATURE.................................................21

STARTUP.............................................................................................21

AIR-FLOW SETTING.............................................................................21

7. MAINTENANCE .......................................................................................21

OPENING THE CASING ...........................................................................21

8. TROUBLESHOOTING................................................................................22

1. ANWENDUNGSBEREICH..........................................................................24

2. TECHNISCHE EIGENSCHAFTEN ................................................................24

3. ABMESSUNGEN UND BESCHREIBUNG DER BAUTEILE .............................24

4. SICHERHEITSNORMEN ............................................................................24

5. SCHWEIßNAHTFORMEN..........................................................................26

6. GEBRAUCHSANWEISUNG........................................................................27

VORBEREITUNG DES EXTRUDERS...........................................................27

SCHWEIßSCHUH ERSETZEN.................................................................27

ELEKTRISCHE ANSCHLÜSSE .................................................................27

EINSCHALTEN .....................................................................................28

SCHWEISSMENÜ.................................................................................28

VORWÄRMEN.....................................................................................28

BENUTZERDEFINIERTE TEMPERATUREINSTELLUNG ...............................28

EINSTELLUNG DER LUFTTEMPERATUR................................................28

TEMPERATUREINSTELLUNG DER PLASTIFIZIEREINHEIT.......................28

VERWENDUNG DES GEBLÄSES ...............................................................28

ÜBERPRÜFUNG ......................................................................................28

OPERATIVE ANWEISUNGEN ...................................................................29

AUSSCHALTEN........................................................................................29

STUNDENZÄHLER................................................................................30

ANLAUFEN..........................................................................................30

EINSTELLUNG DES LUFTSTROMS.........................................................30

7. WARTUNG ..............................................................................................30

ÖFFNEN DES GEHÄUSES.........................................................................30

REINIGUNG DER ZUFÜHRUNG ...............................................................31

8. FEHLERMEDLUNGEN...............................................................................31

1. CAMPO DE USO ...................................................................................... 33

2. CARACTERÍSTICAS TÉCNICAS ..................................................................33

3. DIMENSIONES Y PARTES.........................................................................33

4. CRITERIOS DE SEGURIDAD......................................................................33

5. CRITERIOS GENERALES DE SOLDADURA ................................................. 35

6. INSTRUCCIONES DE USO......................................................................... 36

PREPARACIÓN DE LA EXTRUSORA .........................................................36

SUSTITUCIÓN DEL PATÍN .................................................................... 36

CONEXIÓN ELÉCTRICA ........................................................................36

PUESTA EN MARCHA..........................................................................37

MENU DE LOS MATERIALES................................................................37

CALENTAMIENTO ............................................................................... 37

AJUSTE DE TEMPERATURA PERSONALIZADO......................................... 37

ESTABLECER TEMPERATURA DEL AIRE ............................................... 37

ESTABLECER TEMPERATURA PLASTIFICACIÓN.................................... 37

FLUJO DE AIRE.......................................................................................37

VERIFICACIONES.................................................................................... 37

INSTRUCCIONES OPERATIVAS................................................................ 38

APAGADO.............................................................................................. 38

MENÚ de CONFIGURACIÓN GENERAL ...................................................39

TIEMPO DE TRABAJO.......................................................................... 39

TEMPERATURA CELSIUS-FAHRENHEIT................................................ 39

PUESTA EN MARCHA..........................................................................39

AJUSTE DE FLUJO DE AIRE ..................................................................39

7. MANTENIMIENTO................................................................................... 39

APERTURA DE LA CARCASA ...................................................................39

REEMPLAZO DE CEPILLOS Y LIMPIEZA DE ARMADURA .......................... 40

8. MALFUNCIONAMIENTO.......................................................................... 40