1

VIA EMILIA OVEST 915/A - MODENA - I

C.P. 310 - 41100 MODENA

059 33 02 88

Fax 059 82 77 74

www.rossi-group.com

ANWEISUNGEN ZUR AUFSTELLUNG UND WARTUNG UT. D 153 rev. 0

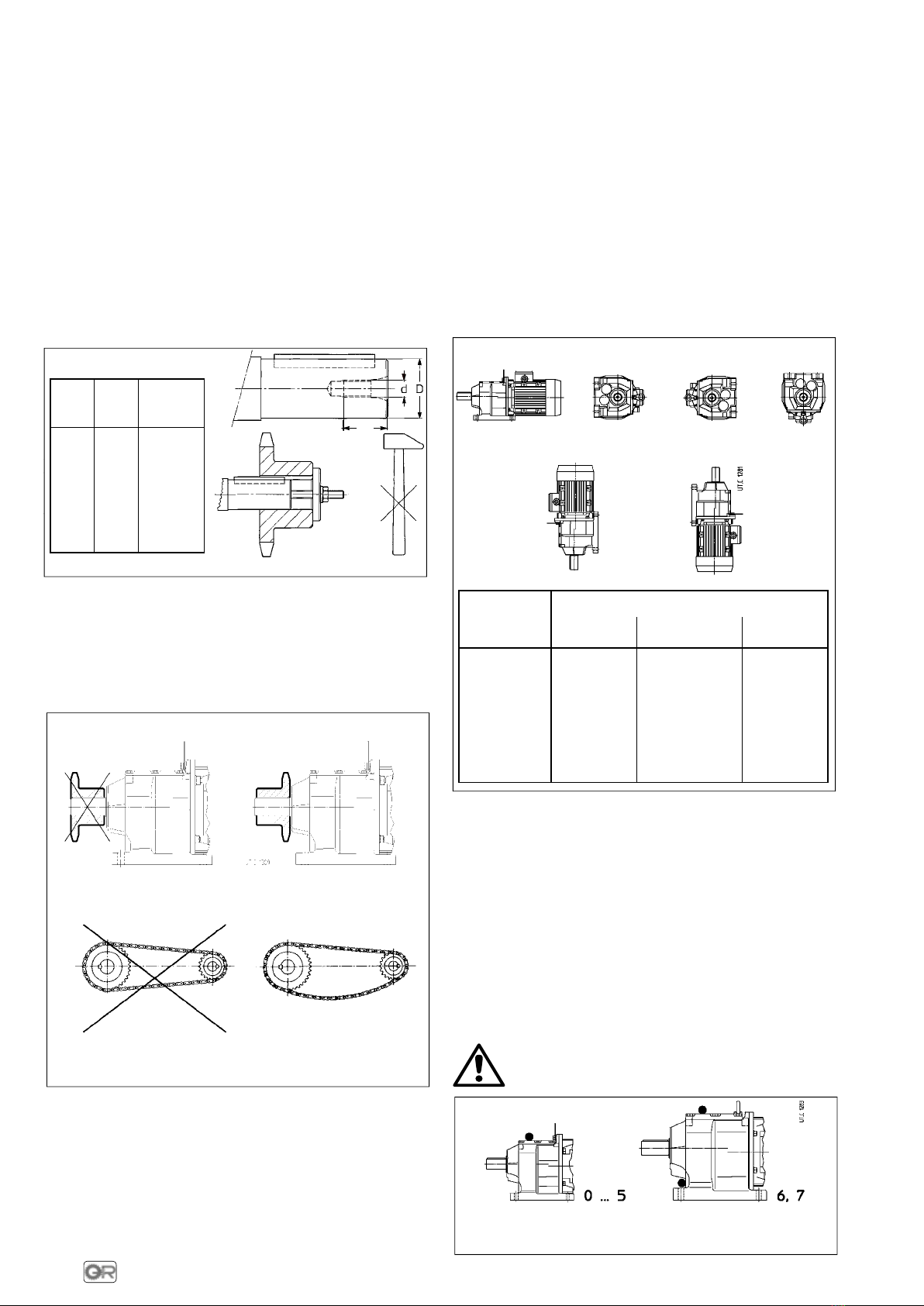

STANDARDFIT STIRNRADGETRIEBEMOTOREN (Katalog ES 07)

Beseitigung: (sich auf die Vorschriften und die Gesetzen in

Kraft bez. Beseitigung und Umweltschutz beziehen);

–

alte Schmiermittel müssen nach den Vorschriften in

Kraft regeneriert und gehandelt werden;

–

die Metallreste müssen als Abfälle beseitigt werden, die je

Kategorie zu unterscheiden sind: Gusseisen (Getriebegehäuse

und -deckel), Stahl (Wellen, Radpaaren und Lager), Aluminium

(Deckel);

–

andere Metallhalbzeuge (Dichtringe und Abschlusskappen) müs-

sen korrekt beseitigt werden.

Die mit den links stehenden Zeichen gekennzeichneten

Abschnitte enthalten Vorschriften, die zwingend beachtet

werden müssen, um die Unversehrtheit der Personen zu

garantieren und schwerwiegende Schäden an der

Maschine oder der Anlage zu vermeiden (z.B.: Arbeiten an span-

nungsführenden Teilen, an Hubeinrichtungen usw.). Installateure

und Wartungstechniker müssen in jedem Fall alle im vorliegenden

Handbuch enthaltenen Anweisungen strikt beachten.

1 - Allgemeine Sicherheitsvorschriften

Die Getriebemotoren haben Teile, die aus folgenden Gründen eine

Gefahr darstellen können:

–

sie stehen unter Spannung;

–

sie haben eine Temperatur über +50 °C;

–

sie sind während des Betriebs in Bewegung;

–

sie können Lärm erzeugen (Schallpegel > 85 dB(A)).

Die unsachgemäße Installation, der zweckwidrige Gebrauch, das

Entfernen der Schutzeinrichtungen, das Abklemmen der Sicher-

heitsvorrichtungen sowie nachlässige Kontrolle und Wartung und

falsche Ausführung der Anschlüsse können zu schweren Per-

sonen- und Sachschäden führen. Daher darf die Komponente

ausschliesslich von verantwortungsvollen Fachkräften (Defini-

tion nach IEC 364) gehandhabt, installiert, in Betrieb genommen,

inspektioniert, gewartet und repariert werden. O.g. Fachkräften sind

im Bereich Richtlinien, Vorschriften, Unfallschutzmassnahmen und

Betriebsbedingungen ausgebildet worden und sind von der verant-

wortlichen Person für die Sicherheit der Anlage autorisiert worden,

die erforderlichen Operationen zu kontrollieren und sind in der Lage,

die möglichen Gefahren zu erkennen und zu vermeiden (Definition

nach IEC 364).

Alle in diesem Handbuch enthaltenen Anweisungen, alle die Anla-

ge betreffenden Anweisungen, alle gesetzlichen Sicherheitsvor-

schriften dieses Handbuchs und alle die sachgemäße Installation

betreffenden einschlägigen Normen müssen unbedingt beachtet

werden.

Achtung!

Komponenten in Sonderausführungen oder mit Bau-

änderungen (identifiziert durch die auf Typenschild angegebene

Bezeichnung im entsprechenden Field, s. Abb. 1) können leicht

abweichen und deswegen zusätzliche Informationen erfordern.

Achtung!

Für die Aufstellung, Anwendung und Wartung des Motors

(normal, Brems- und Sondermotor) und/oder der elektrischen Vor-

richtung (Frequenzumschalter, soft-start, usw.) und etwaiter Zube-

hörteile bitte die beiliegende technische Dokumentation betrachten.

Bei Bedarf anfordern oder website www.rossi-group.com konsul-

tieren.

Achtung! Bei weiteren Erklärungen und/oder Informationen, bitte

ROSSI MOTORIDUTTORI rückfragen, und alle Typenschildsdaten

angeben.

Die im vorliegenden Handbuch behandelten Getriebemotoren sind

normalerweise für den Einsatz in industrieller Umgebung bestimmt:

Zusätzliche Schutzmaßnahmen, die ggf. erforderlich sind, müssen

von der für die Installation verantwortlichen Person getroffen und

garantiert werden.

WICHTIG: Die von ROSSI MOTORIDUTTORI gelieferten Komponen-

ten sind für den Einbau in Endgeräte oder fertige Systeme bestimmt.

Die Inbetriebnahme einer Komponente ist untersagt, bis die

Konformität des Geräts bzw. des Systems, in das sie eingebaut

wurde, mit folgenden Richtlinien bescheinigt wird:

–

Maschinenrichtlinie 98/37/EWG; insbesondere ist für even-

tuelle Schutzenrichtungen für nicht verwendete Wellenen-

den und für eventuell zugängliche Lüfterabdekcungen o.ä.

der Kunde verantwortlich;

–

EMV-Richtlinie «Elektromagnetische Verträglichkeit»

89/ 336/EWG und folgende Neubearbeitungen.

Alle Eingriffe am Getriebemotor und an den angeschloissenen

Komponenten müssen bei stillstehender Maschine ausgeführt

werden: Den Motor (einschliesslich der Hilfseinrichtunge) von der

Stromquelle und das Getriebe von der Last trennen. Sicherstellen,

dass alle Sicherheitsmaßnahmen gegen den ungewollten Anlauf

getroffen wurden und wo erforderlich mechanische Verriegelungs-

vorrichtungen einsetzen (sie müssen vor der Inbetriebnahme selbst-

verständlich wieder entfernt werden).

Bei Betriebsstörungen (Temperaturzunahme, ungewöhnliches

Geräusch, usw.) die Maschine sofort anhalten.

Die in diesem Handbuch beschriebenen Produkte entsprechen

dem technischen Stand zum Zeitpunkt der Drucklegung des Hand-

buchs. ROSSI MOTORIDUTTORI behält sich das Recht vor, die

notwendigen Änderungen zur Verbesserung des Produkts ohne

Vorankündigung vorzunehmen.

2 - Anwendungsbedingungen

Die Getriebemotoren sind für Einsatz in industriellen Bereichen, bei

Umgebungstemperaturen 0

+40 °C (mit Spitzen von -10 °C und

+50 °C), maximaler Höhe 1 000 m für Anwendungen gemäß den

Typenschilddaten ausgelegt.

Kein Einsatz bei angreifendem und explosionsgefährlichem Umfeld,

usw. Die Betriebsbedingungen müssen mit den auf Typenschild

angegebenen Daten übereinstimmen.

3 - Lieferzustand

3.1 - Annahme

Nach Erhalt der Lieferung sicherstellen, dass sie mit der Bestellung

übereinstimmt und beim Transport nicht beschädigt wurde. Festge-

stellte Unstimmigkeiten und Schäden an der Ware müssen unver-

züglich beim Spediteur beanstandet werden, Getriebemotoren, die

auch geringfügige Schäden aufweisen, nicht in Betrieb nehmen.

3

Inhalt

1 -Allgemeine Sicherheitsvorschriften

2 - Anwendungsbedingungen

3 - Lieferzustand

3.1 - Annahme

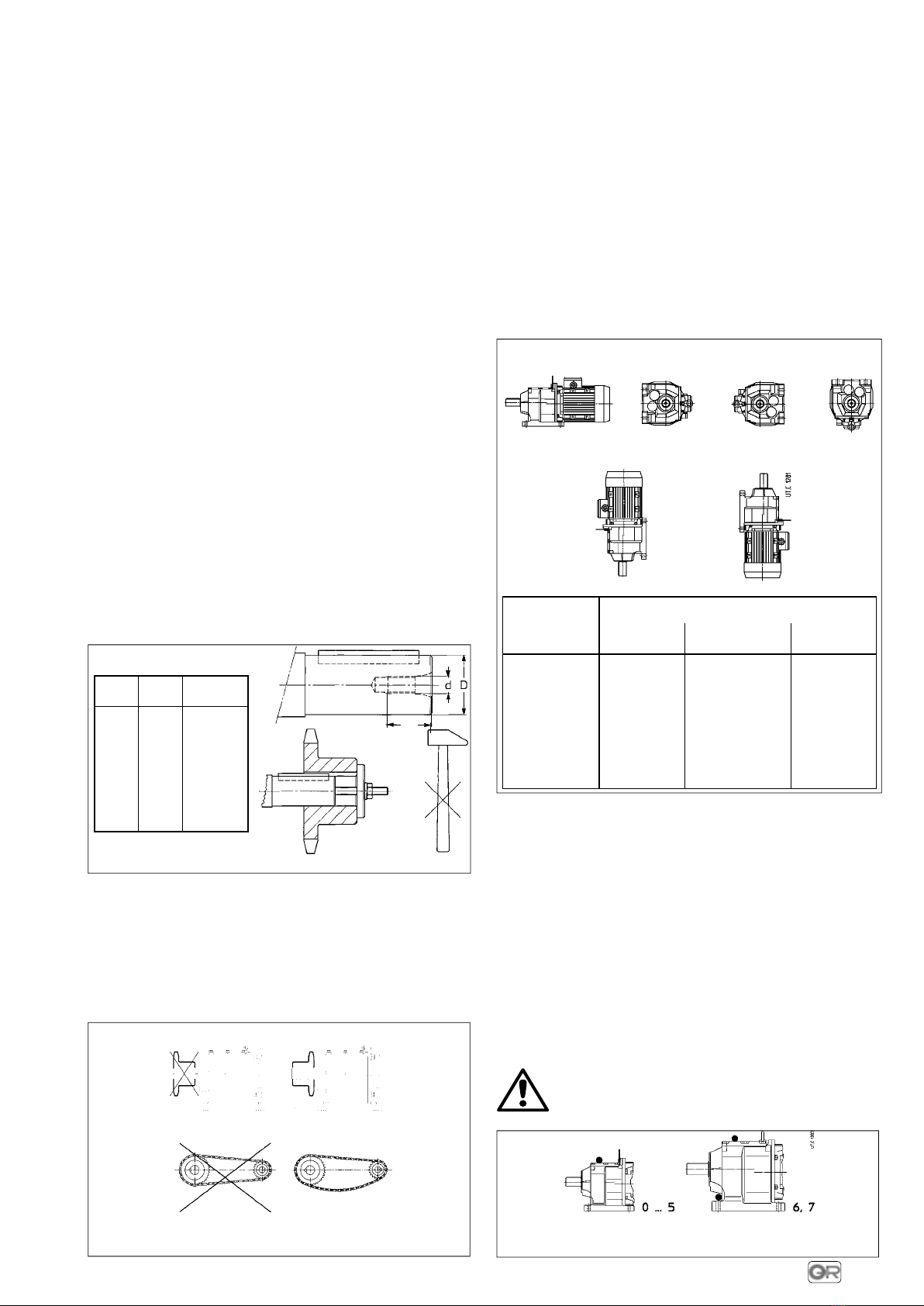

3.2 - Typenschild

3.3 - Lackierung

3.4 - Schutzmaßnahmen und Verpackung

4 - Einlagerung

5 - Aufstellung

5.1 - Allgemeines

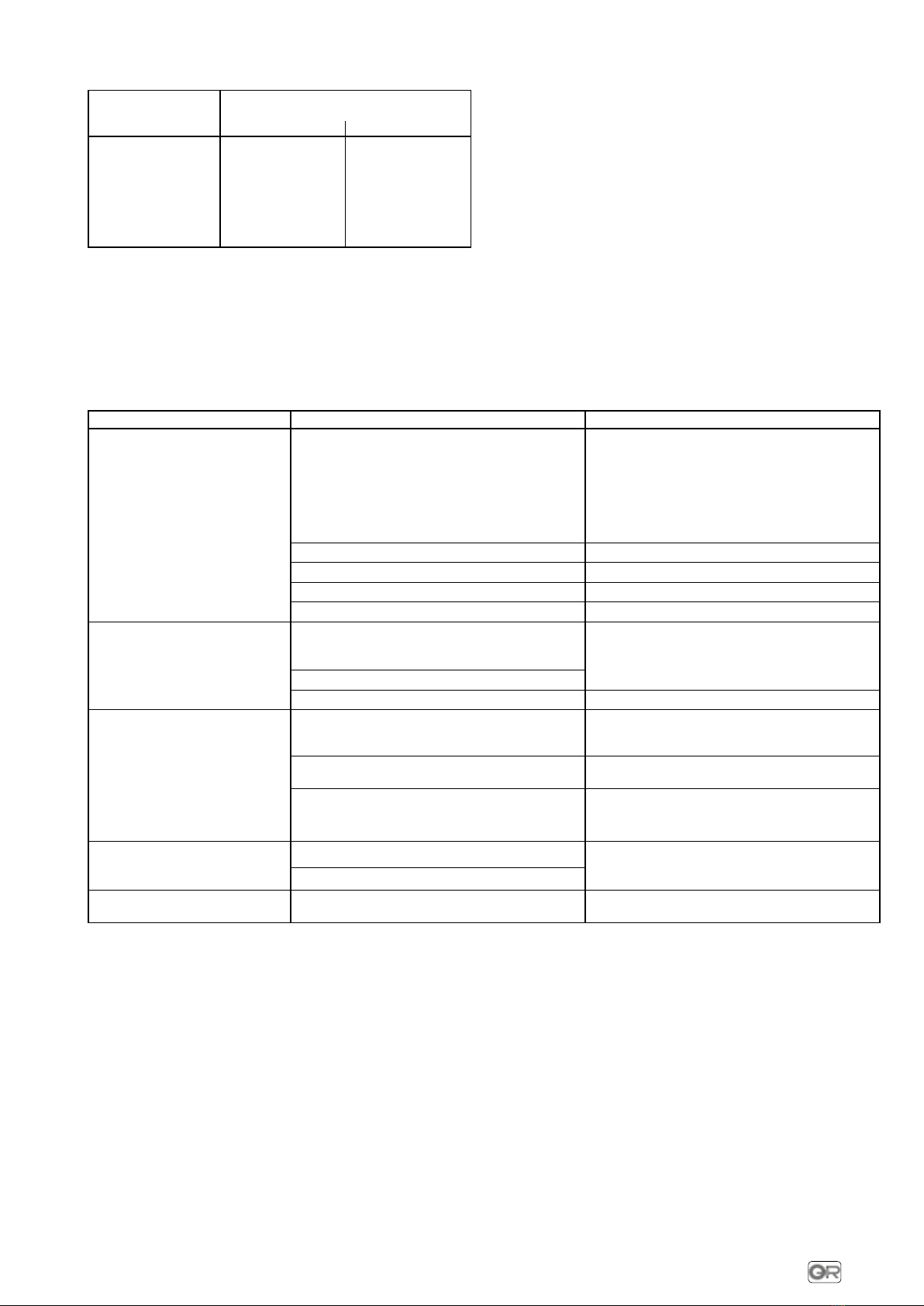

5.2 - Montage von Maschinenelementen auf

die Wellenenden

6 - Schmierung

6.1 - Allgemeines

6.2 - Bauformen

6.3 - Schraubenposition

7 - Inbetriebnahme

8 - Wartung

8.1 - Allgemeines

8.2 - Dichtringe

8.3 - Motoreinbau

8.4 - Lager

9 - Schallpegel

Tabelle: Anzugsmomente der Befestigungs-

schrauben (Füße, Flanschen und Deckel)

Fehlfunktionen des Getriebes: Ursachen und

Abhilfe

1

1

1

1

1

2

2

2

2

2

3

3

3

3

4

4

4

4

4

4

4

5

5