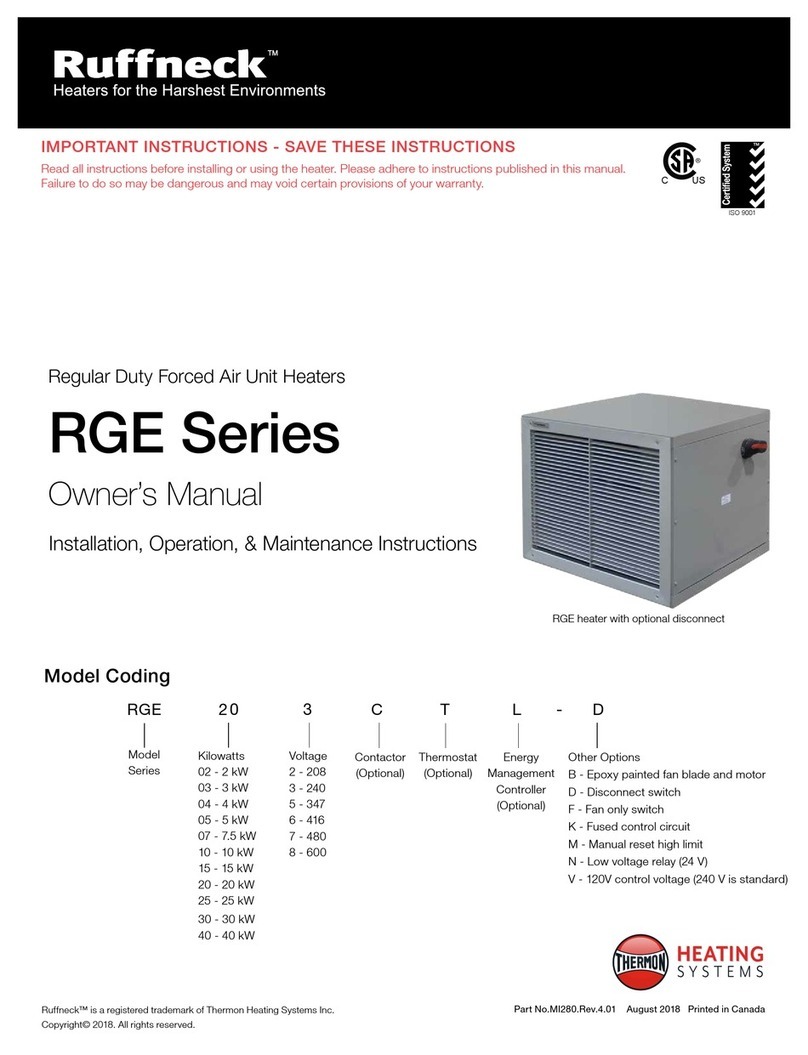

3

1. Read and follow the instructions in this manual.

2. Heaters are to be installed and serviced only

by qualified personnel experienced in electrical and

piping work.

3. Installation, piping, and wiring of he heater must

adhere to all applicable codes.

4. It is essential that any unit heater that will be used

in a hazardous (classified) location is equipped with

a electric motor approved for such service, and the

temperature of the heat transfer medium is below

the ignition temperature of the atmosphere.

5. Do not operate heater in atmospheres which are

corrosive to steel or aluminum, unless it has been

coated with a factory approved protective coating.

6. For steam service use only single-pass models.

Refer to model coding (page 7) for number of

passes in heat exchanger.

7. Refer to heat exchanger data plate for pressure

and temperature limits.

8. Heater must be kept clean. When operating in

a dirty environment, regularly clean the finned

tubes, fan and fan guard. Follow the recommended

maintenance procedures. Refer to the “Heater

Maintenance Checklist” section for details.

9. Use factory approved replacement parts only.

10. If there are any questions or concerns regarding

the heater, contact the factory. Refer to the last

page of this manual for details.

WARRANTY WILL BE VOID

IF INSTRUCTIONS ARE NOT FOLLOWED

INSTALLATION

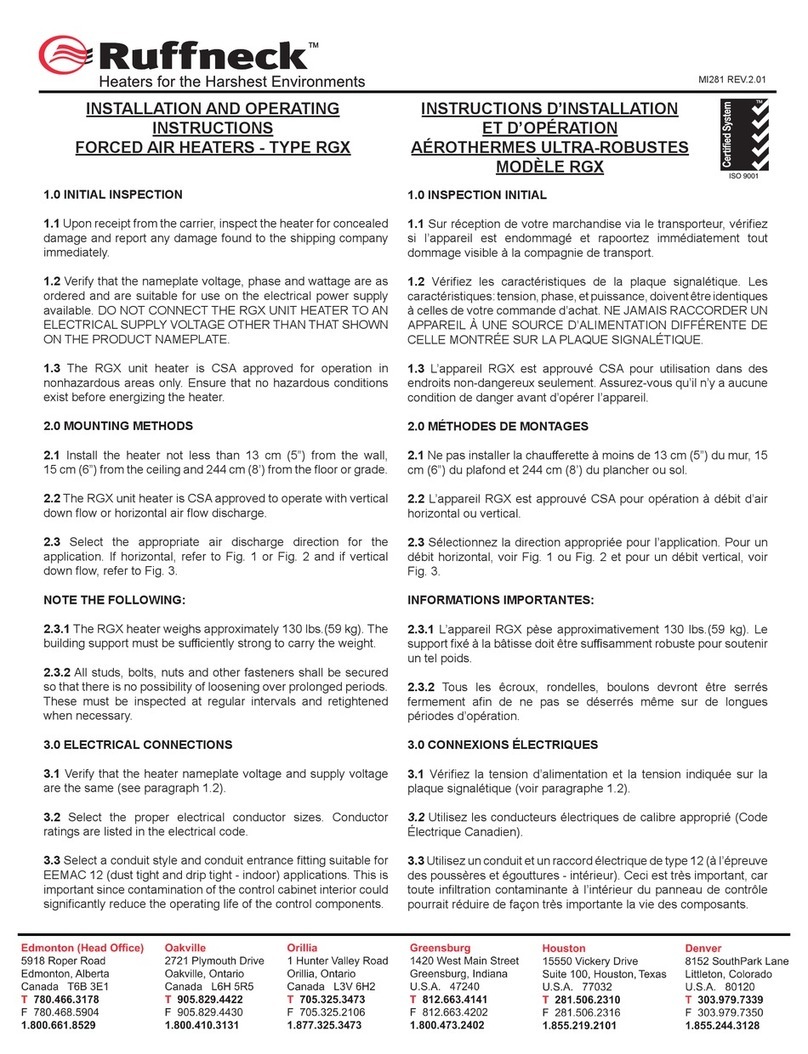

The installation instructions provide a general guideline for the installation and wiring of the heater.

All applicable codes must be adhered to.

MECHANICAL

LOCATION

1. For optimum heating, the heaters should be installed as

follows:

a. There are no obstructions that may impede the heater’s

air inlet or discharge.

b. The air discharge is directed into open areas and not at

occupants.

c. The air discharge is not directed at a thermostat.

d. The air discharge is directed across areas of heat loss,

such as doors and windows (see Figure 1).

e. The air discharge is directed along, and at a slight angle

towards, exterior walls (see Figure 1).

f. If equipment freeze protection is important, direct air

discharge at equipment.

g. Air discharge streams support each other and create a

circular air flow. It is not required that the heater’s air

throw reaches the next heater.

h. For warehouses or large workshops it may be

acceptable to use fewer, larger heaters.

- 3 -

FIGURE 1

IMPORTANT NOTICES

WARNING:

Read and adhere to the following. Failure to do so may result in severe or fatal injury.

IMPORTANT NOTICES

WARNING!

Read and adhere to the following. Failure to do so may result in severe or fatal injury.

WARRANTY WILL BE VOID

IF INSTRUCTIONS ARE NOT FOLLOWED

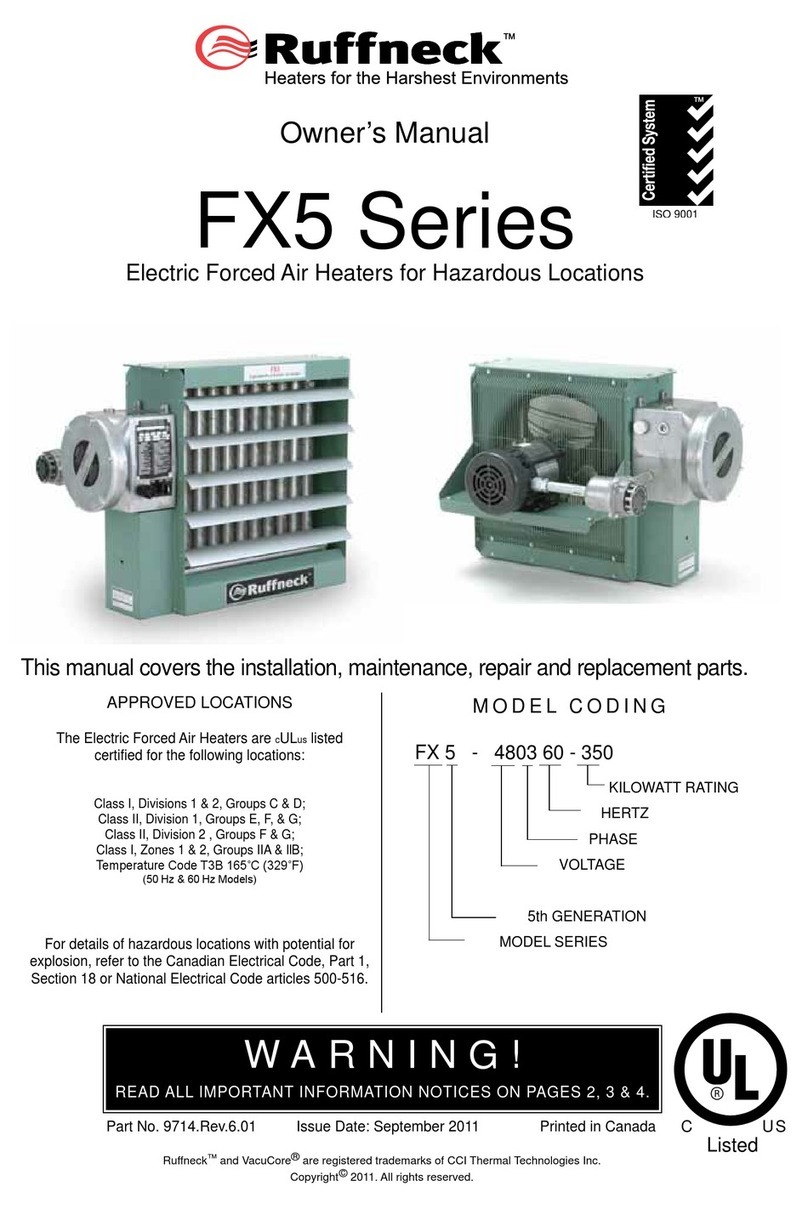

1. Read and follow the instructions in this manual.

2. Heater to be used only in the hazardous locations indicated on the heater’s

data plate.

3. Heater is for dry indoor use only. Do not immerse in water. Do not store or

use in areas exposed to rain or snow.

4. Heater is to be connected and serviced only by a qualified electrician

experienced with hazardous location equipment.

5. Installation, piping, and wiring of he heater must adhere to all applicable

codes.

6. It is essential that any unit heater that will be used in a hazardous (classied)

location is equipped with a electric motor approved for such service, and the

temperature of the heat transfer medium is below the ignition temperature

of the atmosphere. Refer to applicable electrical codes for additional

information.

7. Disconnect heater from power supply at integral disconnect or fuse box

before opening enclosures or servicing heater. Lock the switch in the

“OFF” (open) position and/or tag the switch to prevent unexpected power

application. IF INTEGRAL DISCONNECT IS BEING SERVICED, verify that

power has been disconnected at fuse box or main panel. Lock the switch in

the “OFF” (open) position and/or tag the switch to prevent unexpected power

application.

8. Do not operate heater in atmospheres which are corrosive to steel or

aluminum, unless it has been coated with a factory approved protective

coating.

9. For steam service use only single-pass models. Refer to model coding (page

7) for number of passes in heat exchanger.

10. Refer to heat exchanger data plate for pressure and temperature limits.

11. Heater must be kept clean. When operating in a dirty environment, regularly

clean the nned tubes, fan and fan guard. Follow the recommended

maintenance procedures. Refer to the “Heater Maintenance Checklist”

section for details.

12. Use factory approved replacement parts only.

13. If there are any questions or concerns regarding the heater, contact the

factory. Refer to the last page of this manual for details.

14. HVAC uids must be non-ammable, non-compressable, non-explosive &

non-toxic.

15. Do not operate the heater with any of the louvers fully closed or overriding

their stops.

16. Do not operate heater in ambient temperatures above 104°F (40°C).

17. See applicable electrical codes for seal requirements in eld installed

conduits. Factory installed conduits require no further sealing.

18. Base of the heater is to be mounted a minimum of 7.9 ft (2.4 m) above the

oor. Refer to the “Installation” section for details.

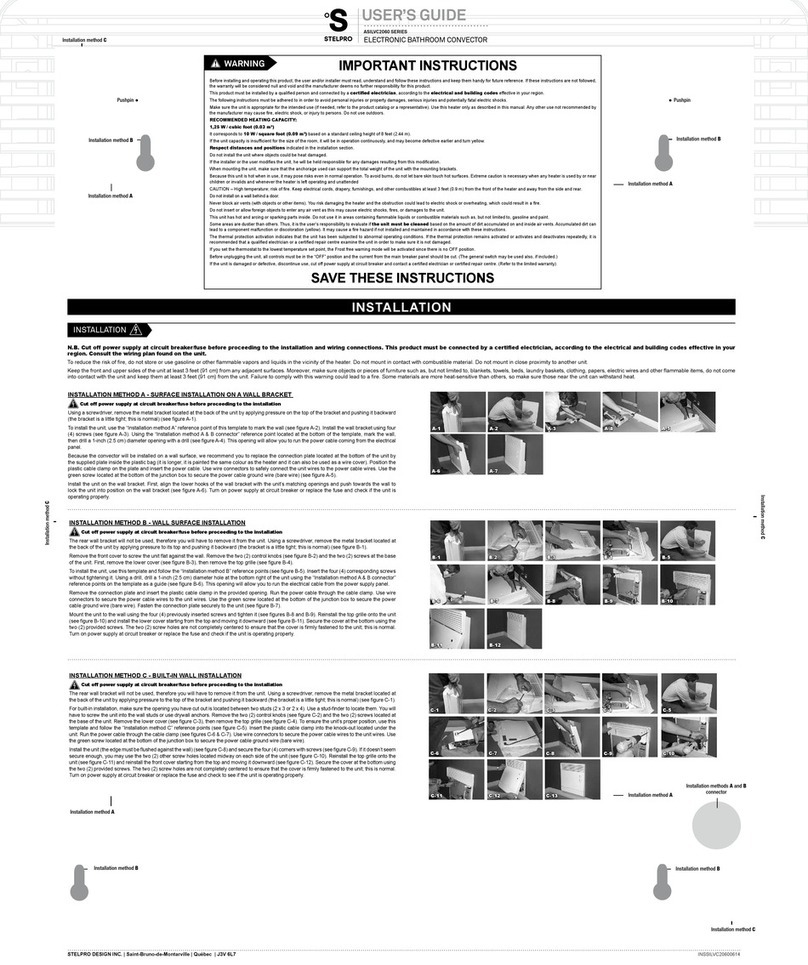

INSTALLATION

The installation instructions provide a general guideline for the installation and wiring of the heater.

All applicable codes must be adhered to.

MECHANICAL

LOCATION

1. For optimum heating, the heaters should be installed as

follows:

a. There are no obstructions that may impede the

heater’s air inlet or discharge.

b. The air discharge is directed into open areas and not

at occupants.

c. The air discharge is not directed at a thermostat.

d. The air discharge is directed across areas of heat

loss, such as doors and windows (see Figure 1).

e. The air discharge is directed along, and at a slight

angle towards, exterior walls (see Figure 1).

f. If equipment freeze protection is important, direct air

discharge at equipment.

g. Air discharge streams support each other and create

a circular air ow. It is not required that the heater’s

air throw reaches the next heater.

h. For warehouses or large workshops it may be

acceptable to use fewer, larger heaters.