4

1. Description, 2. Safety 3. Installation

Operating Conditions

– Note that the pumps may only be

used for their intended purpose.

The pumps must not be used in

areas where there is a danger of

explosion.

– For vacuum pumps: The gas dis-

charge at the pressure side must

be drained off safely and reliably.

Components connected to the

pumps must be designed to with-

stand the pneumatic performance

of the pumps (see table 2).

– Plug the pump only into properly

installed grounded outlets.

When the operation of the pump is

interrupted by the thermal switch,

the pump will re-start automatically

after cooling down. Take all care

necessary to prevent this leading to

a dangerous situation.

Specific safety instructions and

measures for the media being

handled must be observed.

– Use only original Sartorius Stedim

Biotech spare parts.

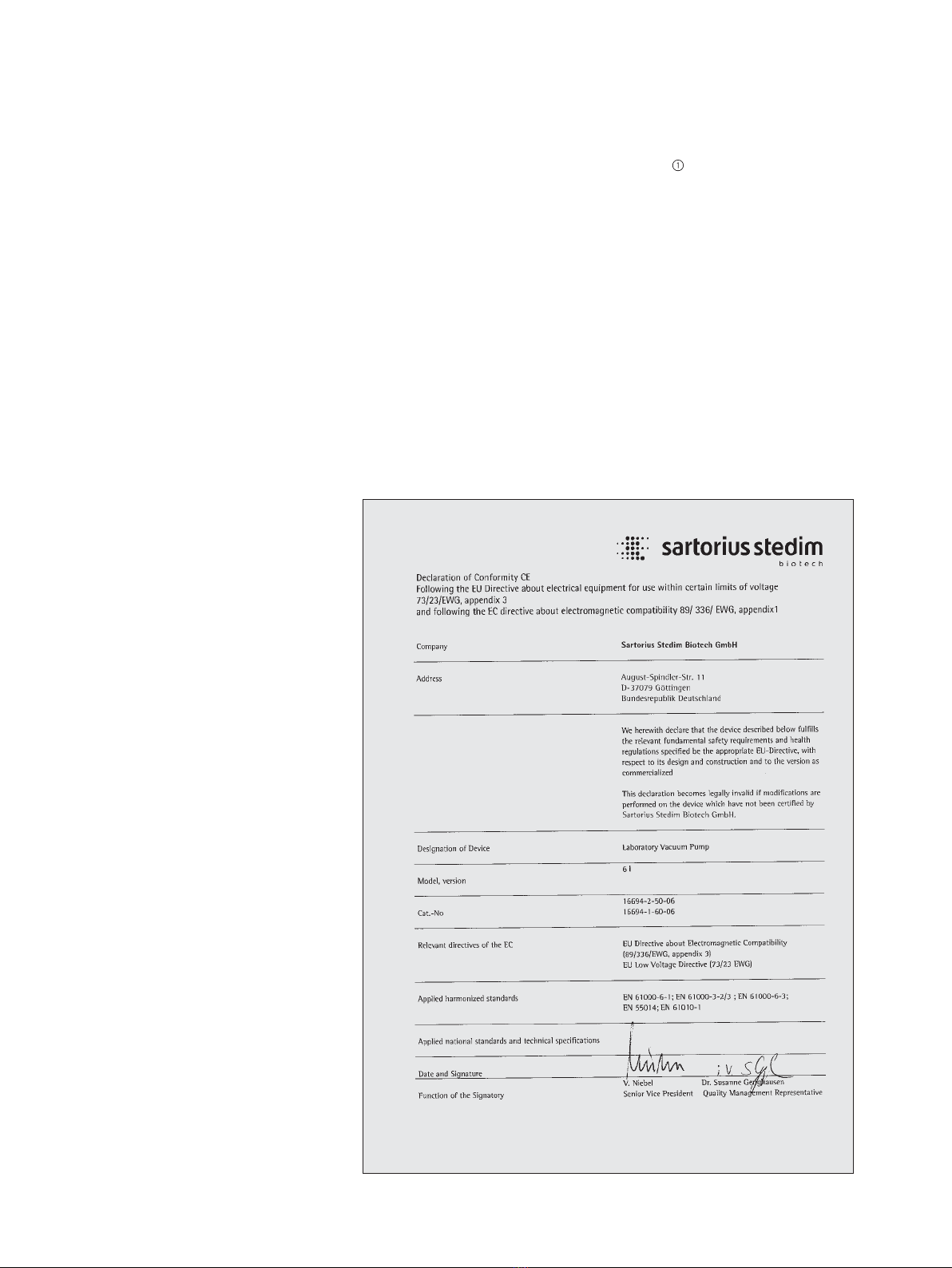

• The pumps conform to the safety

regulations of the EC Low Voltage

Directive 73/23 EEC, and of the EC

Directive 89/336 EEC concerning

Electromagnetic Compatibility.

The requirements of the following

harmonized standards are fulfilled:

EN 61010 part 1, EN 61000-6-1,

EN 61000-6-3.

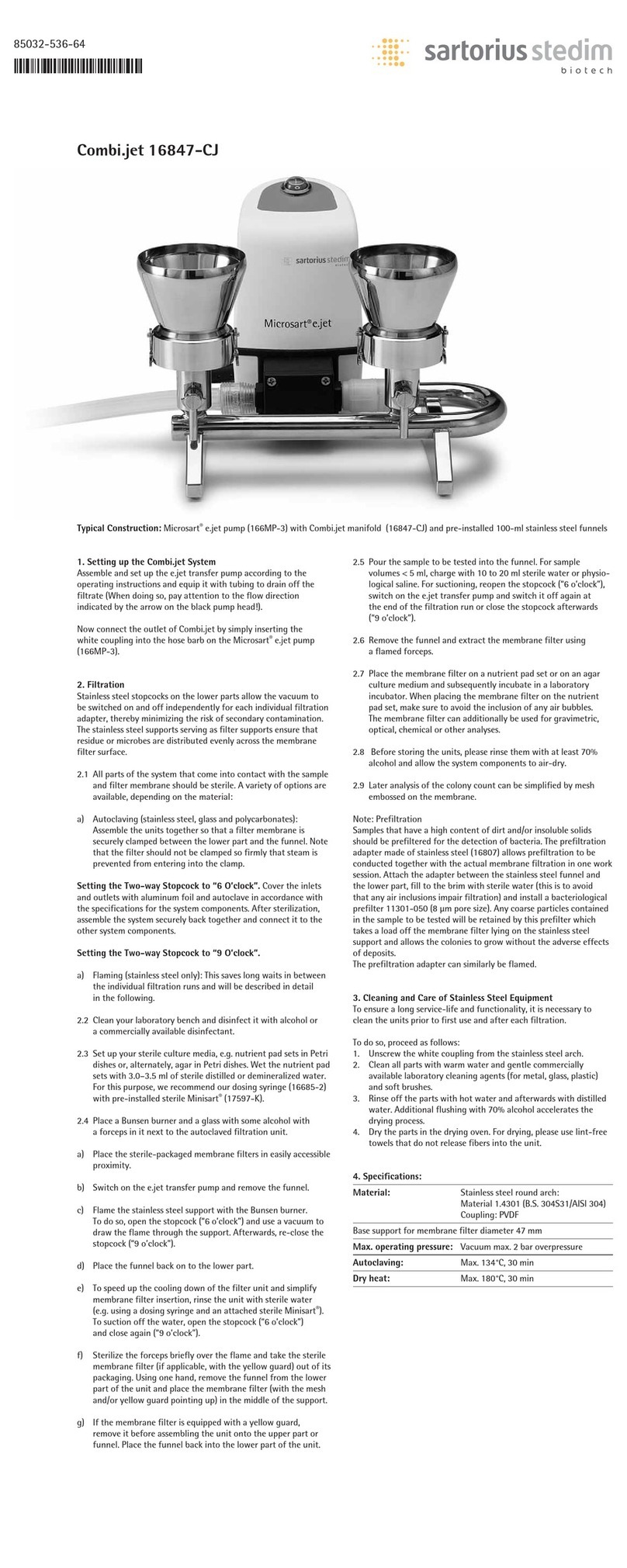

– Choose a safe location (flat surface)

for the pump.

– Install the pump so as to ensure

adequate flow of air cooling.

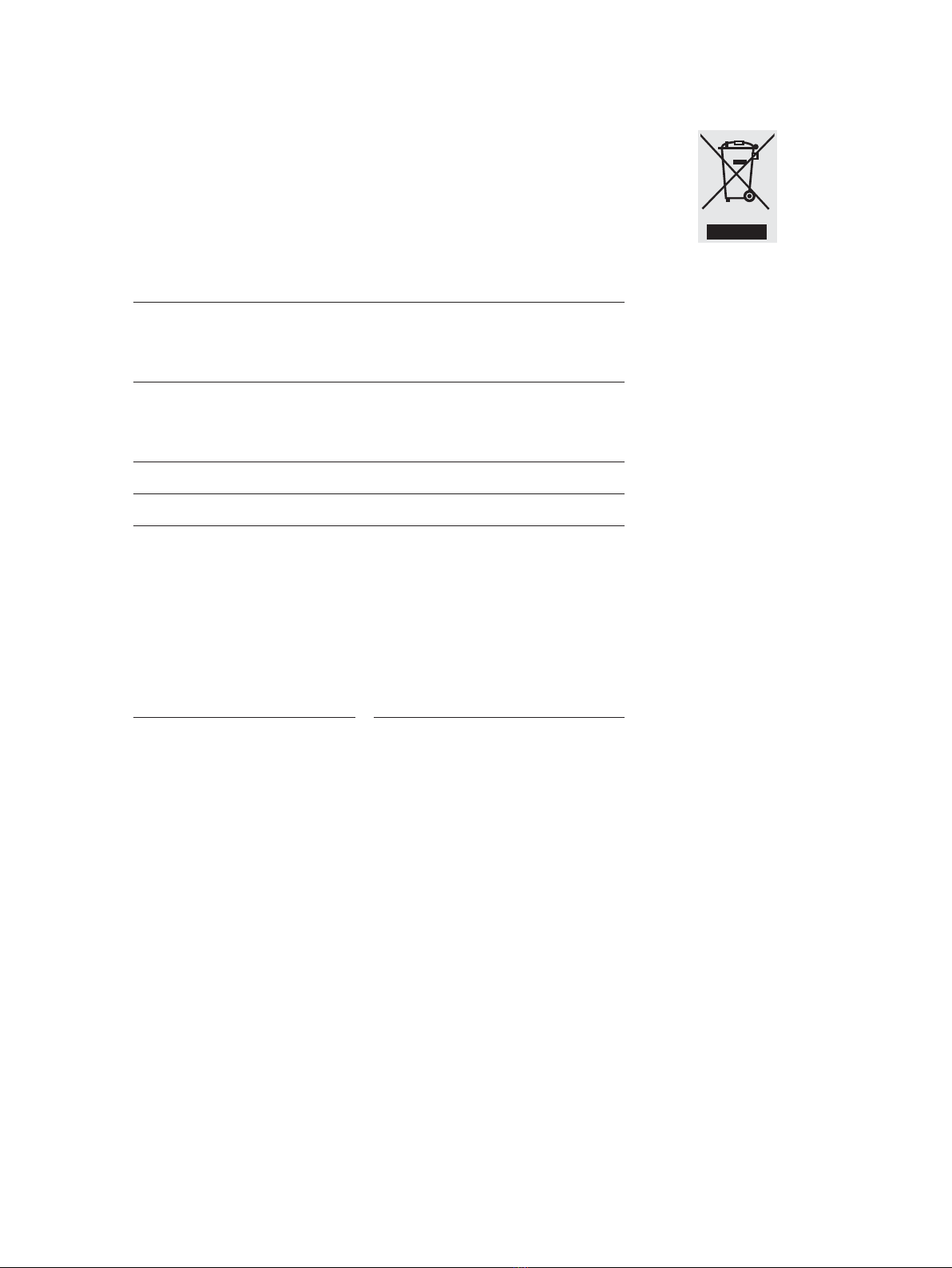

– Fit the pump at the highest point

in the system, so that condensate

cannot collect in the head of the

pump – that prolongs working life

of structured diaphragm and pump.

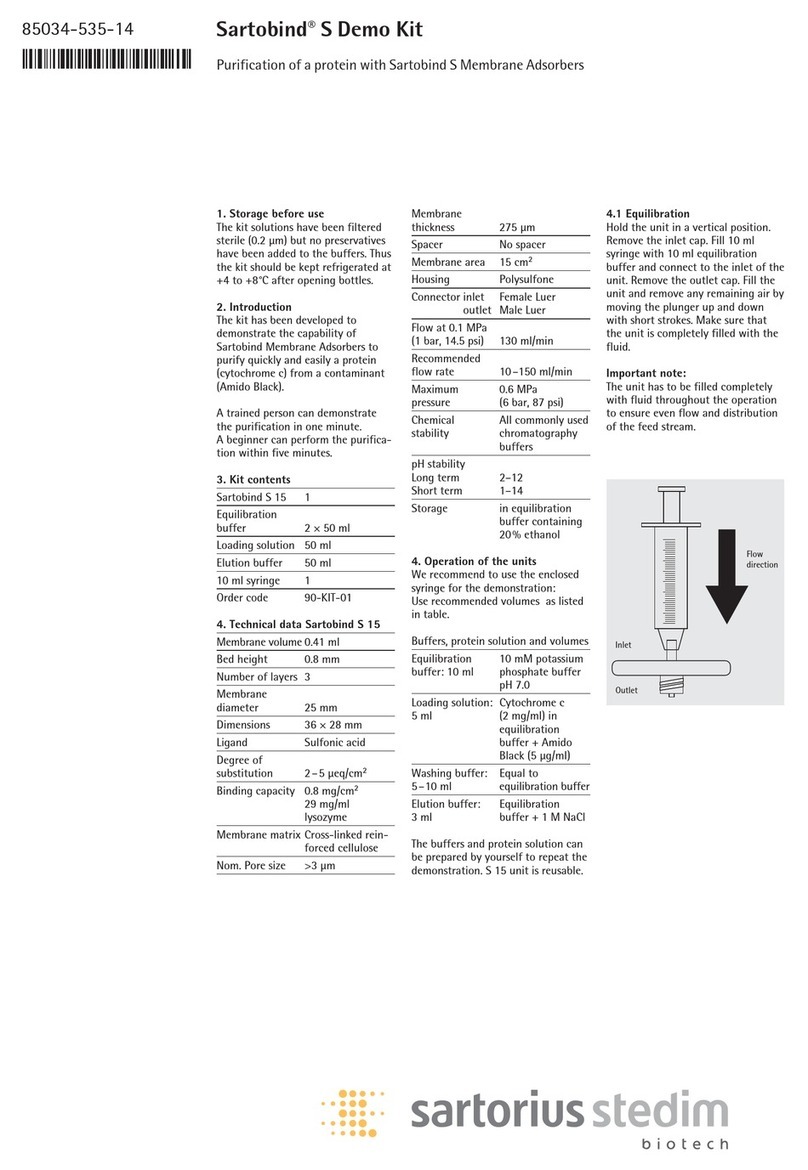

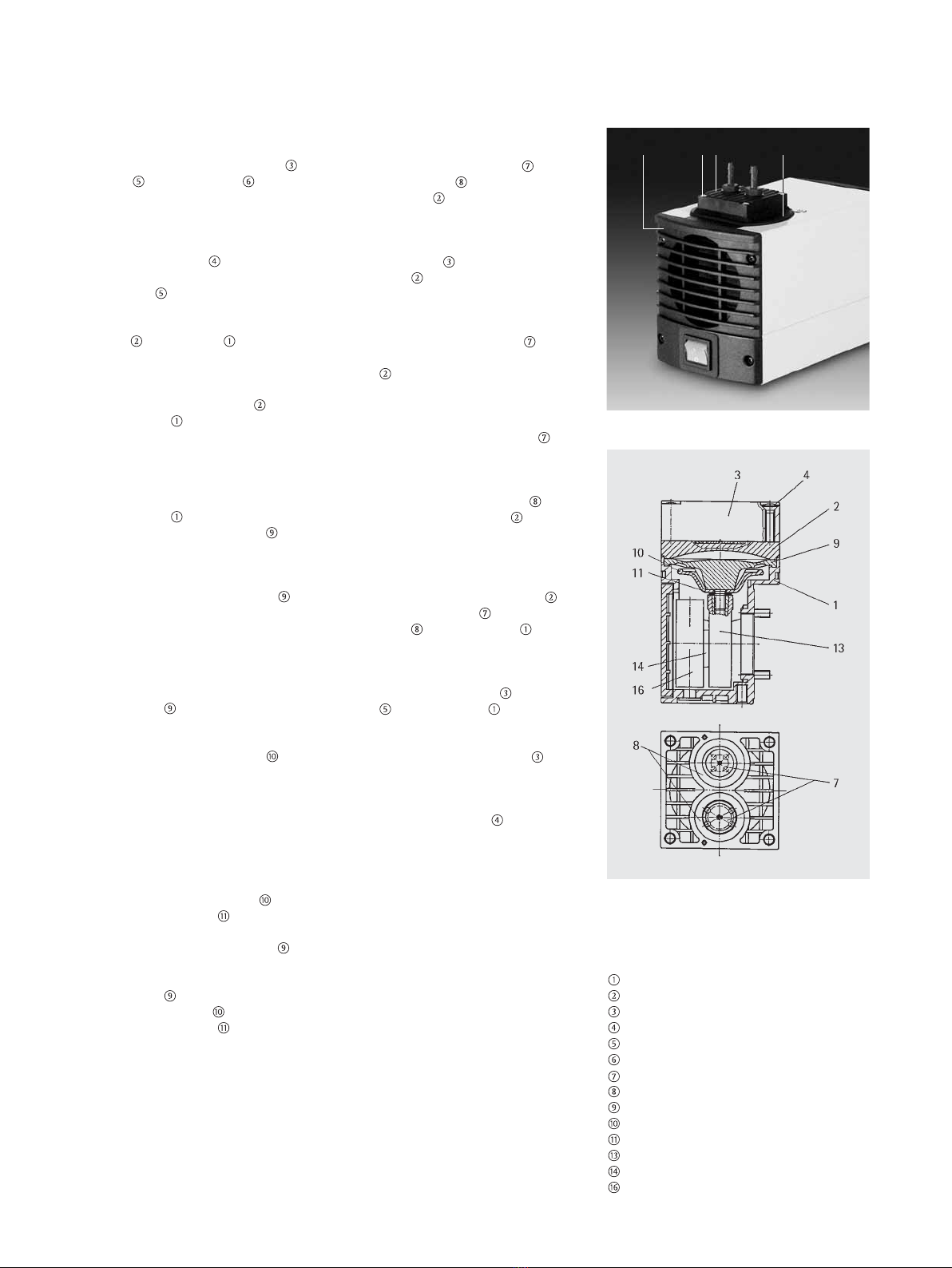

– At the pump head, remove the

protection plugs from the hose

connectors.

– Mounting the accessory parts filter

or silencer (if present): If the pump

is used as a vacuum pump, mount

a silencer at the pressure side if

necessary. If the pump is used as

a compressor, mount a filter at the

suction side if necessary.

• Before mounting the filter or

silencer, unscrew the corresponding

hose connector from the threads in

the pump head.

– Connect the suction and pressure

lines (tube ID 4 mm). For flow

direction see marking on the pump

head.

– Arrange the suction and pressure

lines so that condensate cannot run

into the pump (sloping lines).

– For vacuum pumps: The gas dis-

charge at the pressure side must

be drained off safely and reliably.

– Plug the pump only into properly

installed grounded outlets.

– Compare the supply data with the

electrical data of the pump. The

voltage must not vary by more than

+10% and –10% from that shown

on the type-plate.

The pumps transfer, evacuate and

compress 100% oil-free.

1.1 Electrical Equipment

– See table 1 for full electrical data.

– The protection class of standard

versions is IP 20.

– The pumps are fitted with a thermal

– switch to protect against over-

loading.

1.2 Operating Conditions

– Handling air, gases, and vapours

at temperatures between

+5°C … +40°C.

– For maximum permissible operating

pressure, ultimate vacuum, and

flow capacity: see table 2.

The pumps must not be used in

areas where there is a danger of

explosion.

– The pumps must not be used for

liquids.

– Before pumping a medium, the

compatibility of materials of pump

head, diaphragm and valves with

the medium must be checked

(for pump materials: see table 3).

– Pumps that may be employed as

vacuum pump and compressor

must not be used to produce

vacuum and pressure at the same

time.

If your potential application lies

outside the above limits discuss it

with our technical adviser (see last

page for contact address).

1.3 Ambient Condition

When the pumps are operating the

following ambient conditions must

be maintained:

– Ambient temperature during

operation: between +5°C … +40°C.

– During operation an adequate

supply of air for cooling must be

provided.

– The pumps must not be used in

areas where there is a danger of

explosion.

1.4 Pump materials

See table 3.

!

!

!

!

!