025.0149-0 05/2009 rev.06

Apunte aca el nº de série del equipo:

15) TÉRMINOS DE LA GARANTÍA

15) TÉRMINOS DE LA GARANTÍA

14) ORIENTACIONES Y RECOMENDACIONES AMBIENTALES14) ORIENTACIONES Y RECOMENDACIONES AMBIENTALES

14) ORIENTACIONES Y RECOMENDACIONES AMBIENTALES

Ó

INFORMACI N TÉCNICA

TECHNICAL INFORMATION

PIEZAS ORIGINALES / ORIGINAL REPLACEMENT PARTS

(55) (47) 3451-6252 (55) (47) 3451-6051

DPTO EXPORT

Phone Fax

Rua Dona Francisca, 6 901

Fone (55)(47) 3451 6000 Fax (55) (47)3451 6055

JOINVILLE SC BRASIL

www.schulz.com.br

CEP 89219600

3420 Novis Pointe

Acworth, GA 30101

Phone # (770) 529-4731 / 32 / Fax # (770) 529-4733

www.schulzamerica.com

Schulz of America, Inc.

PEÇAS ORIGINAIS

10) MANTENIMIENTO PREVENTIVO

10) MANTENIMIENTO PREVENTIVO

11) MANTENIMIENTO CORRETIVO

11) MANTENIMIENTO CORRETIVO

Para garantizar la SEGURIDAD y la CONFIABILIDAD del producto, las reparaciones, el mantenimiento y los

ajustes deberán ser efectuados a través de nuestro más

cercano, el cual utiliza piezas originales Schulz.

Asistente Técnico/ Distribuidor Autorizado Schulz

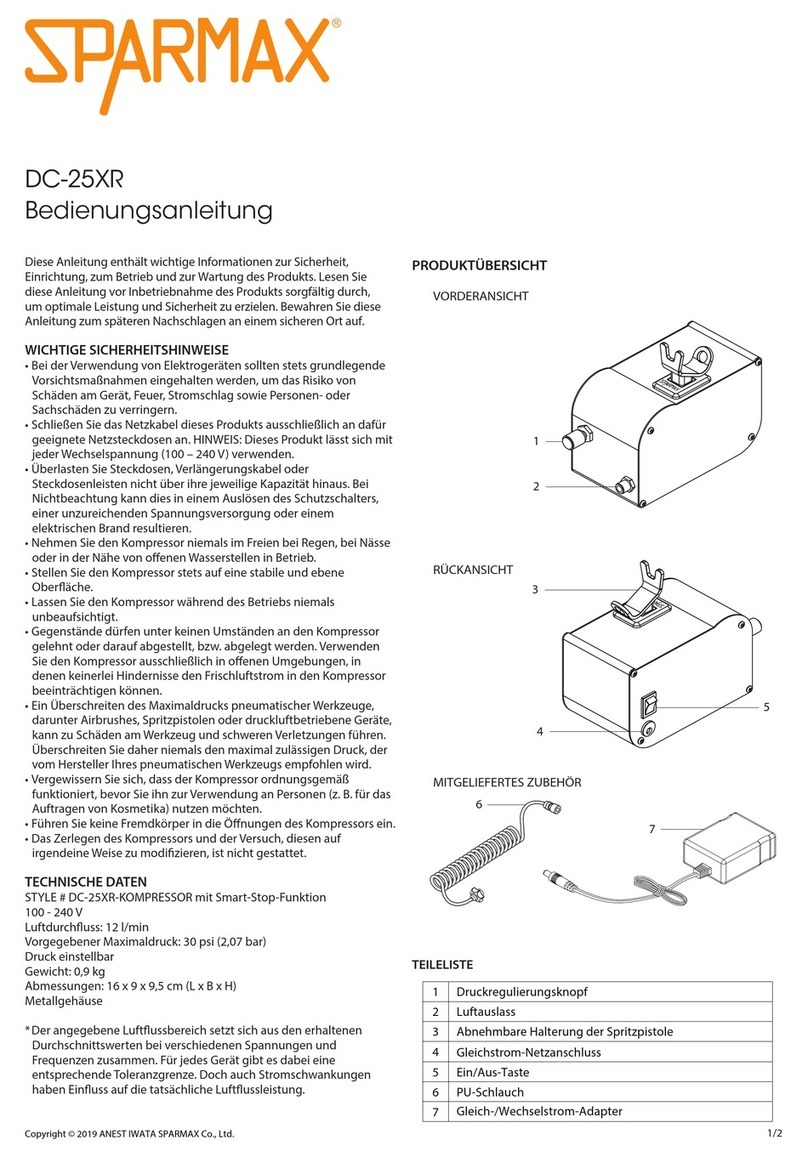

12) MONTAJE DE LOS AMORTIGUADORES DE VIBRACIÓN

12) MONTAJE DE LOS AMORTIGUADORES DE VIBRACIÓN

Procedimiento de instalación:

1.

2.

3.

4.

Escoja el lugar donde será instalado el producto.

Retire el compresor de la base de madera y colóquelo sobre los amortiguadores de

vibración, según se indica en la Figura 15.

El conjunto deberá nivelarse y el amortiguador deberá fijarse al pie del tanque a través

del tornillo.

Después de la instalación, evite empujar el producto para no estropear los

amortiguadores de vibración (use siempre una polipasto o pluma para recolocar el

producto).

13) GUÍA PARA SOLUCIÓN DE PROBLEMAS FRECUENTES

13) GUÍA PARA SOLUCIÓN DE PROBLEMAS FRECUENTES

13) GUÍA PARA SOLUCIÓN DE PROBLEMAS FRECUENTES

13) GUÍA PARA SOLUCIÓN DE PROBLEMAS FRECUENTES

Esta sección le proporciona una lista de los problemas que se encuentran con mayor frecuencia, sus causas y las

acciones correctivas. El operador o el personal de mantenimiento pueden efectuar algunas acciones correctivas,

y otras pueden requerir la asistencia de un técnico calificado del

.

Asistente Técnico/Distribuidor Autorizado

Schulz

Demanda del sistema excediendo

la capacidad del compresor.

Polea motora y/o motor fuera

de especificación.

Elemento filtrante obstruído.

Redimensione el compresor si es

necesario.

Verifique la Tabla 1 - Características

Técnicas, proceda los ajustes necesarios.

Cámbielo.

Producción de aire

reducida.

(Manómetro permanece

indicando una presión

abajo de la nominal de

trabajo).

PROBLEMA

PROBLEMA

CAUSA POSIBLE

CAUSA POSIBLE

SOLUCIÓN POSIBLE

SOLUCIÓN POSIBLE

Caída o falta de tensión en la red eléctrica.

Motor eléctrico dañado.

Reservatorio (tanque) de aire lleno de aire.

Válvula de retención no sella devido

a presencia de impurezas.

Verifique la instalación y/o aguarde la

estabilización de la red.

Encamínelo al Técnico especializado.

El motor eléctrico partirá cuando la presión

en el reservatorio (tanque) disminuya.

Encamine el compresor al más cercano.

Asistente Técnico/

Distribuidor Autorizado Schulz

Motor no

enciende.

Obs.: No insista en

arrancar el motor sin

antes constatar y

eliminar al causa del

problema.

Fusible de la instalación quemado. Busque la causa de la quema (vea Tabla 3).

Escape de aire en el compresor. Re-apriete los pernos y/o las conexiones.

Sentido de rotación incorrecto. Vea item 3, Capítulo 9 - Procedimiento de

Arranque Inicial.

Temperatura ambiente elevada (max. 40 C).

oMejore las condiciones de instalación.

Sobrecalientamiento del

bloque compresor. Polea motora y/o motor fuera

de la especificación.

Aceite lubricante incorrecto o bajo

nivel de aceite.

Carbonización de la placa de válvula.

Elemento filtrante obstruído.

Utilice el aceite conforme indica este Manual

o verifique el nivel y adicione si es necesario.

Proceda a la limpieza de la misma a cada 9

meses o 1000 horas de servicio.

Cámbielo.

Red eléctrica subdimensionada o deficiente. Consulte un Técnico calificado.

Sobrecalientamiento del

motor eléctrico.

No fue efectuado el cambio de aceite

en el interválo recomendado.

Proceda el cambio de las piezas con el

. Verifique la Tabla 4, el interválo

de cambio.

Asistente Técnico/Distribuidor Autorizado

Schulz

Operando en ambiente no adecuado. Mejore las condiziones del local y

cambie las piezas con el .

Asistente

Técnico/Distribuidor Autorizado Schulz

Desgaste prematuro de

los componentes

internos de la unidad

compresora.

Verifique la Tabla 1 - Características

Técnicas, proceda los ajustes necesarios.

Demanda del sistema excediendo

la capacidad del compresor. Redimensione el compresor si es

necesario.

Elementos de fijación sueltos.

Volante/polea e protector de correa sueltos.

Ubique y re-apriete.

Re-aprietelos.

Nível de ruído o golpes

anormales.

Nível de vibracón

anormal.

Instalación incorrecta del producto. Reinstalar el producto en lugar

adecuado y/o verifique las condiciones

de uso del amortiguador anti-vibratório.

Correa(s) desalinhada(s) o floja(s). Ajuste-a(s) según indican las Figuras2y3.

Schulz S.A., dentro de los límites fijados por estos Términos, asegura al primer comprador usuario de este

producto la garantía contra defecto de fabricación por un período de 1 (un) año (incluído período de la

garantía legal - primeros 90 (noventa) días), contado a partir de la fecha de emisión de la factura de venta.

CONDICIONES GENERALES DE LA GARANTÍA

EXTINCIÓN DE LA GARANTÍA

OBSERVACIONES

Nota:

A.

C.

D.

E.

F.

G.

A.

B.

A.

B.

C.

D.

E.

F.

G.

La atención en garantía se realizará solamente mediante la presentación de la Factura de Venta (original).

Se excluyen de la garantía componentes que se desgastan naturalmente con el uso regular y que son

influenciados por la instalación y forma de utilización del producto, tales como: elemento del filtro de aire,

junturas, válvulas, anillos, cilindro, presostato, manómetro, llave de servicio, pistones, bielas, cigüenal,

rodamientos, reten, tapón de drenaje, visor de nivel de aceite, varilla nivel de aceite, purgador y correas. Son

de responsabilidad de Schulz S.A., los gastos relacionados con los servicios que involucren los componentes

que se acaban de mencionar, solamente en los casos en que el

constate que se trata de defecto de fabricación.

La garantía no incluirá los servicios de instalación y limpieza, ajustes solicitados por el cliente, reemplazo de

aceite lubricante, daños en la parte externa del producto así como los que éste sufra por causa de un mal uso,

oxidación del reservatorio(tanque) de aire proveniente de agentes externos, exposición a la intemperie,

drenaje inadecuado o instalación en desacuerdo con el item 2.1 del Capítulo 8 - Instalación, negligencia,

modificaciones, uso de accesorios indebidos, mal dimensionamiento para la aplicación a que se destina el

compresor, caídas, perforaciones, utilización en desacuerdo con el Manual de Instrucciones, conexiones

eléctricas en tensiones impropias o en redes sujetas a oscilaciones excesivas o sobrecargas.

Ningún representante o revendedor está autorizado para recibir producto de cliente para hacerlo llegar al

o para retirarlo para devolución al mismo y suministrar

informaciones en nombre de Schulz S.A. sobre el progreso del servicio.

Schulz S.A. o el no se responsabilizarán por eventuales

daños o demora derivados de no observar este punto.

El aceite lubricante utilizado sea el recomendado en este Manual de Instrucciones y las piezas de reposición

utilizadas sean las originales Schulz.

Esta Garantía se considerará nula cuando:

Llegue a su fin el plazo de su validez.

El producto se entregue a personas no autorizadas por Schulz S.A. para ser reparado, se verifiquen señales de

violación de sus características originales o se realice la instalación por fuera de los estándares de fábrica.

Este compresor fue suministrado de acuerdo con las especificaciones técnicas del cliente: caudal, presión de

operación y tensión, en el acto del pedido de compra junto al

.

El principio de funcionamiento y lubricación de su compresor alternativo de pistón es primordial, el cual

necesita también de reemplazo de aceite a intervalos regulares para tener un correcto funcionamiento y una

vida útil larga, según se indica en este Manual de Instrucciones.

El plazo para la ejecución de un servicio s .

Son de responsabilidad del cliente los gastos ocasionados por el atendimiento de llamadas consideradas

improcedentes.

Ningún revendedor, representante o tiene autorización para

alterar estos Términos o para asumir compromisos en nombre de Schulz S.A.

Los dibujos son sólo de carácter orientativo.

La atención será realizado por el técnico mediante las condiciones de logística local.

Schulz S.A. se reserva el derecho de promover alteraciones aquí incluídas sin previo aviso para el

producto.

B.

H.

Cualquier intervención en garantía debe ser realizada exclusivamente por los Asistentes Técnicos/

Distribuidores Autorizados de Compresores Schulz.

Asistente Técnico/Distribuidor Autorizado

Schulz

El fabricante del motor eléctrico y llave eléctrica solamente concedera garantia, si en el informe técnico emitido

por su representante técnico comprobar defecto de fabricación. Los defectos que provengan de una mala

instalación no están cubiertos por la garantía.

Asistente Técnico/Distribuidor Autorizado Schulz

Asistente Técnico/Distribuidor Autorizado Schulz

Queda excluida de la garantía cualquier reparación o resarcimiento por daños ocasionados durante el

transporte (de ida o vuelta del Asistente Técnico/Distribuidor Autorizado de Compresor Schulz.

Asistente Técnico/Distribuidor Autorizado

Schulz

Asistente Técnico/Distribuidor Autorizado Schulz

Asistente Técnico/Distribuidor Autorizado Schulz

Acúmulación de polvo sobre el compresor. Limpie el compresor externamente.

Temperatura elevada del

aire. Nota: Si el

compresor operar en

servicio contínuo el aire

de descarga debe ser

direccionado para fuera

del ambiente.

Drene el tanque a través de el drenaje,

conforme indicado en la Figura 8.Para su

comodidad instale un purgador electrônico -

Modelo PS 16, que puede ser adquirido a

través del .

Asistente Técnico/Distribuidor

Autorizado Schulz

Exceso de agua en el reservatorio

(tanque) de aire.

Presión del tanque se

eleva rápidamente o

arranques muy

frecuentes (normal es

en torno de 6 veces

por hora en los

compresores).

Temperatura ambiente elevada (40 C).

oMejore las condiciones de la instalación.

Elemento filtrante obstruído. Cámbielo.

Compresor funciona

continuamente

(versiones con

control de presión).

Conexión eléctrica incorrecta.

(Control de presión no conectado a

la red eléctrica.

Vea el Capítulo 8 - Instalación, item Conexión

Eléctrica, Figuras 4 al 6.

Demanda del sistema excediendo

la capacidad del compresor. Redimensione el compresor

si es necesario.

1. Descarte de Efluente Líquido

La presencia de efluente líquido o condensado de depósito (tanque) no tratado en ríos, lagos u otras corrientes

hídricas receptoras puede afectar de manera adversa la vida acuática y la calidad del agua.

El condensado removido diariamente del depósito(tanque), según el Capítulo 10 - Mantenimiento Preventivo,

debe ser acondicionado en recipiente y/o en red recolectora adecuada para su posterior tratamiento.

Schulz S.A., recomienda tratar adecuadamente el efluente líquido producido en el interior del depósito(tanque)

del compresor a traves de procesos que busquen garantizar la protección al medio ambiente y la sana calidad de

vida de la población, en conformidad con los requisitos reglamentares de la legislación vigente.

Entre los métodos de tratamiento, pueden utilizarse los físico-químicos, químicos y biológicos.

El tratamiento puede ser efectuado por el propio establecimiento o a traves de servicio tercerizado.

El descarte del aceite lubricante, proveniente del cambio del aceite lubricante localizado en el cárter del

compresor de pistón debe cumplir con los requisitos reglamentares de la legislación vigente en el país en donde

Schulz haya vendido el producto.

La generación de residuos sólidos es un aspecto que debe ser considerado por el usuario cuando utiliza y hace

mantenimiento a su equipo. Los impactos causados al medio ambiente pueden provocar alteraciones

significativas en la calidad del suelo, la calidad del agua superficial y del subsuelo y en la salud de la población, a

través de la disposición inadecuada de los residuos descartados (en vías públicas, corrientes hídricas

receptoras, aterros o terrenos baldíos, etc.).

Schulz S.A., recomienda el manejo de los residuos oriundos del producto desde su generación, manipulación,

transporte, tratamiento, hasta su disposición final.

Un manejo adecuado debe considerar las siguientes etapas: cuantificación, calificación, clasificación, reducción

en la fuente, recolección y recolección selectiva, reciclaje, almacenamiento, transporte, tratamiento y destino

final.

El descarte de residuos sólidos debe hacerse de acuerdo con los requisitos reglamentares de la legislación

vigente a nivel local.

2. Drenaje del Aceite Lubricante del Cárter

3. Descarte de Residuos Sólidos (piezas en general y empaque del producto)

Cámbielo.

Cambie el aceite, vea Capítulo 10 -

Mantenimiento Preventivo, item 3.

Demanda del sistema

la capacidad del compresor.

excediendo Redimensione el compresor si es necesario.

Elemento filtrante obstruído.

No fue efectuado el cambio de aceite

en el interválo recomendado.

Filtración.

Temperatura ambiente elevada (Max. 40 C)

0

Localice y eliminelo.

Mejore las condiciones de la instalación.

Consumo excesivo de

aceite lubricante.

Obs.: Es común el

compresor consumir

más aceite en las

primeras 200 horas de

servicio, hasta el

perfecto asentamiento

de los anillos.

Aceite lubricante

con color extraño.

Utilice el aceite lubricante mineral

conforme indica este manual.

Aceite incorrecto.

Presencia de água en el aceite.

(Coloración blancuzca)

Presencia de água en el aceite.

(Coloración blancuzca)

Redimensione el compresor, o la

forma de utilización.

Cambie el aceite lubricante y opere el

compresor de 2 etapas durante un período de

30 minutos a una presión de 100 psig

(7,0 barg), tal operación irá a remover

condensación interna en el bloque (bomba).

Después opere el compresor en torno de 6

veces por hora (70% em trabajo y 30%

apagado/alívio).

IMPORTANTE

!- Las instrucciones de mentenimiento preventivo consideran condiciones normales de operación. En caso

de que el compresor esté instalado en área contaminada, aumente la periodicidad de las inspecciones.

- Desconecte el compresor y remueva a agua y el aire del tanque, al final de cada trabajo.

** Procedimiento para montaje de filtros frontales en los modelos CSV 15 MAX al MSWV 80, para los demas

proceder la montaje conforme Figura 14 ( item 1*).

7.

A.

* Vea item 9, Capítulo 6 - Instrucciones de Seguridad.

A cada 9 meses o 1000 horas (lo que primero ocurra)

8

9. Piezas desechables

A.

Inspeccione, reapriete y limpie: las válvulas (situadas entre la parte superior del cilindro y la tapa del mismo),

válvula de retención * ubicada en el tanque o base, inspeccione los tornillos localizados en el interior de la

unidad compresora y lubrique la válvula de descarga item 2, Figura 10. Efectúela a través de nuestro Asistente

Técnico/ Distribuidor Autorizado Schulz más cercano.

Realice la calibración del control de presión, manómetro y válvulas (de seguridad, piloto, item 1, Figura 10 y

descarga) en un organismo autorizado. Y/o de acuerdo con las normas de la legislación local. Esta operación

debe ser realizada en un dispositivo no acoplado en el reservatorio (tanque) de aire.

Todos los sistemas de aire comprimido contienen piezas de mantenimiento (aceite lubricante, filtros) que

deben cambiarse periódicamente. Esas piezas usadas pueden contener contaminantes o sustancias que

estén reguladas y deberán desecharse de acuerdo a las regulaciones y leyes locales, estatales y federales.

Vea Capítulo 14 - Orientaciones y Recomendaciones Ambientales.

8. Anualmente

A.

FIGURA 15