Siko MSA501 Operation manual

MSA501, MBA501 Datum 14.12.2010 Art.Nr. 85613 Änd. Stand 449/10 1

Messweg

erf. Bandlänge = Messweg + 80mm (min. 200mm)

DEUTSCH

Sensordarstellungen sind exemplarisch und gültig

für alle Bauformen, sofern nicht gesondert be-

schrieben.

1. Gewährleistungshinweise

Lesen Sie vor der Montage und der Inbetriebnahme

dieses Dokument sorgfältig durch. Beachten Sie zu

Ihrer eigenen Sicherheit und der Betriebssicherheit

alle Warnungen und Hinweise.

Ihr Produkt hat unser Werk in geprüftem und be-

triebsbereitem Zustand verlassen. Für den Betrieb

gelten die angegeben Spezifikationen und die

Angaben auf dem Typenschild als Bedingung.

Garantieansprüche gelten nur für Produkte der

Firma SIKO GmbH. Bei dem Einsatz in Verbindung

mit Fremdprodukten besteht für das Gesamtsystem

kein Garantieanspruch.

Reparaturen dürfen nur im Werk vorgenommen

werden. Für weitere Fragen steht Ihnen die Firma

SIKO GmbH gerne zur Verfügung.

2. Identifikation

Magnetsensor: Das Typenschild zeigt den Ge-

rätetyp mit Variantennummer. Die Lieferpapiere

ordnen jeder Variantennummer eine detaillierte

Bestellbezeichnung zu.

z.B. MSA501-0023

Varianten-Nr.

Geräte-Typ

•

•

•

•

Magnetband: Das Magnetband ist durch eine fort-

laufende Bedruckung identifizierbar.

Benutzerinformation

MSA501, MBA501

Magnetsensor, Magnetband

Chargennummer

Werkstoff-Trägerband

MBA Typ

MBAxxxx WT NNNNNN

3. Kurzbeschreibung

Der Sensor erfasst die absolute Weginformation

des codierten Magnetbandes MBA501. Über die

Geberschnittstelle kann der absolute Positions-

wert mit einer Auflösung von 5µm (bzw. 10µm)

von einer übergeordneten Steuerung ausgelesen

werden. Optional steht zusätzlich eine Inkremen-

tal-Schnittstelle mit Quadratursignalen in unter-

schiedlichen Auflösungen zur Verfügung. Über

einen externen Eingang kann der Sensor in ver-

schiedene Betriebsmodi versetzt werden (Parame-

trierung, Kalibrierwert setzen).

In der durch den externen Eingang "Config" eing-

stellten Servicemode-Betriebsart arbeitet die

Datenschnittstelle (D+, D-) im bidirektionalen

RS485-Mode. Mit Hilfe eines RS485/RS232-Pro-

tokollwandlers kann der Sensor an einen PC an-

geschlossen und über ein beliebiges Terminal-

programm gemäß dem definierten Befehlssatz

parametriert werden.

Zu Diagnosezwecken befindet sich an der Oberseite

des Sensors eine Zweifarben-LED, welche die Darstel-

lung von Fehler- bzw. Status-Zuständen erlaubt.

4. Mechanische Montage

Die Montage darf nur gemäß der angegebenen IP-

Schutzart vorgenommen werden. Das System muss

ggfs. zusätzlich gegen schädliche Umwelteinflüs-

se, wie z.B. Spritzwasser, Staub, Schläge, Tempe-

ratur geschützt werden.

Montage Magnetband

Die Montage muss plan zur Montagefläche bzw. der

zu messenden Strecke erfolgen. Welligkeiten ver-

schlechtern immer die Messgenauigkeit. Es ist für

ausreichenden mechanischen Schutz zu sorgen.

(z.B. gegen Schläge und Vibration).

Aus technischen Gründen muss bei der Länge, ge-

genüber der Messstrecke, ein Zumaß von 80mm

berücksichtigt werden.

2 MSA501, MBA501 Datum 14.12.2010 Art.Nr. 85613 Änd. Stand 449/10

NNNNNN

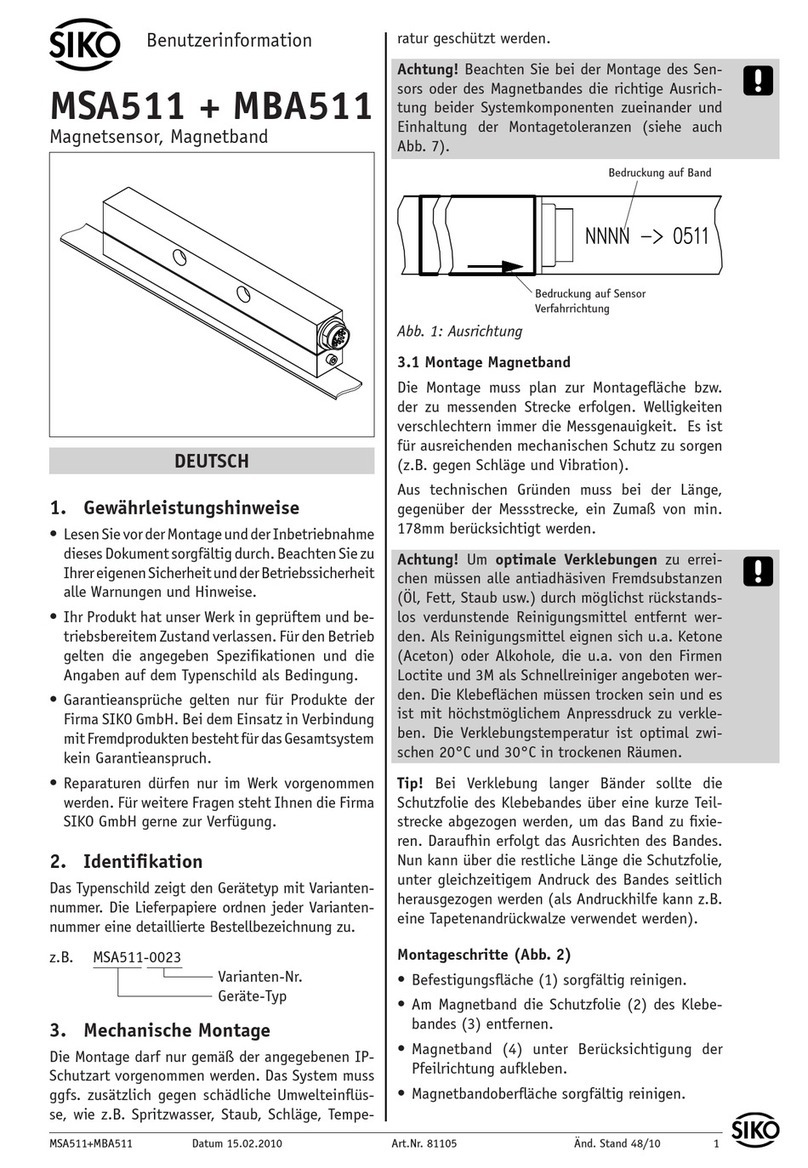

Verfahrrichtung

Bedruckung auf Band

Bedruckung auf Sensor

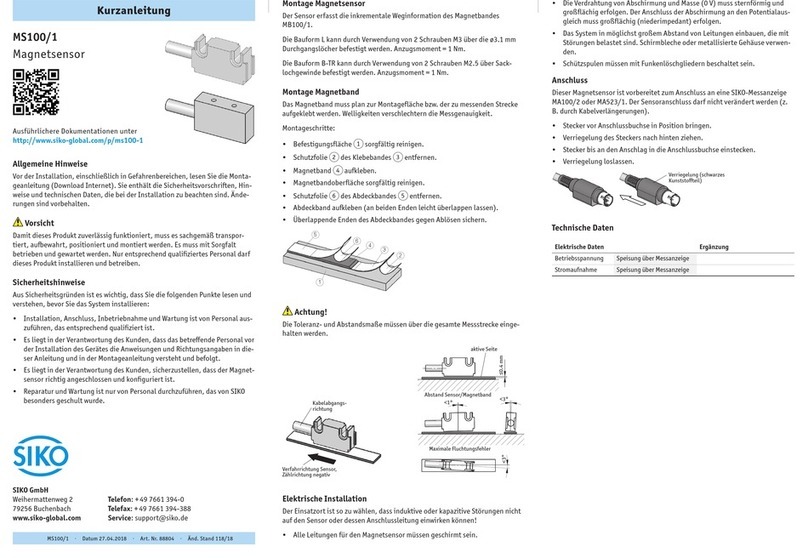

Abb. 6: Ausrichtung

Abb. 2 Abb. 3

Abb. 4 Abb. 5

Abb. 1: Montage Magnetband

Achtung! Um optimale Verklebungen zu erreichen

müssen alle antiadhäsiven Fremdsubstanzen (Öl,

Fett, Staub usw.) durch möglichst rückstandslos

verdunstende Reinigungsmittel entfernt werden.

Als Reinigungsmittel eignen sich u.a. Ketone (Ace-

ton) oder Alkohole, die u.a. von den Firmen Locti-

te und 3M als Schnellreiniger angeboten werden.

Die Klebeflächen müssen trocken sein und es ist

mit höchstmöglichem Anpressdruck zu verkleben.

Die Verklebungstemperatur ist optimal zwischen

20°C und 30°C in trockenen Räumen.

Tip! Bei Verklebung langer Bänder sollte die

Schutzfolie des Klebebandes über eine kurze Teil-

strecke abgezogen werden, um das Band zu fixie-

ren. Daraufhin erfolgt das Ausrichten des Bandes.

Nun kann über die restliche Länge die Schutzfolie

unter gleichzeitigem Andruck des Bandes, seitlich

herausgezogen werden (als Andruckhilfe kann z.B.

eine Tapetenandrückwalze verwendet werden).

Montageschritte (Abb. 1)

Befestigungsfläche (1) sorgfältig reinigen.

Am Magnetband die Schutzfolie (2) des Klebe-

bandes (3) entfernen.

Magnetband (4) unter Berücksichtigung der

Abgleichrichtung aufkleben.

Magnetbandoberfläche sorgfältig reinigen.

Am Abdeckband (5) die Schutzfolie (6) des Kle-

bebandes entfernen.

Abdeckband aufkleben (an beiden Enden leicht

überlappen lassen).

Die überlappenden Enden des Abdeckbandes gegen

Ablösen sichern.

•

•

•

•

•

•

•

gebung besteht Abschälgefahr. In solchen Fällen

sind Montagearten, wie in Abb. 3 und 4 gezeigt,

geeigneter.

Den optimalen Schutz bietet die Montage in ei-

ner Nut (Abb. 5), die so tief sein sollte, dass das

Magnetband vollständig darin eingebettet werden

kann.

Achtung! Sobald das Abdeckband aufgebracht

wurde, ist der Bandaufdruck nicht mehr sichtbar.

Es wird empfohlen, das Abdeckband entsprechend

zu markieren.

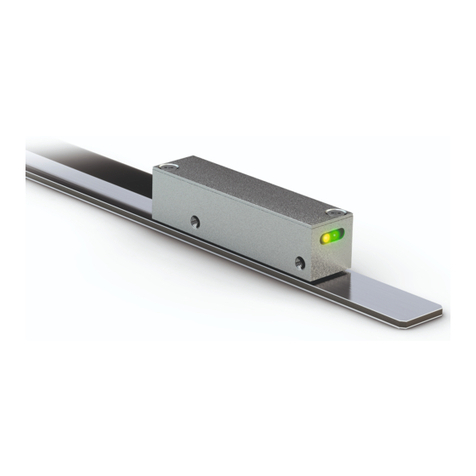

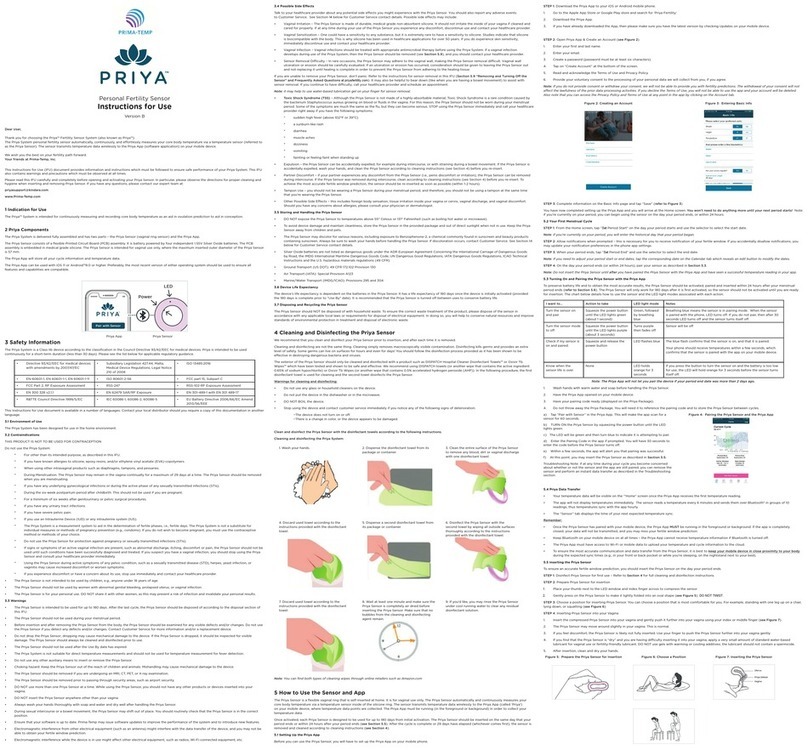

Die Lage des Sensors zum Magnetband ist genau

definiert. Bei der Montage ist insbesondere zu be-

achten, dass über die gesamte Messstrecke zwi-

schen Band und Sensor ein Luftspalt eingehalten

wird, unabhängig ob das Band oder der Sensor

bewegt wird (Abb. 7). Als Montagehilfe kann die

beiliegende Abstandslehre verwendet werden.

Größere Montageabweichungen können zu Mess-

fehlern bzw. zu Funktionsstörungen führen.

Bei Verwendung eines Abdeckbandes reduziert

sich der eff. Abstand um die Dicke des Abdeck-

bandes inkl. Klebefilm.

Achtung! Die Beeinflussung durch magnetische

Felder ist zu vermeiden. Insbesondere dürfen kei-

ne Magnetfelder (z.B. Haftmagnete oder andere

Dauermagnete) in direkten Kontakt mit dem Ma-

gnetband geraten.

Montagebeispiele

Die einfache Montageart, durch angeschrägtes

Schutzband (Abb. 2), ist nur in sehr geschützter

Umgebung zu empfehlen. Bei ungeschützter Um-

Montage Sensor

Der Magnetsensor muss so montiert werden, dass

die Pfeilrichtung des Sensoraufdrucks mit der

Pfeilrichtung des Bandaufdrucks übereinstimmt

(siehe Abb. 6).

MSA501, MBA501 Datum 14.12.2010 Art.Nr. 85613 Änd. Stand 449/10 3

Abb. 7: Montagetoleranzen, Maße in mm

0.2 ... 1.3

<1° <4°

Verfahrrichtung

<1.5°

<3

Ansichtseite = Steckseite

Ansichtseite = Steckseite

5. Elektrischer Anschluss

Verdrahtungsarbeiten dürfen nur spannungslos

erfolgen.

Vor dem Einschalten sind alle Leitungsanschlüsse

und Steckverbindungen zu überprüfen.

Hinweise zur Störsicherheit

Alle Anschlüsse sind gegen äußere Störeinflüsse

geschützt. Der Einsatzort ist aber so zu wählen,

dass induktive oder kapazitive Störungen nicht

auf den Geber oder dessen Anschlussleitungen

einwirken können! Durch geeignete Kabelfüh-

rung und Verdrahtung können Störeinflüsse (z.B.

von Schaltnetzteilen, Motoren, getakteten Reg-

lern oder Schützen) vermindert werden.

Erforderliche Maßnahmen:

Verwendung einer geschirmten Anschlussleitung

mit paarweise verdrillten Litzen. Die Aderpär-

chen sind den entsprechenden differentiellen

Signalen zuzuordnen (D+, D-), (T+, T-), (A, /A),

(B, /B) (Empfehlung: Encoder-/Resolver-Leitung

Fa. LAPP-Kabel, 5*2*0,14²+2*0,5², Typ-Nr.:

70388728).

Die Verdrahtung von Abschirmung und Masse

(GND) muss sternförmig und großflächig erfolgen.

Der Anschluss der Abschirmung an den Potenti-

alausgleich muss großflächig (niederimpedant)

erfolgen.

Das System muss in möglichst großem Abstand von

Leitungen eingebaut werden, die mit Störungen

belastet sind; ggfs. sind zusätzliche Maßnahmen

wie Schirmbleche oder metallisierte Gehäuse

•

•

•

•

•

vorzusehen. Leitungsführungen parallel zu Ener-

gieleitungen vermeiden.

Schützspulen müssen mit Funkenlöschgliedern

beschaltet sein.

Spannungsversorgung: 4,5VDC ... 30VDC

(verpolgeschützt)

Leistungsaufnahme: <1,5W

5.1 Anschlussbelegung

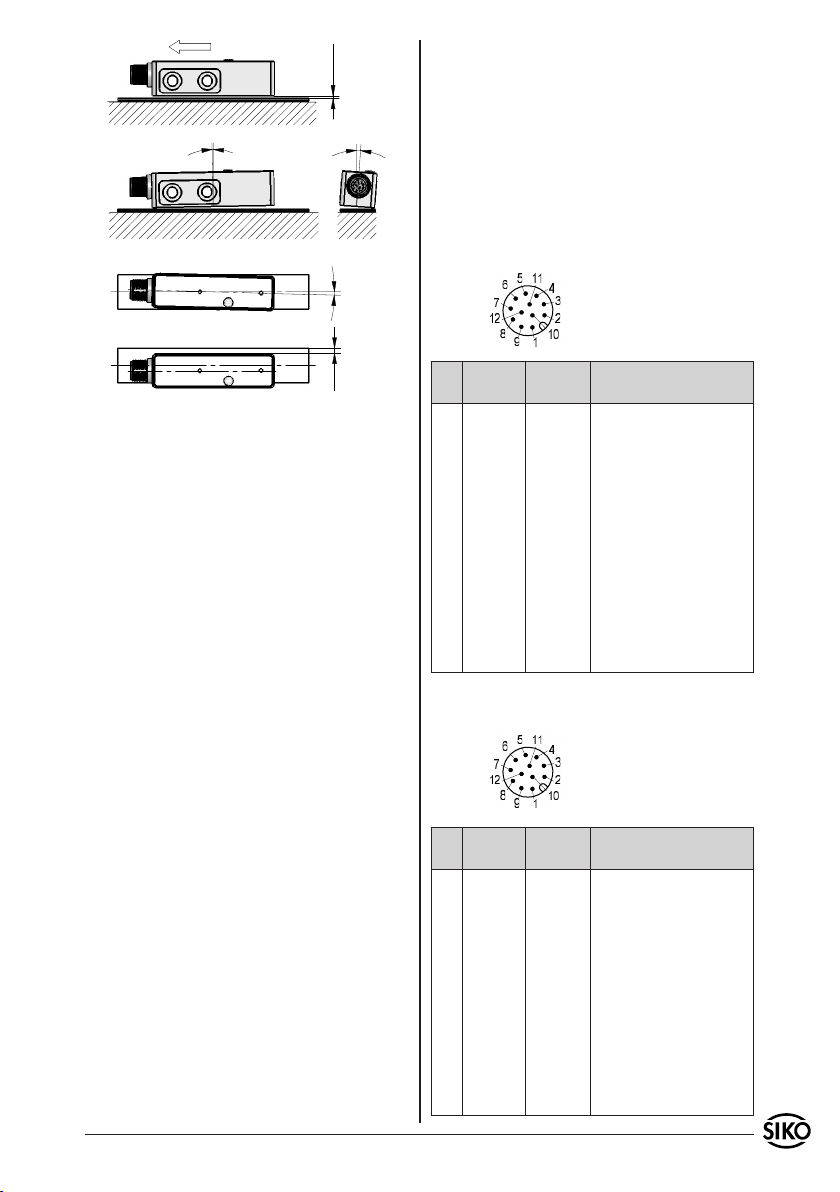

Anschluss SSI mit 12-pol. Stiftkontakt.

•

Pin Signal

mit LD

Signal

ohne LD

Beschreibung

1 - - - - - - - - -

2 D+ D+ SSI-Daten + bzw. DÜA im Servi-

cemode

3 D- D- SSI-Daten – bzw. DÜB im Servi-

cemode

4 T- T- SSI-Takteingang -

5 +UB +UB Versorgungsspannung Sensor

6 /A - - - Invertiertes Quadratursignal

7 A - - - Quadratursignal

8 /B - - - Invertiertes Quadratursignal

9 B - - - Quadratursignal

10 Config Config Kalibriereingang bzw. umschal-

ten in Servicemode

11 T+ T+ SSI-Takteingang +

12 GND GND Masseanschluss Sensor

Anschluss RS485 (SIKONETZ3) mit 12-pol. Stift-

kontakt.

Pin Signal

mit LD

Signal

ohne LD

Beschreibung

1 - - - - - - - - -

2 DÜA DÜA Daten +

3 DÜB DÜB Daten –

4 - - - - - - - - -

5 +UB +UB Versorgungsspannung Sensor

6 /A - - - Invertiertes Quadratursignal

7 A - - - Quadratursignal

8 /B - - - Invertiertes Quadratursignal

9 B - - - Quadratursignal

10 Config Config Kalibriereingang bzw. umschal-

ten in Servicemode

11 - - - - - - - - -

12 GND GND Masseanschluss Sensor

4 MSA501, MBA501 Datum 14.12.2010 Art.Nr. 85613 Änd. Stand 449/10

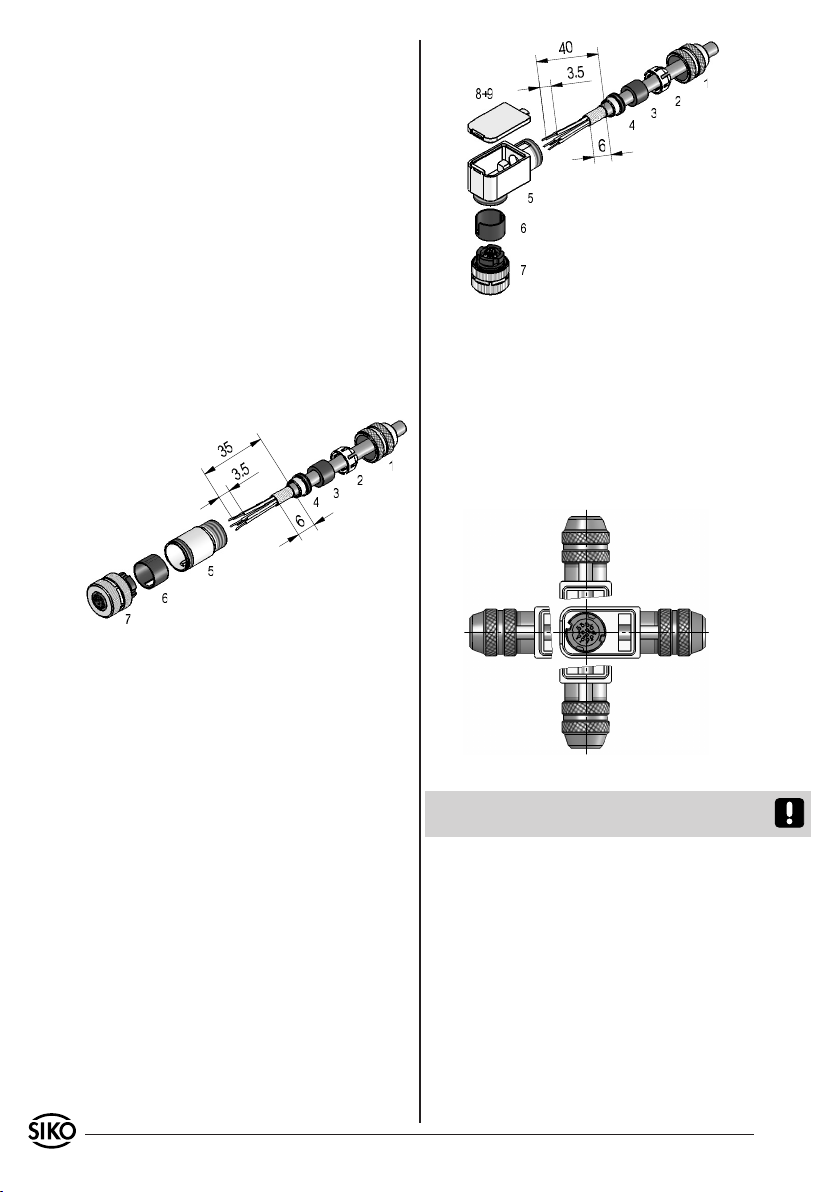

Abb. 10: Winkelstellungen

Abb. 9: Gegenstecker gewinkelt

Abb. 8: Gegenstecker gerade

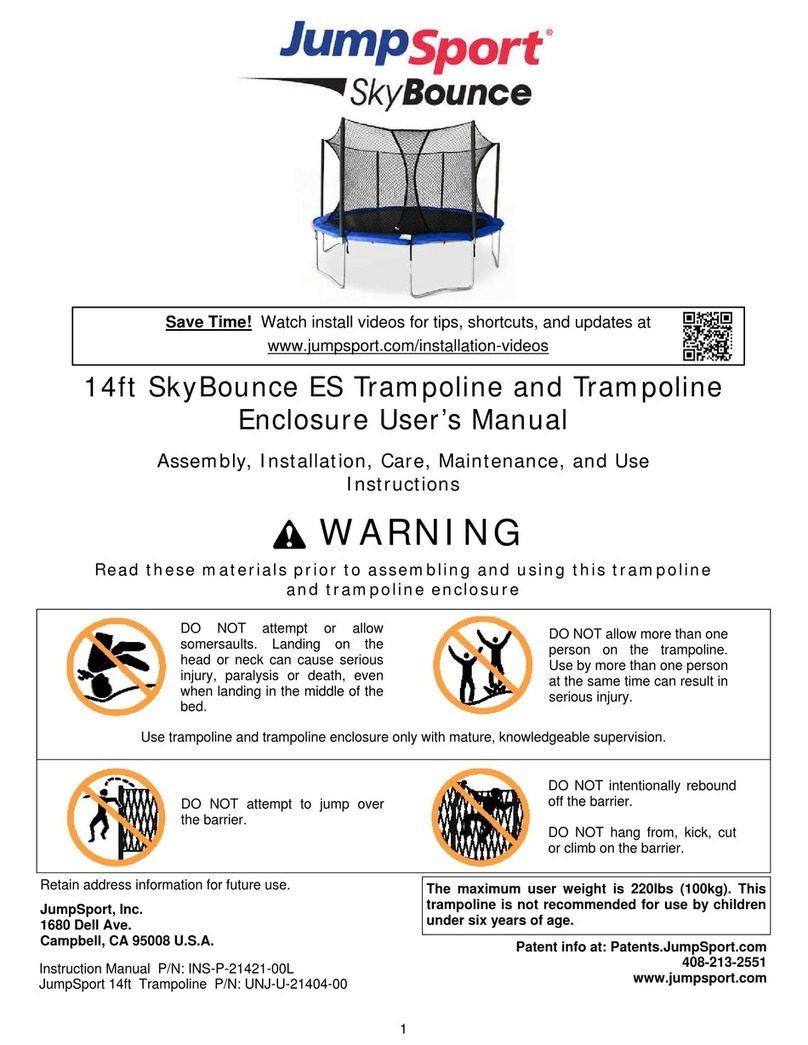

6. Zubehör Anschluss-Stecker

Gegenstecker gerade (12-pol.)

Bei SIKO als Zubehör unter Art.Nr. 85277 er-

hältlich. Litzenquerschnitt der Leitungen max.

0,25mm². Kabeldurchlass: 6-8mm.

Bei der Stecker-Montage gehen Sie bitte schritt-

weise vor (Abb. 8):

Pos. 1 ... 4 über Kabelmantel schieben.

Kabel abisolieren, Schirm kürzen und aufweiten.

Schirm um Pos. 4 legen und in Pos. 5 ein-

schieben.

Pos. 6 in Pos. 5 schieben.

Litzen an Pos. 7 löten (entspr. Anschlussplan)

und mit Pos. 5 verschrauben.

Pos. 3 in Pos. 2 stecken, beides in Pos. 1 schieben

und mit Pos. 5 verschrauben.

1.

2.

3.

4.

5.

6.

Gegenstecker gewinkelt (12-pol.)

Bei SIKO als Zubehör unter Art.Nr. 85278 er-

hältlich. Litzenquerschnitt der Leitungen max.

0,25mm². Kabeldurchlass: 6-8mm.

Bei der Stecker-Montage gehen Sie bitte schritt-

weise vor (Abb. 9):

Pos. 1 ... 4 über Kabelmantel schieben.

Kabel abisolieren, Schirm kürzen und aufwei-

ten.

Pos. 6 in Pos. 5 schieben.

Litzen durch das Gehäuse Pos. 5 führen. Schirm

um Pos. 4 legen und in Pos. 5 einschieben.

Pos. 3 in Pos. 2 stecken, beides in Pos. 1 schieben

und leicht auf Pos. 5 aufschrauben.

Litzen nach Anschlussplan an Kontakteinsatz

Pos. 7 löten.

Kontakteinsatz Pos. 7 in Pos. 5 einschrauben.

Dichtung Pos. 9 in Deckel Pos. 8 montieren.

Deckel Pos. 8 einhaken.

Druckschraube Pos. 1 festziehen.

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

Ändern der Winkelstellung (von Abb. 10):

Druckschraube Pos. 1 leicht aufdrehen.

Deckel Pos. 8 entfernen.

Kontakteinsatz Pos. 7 aufdrehen und in ge-

wünschte Winkelstellung (90° Schritte) verdre-

hen und wieder aufschrauben.

Deckel und Druckschraube montieren.

1.

2.

3.

4.

Die Softwarebeschreibung ist dem Beiblatt zu

entnehmen.

MSA501, MBA501 Datum 14.12.2010 Art.Nr. 85613 Änd. Stand 449/10 5

measuring

section

required tape length = measuring section + 80mm

(min. 200mm)

ENGLISH

Exemplary sensor illustrations are valid for all sen-

sor types unless described separately.

1. Warranty information

In order to carry out installation correctly, we

strongly recommend this document is read very

carefully. This will ensure your own safety and

the operating reliability of the device.

Your device has been quality controlled, tested

and is ready for use. Please observe all warnings

and information which are marked either directly

on the device or specified in this document.

Warranty can only be claimed for components

supplied by SIKO GmbH. If the system is used

together with other products, there is no warranty

for the complete system.

Repairs should be carried out only at our works.

If any information is missing or unclear, please

contact the SIKO sales staff.

2. Identification

Magnetic sensor: Please check the particular type

of unit and type number from the identification

plate. Type number and the corresponding version

are indicated in the delivery documentation.

e.g. MSA501-0023

version number

type of unit

Magnetic strip: identification by printing on the

strip.

•

•

•

•

User Information

MSA501, MBA501

Magnetic Sensor and Strip

Attention! To guarantee optimal adhesion oil,

grease dust etc. must be removed by using clean-

sing agents which evaporate without leaving resi-

dues. Suitable cleansing agents are e.g. ketones

(acetone) or alcohols; Messrs. Loctite and 3M can

both supply such cleaning liquid. Make sure that

the surface to be glued is dry and apply the strip

batch number

carrier strip

MBA type

MBAxxxx WT NNNNNN

3. Summary description

The sensor collects the absolute travel information

of the encoded magnetic band MBA501. The abso-

lute position value can be read from an upstream

control unit with a resolution of 5μm (or 10µm)

via encoder interface. In addition, an incremental

interface with quadrature signals in various reso-

lutions is available as an option. Various sensor

operational modes (parameterization, calibration

value) can be set via external input.

In the service mode set via the "Config" external

input, the data interface (D+, D-) functions in the

bidirectional RS485 mode. Using a RS485/RS232

protocol converter, the sensor can be connected

to a PC and parameterized according to the prede-

fined set of commands via any terminal program.

On the sensor's upper side, there is a two-colour

LED for diagnostic purposes, which permits the in-

dication of error and other states.

4. Installation

For mounting, the degree of protection specified

must be observed. If necessary, protect the unit

against environmental influences such as sprayed

water, dust, knocks, extreme temperatures.

Mounting the magnetic strip

The mounting surface / measuring track must be flat.

Buckles or bumps will lead to measuring inaccura-

cies. Please protect the magnetic strip from mecha-

nical damage (e.g. against blows and vibration).

For technical reasons the strip should be approx.

80mm longer than the actual measuring distance.

Other manuals for MSA501

1

This manual suits for next models

1

Table of contents

Languages:

Other Siko Accessories manuals