Siko MSK500/1 Operation manual

MSK500/1+MB500/1+MR500 Datum 12.05.2015 Art.Nr. 81413 Änd. Stand 87/15 1

MR500

MSK500/1

MB500/1

DEUTSCH

Sensordarstellungen sind exemplarisch und gül-

tig für alle Bauformen, sofern nicht gesondert be-

schrieben.

1. Gewährleistungshinweise

• LesenSievorderMontageundderInbetriebnahme

diesesDokumentsorgfältigdurch.BeachtenSiezu

IhrereigenenSicherheitundderBetriebssicherheit

alle Warnungen und Hinweise.

• Ihr Produkt hat unser Werk in geprüftem und

betriebsbereitem Zustand verlassen. Für den

BetriebgeltendieangegebenSpezifikationenund

die Angaben auf dem Typenschild als Bedingung.

• Garantieansprüche gelten nur für Produkte der

Firma SIKO GmbH. Bei dem Einsatz in Verbindung

mitFremdproduktenbestehtfürdasGesamtsystem

kein Garantieanspruch.

• Reparaturen dürfen nur im Werk vorgenommen

werden. Für weitere Fragen steht Ihnen die Firma

SIKO GmbH gerne zur Verfügung.

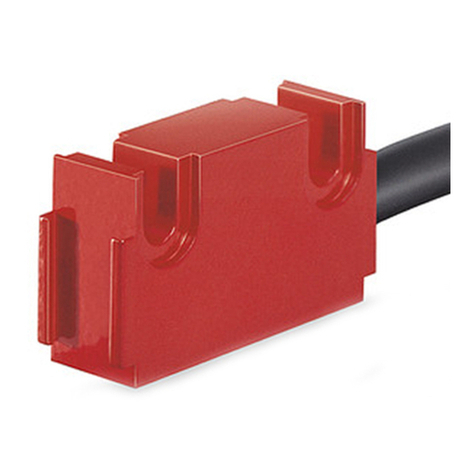

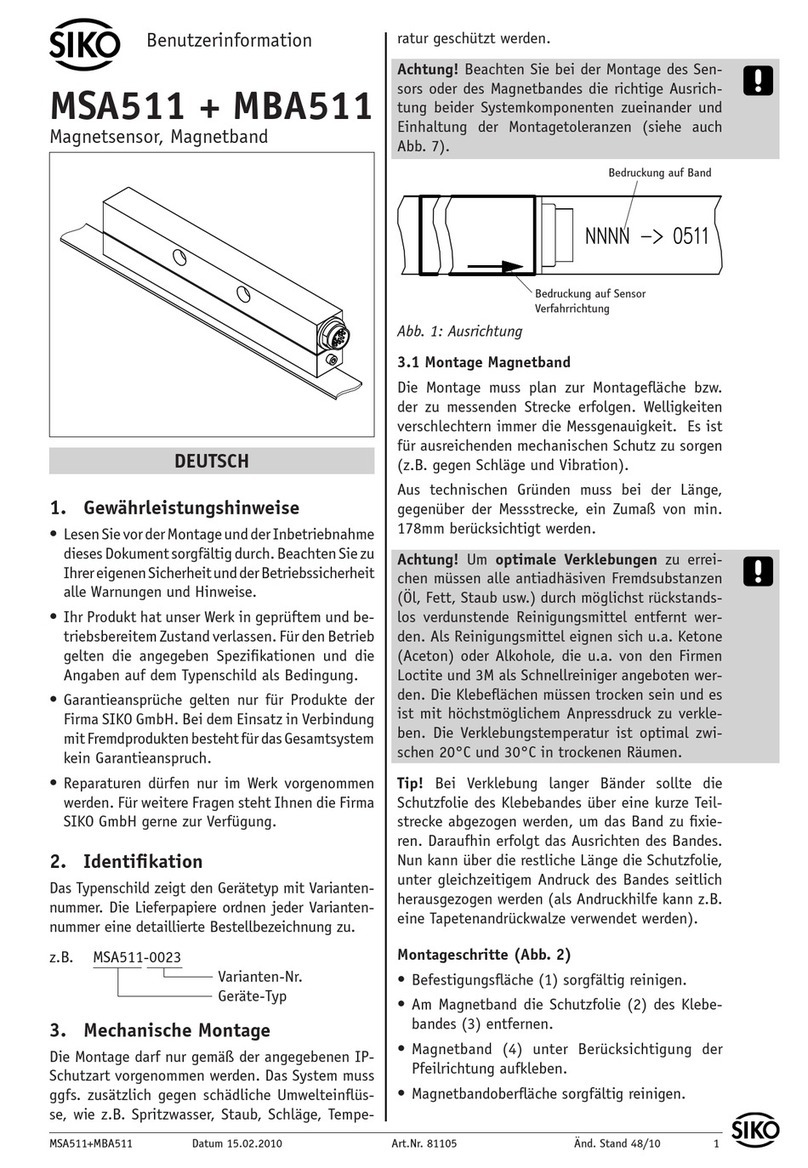

2. Identifikation

Magnetband: Das Magnetband ist durch eine fort-

laufende Bedruckung identifizierbar.

Magnetsensor: Das Typenschild zeigt den Geräte-

typ mit Variantennummer. Die Lieferpapiere ordnen

jeder Variantennummer eine detaillierte Bestellbe-

zeichnung zu.

z. B. MSK500/1-0023

Varianten-Nr.

Geräte-Typ

3. Mechanische Montage

Die Montage darf nur gemäß der angegebenen IP-

Schutzart vorgenommen werden. Das System muss

ggfs. zusätzlich gegen schädliche Umwelteinflüsse,

wie z. B. Spritzwasser, Lösungsmittel, Staub, Schlä-

ge, Vibrationen, starke Temperaturschwankungen

geschützt werden.

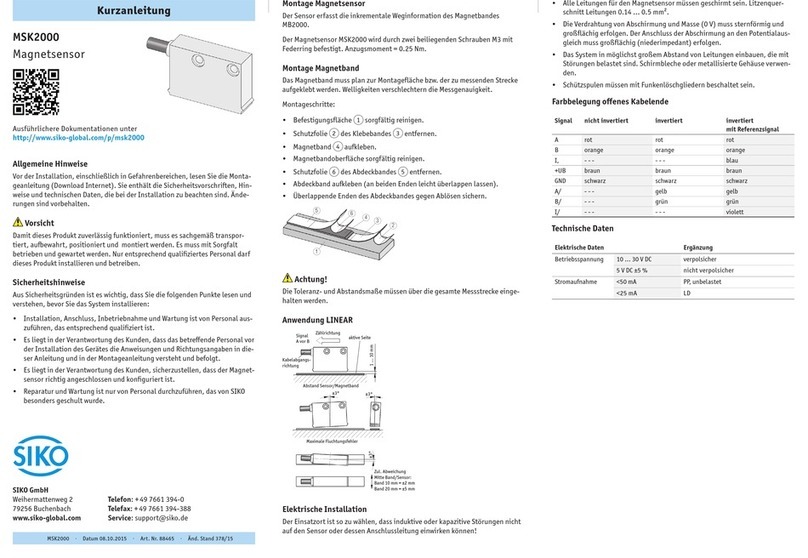

3.1 Montage Magnetband

Die Montage muss plan zur Montagefläche bzw. der

zu messenden Strecke erfolgen. Welligkeiten ver-

schlechtern immer die Messgenauigkeit.

Überall wo aufgrund unzureichender Befestigungsmöglichkeiten

keine geeignete Montage des Magnetbandes möglich ist, kann das

Magnetband in eine als Zubehör lieferbare Profilschiene (z. B. Typ

PS oder PS1) montiert werden. Dadurch entsteht eine kompakte Ma-

gnetbandeinheit.

Aus technischen Gründen muss bei der Länge, ge-

genüber der Messstrecke, ein Zumaß von 100mm

berücksichtigt werden.

Achtung! Um optimale Verklebungen zu erreichen

müssen alle antiadhäsiven Fremdsubstanzen (Öl,

Fett, Staub usw.) durch möglichst rückstandslos

verdunstende Reinigungsmittel entfernt werden.

Als Reinigungsmittel eignen sich u. a. Ketone (Ace-

ton) oder Alkohole, die u. a. von den Firmen Loctite

und 3M als Schnellreiniger angeboten werden. Die

Klebeflächen müssen trocken sein und es ist mit

höchstmöglichem Anpreßdruck zu verkleben. Die

Verklebungstemperatur ist optimal zwischen 20°C

und 30°C in trockenen Räumen.

Tip! Bei Verklebung langer Bänder sollte die

Schutzfolie des Klebebandes über eine kurze Teil-

strecke abgezogen werden, um das Band zu fixie-

ren. Daraufhin erfolgt das Ausrichten des Bandes.

Nun kann über die restliche Länge die Schutzfolie,

unter gleichzeitigem Andruck des Bandes, seitlich

herausgezogen werden (als Hilfsmittel kann eine

Tapetenandrückwalze verwendet werden).

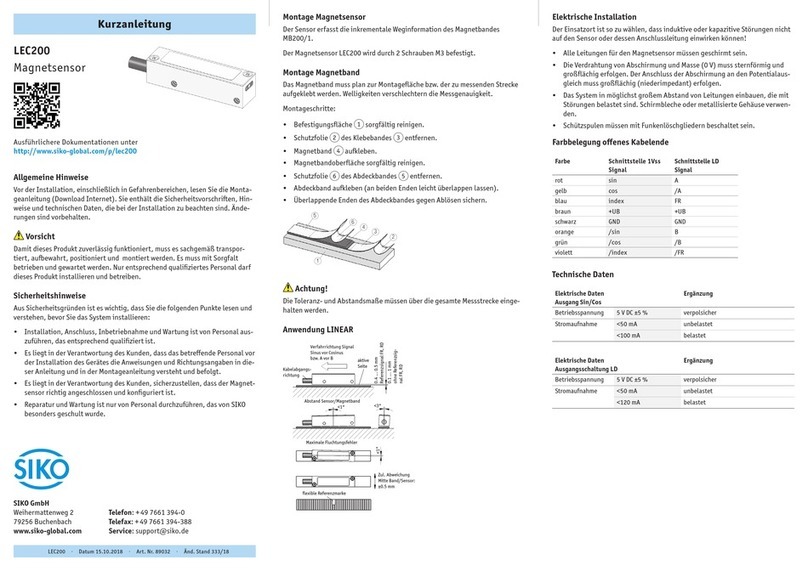

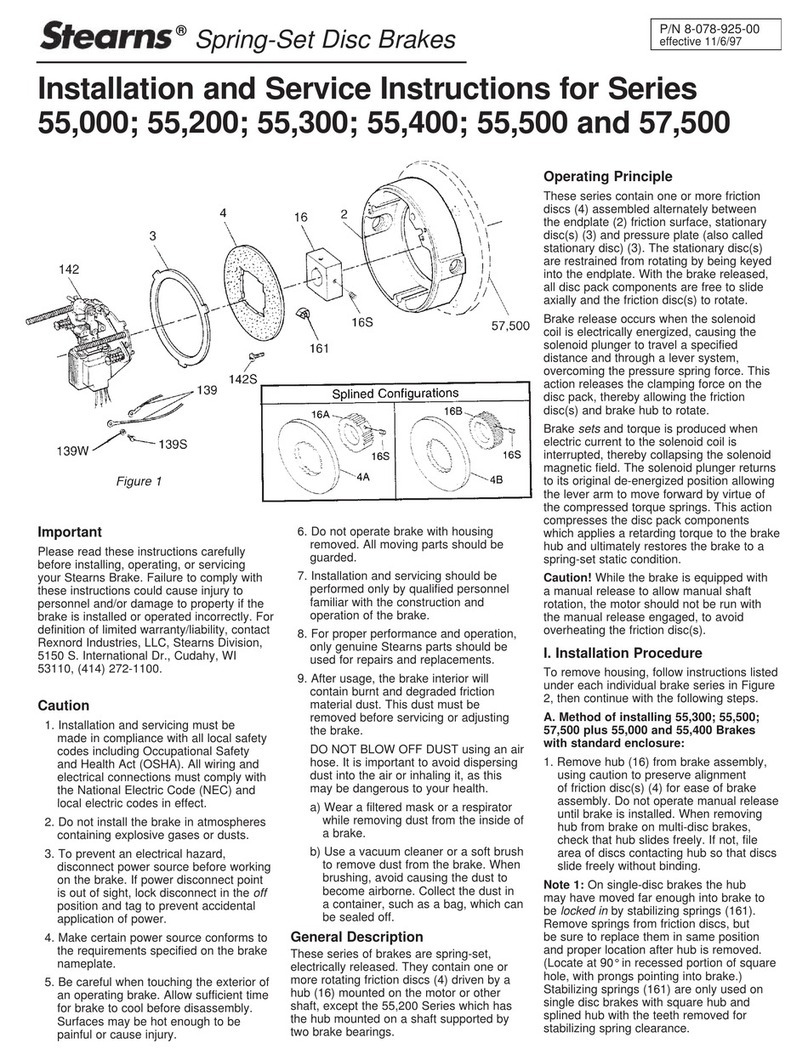

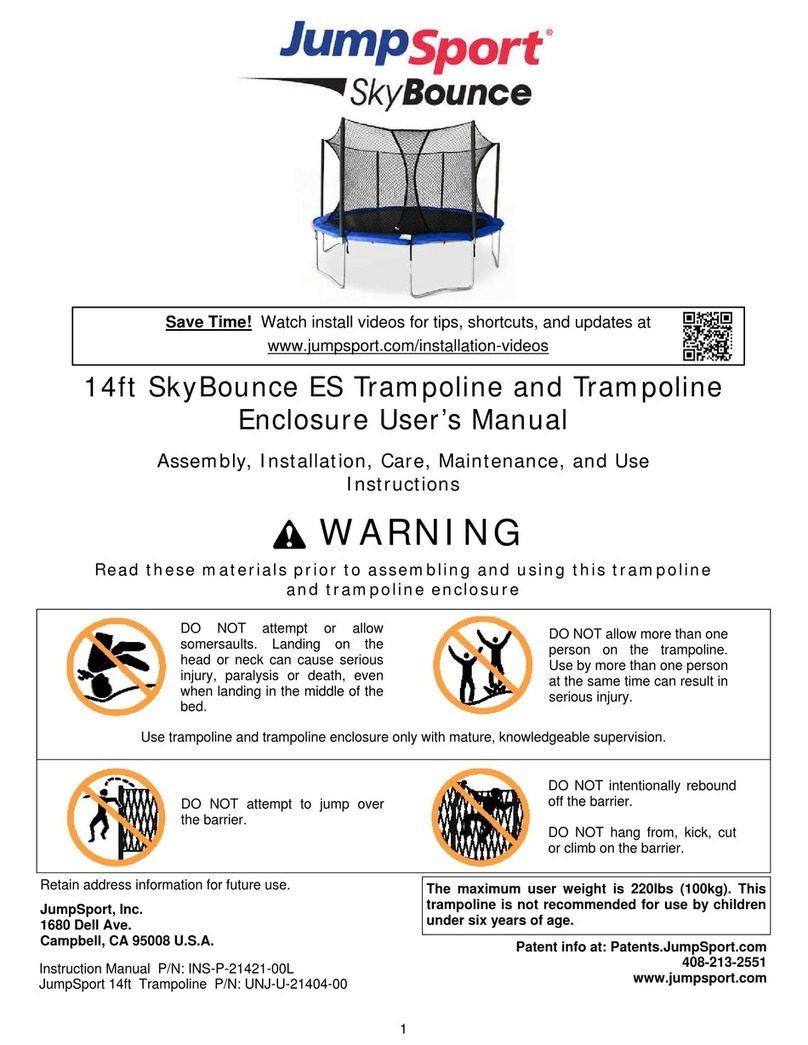

Montageschritte (Abb. 1)

• Befestigungsfläche (1) sorgfältig reinigen.

• Am Magnetband die Schutzfolie (2) des Klebe-

bandes (3) entfernen.

• Magnetband (4) aufkleben.

Benutzerinformation

MSK500/1 Magnetsensor

MB500/1 Magnetband

MR500 Magnetring

Chargennummer

Referenzpunkt

Werksto-Trägerband

Genauigkeit

MB Typ

MBxxxx GEK WT RP NNNNNN

2 MSK500/1+MB500/1+MR500 Datum 12.05.2015 Art.Nr. 81413 Änd. Stand 87/15

Abb. 1: Montage Magnetband

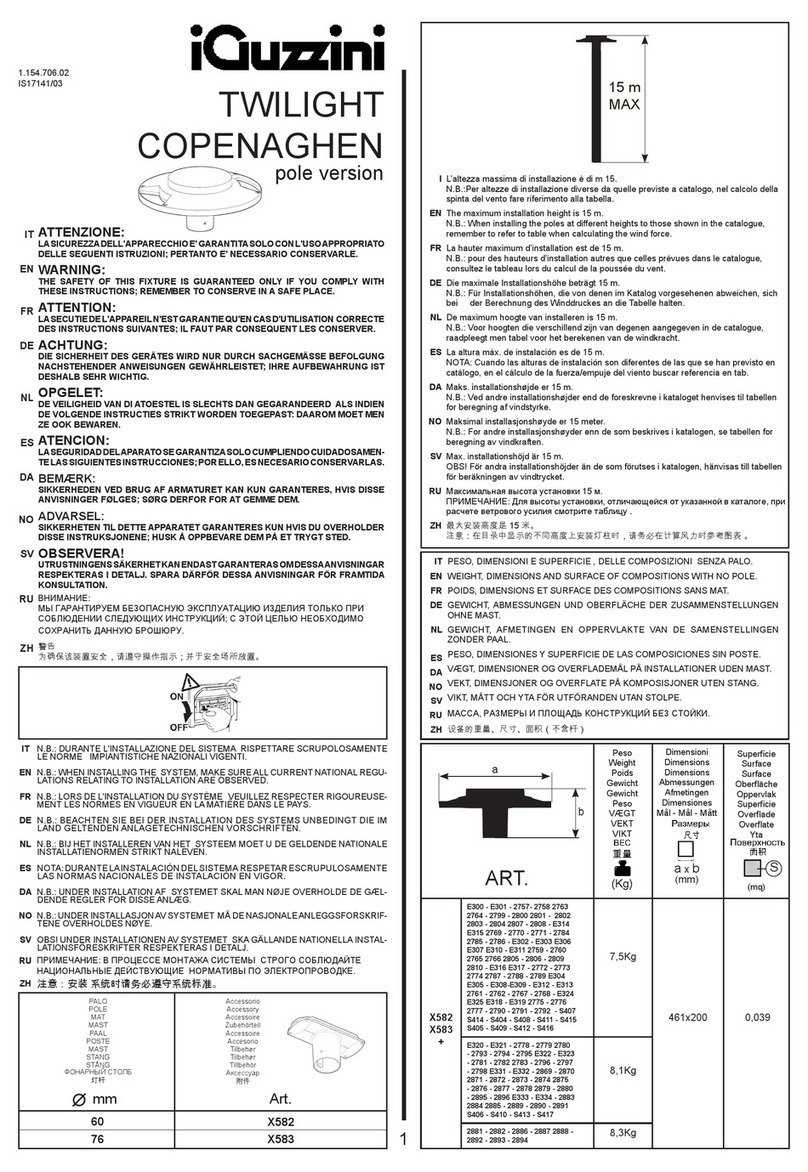

Abb. 2 Abb. 3

Abb. 4 Abb. 5

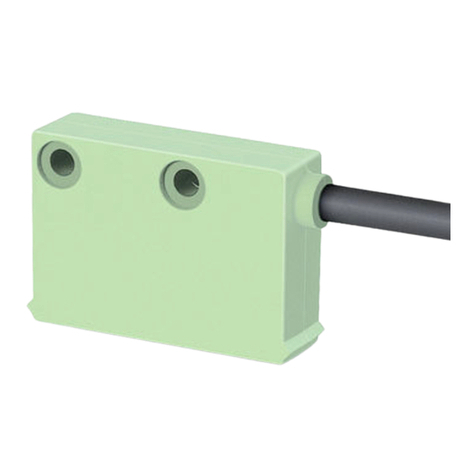

Signal

A vor B aktive Seite

0.1 ... 2mm

ohne Referenzpunkt

0.1 ... 1.5mm

mit Referenzpunkt

Kabelab-

gangs-

richtung

Abstand Sensor/Magnetband

<1° <3°

<3°

maximale Fluchtungsfehler

Zul. Abweichung

Mitte Band/Sensor:

ohne Ref. ±2mm

mit Ref. ±0.5mm

Referenzpunktlage zur Magnetbandbedruckung

MBxxxx GEK WT RP NNNNNN

Verfahrrichtung

Achtung! Die Beeinflussung durch magnetische

Felder ist zu vermeiden. Insbesondere dürfen keine

Magnetfelder (z. B. Haftmagnete oder andere Dau-

ermagnete) in direkten Kontakt mit dem Magnet-

band geraten. In stromlosem Zustand werden Be-

wegungen oder Verstellungen des Magnetsensors

von der Folgeelektronik nicht erkannt und erfasst.

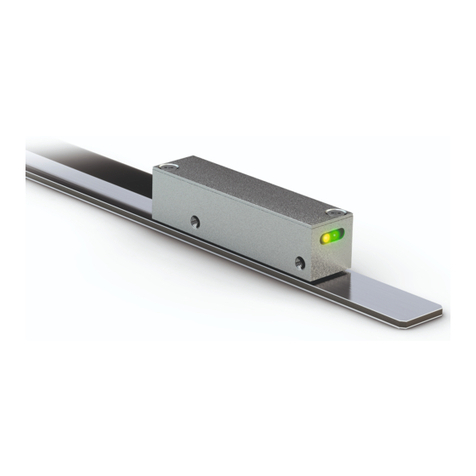

Montagebeispiele

Die einfache Montageart, durch angeschrägtes

Schutzband (Abb. 2), ist nur in sehr geschützter

Umgebung zu empfehlen. Bei ungeschützer Um-

gebung besteht Abschälgefahr. In solchen Fällen

sind Montagearten, wie in Abb. 3 und 4 gezeigt,

geeigneter.

Den optimalen Schutz bietet die Montage in einer

Nut (Abb. 5), die so tief sein sollte, dass das Ma-

gnetband vollständig darin eingebettet werden

kann.

• Der Magnetring MR500 muss möglichst kraft-

und spannungsfrei montiert werden. Eventuell

erforderliche Belastungen sind am Metallflansch

aufzubringen. Schläge auf den Magnetring sind

zu vermeiden.

• Ein Wellenfreistich entsprechend Abb. 7 wird

empfohlen.

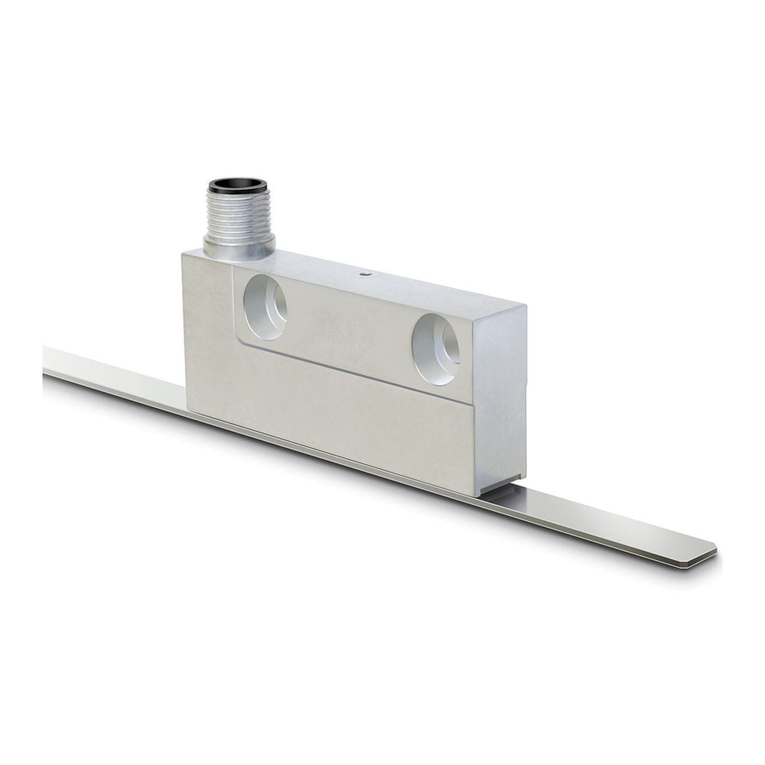

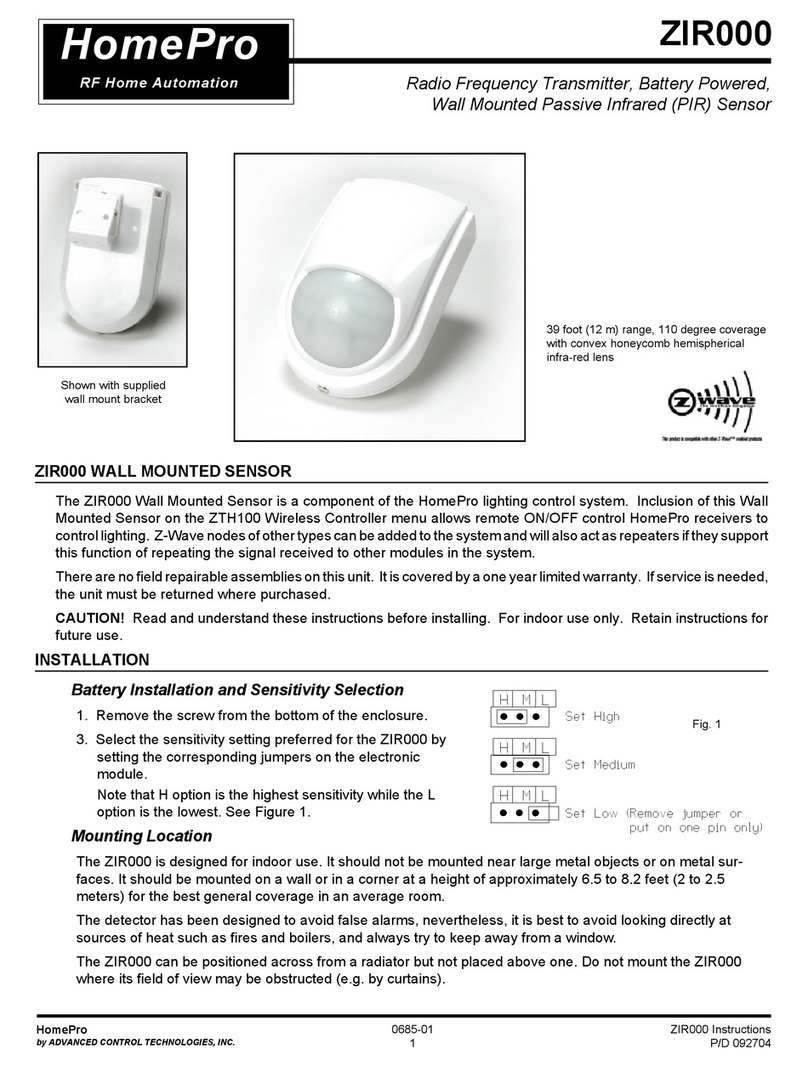

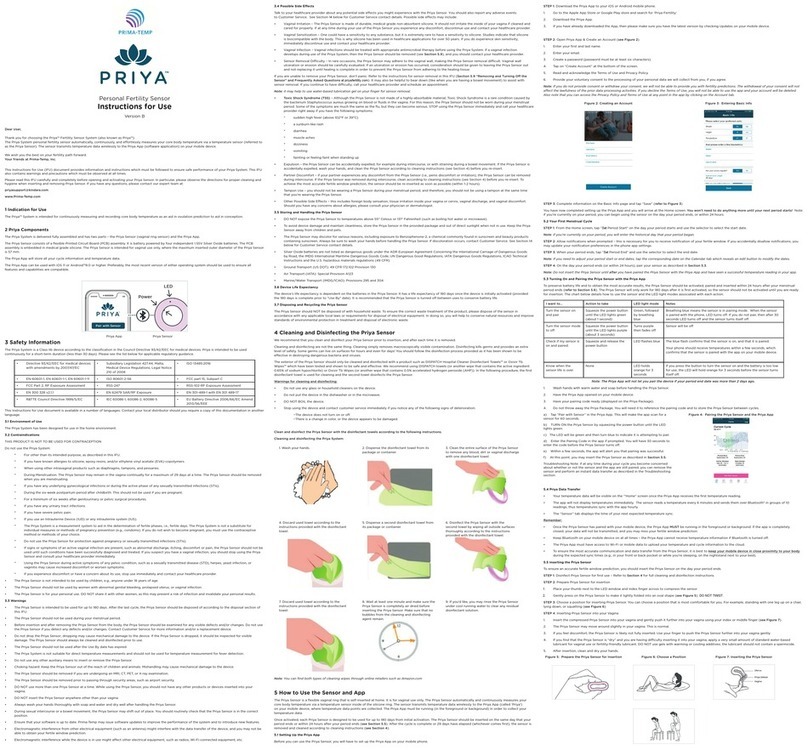

3.3 Montage Magnetsensor MSK500/1

Der Magnetsensor MSK500/1 kann durch Verwen-

dung von 2 Schrauben M3 über die ø3.5mm Durch-

gangslöcher befestigt werden. Es wird empfohlen

die beiliegenden Befestigungsschrauben und Fe-

derringe zu verwenden (Anzugsmoment 0.25Nm).

• Kabel sind so zu verlegen, dass keine Beschädi-

gungsgefahr besteht. Zugentlastung und wenn

nötigSchleppketteoderSchutzschlauchvorsehen.

• Auf richtige Ausrichtung bezüglich der Zähl-

richtung achten (Abb. 6+7). Dies ist unerheblich

falls sich die Zählrichtung in der elektronischen

Auswertung umkehren läßt (wie z. B. bei den

Magnetbandanzeigen von SIKO).

Achtung! Die Toleranz- und Abstandsmaße müssen

über die gesamte Messstrecke eingehalten werden.

Anwendung LINEAR MSK500/1 mit MB500/1:

3.2 Montage Magnetring MR500

Nach dem Aufschieben des Magnetringes auf die

Welle, wird durch Anziehen des Gewindestiftes M6

der MR500 mit der Welle verbunden.

• Zwischen Welle und dem MR500 ist ein Schiebesitz

vorzusehen.

• Magnetbandoberfläche sorgfältig reinigen.

• Am Abdeckband (5) die Schutzfolie (6) des Klebe-

bandes entfernen.

• Abdeckband aufkleben (an beiden Enden leicht

überlappen lassen).

• DieüberlappendenEndendesAbdeckbandesgegen

Ablösen sichern.

MSK500/1+MB500/1+MR500 Datum 12.05.2015 Art.Nr. 81413 Änd. Stand 87/15 3

Abb. 6: Definition der Zählrichtung mit Magnetband

und Montage Sensor/Magnetband, Abstandsmaße,

Toleranzen

Referenzpunkt periodisch

Lage Ref.Punkt R=entspr. Lieferpapiere

Symbolische Dar-

stellung der Pole Einmaliger Referenzpunkt

Lage Ref.Punkt E=entspr. Lieferpapiere

min. 0.05m

Abb. 7: Definition der Zählrichtung mit Magnetring

und Montage Sensor / Magnetring, Abstandsmaße,

Toleranzen

Kabelabgangsrichtung

0.1 ... 2mm ohne Referenzpunkt

0.1 ... 1.5mm mit Referenzpunkt

<3°

Signal

A vor B

Freistich an

der Vollwel-

le für Gewin-

destift wird

empfohlen

Referenz-

punkt

Drehrichtung Magnetring

Zul. Abweichung

Mitte Band/Sensor:

ohne Ref. ±2mm

mit Ref. ±0.5mm

<3°

Anwendung RADIAL MSK500/1 mit MR500:

auf den Sensor oder dessen Anschlussleitung

einwirken können! Durch geeignete Kabelfüh-

rung und Verdrahtung können Störeinflüsse (z. B.

von Schaltnetzteilen, Motoren, getakteten Reglern

oder Schützen) vermindert werden.

Erforderliche Maßnahmen

• Nur geschirmtes Kabel verwenden. Den Kabel-

schirm beidseitig auflegen. Litzenquerschnitt der

Leitungen min. 0.14mm²; max. 0.5mm².

• Die Verdrahtung von Abschirmung und Masse

(0V) muss sternförmig und großflächig erfolgen.

Der Anschluss der Abschirmung an den Potenti-

alausgleich muss großflächig (niederimpedant)

erfolgen.

• DasSystemmussinmöglichstgroßemAbstandvon

Leitungen eingebaut werden, die mit Störungen

belastet sind;ggfs. sind zusätzliche Maßnahmen

wie Schirmbleche oder metallisierte Gehäuse

vorzusehen. Leitungsführungen parallel zu Ener-

gieleitungen vermeiden.

• Schützspulen müssen mit Funkenlöschgliedern

beschaltet sein.

Spannungsversorgung

Die Spannungswerte sind abhängig von der Sen-

sorausführung und sind den Lieferpapieren sowie

dem Typenschild zu entnehmen.

z. B.: 24 VDC ±20%

Achtung! Die maximale Länge des Anschlusskabels

zwischen Sensor und Nachfolgeelektronik beach-

ten.

Hinweis: Bei Betriebsspannung 24VDC und Aus-

gangsschaltung LD sind, um thermische Über-

lastung zu vermeiden, Abschlusswiderstände

≥470Ohm zu verwenden.

Hinweis: Bei Index-/Referenzsignalbreite von 4

Inkrementen (= 360°), ist der Index/Referenz erst

nach dem 5. Zählschritt (Inkrement) auswertbar.

Nach dem Einschalten der Betriebsspannung ent-

sprechende Verzögerung berücksichtigen.

4.1 Anschlusshinweis nach RS422 Norm

Es ist darauf zu achten, dass die Kanäle mit einem

Abschlusswiderstand von 120 Ohm abgeschlossen

werden.

4. Elektrischer Anschluss

• Verdrahtungsarbeiten dürfen nur spannungslos

erfolgen!

• Vor dem Einschalten sind alle Leitungsanschlüsse

und Steckverbindungen zu überprüfen.

Hinweise zur Störsicherheit

Alle Anschlüsse sind gegen äußere Störeinflüsse

geschützt. Der Einsatzort ist aber so zu wählen,

dass induktive oder kapazitive Störungen nicht

4 MSK500/1+MB500/1+MR500 Datum 12.05.2015 Art.Nr. 81413 Änd. Stand 87/15

so kurz wie

möglich

Schirm

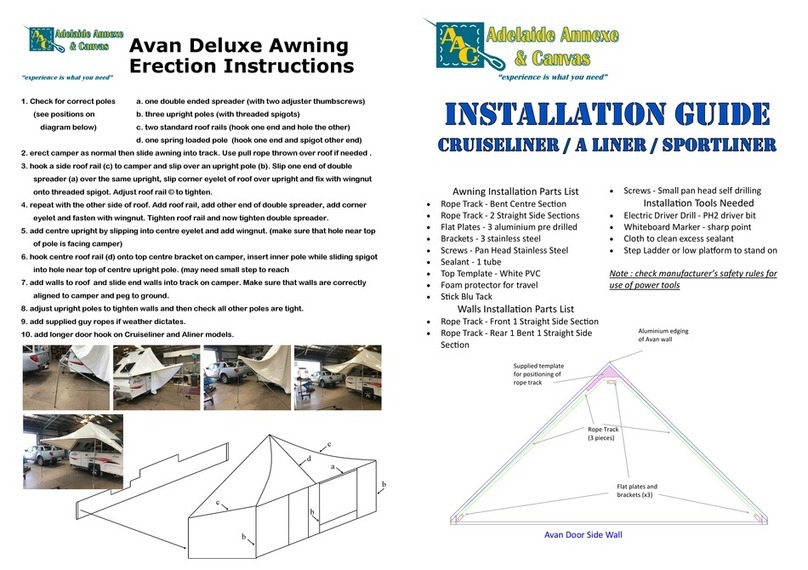

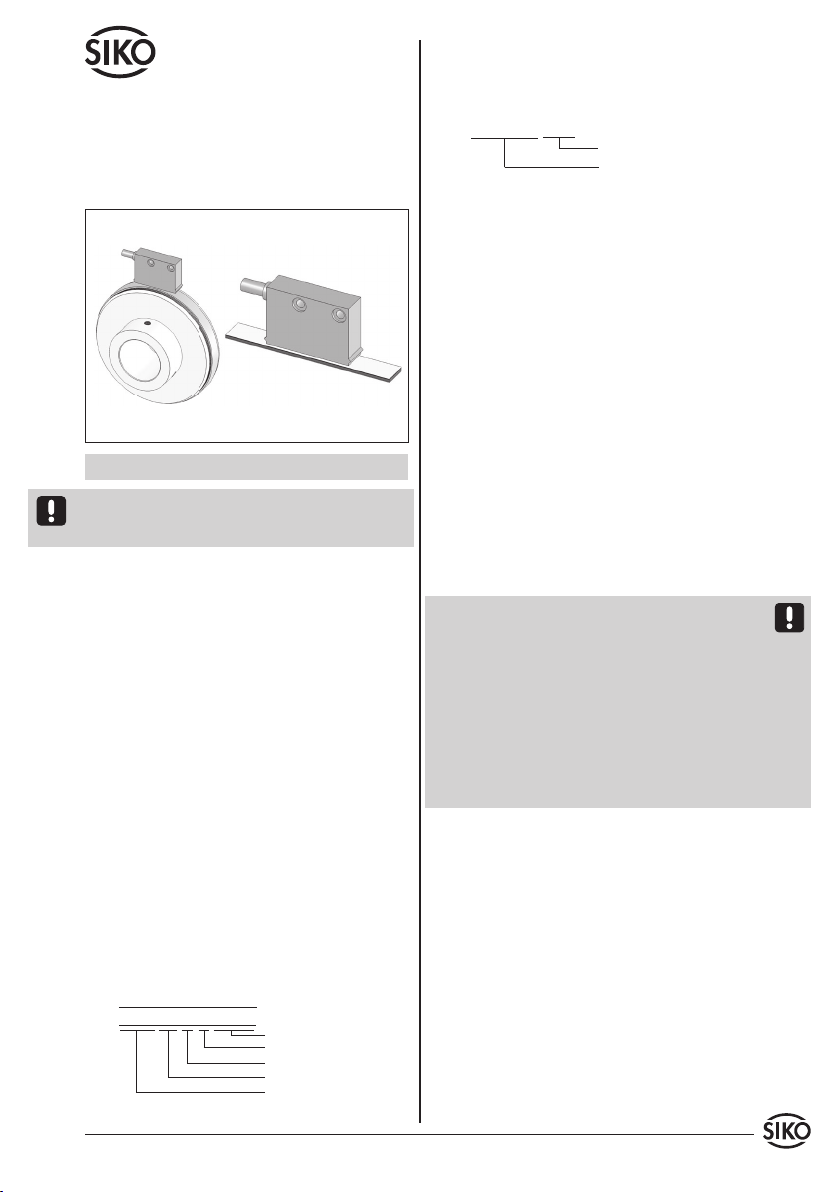

Abb. 8: Anschluss E1

Ansichtseite =

Steckseite

Stiftkontakt

Ansichtseite =

Steckseite

Stiftkontakt

Abb. 9: Montage Anschlussart E6

Schirm

Schirm

E6: Anschluss mit Stiftkontakt und Buchsenkon-

takt. Steckermontage entsprechend Abb. 9.

Signal invertiert invertiert mit

Referenzsignal

A Pin 1 Pin 1

B 2 2

I, R - - - 3

+UB 4 4

GND 5 5

A/ 6 6

Signal invertiert invertiert mit

Referenzsignal

B/ 7 7

I/, R/ - - - 8

nc 3 - - -

1. Pos. 6 ... 10 über Kabelmantel schieben.

2. Kabel abisolieren.

3. Schirm umlegen.

4. Pos. 5 auf Litzen schieben.

5. Litzen an Pos. 3 löten (entspr. Anschlussplan).

6. Abstandhülse Pos. 4 aufweiten und über Litzen

stülpen, zusammendrücken und auf Pos. 3

stecken. Schlitz und Nut (Pos. 3 und 4) müssen

deckungsgleich sein.

7. Pos. 6 an Pos. 5 drücken, überstehenden Schirm

abschneiden.

8. Pos. 2 und 7 aufschieben und verschrauben.

9. Pos.8inPos.9stecken,beidesinPos.7schieben.

10.Pos. 10 mit Pos. 7 verschrauben.

11.Pos. 1 in Pos. 2 schieben.

4.2 Anschlussarten / Anschlussbelegung

E1: Anschluss mit oenen Kabelenden.

Achtung! Verzinnte Litzen dürfen nicht in Verbin-

dung mit Schraubklemmverbindungen eingesetzt

werden.

Signal invertiert invertiert mit

Referenzsignal

Arot rot

B orange orange

I, R - - - blau

+UB braun braun

GND schwarz schwarz

A/ gelb gelb

B/ grün grün

I/, R/ - - - violett

1. Ummantelung entfernen.

2. Schirm auftrennen und verdrillen.

3. Litzen ca. 5mm abisolieren und verdrillen.

4. Aderendhülsen aufquetschen.

E7: Anschluss mit 8-pol. Kupplungsstecker.

Signal invertiert invertiert mit

Referenzsignal

A Pin 1 Pin 1

B 2 2

I, R - - - 3

+UB 4 4

GND 5 5

A/ 6 6

B/ 7 7

I/, R/ - - - 8

nc 3, 8 - - -

MSK500/1+MB500/1+MR500 Datum 12.05.2015 Art.Nr. 81413 Änd. Stand 87/15 5

Ansichtseite = Steckseite

Stiftkontakt

Ansichtseite = Steckseite

Stiftkontakt

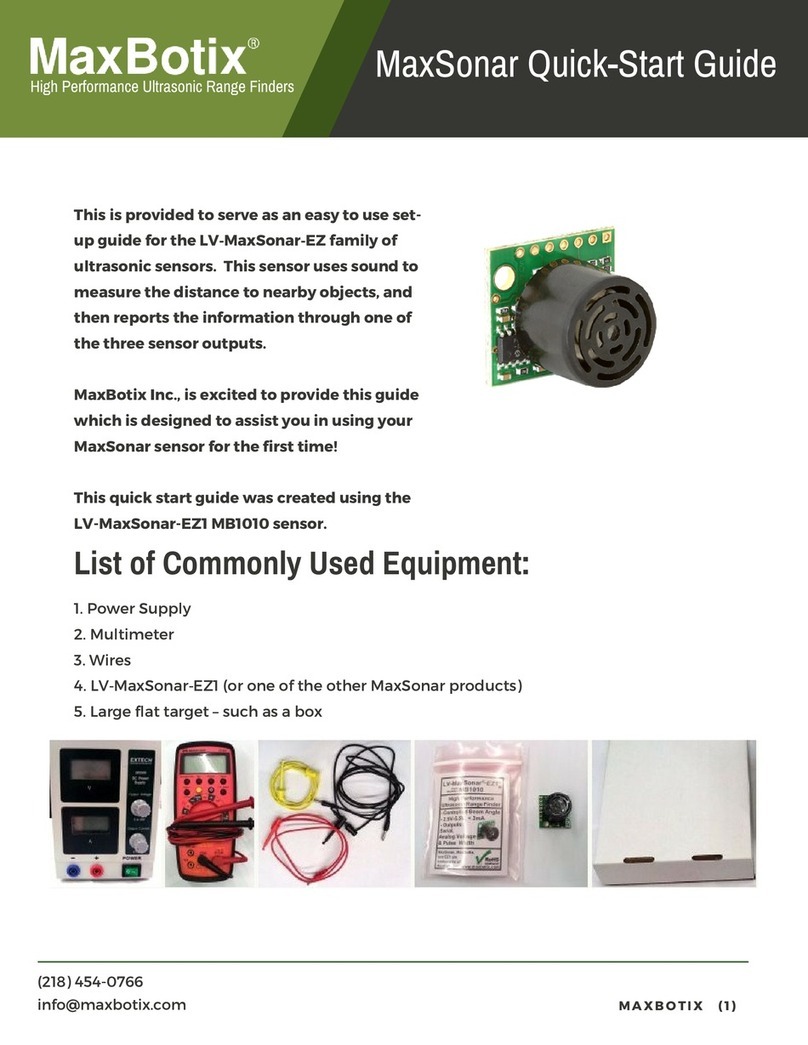

Abb. 10: Ermittlung der Polarität. Trennung des

Magnetbandes.

Abb. 11: Ermittlung der Polarität. Ansetzen des

Magnetbandes

E8: Anschluss mit 9-pol. D-SUB Stiftkontakt und

Buchsenkontakt.

Vorgehensweise

• Falls ein Abdeckband vorhanden ist, muss dieses

zuerst entfernt werden.

• PolteilungdurchBestreuendesMagnetbandesmit

Metallstaub oder mit Hilfe einer Magnetlupe oder

Magnetfolie ermitteln.

• Wenn erforderlich mit Kompaßnadel kontrollie-

ren, wo sich die Pole am Magnetband befinden

(Abb. 10).

• Lineal anlegen und Magnetband mit scharfem

Messerrechtwinkligabtrennen.Anschließendauch

Trägerband entsprechend kürzen.

• Vorherige Schritte am anzusetzenden Band

wiederholen.

• VordemAnsetzendiePolaritätüberprüfen.Diebei-

den Enden müssen sich anziehen (ggfs. Kompaß-

nadel benutzen). Falls gleiche Polarität, ein Band

um einen halben Polabstand kürzen (Abb. 11).

• BeideBänderstoßendmontierenundAbdeckband

aufkleben.

6. Wartung

Die Oberfläche des Magnetbandes ist bei starker

Verschmutzung durch Staub, Späne, Feuchtigkeit

usw., von Zeit zu Zeit mit einem weichen Lappen zu

reinigen.

7. Fehlerbehandlung

Typische Fehler, die bei Anbau und Betrieb auftre-

ten:

• Das Magnetband wurde falsch montiert / aktive

Seite nach unten (siehe Kapitel 3.1).

• Zum Schutz des Magnetbandes wurde nicht das

Signal invertiert invertiert mit

Referenzsignal

A Pin 1 Pin 1

B 2 2

I, R - - - 3

+UB 4 4

GND 5 5

A/ 6 6

B/ 7 7

I/, R/ - - - 8

nc 3, 8, 9 9

E8E: Anschluss mit 9-pol. D-SUB Stecker.

Signal invertiert mit

Referenzsignal

nc PIN 1

I/, R/ 2

B/ 3

A 4

GND 5

+UB 6

I, R 7

B 8

A/ 9

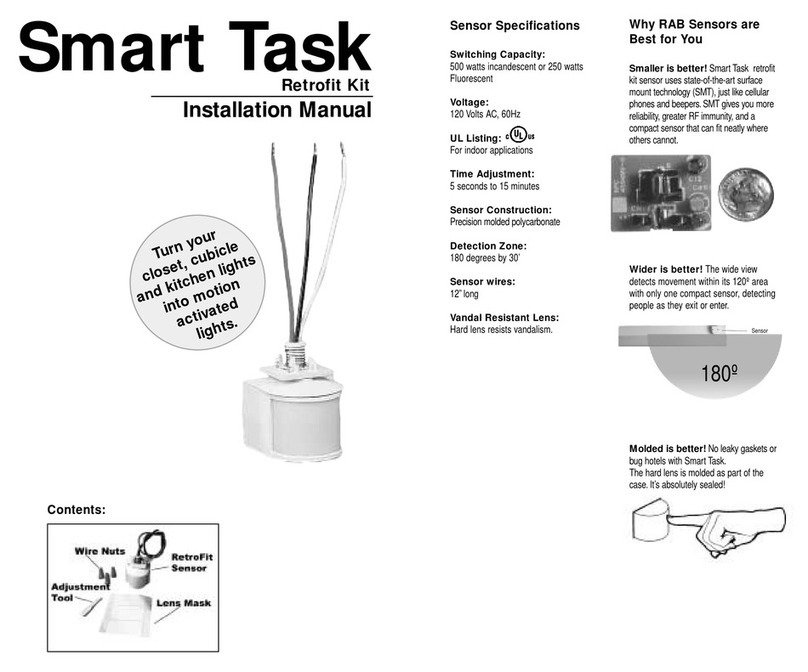

5. Verlängern von Magnetbändern

Manche Anwendungsfälle können die Verlängerung

des Magnetbandes erfordern. Mit einfachen Hilfs-

mitteln besteht die Möglichkeit das Magnetband zu

trennen und wieder zusammenzusetzen.

Es ist jedoch selbst bei exakter Vorgehensweise

damit zu rechnen, dass die Genauigkeit an der

Trennstelle beeinträchtigt wird (Fehler min. 0.1 ...

0.2mm).

Hilfsmittel

• Magnetlupe, -folie oder Metallstaub

• Lineal oder geeignetes Werkzeug

• Kompaßnadel

Other manuals for MSK500/1

3

This manual suits for next models

2

Table of contents

Languages:

Other Siko Accessories manuals