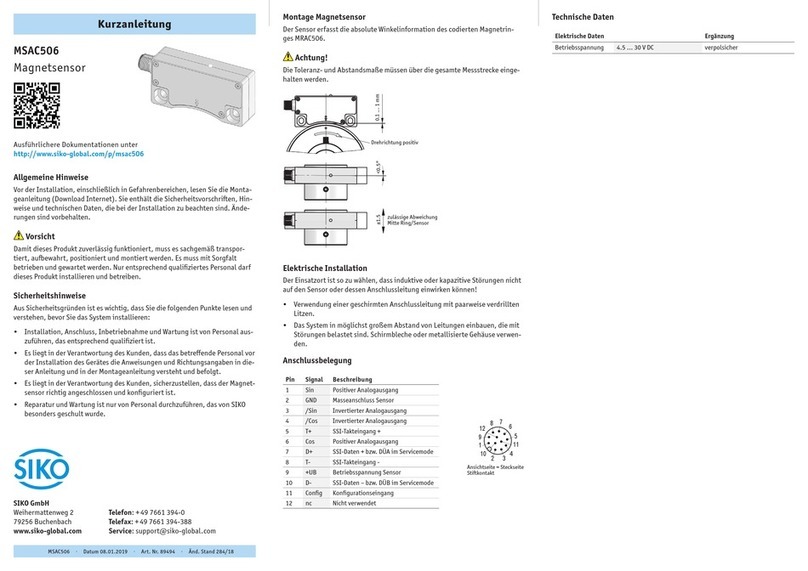

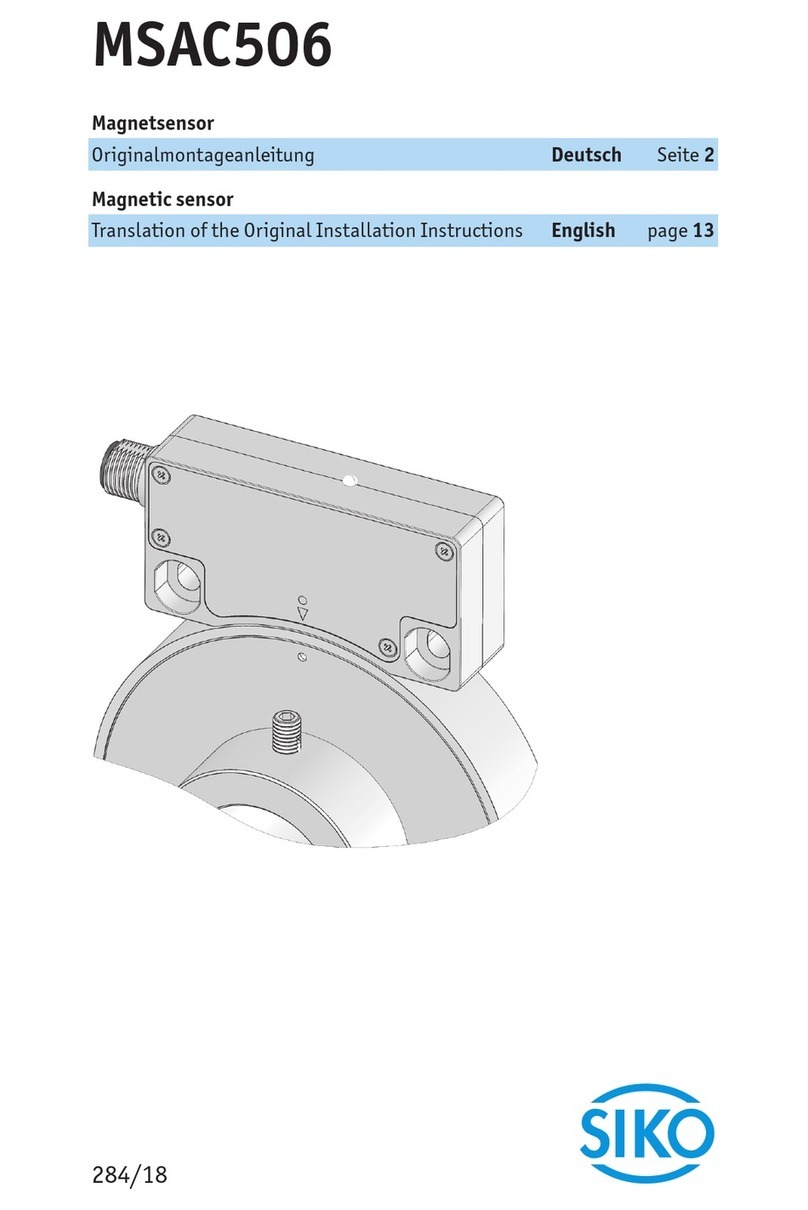

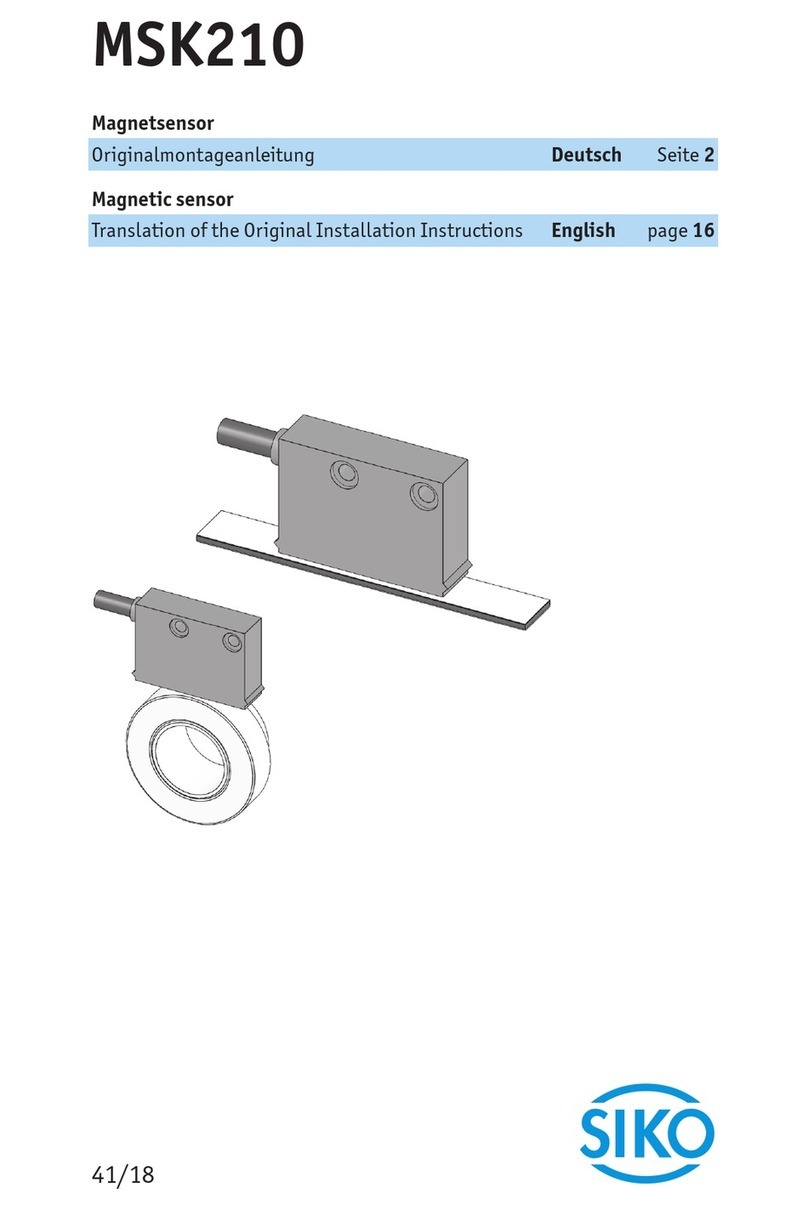

Siko MSA511 Operation manual

MSA511+MBA511 Datum 15.02.2010 Art.Nr. 81105 Änd. Stand 48/10 1

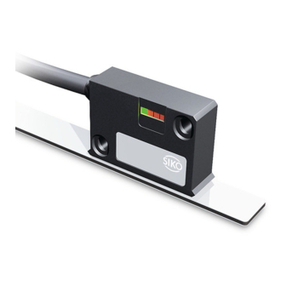

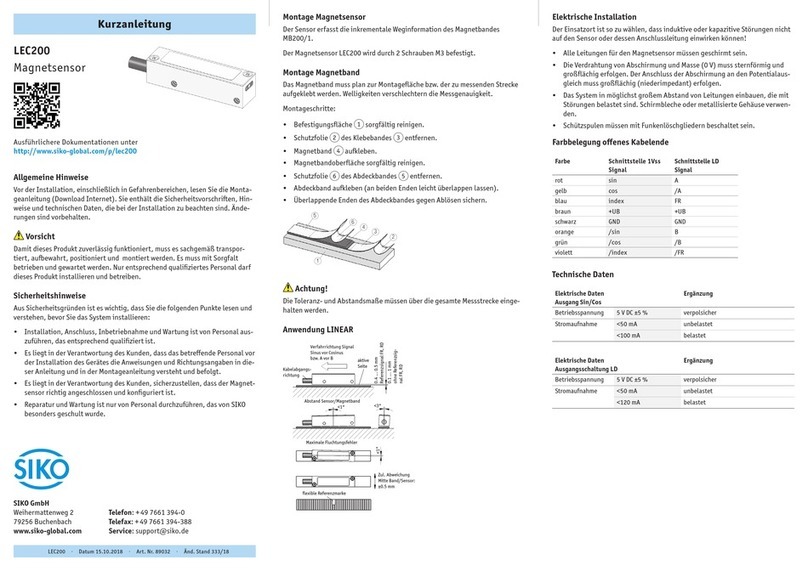

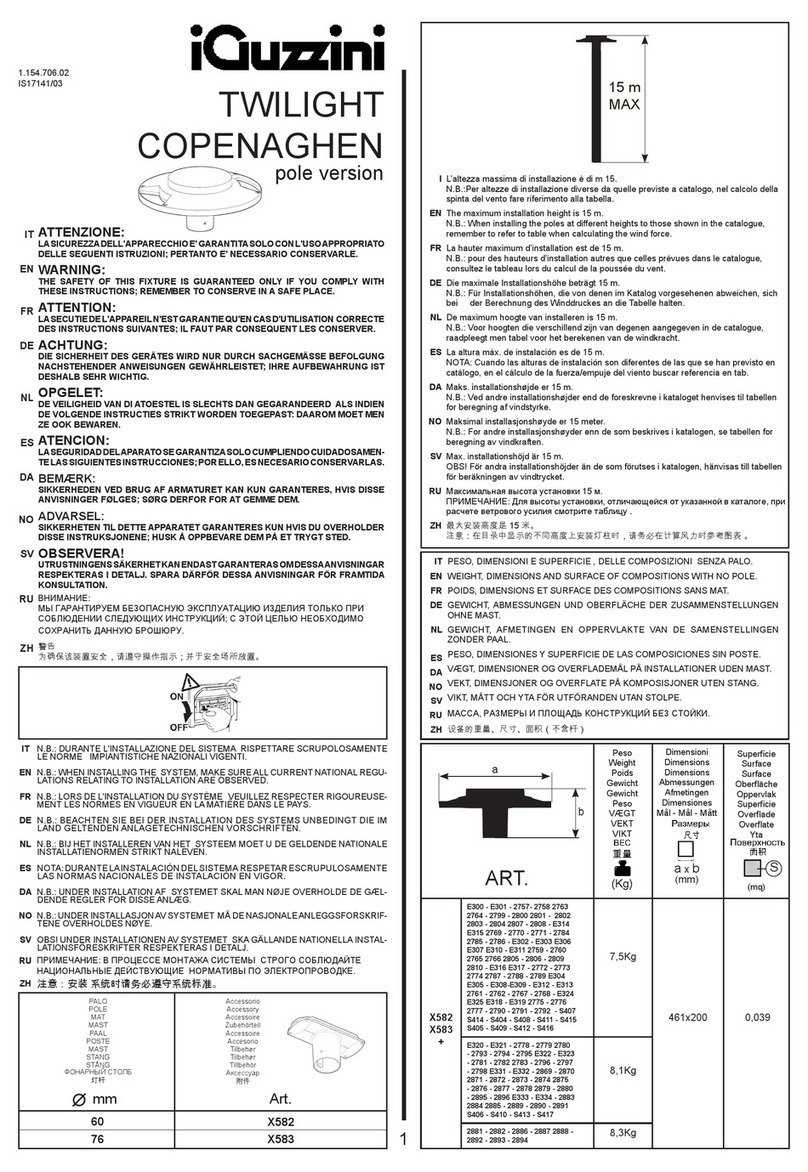

Abb. 1: Ausrichtung

Bedruckung auf Band

Bedruckung auf Sensor

Verfahrrichtung

DEUTSCH

1. Gewährleistungshinweise

Lesen Sie vor der Montage und der Inbetriebnahme

dieses Dokument sorgfältig durch. Beachten Sie zu

Ihrer eigenen Sicherheit und der Betriebssicherheit

alle Warnungen und Hinweise.

Ihr Produkt hat unser Werk in geprüftem und be-

triebsbereitem Zustand verlassen. Für den Betrieb

gelten die angegeben Spezifikationen und die

Angaben auf dem Typenschild als Bedingung.

Garantieansprüche gelten nur für Produkte der

Firma SIKO GmbH. Bei dem Einsatz in Verbindung

mit Fremdprodukten besteht für das Gesamtsystem

kein Garantieanspruch.

Reparaturen dürfen nur im Werk vorgenommen

werden. Für weitere Fragen steht Ihnen die Firma

SIKO GmbH gerne zur Verfügung.

2. Identifikation

Das Typenschild zeigt den Gerätetyp mit Varianten-

nummer. Die Lieferpapiere ordnen jeder Varianten-

nummer eine detaillierte Bestellbezeichnung zu.

z.B. MSA511-0023

Varianten-Nr.

Geräte-Typ

3. Mechanische Montage

Die Montage darf nur gemäß der angegebenen IP-

Schutzart vorgenommen werden. Das System muss

ggfs. zusätzlich gegen schädliche Umwelteinflüs-

se, wie z.B. Spritzwasser, Staub, Schläge, Tempe-

•

•

•

•

ratur geschützt werden.

Achtung! Beachten Sie bei der Montage des Sen-

sors oder des Magnetbandes die richtige Ausrich-

tung beider Systemkomponenten zueinander und

Einhaltung der Montagetoleranzen (siehe auch

Abb. 7).

Benutzerinformation

MSA511 + MBA511

Magnetsensor, Magnetband

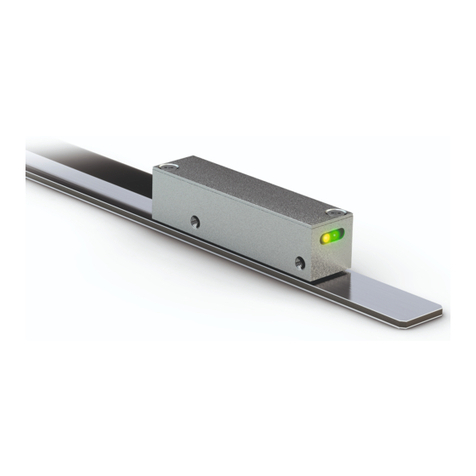

3.1 Montage Magnetband

Die Montage muss plan zur Montagefläche bzw.

der zu messenden Strecke erfolgen. Welligkeiten

verschlechtern immer die Messgenauigkeit. Es ist

für ausreichenden mechanischen Schutz zu sorgen

(z.B. gegen Schläge und Vibration).

Aus technischen Gründen muss bei der Länge,

gegenüber der Messstrecke, ein Zumaß von min.

178mm berücksichtigt werden.

Achtung! Um optimale Verklebungen zu errei-

chen müssen alle antiadhäsiven Fremdsubstanzen

(Öl, Fett, Staub usw.) durch möglichst rückstands-

los verdunstende Reinigungsmittel entfernt wer-

den. Als Reinigungsmittel eignen sich u.a. Ketone

(Aceton) oder Alkohole, die u.a. von den Firmen

Loctite und 3M als Schnellreiniger angeboten wer-

den. Die Klebeflächen müssen trocken sein und es

ist mit höchstmöglichem Anpressdruck zu verkle-

ben. Die Verklebungstemperatur ist optimal zwi-

schen 20°C und 30°C in trockenen Räumen.

Tip! Bei Verklebung langer Bänder sollte die

Schutzfolie des Klebebandes über eine kurze Teil-

strecke abgezogen werden, um das Band zu fixie-

ren. Daraufhin erfolgt das Ausrichten des Bandes.

Nun kann über die restliche Länge die Schutzfolie,

unter gleichzeitigem Andruck des Bandes seitlich

herausgezogen werden (als Andruckhilfe kann z.B.

eine Tapetenandrückwalze verwendet werden).

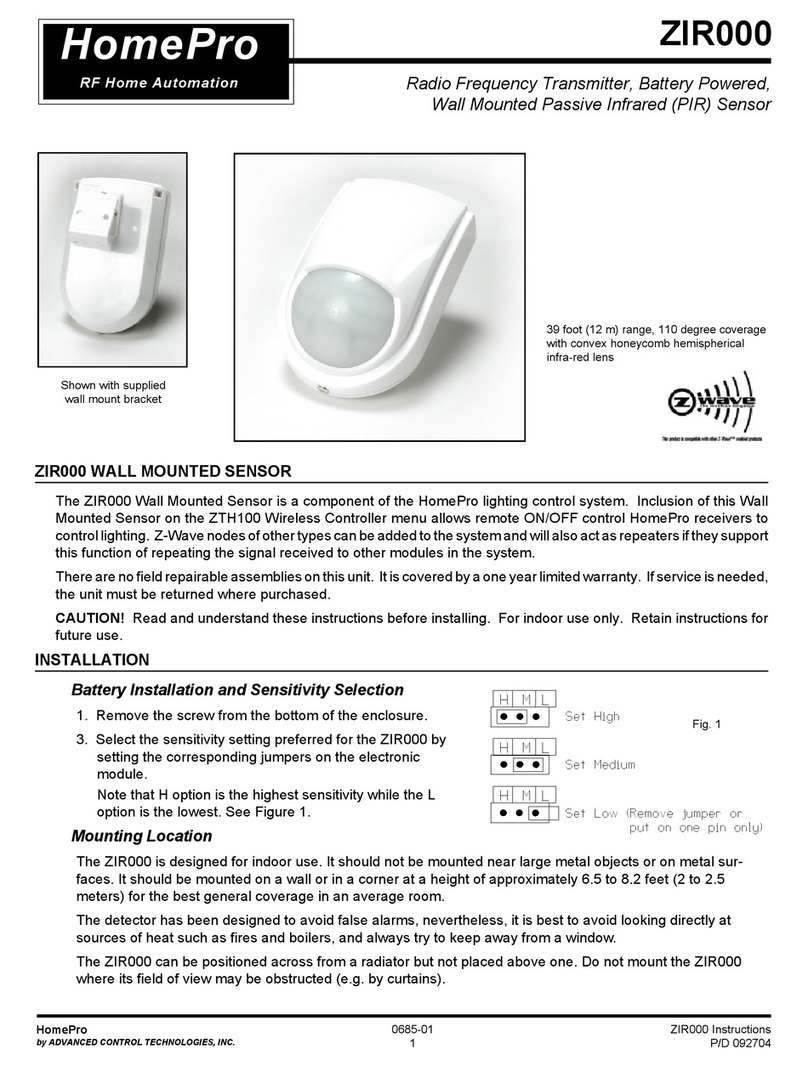

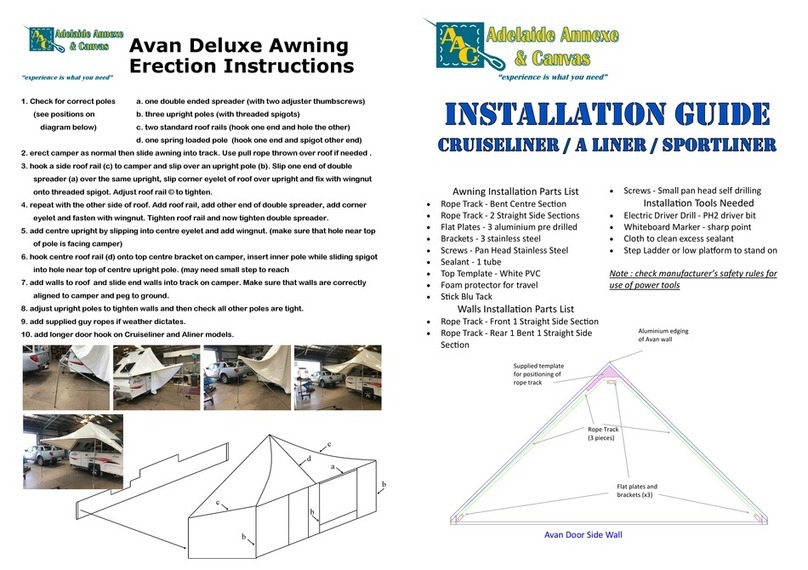

Montageschritte (Abb. 2)

Befestigungsfläche (1) sorgfältig reinigen.

Am Magnetband die Schutzfolie (2) des Klebe-

bandes (3) entfernen.

Magnetband (4) unter Berücksichtigung der

Pfeilrichtung aufkleben.

Magnetbandoberfläche sorgfältig reinigen.

•

•

•

•

2 MSA511+MBA511 Datum 15.02.2010 Art.Nr. 81105 Änd. Stand 48/10

Abb. 2: Montage Magnetband

Abb. 7: Montagetoleranzen

0.1 ... 2

<0.5° <3°

<1°±1.0

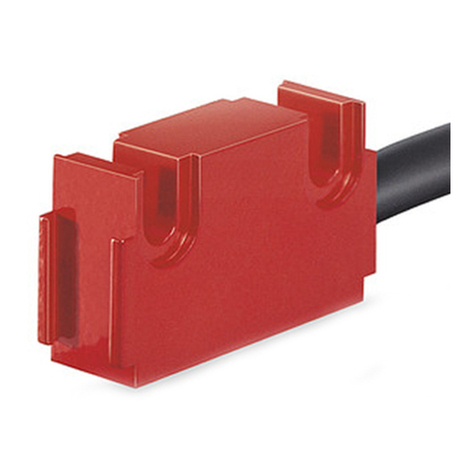

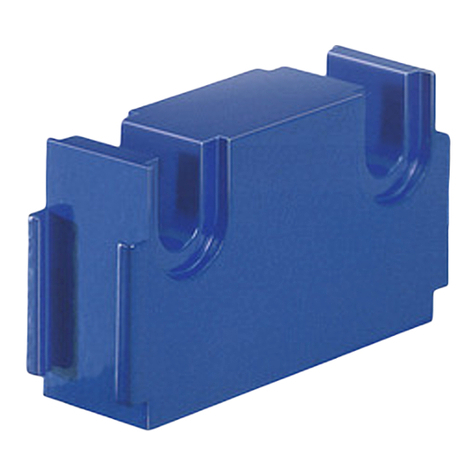

Abb. 3 Abb. 4

Abb. 5 Abb. 6

Am Abdeckband (5) die Schutzfolie (6) des Kle-

bebandes entfernen.

Abdeckband aufkleben (an beiden Enden leicht

überlappen lassen).

Die überlappenden Enden des Abdeckbandes gegen

Ablösen sichern.

•

•

•

Innerhalb der angegebenen Lageabweichung Abb.

7 ist der Messfehler vernachlässigbar.

Der maximale Abstand zwischen Sensor und

Band (ohne Abdeckband) beträgt 2mm. Bei

Verwendung eines Abdeckbandes reduziert sich

der eff. Abstand um die Dicke des Abdeckban-

des inkl. Klebefolie. Der Sensor sollte das Mag-

netband nicht berühren.

Die Addition der Montagetolerenzen in allen Ebe-

nen muss vermieden werden.

Achtung! Die Beeinflussung durch magnetische

Felder ist zu vermeiden. Insbesondere dürfen kei-

ne Magnetfelder (z.B. Haftmagnete oder andere

Dauermagnete) in direkten Kontakt mit dem Ma-

gnetband geraten. Gleiches gilt für den Sensor im

Betrieb.

Montagebeispiele

Die einfache Montageart, durch angeschrägtes

Schutzband (Abb. 3), ist nur in sehr geschützter Um-

gebung zu empfehlen. Bei ungeschützer Umgebung

besteht Abschälgefahr. In solchen Fällen sind Monta-

gearten, wie in Abb. 4 und 5 gezeigt, geeigneter.

Den optimalen Schutz bietet die Montage in ei-

ner Nut (Abb. 6), die so tief sein sollte, dass das

Magnetband vollständig darin eingebettet werden

kann (z.B. SIKO-PSA-Schiene).

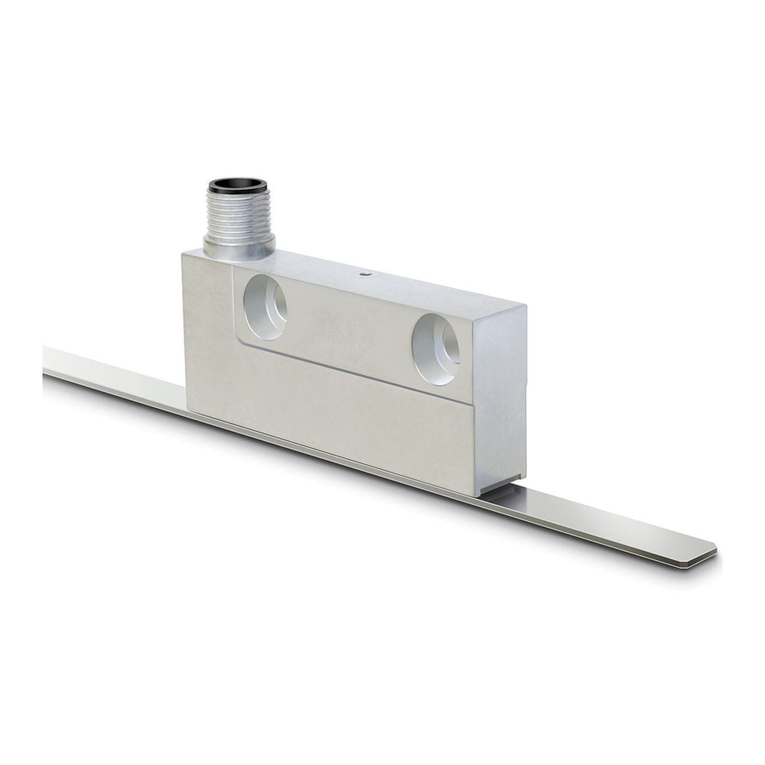

3.2 Montage Sensor

Bei der Montage des Sensors ist unbedingt darauf

zu achten, dass die Pfeilrichtung des Sensorauf-

druckes mit der Pfeilrichtung des Bandaufdruckes

übereinstimmt (Abb. 1).

Die Lage des Sensors zum Magnetband ist genau

definiert. Bei der Montage ist insbesondere zu be-

achten, dass über die gesamte Messstrecke zwi-

schen Band und Sensor ein Luftspalt eingehalten

wird, unabhängig ob das Band oder der Sensor

bewegt werden (Abb. 7).

4. Elektrischer Anschluss

Anschlussverbindungen dürfen nicht unter

Spannung geschlossen oder gelöst werden!!

Verdrahtungsarbeiten dürfen nur spannungslos

erfolgen.

Litzen sind mit Aderendhülsen zu versehen.

Vor dem Einschalten sind alle Leitungsanschlüsse

und Steckverbindungen zu überprüfen.

Hinweise zur Störsicherheit

Alle Anschlüsse sind gegen äußere Störeinflüsse

geschützt. Der Einsatzort ist aber so zu wählen,

dass induktive oder kapazitive Störungen nicht

auf den Geber oder deren Anschlussleitungen

einwirken können! Durch geeignete Kabelfüh-

rung und Verdrahtung können Störeinflüsse (z.B.

von Schaltnetzteilen, Motoren, getakteten Reg-

lern oder Schützen) vermindert werden.

Erforderliche Maßnahmen:

Nur geschirmtes Kabel verwenden. Den Kabel-

schirm beidseitig auflegen. Litzenquerschnitt der

Leitungen 0,25mm2.

Die Verdrahtung von Abschirmung und Masse

•

•

•

•

•

•

MSA511+MBA511 Datum 15.02.2010 Art.Nr. 81105 Änd. Stand 48/10 3

Schirm

Schirm

Buchsenteil

Stiftteil

Ansichtseite =

Steckseite

(GND) muss sternförmig und großflächig erfolgen.

Der Anschluss der Abschirmung an den Potenti-

alausgleich muss großflächig (niederimpedant)

erfolgen.

Das System muss in möglichst großem Abstand von

Leitungen eingebaut werden, die mit Störungen

belastet sind; ggfs. sind zusätzliche Maßnahmen

wie Schirmbleche oder metallisierte Gehäuse

vorzusehen. Leitungsführungen parallel zu Ener-

gieleitungen sind zu vermeiden.

Schützspulen müssen mit Funkenlöschgliedern

beschaltet sein.

Spannungsversorgung: 24 VDC -20% ... +20%

Leistungsaufnahme: < 3 Watt

4.1 Anschlussbelegung (Kabellänge max. 100m)

12-pol. Stiftkontakt:

Pin Belegung

A SSI Daten-

B SSI Daten+

C SSI Takt-

D SSI Takt+

E +24VDC

F Sinus

G RS485 DÜA

H RS485 DÜB

J GND

K N.C.

L Nullungseingang

M Cosinus

4.2 Anschlussstecker

12-pol. Gegenstecker gerade

Bei SIKO als Zubehör unter Art.Nr. 76572 erhält-

lich.

•

•

Pos. 6 ... 10 über Kabelmantel schieben.

Kabel abisolieren.

Schirm umlegen.

Pos. 5 auf Litzen schieben.

Litzen an Pos. 3 löten (entspr. Anschluss-

plan).

Abstandhülse Pos. 4 aufweiten und über Litzen

stülpen, zusammendrücken und auf Pos. 3 ste-

cken. Schlitz und Nut (Pos. 3 und 4) müssen

deckungsgleich sein.

Pos. 6 an Pos. 5 drücken, überstehenden Schirm

abschneiden.

Pos. 2 und 7 aufschieben und mittels Montage-

werkzeug Pos. 11 verschrauben.

Pos. 8 in Pos. 9 stecken, beides in Pos. 7

schieben.

Pos. 10 mit Pos. 7 verschrauben.

Pos. 1 in Pos 2. schieben.

12-pol. Gegenstecker winkel

Bei SIKO als Zubehör unter Art.Nr. 79666 erhält-

lich.

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

Gehen Sie schrittweise vor:

Dichtungen montieren (3x).

Kabelteile auffädeln.

Kabel und Schirm abmanteln.

Litzen durch das Gehäuse fädeln.

Schirmring, Klemmkorb montieren.

Druckschraube leicht andrehen.

1.

2.

3.

4.

5.

6.

4 MSA511+MBA511 Datum 15.02.2010 Art.Nr. 81105 Änd. Stand 48/10

+24V/GND

MSA511

Takt+/Takt-/

Daten+/Daten- z.B. MA10/3

SSI

RS232

RXD/TXD/GND

Pegelwandler

RS232 <-> RS485

RS485

DÜA/DÜB/GND

Netzteil:

24VDC/

500mA

PC

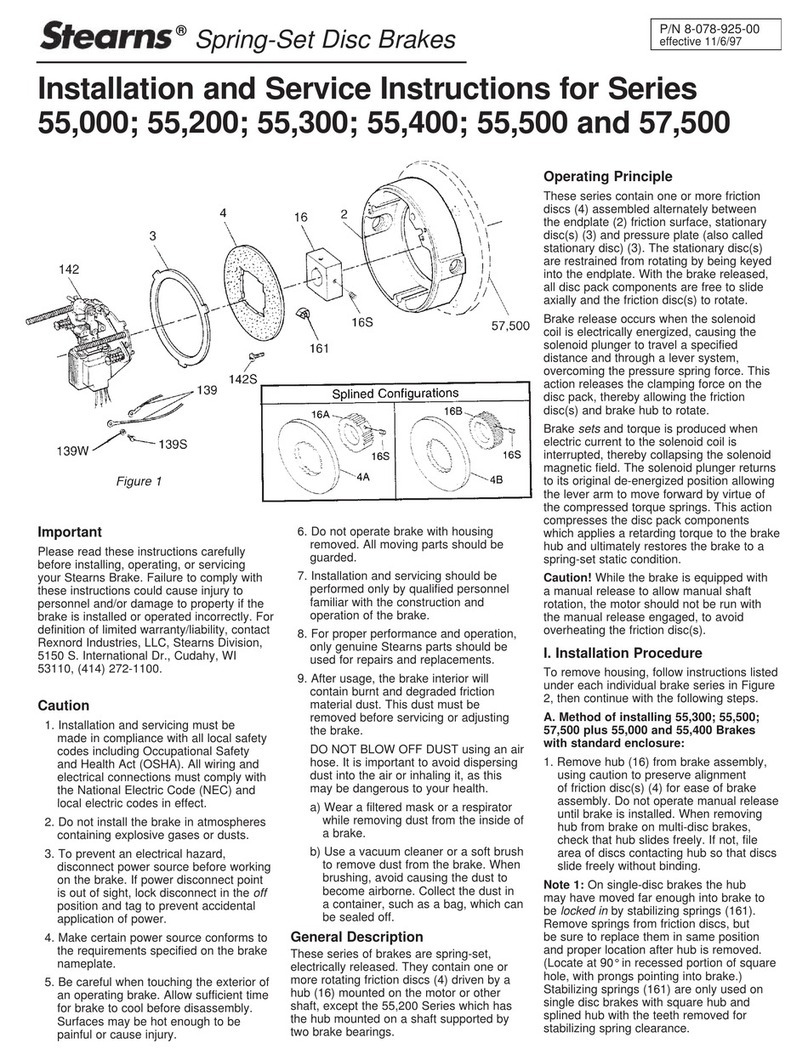

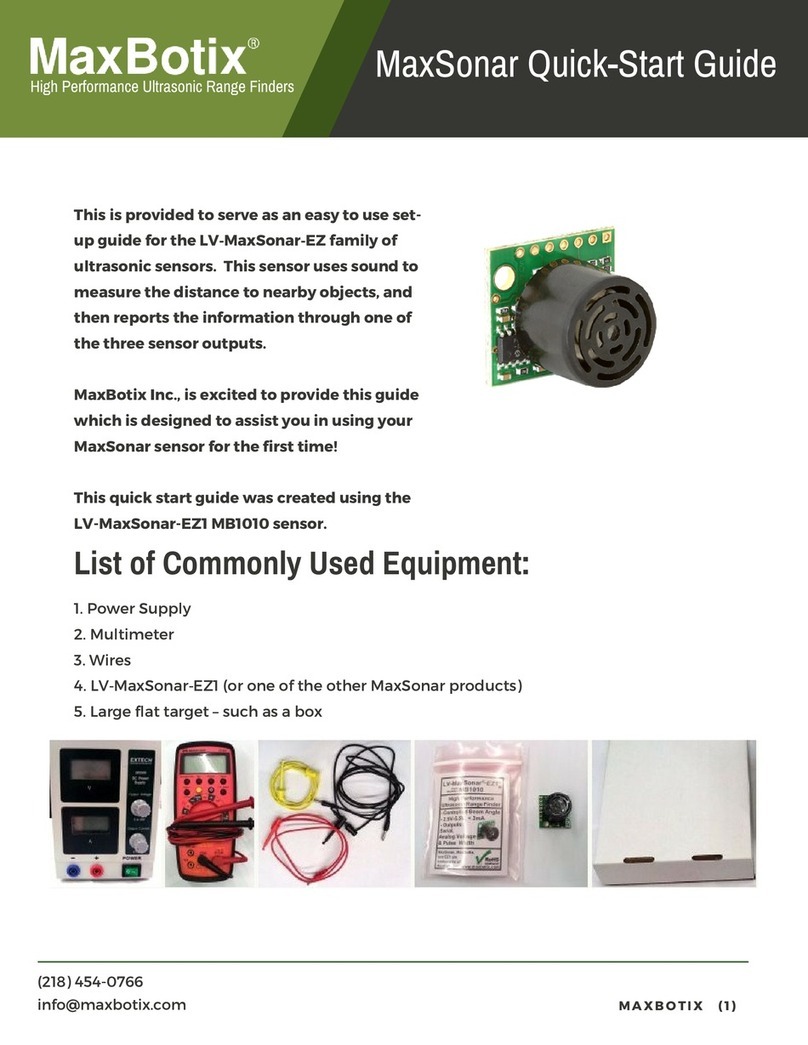

Abb. 9: Konfiguration der SIKO Messanzeige MA10/3

SSI: Datenformat: no, Geberbits: 24, Singleturnbits:

unrelevant, Ausgabecode: Gray

Konfiguration der SIKO-Messanzeige MA10/4 SSI:

Gebertyp: linear; Geberbits: 24; Faktor: 1.0 (1/100mm

Anzeige); Ausgabecode: Gray

Litzen an Kontakteinsatz löten.

Verdrehhülse in gewünschte Winkelstellung (Lage

der Nase beachten) montieren (90°-Schritte,

siehe auch Kap. "Ändern der Winkelstellung").

Kontakteinsatz, Distanzhülse einsetzen.

Deckel einhaken.

Druckschraube festziehen (ca. 10-20 Nm).

Ändern der Winkelstellung:

Druckschraube (6) leicht aufdrehen.

Deckel (10) und Distanzhülse (9) entfernen.

Kontakteinsatz (7) und Verdrehhülse (8) in

gewünschte Winkelstellung (90° Schritte)

verdrehen.

Distanzhülse, Deckel und Druckschraube mon-

tieren.

7.

8.

9.

10.

11.

1.

2.

3.

4.

grammierung beginnen, indem Sie:

ein geeignetes Terminalprogramm (z.B. sikoterm.

exe) starten und Ihre Befehle gemäß der Tabelle

"Befehlsliste – Servicebetrieb MSA511" manuell

eingeben (siehe Kapitel 7). Berücksichtigen Sie

die vorgegebenen Schnittstellenparameter.

Das Programm "sikoterm.exe" können Sie bei SIKO

anfordern oder in ihrer aktuellsten Version aus

dem Internet abrufen unter der Adresse:

http://www.siko.de/download

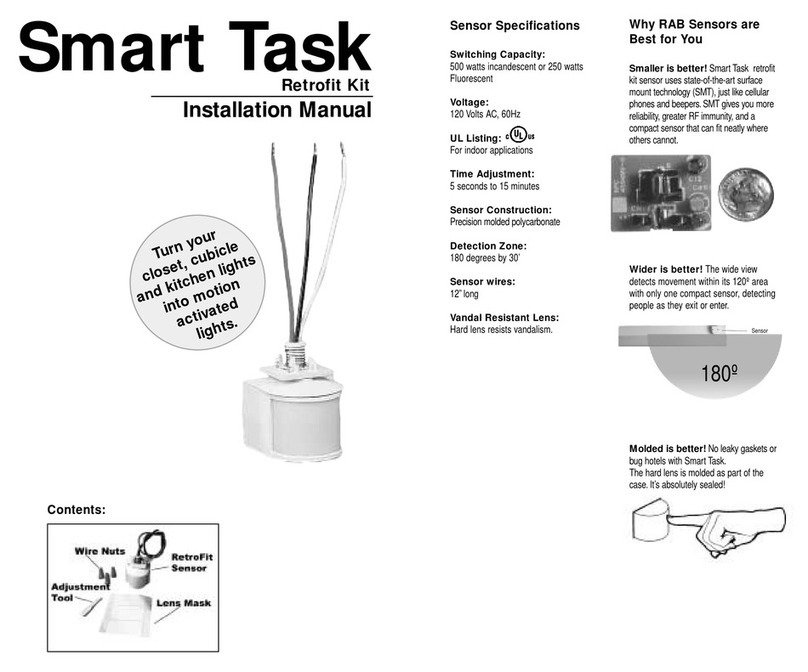

5.2 Applikationsbeispiel zur Sensorprogrammie-

rung und visuelle Positionswertdarstellung

•

5. Inbetriebnahme

Nach Montage von Band und Sensor und vollstän-

diger Verdrahtung kann das System in Betrieb ge-

nommen werden. Der Sensor wurde werksseitig auf

das Band abgeglichen.

5.1 Programmierung des Sensors

Der MSA511 kann über die integrierte RS485

Schnittstelle an die Bedürfnisse angepasst wer-

den. Hierfür haben Sie die Möglichkeit einige

spezifische Parameter zu programmieren, die dann

nichtflüchtig gespeichert werden aber jederzeit

geändert werden können.

Wird die RS485-Schnittstelle nicht benutzt, soll-

ten die Signale DÜA und DÜB aus störtechnischen

Gründen an GND angeschlossen werden.

Gehen Sie wie folgt vor:

Stellen Sie über einen Pegelwandler (z.B. Fa. Spec-

tra Typ I-7520) eine Verbindung zwischen der seri-

ellen RS232 Schnittstelle Ihres PC´s und der RS485

Schnittstelle des Sensors her.

Nachdem die Stromversorgung des Sensors ein-

geschaltet wurde, können Sie sofort mit der Pro-

5.3 SSI-Schnittstelle des Sensors

Die integrierte SSI-Schnittstelle des MSA511 er-

möglicht eine synchrone Ausgabe des Positions-

wertes. Dessen Datenformat umfasst eine Breite

von 24Bit, die im Graycode (siehe Kapitel 7)

rechtsbündig ausgegeben werden. Alle nachfol-

genden Bits (25, 26...) werden mit "0" ausgege-

ben.

Die Datensignale entsprechen der RS422. Die Tak-

teingänge sind optoentkoppelt und entsprechen

ebenfalls der RS422. Die SSI Monoflopzeit beträgt

typ. 20...25µs, daraus ergibt sich die minimale

Taktrate von 62,5kHz.

Leitungslänge 2m : max. Taktrate 1MHz

Leitungslänge 10m : max. Taktrate 800kHz

Leitungslänge 100m : max. Taktrate 250kHz

Leitungslänge 200m : max. Taktrate 125kHz

Zu beachten ist, dass die mögliche max. Taktrate

und Datensicherheit stark von der Länge der An-

schlussleitung abhängt.

Falls die integrierte SSI-Schnittstelle nicht ver-

wendet wird, sollten aus störtechnischen Gründen

die SSI-Eingangssignale Takt+ und Takt- an GND

angeschlossen werden.

MSA511+MBA511 Datum 15.02.2010 Art.Nr. 81105 Änd. Stand 48/10 5

Nullungsschraube

0 0

-1 +1 -1 +1

+1999999 -48000 +1999999 -48000

0 0

+20479999 +1 +20479999 +1

5.4 Sinus-/Cosinus-Ausgang

Der MSA511 stellt einen Sinus und Cosinus Aus-

gang zur Verfügung.

Periodenlänge : 5mm

Amplitude : 1Vss

Gleichspannungsanteil : 2,5V

Impedanz : 100Ω

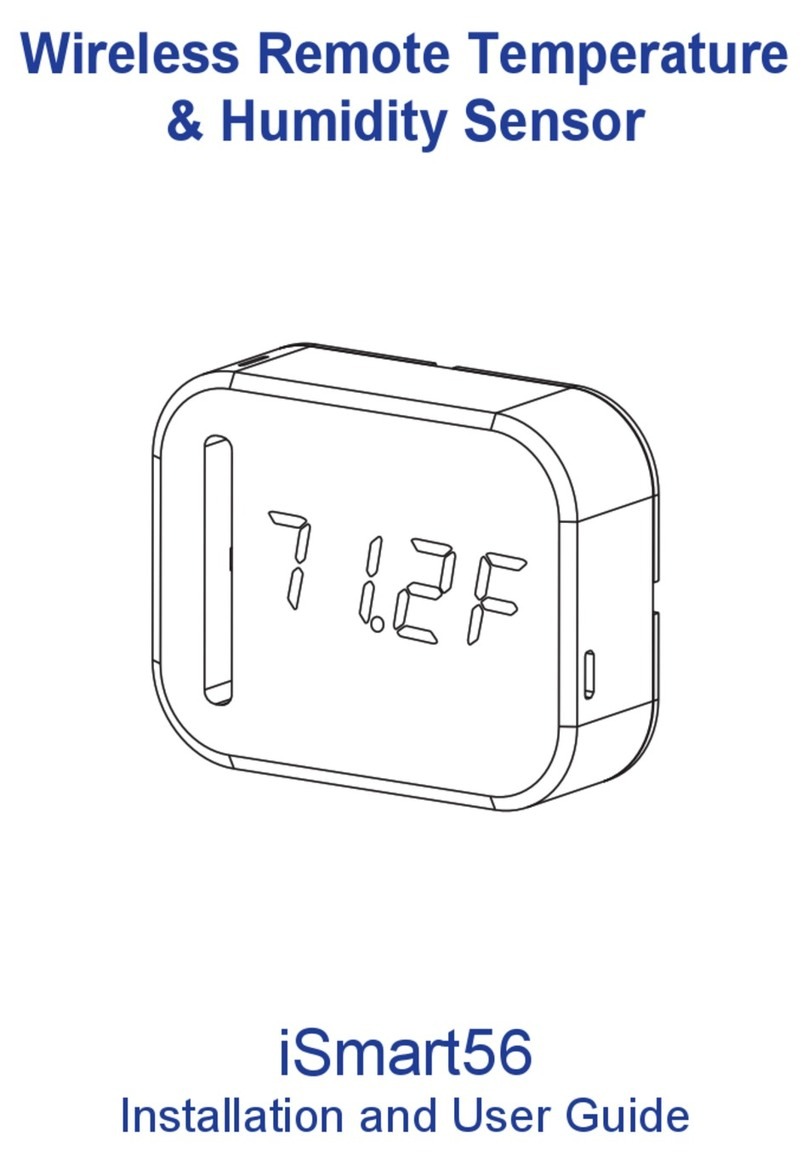

5.5 Nullung

Der Sensor kann auf drei Arten genullt werden:

Aktivieren des Nullungseinganges (siehe Kapitel

4.1) mit +24VDC (länger als 2 Sekunden).

Schnittstellenbefehl "l" (siehe Kapitel 7).

Verwendung der Nullungsschraube. Zylinder-

kopfschraube mit einem Sechskantstiftschlüssel

(SW2,5) bis zum spürbaren Anschlag her-

ausdrehen. Nach ca. 1 Sekunde die Schraube

wieder ganz eindrehen, damit die Dichtwirkung

gegeben ist.

1.

2.

3.

Kabelunterbrechung / Abtrennung durch scharfe

Kanten/Quetschung.

Der Sensor ist mit der aktiven Seite vom Band

abgewandt montiert (siehe Abb. 8).

Sensor und Band sind zueinander falsch ausge-

richtet (siehe Kapitel 1).

Magnetische Felder in unmittelbarer Nähe der

Messfläche verfälschen die Messwerte, ggf. sind

Maßnahmen zur Abschirmung nötig.

Falsche Messwerte infolge EMV Störungen (siehe

Kapitel 4).

7. Befehlsliste Servicemode

Parameter: 19200 Baud, kein Parity, 8Bit, 1

Stopbit, ohne Handshake

Ausgabe: ASCII / Hexadezimal

Wertebereiche: 2/3 Byte: 0...65535 / 0...± 223

Alle Ausgaben, die eine Bestätigung ">" beinhalten,

werden mit einem "CR" (Dez 13) abgeschlossen.

Befehl Länge Antwort Beschreibung

a 1/13 "MSA511V1.00>" Gerätetyp/Softwarekennung

b 1/4 "ba3f" 2x2 Byte Analog-Wandlerwerte

(4 Byte)

cxy 3/4 "xy>" EEPROM-Werte auslesen

xy = Adresse 00 ... 63 Rückga-

bewert 2 Byte Hexadezimal

dxyabcd 7/2 ">" EEPROM-Werte speichern

xy = Adresse 00 ... 06 abcd 2

Byte-Wert Hexadezimal

g 1/8 "a3170216" 2 Byte Offset-0;

2 Byte Offset-1;

2 Byte Ink-Gap;

2 Byte Abs-Nullwert

k 1/0 "" Software-RESET

l11100 6/2 ">" Gerät nullen (Positionswert auf

Null setzen)

p11100 6/2 ">" Abgleich starten

q 1/2 "31" 1. Byte = Mode;

2. Byte = Abgleichflag

s11100 6/2 ">" Gerät auf default-Werte setzen;

Abgleich wird gelöscht!

default-Werte:

Zählrichtung = auf

(in Verfahrrichtung steigende

Werte, siehe Abb.1)

Nullpunktwert = 0

tx 1/2 ">" Zählrichtung setzen

x=0: normal

x=1: invers

u 1/5 "abc" a = quadrant (0 oder 1);

b = Pol1-Sensor (0 oder 1);

c = Pol2-Sensor (0 oder 1)

yx 2/10 "+abcdefg>" x=0: Feinwert

x=1: Grobwert

x=2: abs-wert-0

x=3: abs-wert-1

x=4: Positionswert

z 1/10 "+abcdefg>" Positionswert

•

•

•

•

•

5.6 Messbereich

Bandkodierung:

Die absolute Kodierung des MBA511 erlaubt einen

max. Messbereich von 20480mm.

Positionswert (-480,000 ... +20.000mm)

Damit an der Position 0 keine Sprünge um den Ma-

ximalwert auftreten, wird dieser Maximalwert auf

20m begrenzt. Dadurch kann in negativer Verfahr-

richtung ein Bereich bis -480mm erfasst werden.

6. Fehlerbehandlung

Typische Fehler, die bei Anbau und Betrieb auf-

treten können:

Der Sensor ist nicht, oder nicht korrekt ange-

schlossen (Pinbelegung siehe Kapitel 4).

Die Abstandstoleranz zwischen Sensor/Band

wurde nicht eingehalten (über die gesamte

Messstrecke!) oder der Sensor streift auf dem

Magnetband (siehe Abb. 7).

•

•

6 MSA511+MBA511 Datum 15.02.2010 Art.Nr. 81105 Änd. Stand 48/10

EEPROM Speicherbelegung:

Adresse Größe in Word Belegung

0 1 Offset-0

1 1 Offset-1

2 1 Ink-Gap

3 1 Abs-null-wert

4 - 5 2 Nullungswert (Long)

6 1 Zählrichtung

MSA511+MBA511 Datum 15.02.2010 Art.Nr. 81105 Änd. Stand 48/10 7

Fig. 1: Alignment

Marking on strip

Marking of sensor

Travel direction

ENGLISH

1. Warranty information

In order to carry out installation correctly, we

strongly recommend this document is read very

carefully. This will ensure your own safety and

the operating reliability of the device.

Your device has been quality controlled, tested

and is ready for use. Please observe all warnings

and information which are marked either directly

on the device or specified in this document.

Warranty can only be claimed for components

supplied by SIKO GmbH. If the system is used

together with other products, there is no warranty

for the complete system.

Repairs should be carried out only at our works.

If any information is missing or unclear, please

contact the SIKO sales staff.

2. Identification

Please check the particular type of unit and type

number from the identification plate. Type number

and the corresponding version are indicated in the

delivery documentation.

e.g. MSA511-0023

version number

type of unit

3. Installation

For mounting, the degree of protection specified

must be observed. Protect the unit, if necessary,

against environmental influences such as sprayed

•

•

•

•

water, dust, knocks, extreme temperatures.

Attention! When mounting sensor and magnetic

strip please observe that both components are

correctly aligned and that the mounting toleran-

ces are respected (see fig. 7).

User Information

MSA511 + MBA511

Magnetic Sensor and Strip

3.1 Mounting the magnetic strip

The mounting surface/measuring track must be

flat. Buckles or bumps will lead to inaccurate

measurement results. Please protect the magnetic

strip from mechanical damage (e.g. against shocks

and vibration).

For technical reasons the strip should be min.

178mm longer than the actual measuring distance.

Attention! To guarantee optimal adhesion oil,

grease dust etc. must be removed by using clean-

sing agents which evaporate without leaving re-

sidues. Suitable cleansing agents are eg. ketones

(acetone) or alcohols; the companies Loctite and

3M can both supply such cleaning liquid. Make

sure that the surface to be glued is dry and apply

the strip with maximum pressure. Glueing should

preferably be carried out at temperatures between

20°C to 30°C and in dry atmosphere.

Advice! When applying long pieces of magnetic

strip do not immediately remove the complete

protective foil, but rather peel back a short part

from the end sufficient to fix the strip. Now align

the strip. As the protective strip is then peeled

back and out press the tape firmly onto the moun-

ting surface. A wall paper roller wheel could be

used to assist in applying pressure onto the mag-

netic strip when fixing it in position.

Mounting steps (fig. 2)

Carefully clean the mounting surface (1)

Remove protective foil (2) from the adhesive side

of the magnetic tape (3).

Stick down the magnetic strip (4) while ensuring

correct alignment.

Carefully clean the surface of the magnetic strip.

Remove protective foil (6) from adhesive tape on

the cover strip (5).

•

•

•

•

•

8 MSA511+MBA511 Datum 15.02.2010 Art.Nr. 81105 Änd. Stand 48/10

Fig. 2: Mounting the magnetic strip

Fig. 7: Mounting tolerances

0.1 ... 2

<0.5° <3°

<1°±1.0

Fig. 3 Fig. 4

Fig. 5 Fig. 6

Fix cover strip (both ends should slightly over-

lap).

Also fix cover strip's ends to avoid unintentional

peeling.

•

•

and magnetic strip (without cover strip) is

2mm. When using a cover strip, the gap is re-

duced by the thickness of the cover strip in-

cluding its adhesive tape. The Sensor must not

touch the magnetic strip.

An accumulation of the different possible moun-

ting tolerances should be avoided.

Attention! Do not expose the magnetic strip to

magnetic fields. Any direct contact of the magnetic

strip with magnetic fields (e.g. adhesive magnets

or other permanent magnets) is to be avoided. The

same applies to the sensor during operation.

Mounting examples

Mounting with chamfered ends (fig. 3) is not re-

commended unless the strip is installed in a safe

and protected place without environmental influ-

ences. In less protected mounting locations the

strip may peel. There we recommend mounting

accord. to fig. 4 and fig. 5.

Mounting in a groove (fig. 6) best protects the

magnetic strip. The groove should be deep enough

to totally embed the magnetic strip (e.g. SIKO-

PSA-rail).

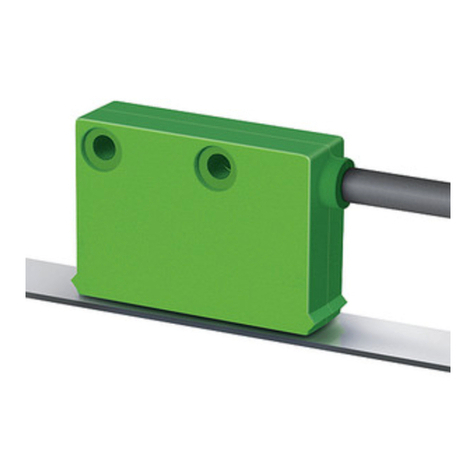

3.2 Sensor mounting

When mounting the magnetic sensor, ensure that

the arrow on the sensor heads in the same direc-

tion as the arrows on the magnetic strip (fig. 1).

The sensor's position relative to the magnetic strip

is exactly defined. The correct gap between sen-

sor and magnetic strip must be maintained over

the total travel distance, irrespective whether the

strip or sensor moves (fig. 7).

Within the defined limits (fig. 7), errors due to

deviation are less important than errors resulting

from strip and sensor tolerances.

The max. allowable distance between sensor

4. Electrical connection

Switch power off before any plug is inserted

or removed!!

Wiring must only be carried out with power off.

Provide standed wires with ferrules.

Check all lines and connections before switching

on the equipment.

Interference and distortion

All connections are protected against the effects

of interference. The location should be selected

to ensure that no capacitive or inductive in-

terferences can affect the encoder or the con-

nection lines! Suitable wiring layout and choice

of cable can minimise the effects of interference

(e.g. interference caused by SMPS, motors, cyclic

controls and contactors).

Necessary measures:

Only screened cable should be used. Screen should

be connected to earth at both ends. Cross section

of the lines = 0,25 mm2.

Wiring to screen and to ground (0V) must be via

a good earth point having a large surface area

for minimum impedance.

The unit should be positioned well away from

cables with interference; if necessary a protective

•

•

•

•

•

•

•

MSA511+MBA511 Datum 15.02.2010 Art.Nr. 81105 Änd. Stand 48/10 9

screening

screening

socket

pin

viewing side =

plug-in side

screen or metal housing must be provided. The

running of wiring parallel to the mains supply

should be avoided.

Contactor coils must be linked with spark sup-

pression.

Power supply: 24 VDC -20% ... +20%

Power consumption: < 3 Watt

4.1 Connection type (cable length max. 100m)

12 pole plug pin:

Pin Designation

A SSI Data-

B SSI Data+

C SSI Cycle-

D SSI Cycle+

E +24VDC

F sinus

G RS485 DÜA

H RS485 DÜB

J GND

K N.C.

L zero-setting entry

M cosinus

4.2 Connector

12-pole mating connector straight

Available from SIKO as accessory art. no. 76572.

•

Open spacer (part 4) and put it over ferrules,

squeeze and push it onto part 3. Slot and keyway

of parts 3 and 4 must align.

Press parts 6 and 5 together; cut prodruding

screening.

Push parts 2 and 7 together and screw

part 11 using appropriate tool.

Push part 8 into part 9 and slide both parts

into part 7.

Screw parts 10 and 7 together.

Push part 1 into part 2.

12-pole mating connector angle

Available from SIKO as accessory art. no. 79666.

6.

7.

8.

9.

10.

11.

12.

Slip parts 6 to 10 over outer cable.

Strip cable.

Turn down screening.

Push part 5 onto ferrules.

Solder stranded wires at part 3 (follow connec-

tion diagram).

1.

2.

3.

4.

5.

Please proceed as follows:

Mount seals (3x).

Stringing cable parts.

Dismantle cable and shield.

Thread-up wires through the housing.

Mount shielding ring and pinch ring.

Turn on the pressing screw very slightly.

Solder wires on insert.

Adjust the turnable shell inside the connector to

the required angular position (ensure position of

the stud) in steps of 90° (see chapter "Changing

the angle position").

Set in insert and distance sleeve.

Mount cover.

Fix pressing screw (approx. 10-20 Nm).

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

10 MSA511+MBA511 Datum 15.02.2010 Art.Nr. 81105 Änd. Stand 48/10

+24V/GND

MSA511

cycle+/cycle-/

data+/data- eg. MA10/3

SSI

RS232

RXD/TXD/GND

level converter

RS232 <-> RS485

RS485

DÜA/DÜB/GND

power pack:

24VDC/

500mA

PC

Fig. 9: Programming of SIKO display MA10/3 SSI:

Data format: no; encoder bits: 24; singleturnbits:

irrelevant; output code: Gray

Programming of SIKO display MA10/4 SSI: encoder

type: linear; encoder bits: 24; factor: 1.0 (1/100mm

display); output code: Gray

Changing the angle position:

Slightly unscrew screw (6).

Remove cap (10) and distance sleeve (9).

Adjust the contacts (7) and the shell (8) to the

desired angular position (in 90° steps).

Mount distance sleeve, cap and screw.

1.

2.

3.

4.

5.2 Application examples for sensor programming

and display of the position value

5. Commissioning

After mounting tape and sensor and after correct

wiring, the system is ready for use. Alignment of

sensor and tape is carried out by the manufacturer

before the material leaves the factory.

5.1 Sensor programming

Certain parameters of sensor MSA511 are program-

mable via its RS485 interface and are non volatile,

but can nevertheless be modified at any time.

If interface RS485 is not used, signals DÜA and

DÜB should be connected to GND to avoid inter-

ference.

Please proceed as follows:

Use a level converter (eg. type I-7520 from Spec-

tra company) to establish a connection between

your PC's serial RS232 interface and the sensor's

RS485 interface.

Switch on the sensor's power supply and start with

programming by:

using a suitable terminal program (eg. sikoterm.

exe) and by manually entering your commands

accord. to the table "list of commands – service

operation of MSA511" (see chapter 7). Please

remember that your terminal has to be adjusted to

the pre-programmed interface parameters.

Please ask SIKO for software "sikoterm.exe" or

download it from our website - address:

http://www.siko.de/download

•

5.3 Sensor's SSI-interface

MSA511's SSI-interface allows a synchronuous

output of the position value. Its data format com-

prises a width of 24 bit which are either issued as

Gray codes (see chapter 7) and right-aligned. All

following bits (25, 26...) are issued as "0".

Data signals correspond to RS422. Cycle inputs are

opto-decoupled and also correspond to RS422. Ty-

pical SSI monoflop time is. 20...25µs which gives

a min. cycle rate of 62,5kHz.

Cable length 2m : max. cycle rate 1MHz

Cable length 10m : max. cycle rate 800kHz

Cable length 100m : max. cycle rate 250kHz

Cable length 200m : max. cycle rate 125kHz

Please note that the possible max. cycle rate and

data integrity mainly depend on the length of the

connection line.

If the integral SSI-interface is not used, SSI input

signals cycle+ and cycle- should be connected to

GND to avoid interference.

5.4 Sinus-/Cosinus Output

MSA511 has a sinus and cosinus output:

cycle duration : 5mm

amplitude : 1Vss

d.c. voltage component : 2,5V

impedance : 100Ω

5.5 Zero-Setting

There are three possibilities for zeroing the sen-

sor:

Zeroing input (see chapter 4.1) can be activated

with +24 VDC (for more than 2 seconds).

By interface command "I" (see chapter 7).

By using a zero-setting screw, e.g. a cylinder

1.

2.

3.

MSA511+MBA511 Datum 15.02.2010 Art.Nr. 81105 Änd. Stand 48/10 11

zero-setting screw

0 0

-1 +1 -1 +1

+1999999 -48000 +1999999 -48000

0 0

+20479999 +1 +20479999 +1

head stud (SW2,5) which must be screwed out

up to the stop and then, after approx. 1 second,

entirely screwed in to maintain tightness.

All replies which are confirmed by ">" end with

"CR" (Dez 13).".

Com. Length Reply Description

a 1/13 "MSA511V1.00>" Device type/software version

b 1/4 "ba3f" 2x2 byte analogue converter

values (4 byte)

cxy 3/4 "xy>" Readout EEPROM values

xy = address 00 ... 63 value re-

turned 2 byte hexadecimal

dxyabcd 7/2 ">" Stores EEPROM values

xy = address 00 ... 06 abcd 2

byte values hexadecimal

g 1/8 "a3170216" 2 byte offset-0;

2 byte offset-1;

2 byte Ink-Gap;

2 byte absolute zero value

k 1/0 "" Software reset

l11100 6/2 ">" Zero-setting (position value is

set to 0)

p11100 6/2 ">" Starts alignment

q 1/2 "31" 1. byte = mode;

2. byte = alignment flag

s11100 6/2 ">" Set device to default values;

Alignment will be cleared!

default values:

counting direction = up

(in travel direction, increasing

values; see fig. 1)

Zero point value = 0

tx 1/2 ">" Determine counting direction

x=0: up

x=1: down

u 1/5 "abc" a = quadrant (0 or 1);

b = Pol1-sensor (0 or 1);

c = Pol2-sensor (0 or 1)

yx 2/10 "+abcdefg>" x=0: fine value

x=1: rough value

x=2: absolute value 0

x=3: absolute value 1

x=4: position value

z 1/10 "+abcdefg>" position value

EEPROM memory array:

Address Size in words Assignment

0 1 offset-0

1 1 offset-1

2 1 ink-Gap

3 1 absolut-null-wert

4 - 5 2 zero setting value (Long)

6 1 counting direction

5.6 Measurement range

Band coding:

The absolute coding of MBA511 enables a max.

measurement range of 20480mm.

Position value (-480,00 ... +20.000mm)

In order to avoid leaps occurring around the maxi-

mum value at the 0 position, this maximum value

is limited to 20m. This enables recording of a ran-

ge of up to -480mm in negative travel direction.

6. Trouble shooting

Below there are some typical errors which may oc-

cur during installation and operation:

Sensor not or incorrectly connected (for pin

connection see chapter 4).

Tolerance for the gap between magnetic sensor and

magnetic strip not observed over the total travel

distance. Sensor touches strip (see chapter 7).

Cable squeezed / interrupted / cut by sharp

edges.

Sensor's active side not mounted towards the

magnetic strip (see fig. 8).

Sensor and magnetic strip have been incorrectly

aligned (see chapter 1).

Magnetic fields near the measuring surface distort

the measuring values. If required, provide for

adequate screening.

Wrong measuring values due to EMC interferences

(see chapter 4).

7. List of commands / service mode

Parameters: 19200 Baud, no parity, 8 bit, 1 stop

bit, no handshake

Data code: ASCII / Hexadecimal

Value range: 2/3 Byte: 0...65535 / 0...± 223

•

•

•

•

•

•

•

12 MSA511+MBA511 Datum 15.02.2010 Art.Nr. 81105 Änd. Stand 48/10

SIKO GmbH

Werk / Factory:

Weihermattenweg 2

79256 Buchenbach-Unteribental

Postanschrift / Postal address:

Postfach 1106

79195 Kirchzarten

Telefon/Phone +49 7661 394-0

Telefax/Fax +49 7661 394-388

E-Mail inf[email protected]e

Internet www.siko.de

Service support@siko.de

Other manuals for MSA511

1

This manual suits for next models

1

Table of contents

Languages:

Other Siko Accessories manuals