Speck UL50/1000Dr User manual

D1958 0917S

BETRIEBSANLEITUNG

OPERATING INSTRUCTIONS

UNLOADER - VENTIL UL50/1000Dr

UNLOADER VALVE

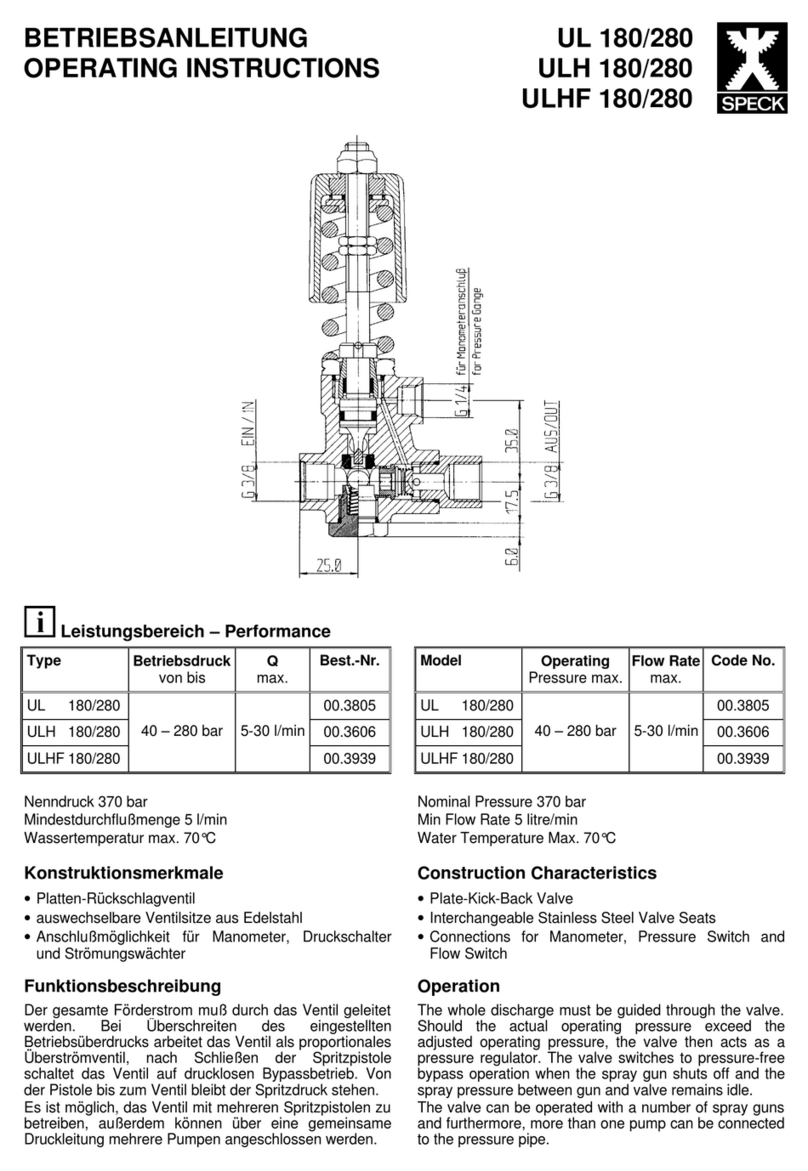

Leistungsbereich – Performance

Type Betriebsdruck

von bis Q

max. Best.-Nr. Model Operating

Pressure max. Flow Rate

max. Code No.

UL50/1000Dr

M24x1.5 AG 50 – 1000 bar 5-50 l/min 00.6671 UL50/1000Dr

M24x1.5 (M) 50 – 1000 bar 5-50 l/min 00.6671

UL50/1000Dr

M26x1.5 IG 50 – 1000 bar 5-50 l/min 00.6701 UL50/1000Dr

M26x1.5 (F) 50 – 1000 bar 5-50 l/min 00.6701

Max. Betriebsdruck 1000 bar

Mindestdurchflußmenge 5 l/min

Max. Wassertemperatur 60°C

Max. Operating Pressure 1000 bar

Min

imum Flow Rate 5 l/min

Water Temperature max. 60°C

Instandsetzung, Einstellung

Service and Adjustment

Instandsetzungs- und Einstellarbeiten dürfen nur vom Fachperso-

nal durchgeführt werden! Werkseitig wird der Verstellweg des

Handrades von null auf Max

-Betriebsdruck durch kontern der Mu

t-

ter (33) gegen das Handrad (32) eingestellt. Beide Teile sind ge-

gen Verstellung versiegelt. Für Lagerung und Transport werden

die Ventile entspannt.

Servicing and adjustment are only to be carried out by qualified

persons. The valves are detensioned for transport and storage

purposes. The operating pressure within the scope of zero to max.

pressure is set at our works via the hand wheel and secured by fix-

ing nut (33) against the hand wheel (32). Both parts are sealed

against readjustment.

Einbau in das Gerät

Assembly into the Unit

Das Ventil wird an den Anschlussstutzen (Eingang 11, Ausgang 27)

angeschlossen. Die Anschlussstutzen sind mit 135Nm in das

G

e-

häuse geschraubt. Damit die gehäuseseitige Verschraubung des

Anschlussstutzens nicht überlastet wird, muss bei der Mont

a

ge der

Schläuche an die Anschlussstutzen (11,27) an den Sechskanten

gegen gehalten werden.

Der HD-

Schlauch muss kurz hinter dem

UL

-Ven

til an einer Halterung abgefangen werden, damit er keine

zusätzliche Kraft auf den Anschlussstutzen (27) ausübt.

Aus Siche

r-

heitsgründen werden die Anschlußstutzen (11

/ 27) durch die A

n-

schlußsicherung zusätzlich vor einem Herausreißen aus dem Ge-

häuse gesic

hert(nur bei 00.6671).. Die Anschlußsicherung (41A

-

41D) muss immer am Ventil angebracht we

rden.

Bei der Montage der Bypassleitung an den Bypassventilstopfen

(13) muss ebenfalls an dem Sechskant gegen gehalten werden.

The connecting branches (inlet 11, outlet 27) are screwed into

the valve casing at 135Nm. To avoid these branches being

over tensioned on the valve casing side, the hexagons must be

counter held when fitting the respective hose to its co

nnecting

branch (11,27).

The HP hose must be fixed with a separate clamp to the base frame

downstream of the valve to avoid any additional force on the co

n-

necting branch (27).

The rupture guard (41A

-

41D) also protects connecting branches (11

and 27) against breaking off the casing (only on 00.6671) and must

alw

ays be fitted to the valve due to safety reasons.

The hexagon must be counter held when fitting the b

ypass line

to the bypass valve plug (13).

Druckeinstellung:

To Adjust Pressure

Soll das UL auf einen niedrigeren Betriebsdruck fixiert werden, ist

folgendermaßen zu verfahren:

If the UL is to be set at a low operating pressure, proceed as follows:

Bei laufender Pumpe und geöffneter Pistole (sind mehrere Pistolen

vorhanden, alle Pistolen öffnen) wird das Federpaket mit dem

Handrad (32) vorgespannt, bis

der gewünschte Betriebsdruck e

r-

reicht ist bzw. kein Wasser mehr auf der Bypassseite ausströmt.

Mutter (33) lösen, bis zur Federführung (3) schrauben. Handrad

nachdrehen und mit der Sechskantmutter (33) in der Position kon-

tern. Ist die Düsenöffnung genau auf Fördermenge und Druck der

Pumpe abgestimmt, so darf bei Erreichen des Betriebsdruckes kein

Wasser durch den Bypass abströmen.

with the pump running and the spray gun open (if more than one

gun is used, all guns must to be open), the spring pack is tensioned

by turning the hand wheel (32) until the required pressure is reached

or until no more water flows through the bypass. Screw nut (33) to

spring guide (3). Then screw down hand wheel and lock in position

with hexagon nut (33). If the nozzle hole corresponds exactly to the

flow rate and pressure of the pump, no water should run through the

bypass after full operating pressure has been reached.

Ist die Düsenöffnung zu klein, so dass bei Erreichen

des maximalen Pumpendruckes nicht die gesamte Fö

rdermeng

e

über die Düse abströmen kann, darf das Ventil keinesfalls über

den maximalen Betriebsdruck der Pumpe eingestellt werden. Der

Bypass muss dann teilgeöffnet bleiben. Es ist jedoch empfehlens-

wert, in diesem Fall geeignete Düsen ei

nzusetzen.

Das zusätzlich vorgeschriebene Sicherheitsventil zwischen Pumpe

und UL

-Ventil muss immer höher eingestellt sein als das UL-

Ventil.

Auch die Druckspitzen der Pumpe dürfen das Sicherheitsventil

nicht auslösen. Ein Auslösen des Sicherheitsventiles führt zu

Schaltstörungen des UL-Ventiles.

If, after reaching max. pump pressure, the com-

plete flow cannot go through the nozzle because the hole is too

small, on no account is the unloader valve to be adjusted above

the max. pump operating pressure. The bypass must then r

e-

main pa

rtially open. In such cases it is always best to use cor-

rectly s

ized nozzles.

The additionally required safety valve between the pump and

unloader valve must always be set higher than the unloader

valve. Pressure peaks from the pump must not active the s

af

ety

valve. Safety valve activation will cause the unloader to switch

irregularly.

D1958 0917S

Reparatur / Instandsetzung:

Fangblende demontieren! Lösen der beiden

Sechskantmuttern (Bild 1)

Repair- and Service instructions

Disassemble visor catch! Loosen the two hex nuts

(Photo 1)

(Bild 1 / Photo 1) (Bild 2 / Photo 2) (Bild 3 / Photo 3)

Innensechskantschrauben (31) lösen (Bild2), Flansch (3A),

Federführung (3) mit Handrad (32) und Gewindestift (34),

sowie Lagerteile (36) mit Tellerfederpaket (35) nach oben

abnehmen (Bild3 / Bild4 / Bild5).

Remove hexagon socket screws (31) (Photo 2), pull flange

(3A), spring guide (3) together with hand wheel (32) and

threaded screw (34) along with bearing parts (36) and plate

spring pack (35) up and off (Photo 3 / Photo 4 / Photo 5).

(Bild 4 / Photo 4) (Bild 5 / Photo 5) (Bild 6 / Photo 6)

Bypassgehäuse (2) mit Bypassventilkörper (21) nach oben

abheben (Bild 6). Zentrierscheibe (25) und Dichtungen aus

dem Gehäuse (1) entnehmen. Bypassventilkörper (21) aus

dem Bypassgehäuse (2) herausziehen (Bild 6). Oberfläche

in der Bohrung des Bypassgehäuses und am Bypassventil-

körper (21) auf Beschädigungen prüfen (Bild 7). Besonders

die Dichtkante in der Öffnung unten am Bypassventilkörper

(zum Kolben) muss frei von jeglichen Beschädigungen sein

(Bild 7). O-Ring (22, 24, 26) erneuern und vor dem Zusam-

menbau leicht einfetten. Zentrierscheibe (25) mit Drehrille

nach oben einlegen.

Lift bypass casing (2) together with bypass valvdy (21) up

and off (Photo 6). Take centring disc (25) and seals out of

casing (1). Pull bypass valve body (21) out of the bypass cas-

ing (2) (Photo 6). Check the bore surface in the bypass cas-

ing and on the bypass valve body (21) for damage (Photo 7).

The sealing edge on the opening of the bypass valve body

(towards the piston) must be free of all damage (Photo 7).

Replace O-rings (22, 24 26). Coat new ones lightly with

grease before fitting. Fit centring disc (25) with the groove

side facing up

D1958 0917S

(Bild 7 / Photo 7) (Bild 8 / Photo 8) (Bild 9 / Photo 9)

Gehäuse im Schraubstock drehen.

Innensechskantschrauben (5) lösen (Bild 8), Deckel (4) ab-

nehmen (Bild 9) und Zentrierhülse (4A) aus dem Gehäuse

ziehen (Bild 10 / 11). O-Ring (22) und Stützring(23) (Bild

11a) überprüfen und ggf. erneuern.

Kolben (10) aus dem Gehäuse herausziehen (Bild 12).

Oberflächen am Kolben, hier besonders im Bereich der

Dichtungslauffläche und an der oberen Dichtfläche (zum

Bypassventilkörper) (Bild 13), als auch im Gehäuse prüfen

und Ablagerungen vorsichtig entfernen (abgenutztes

Schmirgelleinen!). Bohrungen im Kolben und im Gehäuse

auf freien Durchgang überprüfen. O-Ringe (6,8) und Stütz-

ringe (7,9) erneuern und vor Zusammenbau leicht fetten

Turn casing.

Remove hexagon socket screws (5) (Photo 8), take off cover

(4) (Photo 9) and pull centring sleeve (4A) out of the casing

(Photo 10 / 11). Examine O-rings (22) and support ring (23)

and replace where necessary (Photo 11a). Take piston (10)

out of the casing (Photo 12)

. Examine piston surface,

particularly the seal contact areas and the top sealing area

(towards the bypass valve body) (Photo 13). Also examine

surfaces in the casing and carefully remove any deposits (old

emery cloth grain). Check that bores in the piston and casing

are clean and unobstructed. Replace O-rings (6, 8) and

support rings (7, 9). Coat new ones lightly with grease before

fitting.

(Bild 10 / Photo 10) (Bild 11 / Photo 11) (Bild 11a / Photo 11a) (Bild 12 / Photo 12) (Bild 13 / Photo 13)

Die Drossel (18, 17) im Anschlussstutzen (27)

bzw. im Bypassventilstopfen (13) ist durch die Feder (20,

15) vorgespannt und kann plötzlich herausspringen. Verlet-

zungsgefahr (Bild 16).

Anschlussstutzen (27) herausschrauben (Bild 14), Drossel

(18) mit einem kleinen Schraubendreher durch Hebeln in

den seitlichen Schlitzen des Anschlussstutzen (27) heraus-

lösen (Bild 16). Oberflächen von Ventilkegel (19), Drossel

(18) prüfen, ggf. ersetzen (Bild 17). Teile wieder in An-

schlussstutzen einpressen (Bild 18). Dichtkantenring (22A)

mit Silikonfett in der Nut von (18) fixieren (Bild 19). Neuen

O-Ring (28) leicht fetten (Bild 19). Anschlussstutzen (27)

mit 135Nm anziehen (Bild 20 / 21).

The restrictors (18, 17) in the connecting branch

(27) and bypass valve plug (13) are tensioned by springs (20,

15) and can suddenly jump out. Beware of this danger (Photo

16).

Screw out connecting branch (27) (Photo 14). Using a screw-

driver, lever out restrictor (18) over the side slits in the connect-

ing branch (27) (Photo 16). Examine surfaces of valve cone

(19) and restrictor (18) and replace if necessary (Photo 17).

Press the parts into the connecting branch (Photo 18). Position

the seal edge ring (22A) in groove (18) using silicon grease

(Photo 19). Grease the new O-ring (28) lightly(Photo 19).

Tighten connecting branch (27) at 135 Nm (Photo 20 /21).

(Bild 14 / Photo14) (Bild 15 / Photo 15) (Bild 16 / Photo 16) (Bild 17 / Photo 17)

D1958 0917S

(Bild 18 / Photo 18) (Bild 19 / Photo 19) (Bild 20 / Photo 20) (Bild 21 / Photo 21)

Bypassventilstopfen (13) herausschrauben (Bild 22). Ober-

flächen überprüfen (Bild 24). Restliche Vorgehensweise wie

bei (27).

Screw out bypass valve plug (13) (Photo 22). Examine sur-

faces (Photo 24). Continue as described for (27).

(Bild 22 / Photo 22)

(Bild 24 / Photo 24)

Zusammenbau:

Assembly:

Dichtkantenring (22A) mit Silikonfett in der Nut von (18)

fixieren (Bild 19). Neuen O-Ring (28) leicht fetten (Bild 19).

Anschlussstutzen (27) mit 135Nm anziehen (Bild 20 / 21).

Position the seal edge ring (22A) in groove (18) using silicon

grease (Photo 19). Grease the new O-ring (28) lightly (Photo

19). Tighten connecting branch (27) at 135 Nm (Photo 20

/21).

(Bild 25 / Photo 25) (Bild 26 / Photo 26) (Bild 27 / Photo 27)

Dichtkantenring (12) ins Gehäuse (1) (Bild 25) einlegen.

Anschlussstopfen Eingang (11) mit Silikonfett einschmieren

(Bild 26) und einschrauben und festziehen (Bild 27).

Border seal ring (12) into the casing (1) (Photo 25). Input port

plugs (11) lubricate with silicone grease (Photo 26) and screw

and tighten (Photo 27).

D1958 0917S

(Bild 28 / Photo 28) (Bild 29 / Photo 29) (Bild 30 / Photo 30) (Bild 31 / Photo 31)

Kolbenstange (10) mit Teflon-Montagefett einfetten (Bild 28)

und in das Gehäuse

(1) vorsichtig einführen und auf

Leichtgängigkeit achten (Bild 29). Stützring (9) und O-Ring

(8) in Zentrierhülse (4A) einlegen und mit Silikonfett

einfetten (Bild 30). Sowie äußerer Stützring (7) und O-Ring

(8) montieren und mit Silikonfett einfetten. Kompletter

Stützring vorsichtig auf Kolbenstange auffädeln und in die

Bohrung des Gehäuses (1) eindrücken (Bild31).

Lubricate the piston rod (10) with teflon grease (Photo 28)

and fit it into the casing (1) carefully (Photo 29) and check if it

works smoothly. Assembly Support ring (9) and O-ring (8) in

the centering sleeve (4A) and lubricate with silicone grease

(Photo 30). The outer support ring (7) and O-ring (8) need

also silicone grease. Put the support ring carefully on the

piston rod and push it into the bore of the housing (1) (Photo

31).

(Bild 32 / Photo 32) (Bild 33 / Photo 33) (Bild 34 / Photo 34) (Bild 35 / Photo 35)

Deckel(4) auf das Gehäuse (1) und der Zentrierhülse (4A)

setzen (Bild 32) und ausrichten (Bild 33). Schrauben (5) mit

Montagfett einfetten (Bild 34) und montieren (Bild 35).

Put the cover (4) on the housing (1) and the sleeve (4A)

(Photo 32/33) and align the cover(4) (Photo 33). Screws (5)

lubricate with grease (Photo 34) and assemble the screws

(Photo 35).

(Bild 36 / Photo 36) (Bild 37 / Photo 37) (Bild 38 / Photo 38) (Bild 39 / Photo 39)

Das bis dahin montierte Gehäuse (1) wird umgedreht, damit

die offene Seite nach oben zeigt (Bild 36). Der O-Ring (22)

und der Stützring (23) wird nun in die Bohrung eingelegt

(Bild 37) und mit Silikonfett gefettet (Bild 38). Die

Zentrierscheibe(25) wird in das Gehäuse(1) eingelegt (Bild

39).

The mounted housing (1) must be inverted so that the open

side is facing up (Photo 36). The O-ring (22) and the support

ring (23) inserted into the bore (Photo 37) and lubricated with

silicone grease (Photo 38). The centering disc (25) is inserted

into the housing (1) (Photo 39).

D1958 0917S

(Bild 40 / Photo 40) (Bild 41 / Photo 41) (Bild 42 / Photo 42) (Bild 43 / Photo 43)

Bypassventilkörper (21) und O-Ring

(24) mit Silikonfett

einfetten (Bild 40/41). Bypassventilkörper

(21) ins die

Zentrierscheibe (25) montieren (Bild 41). Bypassgehäuse

(2) auf Gehäuse (1) aufsetzen und ausrichten (Bild 42).

Lagerteil (36) mit Tef

lonfett fetten und auf

Bypassventilkörper (21) aufsetzten (Bild 43).

Bypass Valve Body (21) and O-Ring

(24) lubricate with

silicone grease (Photo 40/41). Put the Bypass Casing (2) on

the casing (1) and align them (Photo 42). The Bearing Part

(36) must be lubricate with Teflon grease and put the bearing

part (36) on the Bypass Valve Body (21) (Photo 43).

(Bild 44 / Photo 44) (Bild 45 / Photo 45) (Bild 46 / Photo 46)

Tellerfedernpaket (35) mit Lagerteil

(36) auf unteres

Lagerteil (36) (Bild 43/44) aufsetzen. Federführung (3) mit

Gewindestift (34), Handrad (32) und Flansch (3A) über die

Tellerfedern auf das Gehäuse aufsetzen (Bild 45) und

miteinander verschrauben (Bild 46

). Schrauben sollten

immer diagonal angezogen werden.

Plate spring assembly (35) with the bearing part (36) on the

lower bearing part (36) (Photo 43/44) onto. Put the spring

guide (3) with threaded stud (34), hand wheel (32) and flange

(3A) of the disc springs on the housing (Photo 45) and screw

together (Photo 46). Screws should be tightened always

diagonally.

(Bild 47 / Photo 47) (Bild 48 / Photo 48)

Zum Schluß muß die Anschlußsicherung (41) (Bild 47)

montiert werden (Bild 48).

Finally, the rupture guard (41) (Photo 47) must be installed

(Photo 48).

SPECK - KOLBENPUMPENFABRIK

Otto Speck GmbH & Co. KG · Postfach 1240 · D-82523 Geretsried

Tel. (08171) 62930 · Telefax (08171) 629399

Table of contents

Other Speck Control Unit manuals