DE

Inhaltsverzeichnis

1BENUTZERHINWEISE ......................................................................................................................4

1.1 VERWENDETE SYMBOLE ..................................................................................................................... 4

1.2 WICHTIGE HINWEISE ......................................................................................................................... 4

1.3 SICHERHEITSMAßNAHMEN .................................................................................................................. 5

1.4 BESTIMMUNGSGEMÄßER GEBRAUCH .................................................................................................... 5

2LIEFERUMFANG - ZUBEHÖR ...........................................................................................................6

2.1 LIEFERUMFANG................................................................................................................................. 6

2.2 ZUBEHÖR......................................................................................................................................... 6

3TECHNISCHE BESCHREIBUNG .........................................................................................................7

3.1 ALLGEMEINE TECHNISCHES DATEN........................................................................................................ 7

3.2 VARIANTENÜBERSICHT ....................................................................................................................... 8

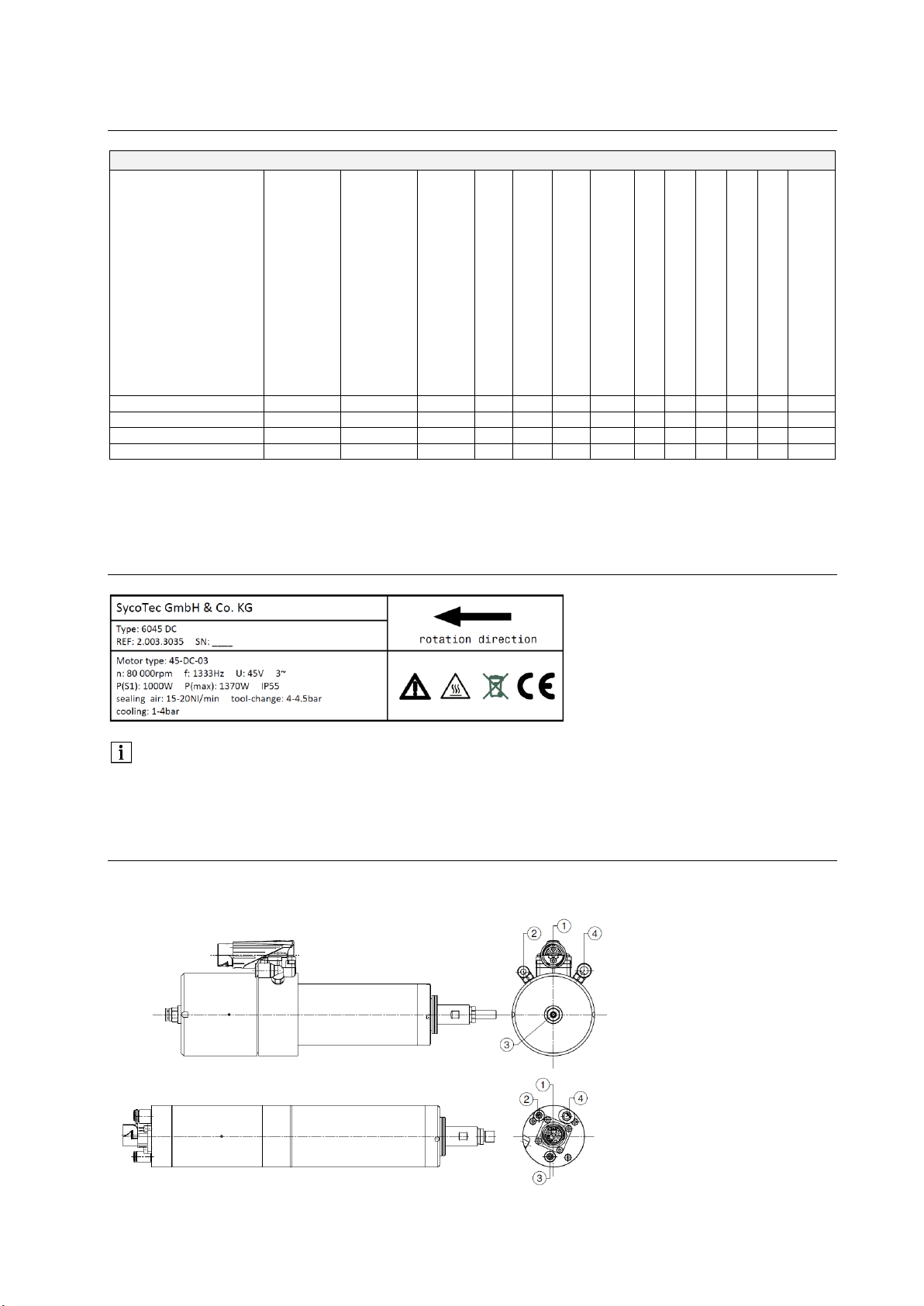

3.3 TYPENSCHILD.................................................................................................................................... 8

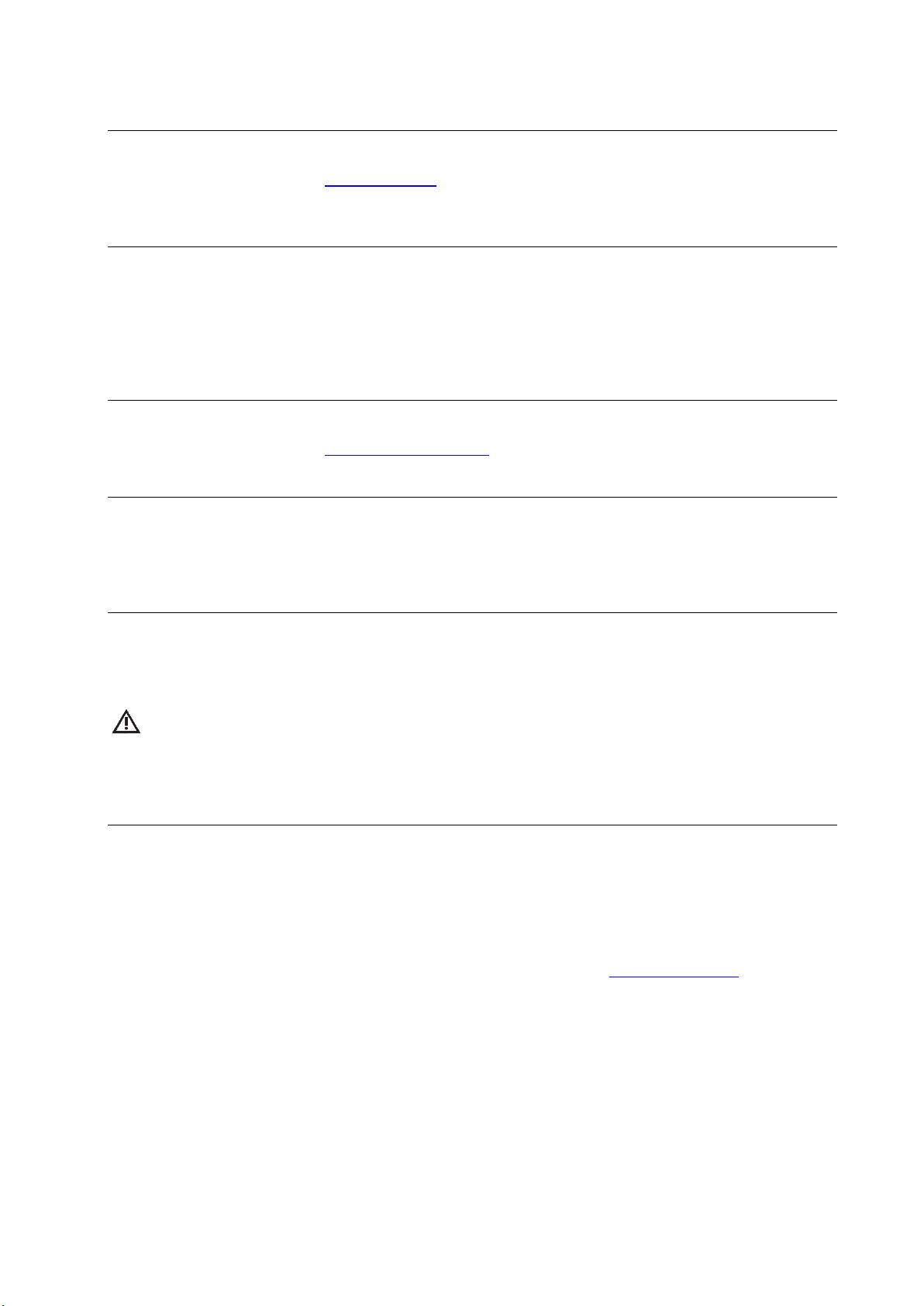

3.4 ANSCHLÜSSE .................................................................................................................................... 8

3.5 LAGERUNG....................................................................................................................................... 9

3.6 MOTOR........................................................................................................................................... 9

3.7 FREQUENZUMRICHTER ....................................................................................................................... 9

3.8 ABDICHTUNG ................................................................................................................................. 10

3.9 WERKZEUGSPANNSYSTEM................................................................................................................. 10

3.10 SPANNZANGENANSCHLAG (CS).......................................................................................................... 10

3.11 KEGELREINIGUNG (TC)..................................................................................................................... 10

3.12 AUFNAHME DER MOTORSPINDEL ....................................................................................................... 10

3.13 STECKVERBINDER ............................................................................................................................ 11

4EINBAU UND INBETRIEBNAHME ..................................................................................................12

4.1 EINBAU DER MOTORSPINDEL............................................................................................................. 12

4.2 ANSCHLUSS.................................................................................................................................... 12

4.3 EINSCHALTBEDINGUNGEN ................................................................................................................. 14

4.4 ABSCHALTVORGANG ........................................................................................................................ 14

4.5 DREHRICHTUNG ÜBERPRÜFEN............................................................................................................ 14

4.6 EINLAUFVORGANG........................................................................................................................... 15

5BETRIEB........................................................................................................................................16

5.1 SPANNZANGENWECHSEL................................................................................................................... 16

5.2 ZULÄSSIGE WERKZEUGE ................................................................................................................... 16

5.3 WERKZEUGWECHSEL........................................................................................................................ 16

5.4 AUTOMATISCHE WERKZEUGWECHSELSTATION...................................................................................... 17

6WARTUNG ...................................................................................................................................17

6.1 REINIGUNG MOTORSPINDEL.............................................................................................................. 18

6.2 REINIGUNG KONUS UND SPANNZANGE................................................................................................ 18

6.3 REINIGUNG DÜSEN FÜR ÄUßERE WERKZEUGKÜHLUNG ........................................................................... 18

6.4 ZULEITUNGEN ÜBERPRÜFEN .............................................................................................................. 18

6.5 WARTUNGSINTERVALLE.................................................................................................................... 18

7SERVICE UND REPARATUR ...........................................................................................................18

A1 MAßZEICHNUNGEN......................................................................................................................19

A2 MOTORENÜBERSICHT ..................................................................................................................20

GEWÄHRLEISTUNGSBEDINGUNGEN.....................................................................................................22

EG-KONFORMITÄTSERKLÄRUNG ..........................................................................................................22