STEPCRAFT D Series User manual

DE

EN

05/22

Erste Schritte

First Steps

D-/ M-Serie (UCCNC und WinPC-NC)

D-/ M-Series (UCCNC and WinPC-NC)

1

DE

Inhaltsverzeichnis

Einleitung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

1 Hinweise . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

1.1 Informationen und Erklärungen zur Betriebsanleitung........................................................................ 3

1.2 Relevante Sicherheitssymbole und Einheiten.................................................................................... 4

1.3 Hinweise zum Not-Aus-Schalter ...................................................................................................... 5

2 Montage des Systems . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

3 Inbetriebnahme UCCNC. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

3.1 Anschluss eines Controllers an der Fräsmaschine.............................................................................. 6

3.2 Installation der Software UCCNC..................................................................................................... 7

3.3 Einrichtung einer Fernbedienung .................................................................................................... 9

4 Vorbereitung des Werkzeugs . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

4.1 Nutzung des 43 mm Spannsystems................................................................................................. 9

4.2 Nutzung von Adaptern.................................................................................................................. 10

5 Kurzübersicht der UCCNC-Oberäche . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

5.1 Erklärung der wichtigsten Bedienelemente ..................................................................................... 11

5.2 Referenzfahrt (Homing) ................................................................................................................ 13

6 Anfertigung des ersten Werkstücks . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

6.1 Wahl des Materials....................................................................................................................... 14

6.2 Aufspannen des Werkstücks.......................................................................................................... 14

6.3 Importieren der Arbeitsdatei ......................................................................................................... 15

6.4 Fräsmotor und Einsatzwerkzeug vorbereiten.................................................................................... 16

6.5 Werkstücknullpunkt zuweisen ....................................................................................................... 16

6.6 Testdurchlauf .............................................................................................................................. 16

6.7 Einschalten des Fräsmotors .......................................................................................................... 17

6.8 Starten des Arbeitsprogramms....................................................................................................... 17

7 Inbetriebnahme WinPC-NC . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18

7.1 Anschluss eines Controllers an der Fräsmaschine............................................................................ 18

7.2 Installation Software WinPC-NC .................................................................................................... 18

7.3 Einrichtung einer Fernbedienung .................................................................................................. 20

8 Kurzübersicht der WinPC-NC-Oberäche . . . . . . . . . . . . . . . . . . . . . . . . . . 20

8.1 Erklärung der wichtigsten Bedienelemente ..................................................................................... 20

8.2 Referenzfahrt (Homing) ................................................................................................................ 21

2

DE

Der Inhalt dieser Anleitung ist geistiges Eigentum der STEPCRAFT GmbH & Co. KG. Die Weitergabe oder Vervielfältigung

(auch auszugsweise) ist nicht gestattet, es sei denn, wir haben es ausdrücklich schriftlich genehmigt. Zuwiderhandlungen

werden strafrechtlich verfolgt.

URHEBERRECHT

Einleitung

Dieses Handbuch dient dazu, Sie mit Ihrem CNC-System vertraut zu machen. Diese Erste Schritte Anleitung gilt für die

STEPCRAFT CNC-Systeme der Serie D und M für jeweils alle Maschinengrößen gleichermaßen.

Passendes Zubehör können Sie in unseren Shops erwerben:

Shop EU und Rest der Welt Shop USA

https://shop.stepcraft-systems.com/ https://www.stepcraft.us/

9 Anfertigung des ersten Werkstücks . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

9.1 Wahl des Materials....................................................................................................................... 22

9.2 Aufspannen des Werkstücks.......................................................................................................... 22

9.3 Importieren der Arbeitsdatei ......................................................................................................... 24

9.4 Fräsmotor und Einsatzwerkzeug vorbereiten.................................................................................... 24

9.5 Werkstücknullpunkt zuweisen ....................................................................................................... 24

9.6 Testdurchlauf .............................................................................................................................. 25

9.7 Einschalten des Fräsmotors .......................................................................................................... 25

9.8 Starten des Arbeitsprogramms....................................................................................................... 25

English . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27

3

DE

1 Hinweise

1.1 Informationen und Erklärungen zur Betriebsanleitung

Diese Erste Hilfe-Anleitung dient dazu, Sie mit Ihrem STEPCRAFT Produkt vertraut zu machen. Lesen Sie unbedingt

die Betriebs- und Sicherheitshinweise Ihrer Produkte, die Ihnen alle notwendigen Informationen vermitteln, die Sie

benötigen, um die Produkte sicher und fachgerecht bedienen zu können. Dieses Dokument ist nur eine Ergänzung zur

Betriebsanleitung.

Hinweis

Alle Anleitungen, Garantien und andere Begleitdokumente sind nach alleinigem Ermessen der STEPCRAFT GmbH & Co. KG Ände-

rungen vorbehalten. Für aktuelle Produktliteratur besuchen Sie als Kunde aus Europa www.stepcraft-systems.com und als Kunde

aus den USA / Kanada www.stepcraft.us.

Die folgenden Begriffe werden in der gesamten Produktliteratur verwendet, um verschiedene potenzielle Gefahrengrade bei der

Bedienung dieses Produkts zu kennzeichnen. Das Ziel von Sicherheitssymbolen besteht darin, Sie auf mögliche Gefahren auf-

merksam zu machen. Die Sicherheitssymbole / Signalworte und Ihre Erläuterungen erfordern genaue Beachtung und Verständnis.

Die Sicherheitswarnungen an sich beseitigen keinerlei Gefahren. Anweisungen oder Warnungen ersetzen keine angemessenen

Unfallverhütungsmaßnahmen.

Signalwort Bedeutung der Fachsprache

HINWEIS Abläufe, die bei ungenauer Befolgung zu möglichen Sachschäden UND geringfügigen oder keinen Verletzun-

gen führen können.

Abläufe, die bei ungenauer Befolgung zu wahrscheinlichen Sachschäden UND ernsthaften Verletzungen

führen können.

Abläufe, die bei ungenauer Befolgung zu möglichen Sach- und Kollateralschäden sowie zu ernsthaften

Verletzungen oder Tod führen ODER mit hoher Wahrscheinlichkeit in äußerlichen Verletzungen resultieren

können.

Abläufe, die bei ungenauer Befolgung zu Sach- und Kollateralschäden sowie zu ernsthaften Verletzungen

oder Tod führen.

Dieses Dokument ist kein Ersatz für genaue Lektüre der Bedien- und Sicherheitshinweise der eingesetzten

Produkte. Lesen Sie die GESAMTEN Bedien- und Sicherheitshinweise, um sich mit den Eigenschaften der

Produkte und deren Bedienung vertraut zu machen. Dazu gehören auch die Bedien- und Sicherheitshinwei-

se Ihrer STEPCRAFT CNC-Fräsmaschine inkl. Zubehör. Die unsachgemäße Bedienung der Produkte kann

zu Schäden am Produkt und Privateigentum führen und ernsthafte Verletzungen, Stromschläge und / oder

Feuer verursachen.

Versuchen Sie nicht, das Produkt zu demontieren, mit inkompatiblen Komponenten zu verwenden oder es

in jeglicher Hinsicht zu verändern ohne die vorherige Zustimmung der STEPCRAFT GmbH & Co. KG. Dieses

Handbuch enthält Anweisungen betreffend Sicherheit und Bedienung. Es ist unerlässlich vor der Montage,

der Inbetriebnahme oder dem Gebrauch Ihrer Produkte sämtliche Anweisungen und Warnungen zu lesen

und diese dann zu befolgen, um das Produkt korrekt zu bedienen und Schäden oder ernsthafte Verletzungen

zu vermeiden.

---

LESEN SIE UNBEDINGT DIE BEDIEN- UND SICHERHEITSHINWEISE

IHRER FRÄSMASCHINE UND WERKZEUGE!

---

4

DE

1.2 Relevante Sicherheitssymbole und Einheiten

Die folgenden Symbole und Einheiten sind gegebenenfalls für das Verständnis Ihres Werkzeugs vonnöten:

Einheitszeichen Name Beschreibung

VVolt Spannung (Potenzial)

AAmpere Stromstärke

Hz Hertz Frequenz 1/s (Zyklen pro Sekunde)

WWatt Leistung

kg Kilogramm Gewicht

min Minute Zeiteinheit von 60 Sekunden

sSekunde Zeiteinheit von 1/60 Minute

mm Millimeter Metrische Größe (1/1000 eines Meters - 0,0394 inch) wie Länge, Höhe, Breite

Inch Zoll Imperiale Größe (1/12 eines Fußes - 25,4 mm) wie Länge, Höhe, Breite

ØDurchmesser Maß durch den Mittelpunkt einer Form wie "Dicke" von z. B. Fräsern

SDrehzahl Umdrehungen pro Minute 1/min

fVorschub Vorschub in Millimeter pro Sekunde mm/s Geschwindigkeit einer Bewegung

Symbol Bezeichnung Erklärung

Allgemeines Warnsymbol Macht den Anwender auf Warnmitteilungen aufmerksam

Anleitung lesen Macht den Anwender auf das Lesen der Anleitung vor erstmaliger

Inbetriebnahme aufmerksam

Ohrschutz tragen Macht den Anwender auf das Tragen von Ohrschutz aufmerksam

Handschuhe tragen Macht den Anwender auf das Tragen von Schutzhandschuhen auf-

merksam (niemals bei der Bearbeitung!)

Schutzbrille tragen Macht den Anwender auf das Tragen einer Schutzbrille aufmerksam

Erdungssymbol Macht den Anwender darauf aufmerksam das Elektrowerkzeug /

Elektrosystem zu erden

Netzstecker ziehen

Macht den Anwender darauf aufmerksam die Stromverbindung durch

Ziehen des Netzsteckers zu unterbrechen, bevor Wartungsarbeiten am

Gerät vorgenommen werden

5

DE

1.3 Hinweise zum Not-Aus-Schalter

An einer STEPCRAFT CNC-Fräsmaschine nden Sie den Not-Aus-Schalter der Maschine entweder an der Frontseite

oder in Form eines beweglichen Schalters mit Magnetplatte. Hinweise dazu nden Sie in der Bedienungsanleitung Ihrer

Fräsmaschine.

Durch Drücken des Schalters wird der Not-Halt ausgelöst. Hiermit wird die Stromversorgung der Steuerung unterbrochen.

Darüber hinaus erhält die Steuerungssoftware das Signal, den Arbeitsvorgang zu stoppen. Die Maschine hält mit soforti-

ger Wirkung an. Durch diesen Stopp verlieren die Schrittmotoren Schritte. Sie müssen anschließend eine Referenzfahrt

durchführen. Zum Aufheben des Not-Aus-Zustands drehen Sie den Not-Aus-Schalter nach rechts. Damit ist die Steue-

rung wieder aktiviert. Ein gesteuertes Anhalten der Maschine kann nur über die Steuerungssoftware erfolgen.

Wenn Sie ein systemgeführtes Werkzeug, wie zum Beispiel eine Bohr- und Frässpindel nutzen möchten, das über einen

separaten Ein- und Ausschalter verfügt und NICHT über den PC gesteuert wird, müssen Sie dafür sorgen, dass dieses

fachgerecht mit dem Not-Aus-Schalter verbunden wird. Dies ist beispielsweise unter Verwendung unserer Schalteinheit

SE-2300 für externe Verbraucher (Art. 10052) möglich. Kommen Sie diesem nicht nach, so läuft das systemgeführte

Werkzeug, trotz Betätigen des Not-Aus-Schalters, weiter. Hier besteht eine große Personen- oder Sachschadengefahr!

Wenn Sie hierzu Fragen haben, kontaktieren Sie uns bitte! Unsere Kontaktdaten nden Sie auf dem Deckblatt.

Wenn Sie ein systemgeführtes Werkzeug, wie z. B. einen Bohr- und Fräsmotor nutzen möchten, die über

einen separaten Ein- und Ausschalter verfügt und NICHT über den PC gesteuert wird, müssen Sie dafür sor-

gen, dass diese fachgerecht mit dem Not-Aus-Schalter verbunden wird. Tun Sie dies nicht, läuft diese, trotz

Betätigen des Not-Aus-Schalters, weiter. Hier besteht eine große Personen- oder Sachschadengefahr!

Der Not-Aus-Schalter kann nur dann zu einem Stillstand aller Komponenten führen, wenn der Schalter

und alle Komponenten korrekt mit der Not-Aus-Funktion der Hauptplatine verbunden sind. Bevor Sie die

Maschine verwenden, prüfen Sie die Funktion des Not-Aus-Schalters. Sie müssen sicher sein, dass dieser

im Notfall die Maschine stoppen kann!

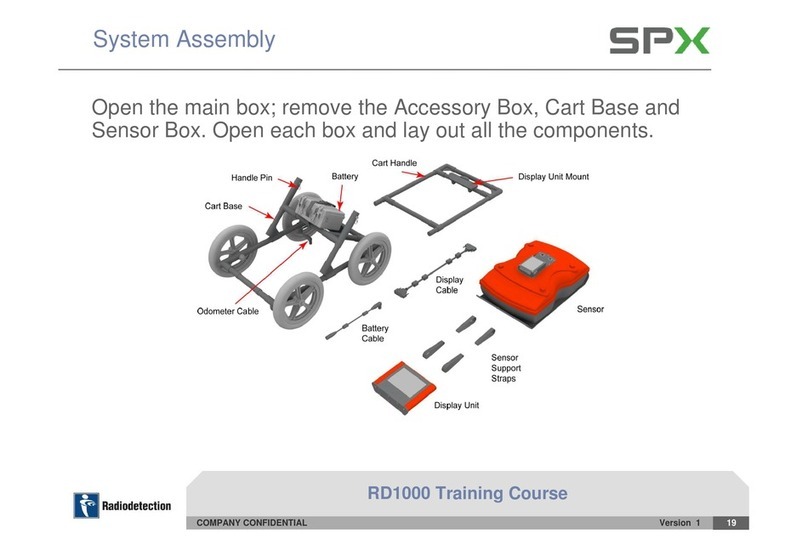

2 Montage des Systems

Bitte halten Sie sich genau an die mitgelieferte Bauanleitung für Ihr CNC-System. Auf den ersten Seiten der Bauanlei-

tung nden Sie eine Auistung der Bauteilbezeichnungen, welche Ihnen dabei helfen kann, die Bezeichnungen in den

technischen Dokumenten zuzuordnen.

6

DE

3 Inbetriebnahme UCCNC

3.1 Anschluss eines Controllers an der Fräsmaschine

Zur Verbindung Ihrer STEPCRAFT Fräsmaschine mit Ihrem Computer können Sie verschiedene Produkte nutzen. Wenn

Sie den Controller per USB mit dem PC verbinden wollen, ist das mit dem Controller UC100 (für M-Serie Art. 12044 und

D-Serie Art. 10109) möglich. Wünschen Sie eine Verbindung per Ethernet (häug LAN-Kabel genannt) wünschen, nutzen

Sie den UC400ETH (Art. 11982 für M-Serie und 12585 für D-Serie).

Den Controller und die Fräsmaschine verbinden Sie in jedem Falle mit einem Sub-D 15-Kabel. Dieses Kabel bendet sich

im Lieferumfang Ihrer Steuerungssoftware. Den Anschluss an Ihrer Maschine nden Sie folgendermaßen:

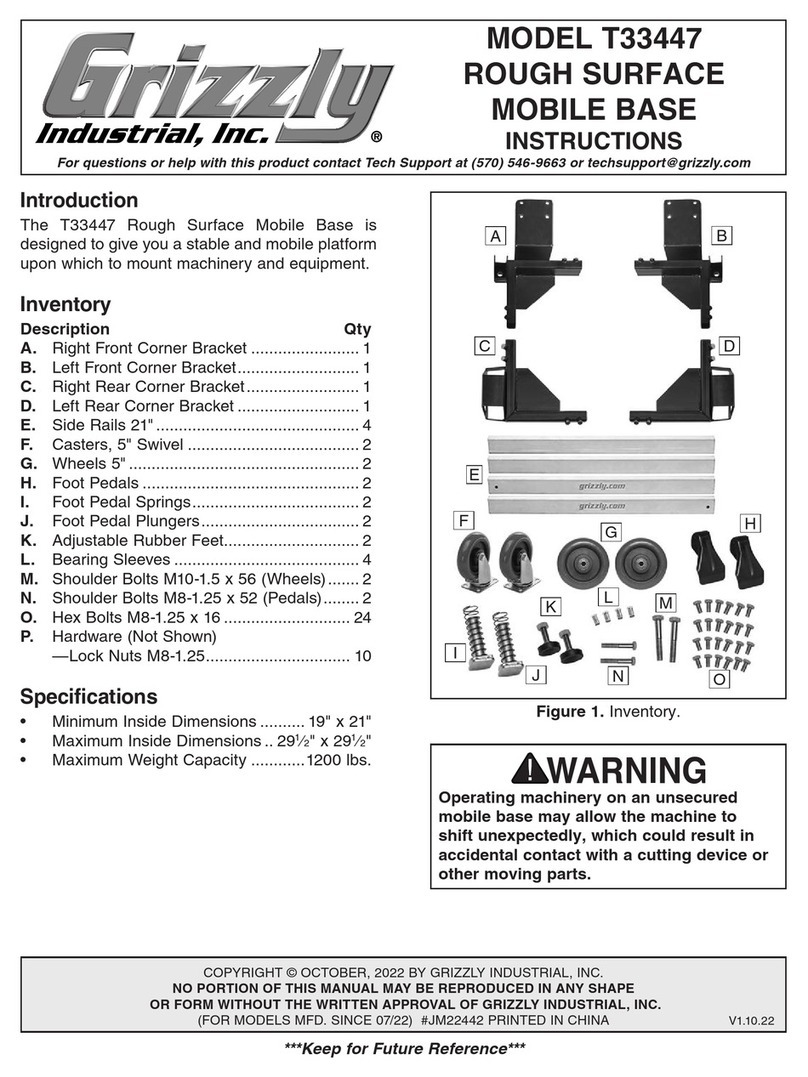

M-Serie

D-Sub 15

D-Serie 2

D-Sub 15

D-Serie 3

D-Sub 15

UC100 für:

M-Serie Art. 12044

D-Serie Art. 10109

UC400ETH für:

M-Serie Art. 11982

D-Serie Art. 12585

7

DE

3.2 Installation der Software UCCNC

Für den Start der Installation öffnen Sie die Datei Stepcraft_Multi-Installer_Vx.x.exe. Sie nden die Datei im Verzeichnis

des mitgelieferten USB-Sticks. Für die Installation benötigen Sie Administratorrechte. Bitte schließen Sie sämtliche

Anwendungen bevor Sie mir der Installation fortfahren. Folgen Sie den Anweisungen der Installationsroutine, um UCCNC

für Ihre Fräsmaschine einzurichten. Beispieldateien nden Sie unter: https://stepcraft-systems.com/service/anleitungen

Nachdem Sie Ihre Maschinenserie aus-

gewählt haben, installieren Sie UCCNC

(Step 1).

Fügen Sie dann Ihre Lizenzdatei hinzu

(Step 2).

Klicken Sie danach auf Next.

Achtung! Wählen Sie später nicht

M6 Custom Macro!

Starten Sie UCCNC über die Verknüp-

fung auf dem Desktop, nachdem die In-

stallation beendet wurde. UCCNC sollte

mindestens einmalig mit Internetzugang

und verbundenem Controller (UC100

oder vergleichbar) gestartet werden. Das

ermöglicht automatische Firmwareup-

dates.

8

DE

Wenn beim Starten von UCCNC kein Prol oder Controller erkannt

wird, sind nur Demo-Prole verfügbar und Ihnen wird das rechts

abgebildete Fenster angezeigt. Prüfen Sie zuerst:

Ist Ihr Controller richtig mit der Fräsmaschine verbunden?

Ist das USB-Kabel korrekt am Controller und am PC angesteckt?

Ist das Maschinenprol im Pfad C:\UCCNC\Proles eingefügt?

Trifft all das zu, fahren Sie mit dem nächsten Schritt fort.

Es kann helfen die Treiber des Controllers erneut manuell zu

installieren. Beenden Sie hierzu UCCNC und öffnen Sie den

Windows Geräte-Manager. In diesem Beispiel ist der UC100 ange-

schlossen und installiert.

Rechtsklicken Sie auf den Controller und wählen Sie Treiber

aktualisieren und dann Auf meinem Computer nach Treibern

suchen.

Klicken Sie Durchsuchen und navigieren Sie zum Pfad Ihrer UCCNC

Installation. Je nach System, wählen Sie einen der beiden Ordner:

64bit C:\<UCCNC Installationsordner>\USB_installer\x64

32bit C:\<UCCNC Installationsordner>\USB_installer\x86

Bestätigen Sie mit Weiter. Der Treiber wird aktualisiert.

Prüfen Sie anschließend, ob UCCNC nun mit dem richtigen Prol

startet.

UCCNC zeigt Ihnen an, welches Prol gerade aktiv geladen ist. Se-

hen Sie dazu die Zeile links vom RESET-Knopf. In diesem Falle ist

ein Prol für die STEPCRAFT M.700 geladen.

9

DE

Die Steuerung der Maschine kann zudem über Fernbedienungen

erfolgen. Dazu bietet STEPCRAFT die App "CNC Remote for CNC

Machine" für iOS und Android an. Um die App nutzen zu können, be-

nötigen Sie den CNC Remote Bluetooth-USB-Adapter (Art. 12477).

Alternativ können Sie ein drahtloses Handrad, die UCR201 Fernbe-

dienung (Art. 11294) verwenden. Beide Produkte erfordern einen USB-Anschluss an Ihrem Computer. Die Funktionalität

(Plugins) ist bereits in der aktuellsten Version von UCCNC integriert, muss aber aktiviert werden.

3.3 Einrichtung einer Fernbedienung

Starten Sie UCCNC über die Ver-

knüpfung auf dem Desktop, nach-

dem die Installation beendet wur-

de.

UCCNC sollte mindestens einmalig

mit Internetzugang und verbunde-

nem Controller (UC100 oder ver-

gleichbar) gestartet werden. Das

ermöglicht automatische Firmwa-

reupdates.

Klicken Sie dann auf

Congure - General Settings -

Congure Plugins. Aktivieren Sie das Plugin Stepcraft CNC Remote bzw. UCR200 Plugin, indem Sie einen Haken bei

Enabled setzen. Wenn Sie wünschen, dass das Plugin beim Start von UCCNC angezeigt wird, setzen Sie auch bei Call

startup einen Haken. Zum Speichern der Änderung, klicken Sie nun auf und . Sie können das Fens-

ter Plugins conguration nun schließen. Starten Sie UCCNC neu. Nun können Sie UCCNC mithilfe der Fernbedienung

steuern.

4 Vorbereitung des Werkzeugs

4.1 Nutzung des 43 mm Spannsystems

Ihr Fräsmotor muss vom Stromnetz getrennt sein. Spannen Sie den Fräsmotor in die 43 mm-Eurohalsaufnahme Ihrer

Fräsmaschine ein, als Beispiel wird hier eine STEPCRAFT HF500 verwendet. Beachten Sie die Betriebsanleitung Ihres

Fräsmotors. Achten Sie darauf, dass der Sperrdrücker nach vorne zeigt, damit Sie einfach Einsatzwerkzeuge auswech-

seln können. Zum Wechseln eines Werkzeugs benötigen Sie einen 17 mm Maulschlüssel, um die Spannmutter zu lösen.

Drücken Sie den Sperrdrücker mit einer Hand, während Sie mit dem Maulschlüssel die Spannmutter lösen. Achten Sie

darauf, dass Ihr Einsatzwerkzeug nicht unkontrolliert herunterfallen kann, um Schäden daran zu vermeiden. Entfernen

Sie das aktuelle Werkzeug (falls zutreffend) und setzen das Neue in die mittlere Öffnung der Spannmutter ein.

Befestigen Sie das Werkzeug, indem Sie die Spannmutter fest anziehen, während Sie den Sperrdrücker betätigen.

10

DE

Wir empfehlen den Werkzeugwechsel nur an ei-

nem eingespannten Fräsmotor durchzuführen,

um die Verletzungsgefahr zu minimieren. Wir

empfehlen zudem Handschuhe zu tragen, wenn

Sie ein Werkzeug anfassen (jedoch niemals im

Betrieb Handschuhe tragen!).

Für den Wechsel einer Spannzange, führen Sie die Spannzange schräg in den

Exzenterring der Spannmutter ein, bis sie hörbar einrastet.

Erst wenn die Spannzange in der dargestellten Position eingerastet ist, können

Sie Einsatzwerkzeuge sicher spannen. Schrauben Sie die Spannmutter mit der

eingesetzten Spannmutter leicht an das Gegenstück am Fräsmotor oder der

Werkzeugaufnahme, der Spannmutteraufnahme, während Sie den Sperrdrücker

betätigen.

Setzen Sie nun vorsichtig ein Werkzeug ein und verschrauben Sie im Anschluss

daran die komplette Einheit (bestehend aus Spannzange, Spannmutter und

Werkzeug) fest mit der Spannmutteraufnahme am Fräsmotor.

Spannzange Spannmutter

click

4.2 Nutzung von Adaptern

Alternativ können Sie z. B. den 3D-Taster auch mithilfe von Adaptern am

Befestigungszapfen spannen. Wir bieten dazu folgende Adapter an:

Art. 12369 Adapter Ø 43 mm / Ø 8 mm

Art. 10038 Adapter Ø 43 mm / Ø 20 mm

Art. 10035 Adapter Ø 20 mm / Ø 8 mm

11

DE

5 Kurzübersicht der UCCNC-Oberäche

5.1 Erklärung der wichtigsten Bedienelemente

Festlegung der Schrittweite, die bei Verwendung der schrittweisen Bewegung eingehalten wird.

Umstellung zwischen kontinuierlicher Bewegung und schrittweiser Bewegung.

Kontinuierliche, schrittweise oder beschleunigungsgesteuerte Bewegung beim Handrad.

Auswahl der Achse, die mit dem Handrad gesteuert wird.

Bestimmt die Geschwindigkeit, in der die Achsen manuell bewegt werden.

Anklicken der jeweiligen Schaltächen bewegt die Achse in die angezeigte Richtung.

Sie können nicht nur mit diesem Bedienfeld, sondern auch mit Ihrer Tastatur direkt manuelle Bewegungen durchführen.

Nutzen Sie dazu die Pfeiltasten, um die X- und Y-Achse zu bewegen. Mit den Tasten Bild-↑und Bild-↓, bewegen Sie

die Z-Achse. Wollen Sie schnelle manuelle Bewegungen durchführen, halten sie zusätzlich die Shift -Taste gedrückt.

12

DE

Inkrementelles Anfahren von

Koordinaten. Die Maschine

fährt die eingegebene Strecke,

bezogen auf die aktuelle Posi-

tion.

Werkstücknullpunkt für alle

Achsen setzen.

Koordinatenansicht auf ab-

solute Maschinenkoordinaten

umstellen. Die rote Markierung

unten am Knopf bedeutet, dass

die Maschinenkoordinaten an-

gezeigt werden.

Werkstücknullpunkt je Achse

setzen.

Einfaches und doppeltes An-

fahren der Maschinenreferenz-

position. Doppeltes Anfahren

dient zur Steigerung der Prä-

zision. Die Maschine fährt

einmal schnell und dann noch

einmal langsam die Referenz-

punkte an.

Wenn Sie Nullpunkte festge-

legt haben, können Sie diese

mit dieser Taste direkt anfah-

ren.

Anfahren von absoluten Ma-

schinenkoordinaten. Nach An-

klicken einer der Schaltächen

kann die anzufahrende Koordi-

nate eingegeben werden.

Anfahren des aktuellen Null-

punktes je Achse.

Anzeige der aktuellen Position

13

DE

Bevor Sie die Maschine vollständig steuern können, müssen Sie eine Referenzfahrt durchführen. Hierbei werden alle

Achsen bis in die Referenzschalter bewegt, um den internen Nullpunkt der Maschine zu nden. Die Reihenfolge ist

grundsätzlich: Z - X - Y. Eine Referenzfahrt muss immer dann durchgeführt werden, bevor Sie mit der Maschine arbeiten.

Weiterhin muss eine Referenzfahrt durchgeführt werden, wenn ein Not-Halt ausgelöst wurde, denn ein solcher führt zu

Schrittverlusten – die Maschine "weiß" nicht mehr genau wo sie ist.

Wenn Sie die Maschinenkoordinaten in UCCNC beobachten, werden Sie feststellen, dass die

Z- und X-Achse auf der Referenzposition jeweils den Wert "0" annehmen, während die Y-Achse

mit einem positiven Wert, abhängig von der Maschinengröße, angezeigt wird. Diese Besonderheit

liegt darin begründet, dass der Referenzschalter der Y-Achse sich hinten befindet, während der

Maschinennullpunkt vorne links liegt.

Abhängig von der Größe der Maschine, kann eine Referenzfahrt lange dauern, da die Achsen in geringer Geschwindigkeit

bewegt werden. Um den Vorgang zu beschleunigen, können Sie die Achsen manuell nah an die Referenzposition bewe-

gen. Sehen Sie dabei jedoch davon ab, direkt auf die Referenzposition zu fahren.

Ansicht vergrößern und verkleinern.

Die Ansicht zurückstellen.

Auswahl verschiedener Ansichten.

Die Koordinatenachse zeigt die

aktuelle Lage der Zeichnung.

Das gelbe Kreuz stellt

die aktuelle Position

des Werkzeugs dar.

Blaue Linien sind

Wege, die noch nicht

bearbeitet wurden.

Gelbe Linien sind

Wege, die bereits be-

arbeitet wurden.

Rote Linien sind Be-

wegungen im Eilgang

(G0)

Mit diesen Schaltächen können Sie Arbeitsdateien

laden, bearbeiten, zurückspulen und schließen. Die

Schaltäche EDIT FILE öffnet einen Texteditor, mit

dem Sie direkt in UCCNC Anpassungen in Ihrer Ar-

beitsdatei vornehmen können.

5.2 Referenzfahrt (Homing)

Referenzposition

Maschinennullpunkt

14

DE

6.1 Wahl des Materials

6.2 Aufspannen des Werkstücks

6 Anfertigung des ersten Werkstücks

Für den Testjob, mit dem später gearbeitet wird, benötigen Sie ein glattes Stück Holz, das mindestens 65 x 65 mm

Oberäche aufweist sowie 3 mm stark ist. Legen Sie ein geeignetes Material (mindestens 2 mm), beispielsweise MDF,

als Opferplatte unter das Werkstück. Sollten Sie jedoch ein Werkstück verwenden wollen, dass stärker als 3 mm ist, wird

das Werkstück am Ende nicht ausgefräst. Beide Varianten werden funktionieren.

Es gibt zahlreiche Möglichkeiten Werkstücke aufzuspannen. STEPCRAFT bietet im Onlineshop zahlreiche Produkte, die

extra für die M-Serie und D-Serie ausgelegt sind. Bei der D-Serie können Sie zudem die integrierten Niederhalter verwen-

den, um Werkstücke zu befestigen. Sie nden unseren Onlineshop unter: https://shop.stepcraft-systems.com/

Dieses Kapitel führt Sie Schritt für Schritt durch einen beispielhaften Fertigungsprozess, um Sie mit Ihrer Maschine

vertraut zu machen. Lesen und verstehen Sie unbedingt die Betriebsanleitung Ihrer Maschine und Ihres Fräsmotors in

Gänze. Sollten Sie Fragen haben, zögern Sie nicht STEPCRAFT zu kontaktieren. Unsere Kontaktdaten nden Sie auf dem

Titelblatt.

Artikel Artikelnummer Bild

Stufenspannpratzenset M6

(D-Serie, M-Serie) 10063

Waagrechtspanner klein

Waagrechtspanner groß

11071

11050

Vakuumtisch PE

(M-Serie)

M.500 12491

M.700 12492

M.1000 12493

Vakuumtisch MDF

(M-Serie)

M.500 12496

M.700 12495

M.1000 12494

15

DE

Artikel Artikelnummer Bild

Doppelseitige Fixierungsklebebogen

DIN A4 12482

Schablonen-/ Maskierungsband -

selbstklebend – Oramask 810 12481

Zentrierschraubstock CV-140

Zentrierschraubstock CV-80

12378

12379

Niederzugschraubstock 88 mm 12386

Befestigen Sie nun mit der Methode Ihrer Wahl das Werkstück auf Ihrem Maschinentisch. Stellen Sie sicher, dass das

Werkstück sicher xiert ist und sich nicht mehr bewegen kann.

Laden Sie von unserer Serviceseite die Datei Stepcraft-Logo.nc:https://stepcraft-systems.com/service/anleitungen.

Starten Sie UCCNC mit dem Desktopsymbol. Klicken Sie auf und wählen Sie die zuvor heruntergeladene

Datei aus.

Im Ansichtsfenster sehen Sie nun:

6.3 Importieren der Arbeitsdatei

16

DE

Nun ist alles vorbereitet, um die Fertigung zu beginnen. Es empehlt sich einen Testdurchlauf durchzuführen. Hier

sind zwei Arten von Testlauf möglich. Einerseits ist ein Durchlauf ohne eingesetztes Werkzeug möglich, bei dem die

Maschine sich real bewegt – Achten Sie darauf, dass keine Kollisionsgefahr besteht. Die zweite Möglichkeit ist

ein Durchlauf im Ofine-Modus von UCCNC – Hierbei ist das Programm nur im Ansichtsfenster zu beobachten.

Da in diesem Beispiel bereits ein Fräsmotor eingesetzt ist, wird der Ofine-Modus verwendet. Mit einem Klick auf

aktivieren Sie den Ofine-Modus, erkennbar daran, dass der Knopf nun rot blinkt. Wenn Sie nun die Schaltäche

klicken, beginnt der Arbeitsprozess. Stoppen können Sie diesen Prozess mit der Taste . Zumal Sie in diesem Mo-

dus keine Schäden an der Maschine oder dem Werkstück verursachen können, probieren Sie nun die Arbeitsparameter

im laufenden Programm zu ändern. Hierzu können Sie die diese zwei Zeilen in der Oberäche von UCCNC verwenden.

Fset zeigt Ihnen den Vorschub an, der vom Programm übergeben wird.

Fact zeigt Ihnen in Echtzeit den aktuellen Vorschub an.

Sset zeigt Ihnen die Drehzahl der Spindel an, die vom Programm übergeben wird.

Sact zeigt Ihnen in Echtzeit die aktuelle Drehzahl an.

Indem Sie die und Taste klicken, können Sie diese Werte anpassen. Dies kann im Bearbeitungsprozess hilfreich

sein, wenn Sie bemerken, dass Ihre Maschine nicht im optimalen Bereich arbeitet.

Spannen Sie spätestens jetzt Ihren Fräsmotor in den 43 mm-Eurohals und das Einsatzwerkzeug in den Fräsmotor, wie in

„4.1 Nutzung des 43 mm Spannsystems“ beschrieben. Verwenden Sie einen 2 mm Fräser. Stellen Sie sicher, dass der

Fräsmotor hierbei abgeschaltet ist.

In dieser Arbeitsdatei wurde im CAM-Programm der Startpunkt der Bearbeitung in der Mitte der Datei deniert. Üblich ist

es, den Startpunkt in die Mitte oder an den Rand des Werkstücks zu legen. Beim Importieren von fertigen Arbeitsdateien,

sollten Sie unbedingt darauf achten wo der denierte Startpunkt ist. Achten Sie dazu beispielsweise auf die Koordinate

des ersten G-Befehls. Nun müssen Sie dafür sorgen, dass die Maschine ihren Verfahrweg voll ausfahren kann. In diesem

Falle heißt das, dass 40 - 50 mm in jede Richtung frei sein müssen.

Bewegen Sie mithilfe der manuellen Steuerung das Portal über den Mittelpunkt Ihres Werkstücks und drücken Sie die

-Taste neben der X- und Y-Achse. Damit sind die Werkstücknullpunkte für diese beiden Achsen gesetzt.

Um den Werkstücknullpunkt der Z-Achse zu nden, fahren Sie nun vorsichtig und langsam die Z-Achse abwärts. Wenn

der Fräser das Werkstück fast berührt, nehmen Sie ein kleines Blatt Papier zur Hand und bewegen es zwischen der Fräser

spitze und Werkstück hin und her, während Sie die Z-Achse sehr langsam abwärts bewegen. Sobald der Fräser das Papier

berührt, stoppen Sie. Hier sollte nun der Z-Werkstücknullpunkt gesetzt werden. Entfernen Sie das Blatt Papier.

6.4 Fräsmotor und Einsatzwerkzeug vorbereiten

6.5 Werkstücknullpunkt zuweisen

6.6 Testdurchlauf

17

DE

Schalten Sie nun Ihren Fräsmotor in einen betriebsbereiten Zustand. Beachten Sie unbedingt die Betriebs- und Sicher-

heitshinweise des Fräsmotors! Setzen Sie eine Schutzbrille auf und tragen Sie bei der Bearbeitung keinesfalls Handschu-

he. Wenn Sie einen manuell zu bedienenden Fräsmotor (beispielsweise MM-800) verwenden, dann stellen Sie diesen nun

auf 15.000 Umdrehungen pro Minute und schalten den Motor mit dem Hauptschalter ein. Wird Ihr Fräsmotor über eine

digitale Schnittstelle ferngesteuert (beispielsweise MM-1000 DI), müssen Sie nur den Hauptschalter auf EIN schalten –

die Drehzahl wird automatisch eingestellt. Bedenken Sie, dass Sie gegebenenfalls auch die Steuereinheit des Fräsmotors

einschalten müssen (beispielsweise HF500). Halten Sie sich aus dem Arbeitsbereich der Maschine fern, um den Kontakt

mit rotierenden Teilen zu verhindern.

Klicken Sie erneut auf die Schaltäche , um den Ofine-Modus zu deaktivieren. Wenn Sie eine Absaugung be-

nutzen, sollten Sie diese nun einschalten. Wenn Sie sicher sind, dass die Maschine nun unter Berücksichtigung aller

Sicherheitsaspekte anlaufen kann, klicken Sie . Bei Verwendung eines ferngesteuerten Fräsmotors, schaltet sich

dieser nun ein. Sollte das nicht der Fall sein, stoppen Sie den Arbeitsprozess mit der Taste oder, indem Sie den

Not-Aus-Schalter auslösen. Finden Sie den Fehler und starten Sie den Prozess erneut.

Der Arbeitsprozess läuft nun durch. Das wird eine kurze Weile dauern. Am Ende des Prozesses, wird der Fräsmotor eine

Z-Höhe von 20 mm anfahren und zum X- / Y-Werkstücknullpunkt bewegt. Eine ferngesteuerte Spindel wird automatisch

abgeschaltet, ein manueller Fräsmotor muss nun manuell von Ihnen abgeschaltet werden.

Herzlichen Glückwunsch, Sie haben soeben Ihr erstes Projekt fertiggestellt.

Wir wünschen Ihnen viel Freude mit Ihrer STEPCRAFT Maschine!

6.7 Einschalten des Fräsmotors

6.8 Starten des Arbeitsprogramms

18

DE

7.2 Installation Software WinPC-NC

Für den Start der Installation öffnen Sie die Datei setupX.exe. Sie nden die Datei im Verzeichnis des mitgelieferten USB-

Sticks bzw. der mitgelieferten CD. Für die Installation benötigen Sie Administratorrechte. Bitte schließen Sie sämtliche

Anwendungen bevor Sie mir der Installation fortfahren. Verbinden Sie nach der Installation den Controller mit Ihrem

Computer und starten Sie WinPC-NC mit dem Shortcut, das auf dem Desktop erstellt wurde. Folgen Sie den Anweisungen

nach dem Programmstart, um WinPC-NC für Ihre Fräsmaschine einzurichten. Beispieldateien nden Sie unter:

https://stepcraft-systems.com/service/anleitungen

7 Inbetriebnahme WinPC-NC

7.1 Anschluss eines Controllers an der Fräsmaschine

Zur Verbindung Ihrer STEPCRAFT Fräsmaschine mit Ihrem Computer verwenden Sie das mitgelieferte USB-Kabel. Dieses

Kabel bendet sich im Lieferumfang Ihrer Steuerungssoftware. Den Anschluss an Ihrer Maschine nden Sie folgender-

maßen:

M-Serie

USB in Steuergehäuse

D-Serie 2

USB

D-Serie 3

USB

Der WinPC-NC Controller wird im Steuergehäuse am Ein-

gangsmodul angeschlossen. Das USB-Kabel kann aus dem

Gehäuse geführt werden.

19

DE

Wählen Sie eine Sprache für die Installation aus

und folgen Sie den Anweisungen des Setup-Assis-

tenten.

Starten Sie WinPC-NC und wählen Sie das passen-

de Maschinenprol.

Sollten Sie versehentlich den falschen Maschinen-

typ ausgewählt haben, klicken Sie auf Parameter –

Laden, wählen Sie dann den korrekte Maschinenty-

pen aus und klicken dann zur Bestätigung auf .

Das Laden des ausgewählten Prols und den zuge-

hörigen Parametern dauert eine kurze Weile. Da-

nach wird Ihnen die Standardoberäche von Win-

PC-NC angezeigt.

Other manuals for D Series

3

This manual suits for next models

15

Table of contents

Languages:

Other STEPCRAFT Industrial Equipment manuals