1706 - Printed in Germany 9.6600.16

Bedienungsanleitung

SYR - Hans Sasserath GmbH & Co. KG

Mühlenstraße 62

41352 Korschenbroich - GERMANY

Tel.:+49 2161 6105-0 - Fax: +49 2161 6105-20

www.syr.de - info@syr.de

Technische Änderungen vorbehalten

Ersatzteile

Einbaumaße

Flansch-Systemtrenner

BA 6600

DN 65 - 100

ARMATUREN

Made in Germany

®

RV-Patrone Eingang

DN 65: 6600.65.900

DN 80: 6600.80.900

DN 100: 6600.100.900

RV-Patrone Ausgang:

DN 65: 6600.65.901

DN 80: 6600.80.901

DN 100: 6600.100.901

Steuereinheit: 6600.00.980

Trichtereinsatz: 6600.00.981

o.Abb.

Montagewerkzeug 6600.65.904

WARNUNG

Die Installation und Wartung darf nur durch einen autorisier-

ten Fachbetrieb vorgenommen werden. Wartungshinweise

beachten! Bei Fehlfunktion derArmatur durch Verschmutzung

entfällt die Gewährleistung.

1

2

3

4

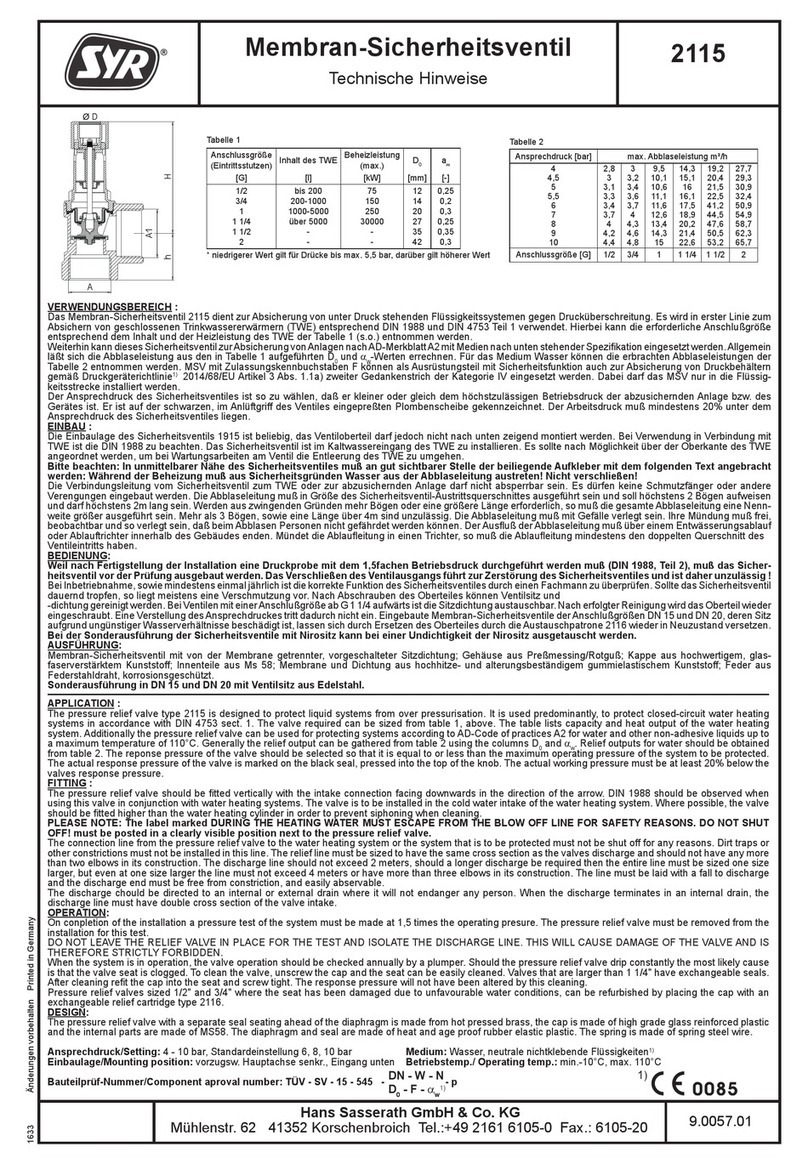

Nennweite DN 65 DN 80 DN 100

Baumaße

in mm

L 330 350 350

H 496,5 513,5 537,5

h 365 370 382,5

di65 80 100

D 185 200 220

D1 75 75 75

1

2

3

4

Verwendungsbereich

Ausführung

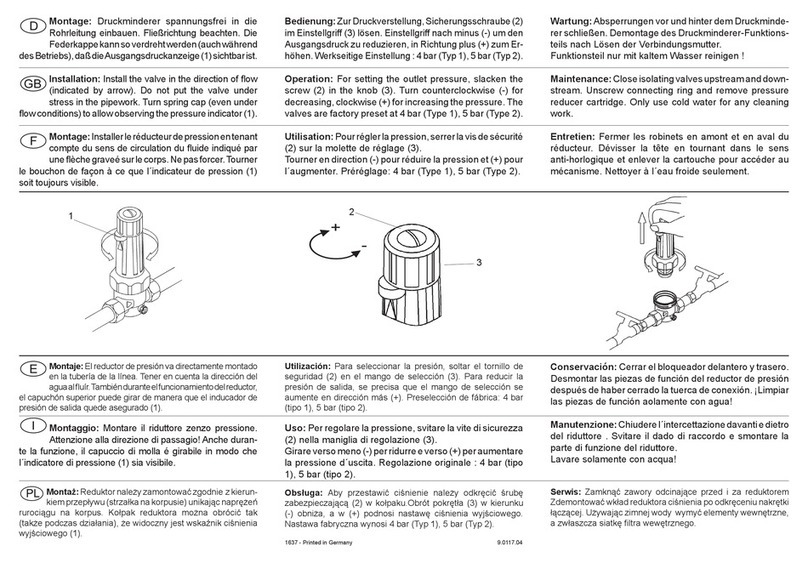

Wechsel der Systemtrenner-Patrone

Funktionsbeschreibung

Der SYR-Systemtrenner BA beinhaltet alle in der DIN EN 1717 fest-

gelegten Bestandteile und ist als 3-Kammer-System mit kontrollierter

Vordruck-, Mitteldruck- und Hinterdruckzone ausgeführt. Jede Druck-

zone ist mit Kugelhähnen versehen, die eine Kontrolle jeder Zone

und die Dichtheit der Sicherungseinrichtungen durch Druckmessung

ermöglichen. Der Systemtrenner BA besteht aus 2 hintereinander

geschalteten Rückußverhinderern (RV), die mit einer belüftbaren Mit-

telzone ausgestattet sind. Wenn keine Wasserentnahme erfolgt, sind

der ein- und ausgangsseitige RV geschlossen und das Ablassventil

geschlossen. Bei Rücksaugung fällt der eingangsseitige Druck ab.

Das Ablassventil öffnet spätestens, wenn der Differenzdruck zwischen

Vor- und Mitteldruckkammer 0,14 bar beträgt.

Einbau

Vor dem Einbau ist die Rohrleitung durchzuspülen. Vor und hinter dem

Systemtrenner sind für Wartungsarbeiten Absperrungen vorzusehen.

Der Systemtrenner ist so in die Rohrleitung einzubauen, dass der

Ablauftrichter nach unten zeigt. Nur so ist eine einwandfreie Funktion

gewährleistet. Ein gut zugänglicher Einbauort vereinfacht Wartung und

Inspektion. Der Systemtrenner darf nur in Räume eingebaut werden,

die vor Überutung und Frost geschützt sind, sowie gut belüftet sind.

Die Ablaueitung ist mit ausreichender Kapazität vorzusehen. Um

die einwandfreie Funktion der Armatur dauerhaft zu gewährleisten,

empfehlen wir vor dem Systemtrenner einen Trinkwasserlter nach

DIN EN 13443, Teil 1 vorzuschalten. Nach dem Einbau muss der

Systemtrenner über alle 3 Kugelhähne entlüftet werden, danach ist

die Armatur betriebsbereit.

Zum Anschluss des Trichters an das Abwassersystem ist die gültige

Norm DIN EN 12056 zu beachten.

Der Systemtrenner BA 6600 wurde entwickelt zur Absicherung des

Trinkwassers gegen Nichttrinkwasser bis einschließlich Flüssigkeits-

kategorie 4 nach EN 1717. Der Systemtrenner BA deckt eine Vielzahl

von Anwendungsmöglichkeiten ab (z.B. Druckereien, Chemie- und

Lebensmittelbetriebe, Labor- und Medizintechnik).

Der Systemtrenner BA besteht aus:

Gehäuse, integriertem Schmutzfänger, Systemtrenner BA nach DIN

EN 1717 bis einschließlich Flüssigkeitskategorie 4, 3 Kugelhähnen

zum Anschluss eines Differenzdruckmanometers und Ablauftrichter.

Werkstoffe

Gehäuse aus Rotguss, Systemtrenner aus hochwertigem Kunststoff

bzw. Rotguss, Kugelhähne aus Messing, Dichtelemente entsprechen

der KTW-Leitlinie des Umweltbundesamtes.

4

Vordruckzone

Mitteldruckzone

Hinterdruckzone

3

2

1

4 Ablauftrichter

123

Die Armatur muss vor dem Öffnen unbedingt drucklos gemacht

werden!

Überprüfung der Trennfunktion des Entla-

stungsventils und des RV2

Technische Daten

Wartungshahn

Eingangsdruckzone

Wartungshahn

Mitteldruckzone

Druckmessgerät

vorderes Absperrventil

Ablassventil

hinteres Absperrventil

1

2

3

4a

4b

5

12

4a 4b

5

3

Durchussmedium: Trinkwasser

Vordruck: max. 10 bar

Mindesteingangsdruck: 1,5 bar

Einbaulage:

WaagerechtmitAblauftrichternachunten

Betriebstemperatur: max. 65 °C

Ablaufrohranschluß: DN 65

Durchussleistung: DN 65: 80 m³/h, ∆p 1,5 bar

DN 80: 110 m³/h, ∆p 1,5 bar

DN 100: 125 m³/h, ∆p 1,5 bar

• Zur Überprüfung des Entlastungsventils schließen Sie die beiden

Absperrventile 4a + 4b.

• Entfernen Sie die Manometerstopfen an den Wartungshähnen 1+2.

• Öffnen Sie die Wartungskugelhähne 1+2, um die Armatur drucklos

zu machen.

• Montieren Sie die Nadelventile des Messgerätes an den Wartung-

skugelhähnen 1+2.

• Montieren Sie das Messgerät.

• Öffnen Sie die beiden Absperrventile 4a + 4b.

• Entlüften Sie die Armatur über die beiden Nadelventile. Schließen

Sie anschließend die Nadelventile wieder.

• Schließen Sie die Absperrventile 4a + 4b.

• Lassen Sie über das Nadelventil 1 langsam den Druck ab.

• Beobachten Sie den Ablauftrichter. Beim ersten Tropfen aus dem

Ablauftrichter muss der Diff.-Druck über 140 mbar liegen, ansonsten

liegt eine Verschmutzung oder ein mechanischer Defekt vor.

• Nadelventil 1 öffnen und die Mitteldruckkammer so lange entlasten,

bis Sie vollständig entleert ist.

• Zur Überprüfung des Ausgangsrückussverhinderers (RV2) das

ausgangsseitige Absperrventil (4b) öffnen. Wenn aus dem Ab-

lauftrichter Wasser troft, liegt evtl. ein mechanischer Defekt oder

eine Verschmutzung des RV2 vor.

• Schließen Sie die beiden Wartungskugelhähne 1+2.

• Entfernen Sie das Messgerät und montieren Sie wieder die Ma-

nometerstopfen auf die Wartungskugelhähne.

• Öffnen Sie die beiden Absperrventile (4a + 4b).

Für den Systemtrenner BA besteht die Picht zur regelmäßigen War-

tung. Dementsprechend sind Wartungsverträge zwischen Betreiber

und Installateur sinnvoll. Die Überprüfung der ordnungsgemäßen

Funktion der Armatur erfolgt nach dem ersten Betriebsjahr, dann pe-

riodisch nach den Betriebsbedingungen, spätestens aber nach einem

Jahr. Die in jeder Druckzone vorhandenen Kugelhähne ermöglichen

mit dem entsprechenden Druckmessgerät (Zubehör; Differenzdruck-

koffer Art. Nr. 6600.00.000) eine Funktionsüberprüfung der Armatur.

Die Ausführung des Systemtrenners mit einer Patronentechnik erlaubt

die einfache und problemlose Wartung der Armatur.

Demontieren Sie zuerst den

Deckel (1) des Systemtren-

ners.

1

4

Demontieren Sie die

Steuereinheit (4) mit Hilfe

des zweiten Werkzeugs.

Drehen Sie das Werkzeug um

180°. Demontieren Sie den

Ausgangsrückussverhinderer

(3) mit Hilfe des Werkzeugs.

Demontieren Sie den Ein-

gangsrückflussverhinderer

(2) mit Hilfe des Werkzeugs

6600.65.904.

3

2

gilt für DN 65