Trafimet ERGOFRESH 200G Operating instructions

tramet.com

ERGOFRESH

200G - 350G - 300W - 500W - 555W

IT

EN

DE

FR

ES

TR

Manuale d’uso e manutenzione

Bedienungsanleitung und Wartungshandbuch

Manuel d’utilisation et d’entretien

Manual de istrucciones y mantenimiento

Kullanım ve bakım kılavuzu

Operating and maintenance manual

AIR/WATER

COOLED TORCHES

ERGOFRESH MIG WELDING TORCH

2

EN 60974-7

ISO 21904-3

ISO 21904-1

1

2

2

3

3

1

4

4

5

5

200G/350G/300W

500W/555W

Tutti i marchi sono di proprietà dei rispettivi proprietari. Le informazioni e le immagini sono indicative e possono essere soggette a modiche

in qualunque momento senza preavviso. ©2023 Tramet Group SpA

IT TORCIA DI SALDATURA MIG ERGOFRESH

DICHIARAZIONE DI CONFORMITÀ

Tramet Group Spa, azienda manifatturiera italiana regolarmente registrata, con sede in Via del Lavoro 8, 36020 Castegnero

(VI), dichiara che i prodotti identicati e descritti nel presente manuale sono conformi a quanto previsto dalla Direttiva

2014/35UE sulle basse tensioni e agli standard stabiliti dalla EN 60974-7 Attrezzatura per la saldatura ad arco - Parte 7.

Tramet Group Spa, azienda manifatturiera italiana regolarmente registrata, con sede in Via del Lavoro 8, 36020 Castegnero

(VI), dichiara che i prodotti identicati e descritti nel presente manuale sono conformi a quanto previsto dalle Normative del

2016 sulle apparecchiature elettriche (sicurezza) e dalle Normative del 2012 sull'uso di determinate sostanze pericolose nelle

apparecchiature elettriche ed elettroniche.

NOTE IMPORTANTI

Usare sempre parti di ricambio e materiali di consumo originali Tramet.

Leggere attentamente tutte le istruzioni. Per garantire la sicurezza propria e dell'ambiente di lavoro, prestare particolare attenzione

alle istruzioni per la sicurezza fornite con l'attrezzatura.

Smaltire questo prodotto in modo responsabile dopo l'uso. Le torce e le parti usate devono essere adeguatamente riciclate

in conformità ai requisiti e alle normative locali.

Prima di maneggiare i cavi elettrici o di eseguire la manutenzione della torcia, scollegare la fonte di alimentazione

dall'alimentazione di rete.

Prima di collegare la torcia, spegnere la fonte di alimentazione, staccare la spina e disattivare la fornitura di gas.

I punti del manuale che richiedono una particolare attenzione per ridurre al minimo eventuali danni materiali e lesioni personali sono

segnalati dai simboli descritti in basso. Leggere attentamente queste sezioni e osservarne le istruzioni.

Nota: fornisce informazioni utili.

Attenzione: descrive una situazione che potrebbe comportare danni all'attrezzatura o al sistema.

Avviso: descrive una situazione potenzialmente pericolosa. Se non evitata, comporta danni personali o lesioni mortali.

INFORMAZIONI SULL'ATTREZZATURA

Le torce di saldatura MIG/MAG manuali ERGOFRESH sono progettate per saldare materiali scarsamente o altamente legati. Le torce di

saldatura ERGOFRESH catturano i fumi di saldatura in corrispondenza dell'arco, pulendo la zona di respirazione del saldatore. La gamma

ERGOFRESH copre sia i modelli raffreddati ad acqua sia quelli raffreddati a gas per la saldatura MIG. Le torce per l'estrazione dei fumi

vengono utilizzate insieme a un'unità di estrazione fumi. Le torce di saldatura ERGOFRESH sono compatibili con le unità di estrazione

fumi della maggior parte dei principali produttori. Per ulteriori informazioni, fare riferimento alla documentazione del produttore sull'unità

di estrazione fumi.

L'attrezzatura è composta da (i dettagli visivi esatti possono differire tra i diversi modelli di torce):

1) Diffusore di gas

2) Supporto della punta di contatto

3) Punta di contatto

4) Ugello aspiratore

5) Ugello del gas

3

1

2

3

4

5

200G/350G/300W

500W/555W

Tutti i marchi sono di proprietà dei rispettivi proprietari. Le informazioni e le immagini sono indicative e possono essere soggette a modiche

in qualunque momento senza preavviso. ©2023 Tramet Group SpA

INSTALLAZIONE

Assicurarsi che l'attrezzatura per la saldatura non sia collegata alla rete elettrica durante la relativa installazione.

Garantire la conformità ai requisiti di sicurezza locali e nazionali per quanto riguarda l'installazione e l'uso di unità ad alta tensione.

Controllare i contenuti delle confezioni e vericare che non vi siano parti danneggiate.

Non modicare o apportare modiche strutturali alla torcia o a suoi componenti.

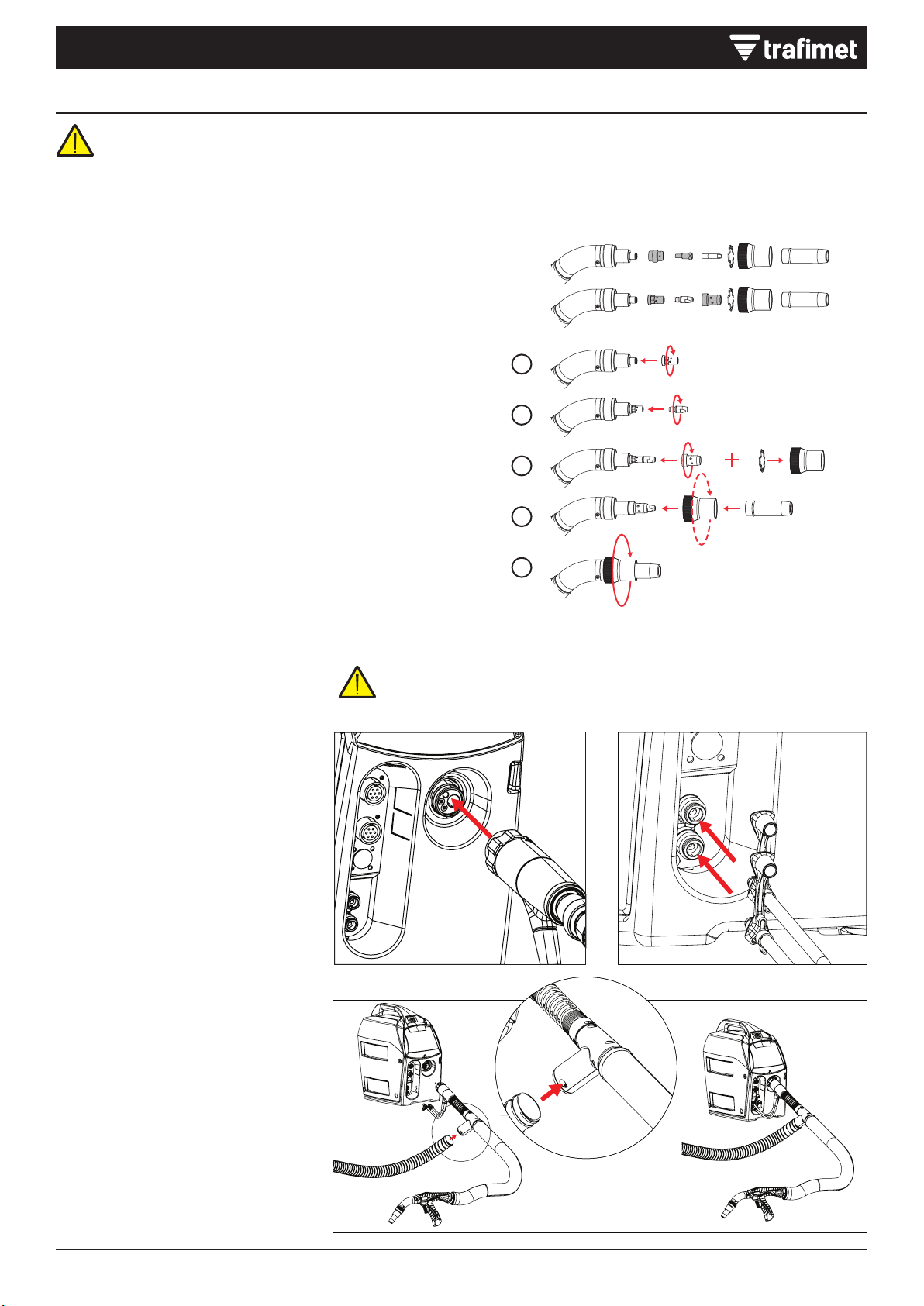

Montaggio della torcia

Selezionare le parti consumabili in base alla

propria applicazione di saldatura.

1. Fissare l’adattatore per punta di contatto

e serrare a mano in posizione. Per

garantire una connessione serrata tra la

punta di contatto e la torcia, è importante

serrare l'adattatore in modo appropriato.

2. Montare la punta di contatto e ssarla

con la chiave.

3. Si noti che quando si collega il diffusore,

l'ordine di assemblaggio varia a causa

delle differenze tra i modelli di torcia.

Assicurarsi che la molla di bloccaggio

siaall'interno dell'ugello dell'aspiratore.

4. Collegare l'ugello dell'aspiratore e

serrarlo quanto basta per tenerlo in

posizione.

5. Collegare l'ugello del gas e serrare

l'ugello dell'aspiratore (stringendo

l'ugello dell'aspiratore si ssano in

posizione sia l'ugello del gas che

l'ugellodell'aspiratore).

Collegamento della torcia

1) Collegare la torcia alle attrezzature di

saldatura. Fissare il connettore ruotando

il collare in senso orario.

2) Solo modelli con raffreddamento

aliquido: Collegare i tubi essibili

di ingresso e uscita del refrigerante

all’attrezzatura di saldatura.

Si noti che i connettori seguono una

codica a colori.

3) Collegare il tubo essibile della torcia

al tubo essibile collegato all'unità

di estrazione fumi. Se necessario,

assicurare il collegamento con il nastro.

Serrare manualmente i connettori della torcia. I connettori allentati possono

surriscaldarsi, creare disturbi nei contatti, danni meccanici e perdite di acqua o gas.

4

132

1

2

3

4

5

1 - 2 mm

1 - 2 mm

Tutti i marchi sono di proprietà dei rispettivi proprietari. Le informazioni e le immagini sono indicative e possono essere soggette a modiche

in qualunque momento senza preavviso. ©2023 Tramet Group SpA

IT TORCIA DI SALDATURA MIG ERGOFRESH

INSTALLAZIONE

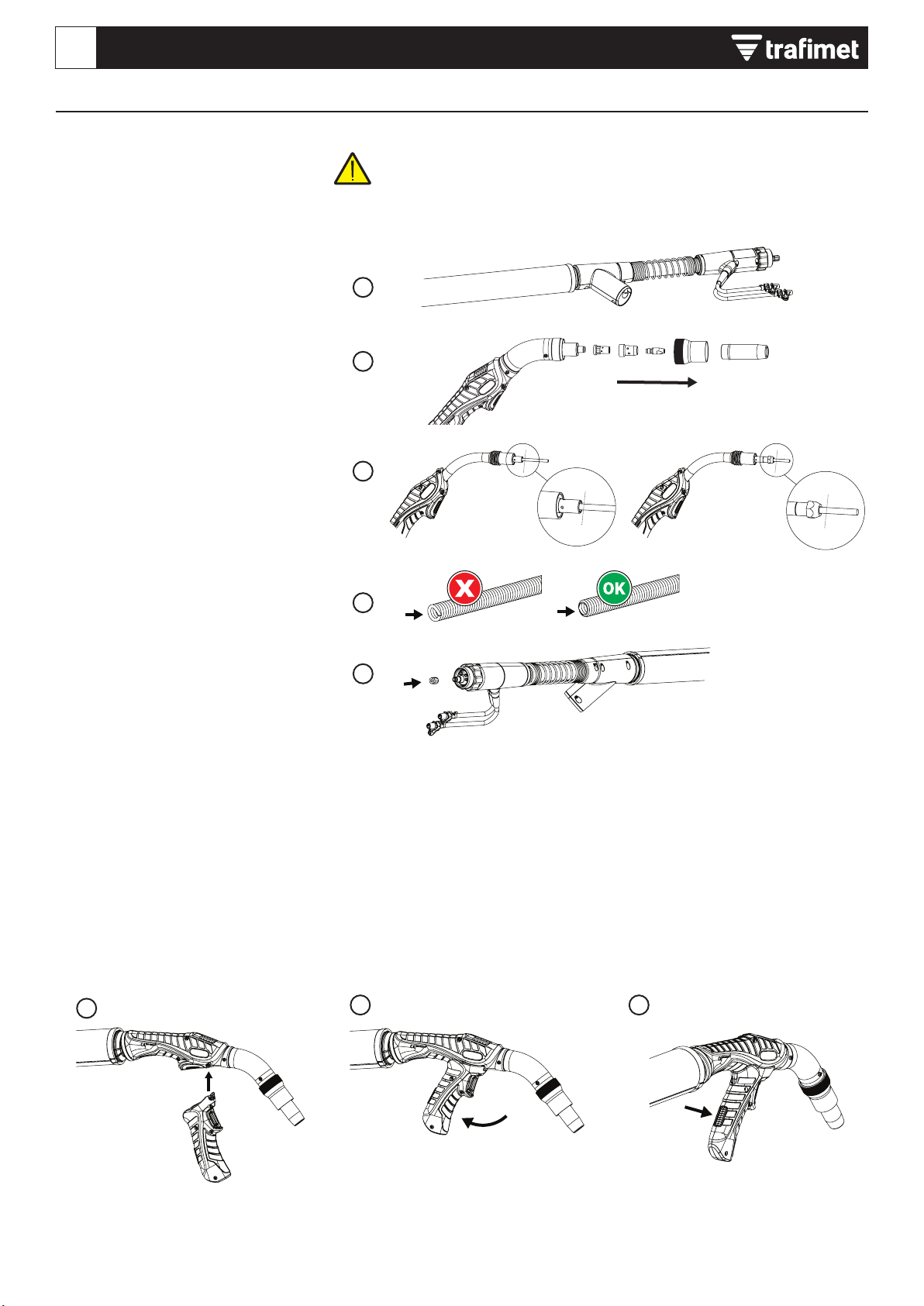

Installazione e sostituzione della guaina

guidalo

Le torce di saldatura MIG ERGOFRESH

vengono fornite con la guaina in lo

metallico preinstallata. Consultare questa

sezione quando è necessario sostituire la

guaina in lo metallico. La guaina guidalo

è un materiale di consumo che deve essere

cambiato in caso di usura o quando si

cambia il materiale del lo.

Se si cambia il lo d'apporto con un lo di diametro o materiale diverso, è

necessario cambiare anche i rulli di alimentazione nel sistema trainalo.

Prima di sostituire la guaina guidalo, è necessario rimuovere il lo di apporto.

1. Raddrizzare il cavo della torcia di

saldatura e rimuovere il dado della

guaina.

2. Rimuovere l’ugello del gas e la punta di

contatto. Se la guaina in lo metallico

non passa attraverso il supporto della

punta, rimuovere anche il supporto della

punta.

3. Tagliare la guaina in lo metallico

lasciando 1-2 mm di guaina in eccesso.

4. Rimuovere i bordi ruvidi che potrebbero

danneggiare il lo di apporto.

5. Riavvitare il dado della guaina in

posizione e serrarlo con uno strumento.

Installazione e rimozione

dell’impugnatura della torcia

1. Mantenendo la parte inferiore

dell'impugnatura rivolta in avanti,

inserire le relative scanalature

sopral'impugnatura della torcia.

2. Tirare indietro l'impugnatura indietro

perbloccarla in posizione.

3. Per rimuovere l'impugnatura, premere

il pulsante di blocco situato nella parte

posteriore dell'impugnatura.

5

1 2 3

1

2

3

1 2

Tutti i marchi sono di proprietà dei rispettivi proprietari. Le informazioni e le immagini sono indicative e possono essere soggette a modiche

in qualunque momento senza preavviso. ©2023 Tramet Group SpA

INSTALLAZIONE

Sostituzione dell'ugello dell'aspiratore

edella molla di bloccaggio

L'ugello dell'aspiratore e la molla di

bloccaggio sono parti consumabili che,

seusurate, devono essere sostituite.

1. Svitare e rimuovere il vecchio ugello

dell'aspiratore.

2. Inserire la molla di bloccaggio nel

nuovo ugello dell'aspiratore. Attaccare

il nuovo ugello dell'aspiratore e iniziare

ad avvitarlo. Il serraggio dell'ugello

dell'aspiratore verrà effettuato come

azione nale dopo l'inserimento

dell'ugello del gas.

Sostituzione dell'ugello del gas

L'ugello del gas è un materiale di consumo

che, se usurato, deve essere sostituito.

1. Allentare l'ugello dell'aspiratore

erimuovere il vecchio ugello del gas.

2. Inserire il nuovo ugello del gas.

3. Stringere l'ugello dell'aspiratore per

bloccare in posizione il nuovo ugello del

gas. Tenere la torcia con la punta rivolta

verso l'alto per facilitare il serraggio.

Sostituzione del coperchio del tubo

essibile dell'aspiratore

Il tubo essibile della torcia di saldatura

ERGOFRESH è dotato di una copertura

inpelle ssata con fascette.

La copertura in pelle del tubo essibile

dell'aspiratore è un materiale di consumo

che, se usurato, deve essere sostituito.

1. Rimuovere la vecchia copertura in pelle.

2. Avvolgere la nuova copertura in pelle

attorno al tubo essibile dell'aspiratore.

3. Bloccare la chiusura a strappo e le due

fascette per cavi alle estremità.

NOTA! Tutte le parti devono essere installate. Non rimuovere o modicare alcuna

parte durante la saldatura.

L'ugello del gas esce se l'ugello dell'aspiratore non è installato.

6

1 2 3

Tutti i marchi sono di proprietà dei rispettivi proprietari. Le informazioni e le immagini sono indicative e possono essere soggette a modiche

in qualunque momento senza preavviso. ©2023 Tramet Group SpA

IT TORCIA DI SALDATURA MIG ERGOFRESH

FUNZIONAMENTO

Prima di usare la torcia, accertarsi che tutti i cavi siano in buone condizioni e che

iconnettori siano ssati correttamente.

Non piegare i cavi e i tubi essibili per evitare danni che potrebbero impedire

lacorretta circolazione del gas e del refrigerante.

Controllare prima della saldatura

1. Controllare che il cavo di ritorno a terra

sia collegato all'attrezzatura di saldatura

e al pezzo da saldare.

2. Vericare che il lo di apporto sia idoneo

all’applicazione.

3. Per avviare la saldatura, premere

l'interruttore di saldatura sull'impugnatura

della torcia di saldatura.

Le radiazioni e gli spruzzi dell'arco di saldatura possono causare danni agli

occhi ealla pelle, se non vengono protetti. Durante la saldatura, indossare

sempre il casco da saldatore con la protezione per gli occhi, nonché calzature,

abbigliamento eguanti protettivi.

Informazioni importanti su come utilizzare la torcia di saldatura MIG in modo

sicuro. Classicazione dei comandi elettrici della torcia: 32 V DC 0,05 A.

Alimentazione dell'unità di raffreddamento per torce raffreddate ad acqua:

almeno 800 W.

Misurazione del usso d'aria per

l'estrazione dei fumi

Prima della saldatura, misurare il usso

d'aria per l'estrazione dei fumi con un

misuratore di portata d'aria per l'estrazione

dei fumi. Il usso d'aria deve essere

misurato con la torcia in posizione verticale.

1. Inserire l'ugello dell'aspiratore della torcia

per saldatura nel misuratore di portata

d'aria per l'estrazione dei fumi.

2. Attivare l'estrazione dei fumi.

3. Vericare che l'O-ring rosso sia

posizionato nella zona verde (aspirazione

ottimale dei fumi) in base al modello

di torcia (vedi immagine sopra del

contatore di usso)

Flusso d'aria per l'estrazione dei fumi

Le torce per l'estrazione dei fumi devono

fornire la quantità adeguata di gas di

protezione per evitare che la saldatura

presenti difetti senza compromettere

l'efcienza di cattura dei fumi della torcia.

Se il usso d'aria per l'estrazione dei fumi

è troppo forte, cattura il gas di protezione.

Se il usso d'aria per l'estrazione dei

fumi è troppo debole, non cattura i fumi

di saldatura in modo sufcientemente

efcace.

Diminuzione del usso d'aria per

l'estrazione dei fumi

Per diminuire il usso d'aria per l'estrazione

dei fumi, utilizzare la valvola bypass del

usso d'aria sull'impugnatura della torcia.

La valvola bypass deve normalmente essere

chiusa e aperta solo quando l'estrazione

disturba il usso del gas di protezione, ad

esempio quando ci si avvicina all'angolo

delle piastre.

Per la regolazione del usso d'aria per l'estrazione fumi sull'unità di estrazione fumi,

fare riferimento ai manuali operativi del produttore dell'unità di estrazione fumi.

*Flusso d'aria per l'estrazione dei fumi

Cattura inefciente

Rischio di difetti di

saldatura

Ottimale Ottimale

Conformità

7

0...15° 0...15°

Tutti i marchi sono di proprietà dei rispettivi proprietari. Le informazioni e le immagini sono indicative e possono essere soggette a modiche

in qualunque momento senza preavviso. ©2023 Tramet Group SpA

Ottimizzazione dell'efcienza

dell'estrazione dei fumi

I seguenti fattori aiutano a massimizzare

l'efcienza dell'estrazione dei fumi di una

torcia per saldatura ERGOFRESH.

Posizioni di saldatura e tipi di giunti

La posizione più efcace per

l'estrazione dei fumi è la posizione

piatta perché i fumi salgono

naturalmente verso l'alto.

L'ottimizzazione migliore è mostrata a sinistra.

Materiale del lo e angolo della torcia

Se si utilizzano li pieni, saldare con un

angolodi spinta della torcia di 0...15°.

Se si utilizzano li animati, saldare con un

angolo di trazione della torcia di 0...15°.

Effetto dell'altitudine

Se l'utente si trova ad un'altitudine superiore

a0 m sul livello del mare, la torcia richiede una

pressione negativa inferiore per raggiungere

ilusso d'aria richiesto all'ugello.

La pressione negativa richiesta a diverse

altitudini viene calcolata con la formula fx

pressione negativa (kPa). Vedere Dati tecnici

per informazioni sulla pressione negativa per

ciascun modello di torcia.

FUNZIONAMENTO

Le seguenti gure mostrano in che modo i tipi di giunti inuiscono sull'efcienza

dicattura dei fumi.

Fattore effetto dell'altitudine

Altitudine, z m Fattore, f

01.00

250 0.97

500 0.94

750 0.91

1000 0.89

1250 0.86

1500 0.83

1750 0.81

2000 0.78

2250 0.76

2500 0.74

8Tutti i marchi sono di proprietà dei rispettivi proprietari. Le informazioni e le immagini sono indicative e possono essere soggette a modiche

in qualunque momento senza preavviso. ©2023 Tramet Group SpA

IT TORCIA DI SALDATURA MIG ERGOFRESH

Manutenzione quotidiana

Sulla parte frontale della torcia vericare

che:

1. Tutti gli isolamenti siano integri e intatti.

2. L'ugello del gas sia intatto e adatto

all'operazione da eseguire.

3. Il gas di protezione uisca liberamente

ecostantemente.

4. Il lo di apporto sia intatto e adatto

all'operazione da eseguire.

5. Le parti di ssaggio sono intatte

essate saldamente in posizione.

6. Vericare tutti i cavi e i connettori.

Nonutilizzarli se sono danneggiati.

Sul cavo della torcia vericare che:

1. Gli isolamenti del cavo della torcia

eiconnettori siano intatti.

2. Non ci siano curve a gomito nel cavo

della torcia.

3. I componenti siano ssati saldamente.

4. Controllare che la supercie di

trasferimento della corrente sul

connettore della torcia sia pulita

enondanneggiata.

5. Vericare se il tubo di protezione

delcavo presenta eventuali danni.

Manutenzione periodica

La manutenzione periodica può

essere effettuata esclusivamente

da personale di assistenza

qualicato.

I connettori elettrici dell'unità devono essere

controllati almeno una volta ogni seimesi.

Periodicamente è necessario anche

pulire eventuali parti ossidate e serrare

iconnettori allentati.

MANUTENZIONE

Spegnere l'attrezzatura di saldatura e scollegare la torcia di saldatura prima di eseguire la manutenzione della torcia. La sostituzione

delle parti di ricambio o attività di manutenzione di altro tipo devono essere effettuate dopo il raffreddamento della torcia.

Per eventuali riparazioni, rivolgersi a un rivenditore autorizzato o a un'ofcina di assistenza.

Informazioni generali

La saldatura non si avvia:

• Vericare che il cavo di ritorno a terra

siacollegato correttamente.

• Vericare che anche il sistema

disaldatura funzioni in modo

appropriato.

Il sistema di saldatura smette di funzionare:

• La torcia potrebbe essersi surriscaldata.

Attendere che si raffreddi.

• Vericare che i cavi non si siano allentati.

Torcia di saldatura

La torcia si surriscalda:

• Accertarsi che il corpo torcia sia

collegato correttamente.

• Accertarsi che i parametri di saldatura

siano compresi nell'intervallo della torcia

di saldatura. Se diversi componenti

della torcia hanno limiti separati per la

corrente massima, il valore più basso tra

i due è la corrente massima utilizzabile.

• Assicurarsi che la circolazione del

refrigerante funzioni normalmente

(consistemi raffreddati ad acqua).

• Accertarsi di utilizzare materiali di

consumo e ricambi originali Tramet.

Anche l'uso di materiali di ricambio

erratipuò causare surriscaldamento.

• Assicurarsi che i connettori siano puliti,

non danneggiati e correttamente ssati.

Qualità della saldatura

Saldatura sporca e/o di scarsa qualità:

• Vericare che il gas di protezione non

siaesaurito.

• Vericare che la portata del gas di

protezione non subisca ostruzioni.

• Vericare che il tipo di gas sia idoneo

all'applicazione.

• Vericare che la procedura di saldatura

sia idonea all'applicazione.

Prestazioni di saldatura variabili:

• Controllare le dimensioni, il tipo e l'usura

del lo di apporto.

• Vericare che la torcia di saldatura non

sistia surriscaldando.

• Vericare che il morsetto di messa

aterra sia collegato correttamente

aduna supercie pulita del pezzo.

L'arco non si accende:

• Il tubo di protezione o un altro

isolamento della torcia è rotto.

• La torcia è bagnata.

Lo scudo di gas non è ottimale (il bagno

disaldatura "bolle", l'elettrodo si ossida):

• Ci sono impurità nel gas di protezione

(umidità, aria).

• Ci sono impurità nel materiale di base

(ruggine, fondo, grasso).

• Impurità attaccate all'ugello del gas.

RISOLUZIONE DEI PROBLEMI

L'elenco dei problemi indicati, e delle loro possibili cause, non è completo, ma suggerisce alcune situazioni tipiche che possono

presentarsi durante il normale utilizzo dell'attrezzatura di saldatura. Per assistenza e ulteriori informazioni, rivolgersi al rivenditore

autorizzato più vicino o all'ofcina di assistenza.

9

Tutti i marchi sono di proprietà dei rispettivi proprietari. Le informazioni e le immagini sono indicative e possono essere soggette a modiche

in qualunque momento senza preavviso. ©2023 Tramet Group SpA

DATI TECNICI

0,35m/sec Velocità minima di acquisizione

Ugello del usso

Connettore del usso

MIN

DIFF

MAX

Pressione negativa al connettore

(ISO 21904-3) Efcienza

Raffreddamento ad aria

Raffreddamento ad acqua

1 m Peso della torcia MIG ad 1 metro di altezza

PEAK

VClasse di tensione

ØDiametro lo

Ciclo di lavoro al 60%

Pressione dell'aria

Portata minima del refrigerante

ERGOFRESH 200G

1 m 1.3 kg 2,87 lb

PEAK

V113

Ø0,8 ÷ 1,2 mm .030” ÷ 0.45”

200A CO2 - 180A Mix

ERGOFRESH 350G

1 m 1.8 kg 3,97 lb

PEAK

V113

Ø0,8 ÷ 1,6 mm .030” ÷ 1/16”

330A CO2 - 300A Mix

ERGOFRESH 300W

1 m 1.5 kg 3,31 lb

PEAK

V113

Ø0,8 ÷ 1,2 mm .030” ÷ .045”

300A CO2 - 250A Mix

2÷4 bar

1.6 l/min

ERGOFRESH 500W

1 m 1.65 kg 3,64 lb

PEAK

V113

Ø1,0 ÷ 2,4 mm .040” ÷ 3/32”

500 A CO2 - 450 A miscela

2÷4 bar

1.6 l/min

ERGOFRESH 555W

1 m 1.65 kg 3,64 lb

PEAK

V113

Ø1,0 ÷ 2,4 mm .040” ÷ 3/32”

550A CO2 - 500A Mix

2÷4 bar

1.6 l/min

(ISO 21904-1) (ISO 21904-3)

Velocità minima di acquisizione

0,35m/s

Ugello del

usso Connettore

del usso

MIN

DIFF

MAX

Pressione negativa

al connettore Efcienza

m³/h m³/h kPa

MA4250-030 ERGOFRESH 200G 3m 48.8 61 2.4 89%

MA4250-040 ERGOFRESH 200G 4m 48.8 66 2.5 89%

MA4250-050 ERGOFRESH 200G 5m 48.8 66 2.7 89%

MA4251-030 ERGOFRESH 350G 3m 44.5 60 2.3 89%

MA4251-040 ERGOFRESH 350G 4m 44.5 56 2.3 89%

MA4251-050 ERGOFRESH 350G 5m 44.5 60 2.6 89%

MB2650-030 ERGOFRESH 300W 3m 48.8 60.6 3.4 90%

MB2650-040 ERGOFRESH 300W 4m 48.8 63.4 3.7 90%

MB2650-050 ERGOFRESH 300W 5m 48.8 67 4.1 90%

MB2651-030 ERGOFRESH 500W 3m 42 54.2 2.8 90%

MB2651-040 ERGOFRESH 500W 4m 42 54 2.9 90%

MB2651-050 ERGOFRESH 500W 5m 42 56.8 3.5 90%

MB2652-030 ERGOFRESH 555W 3m 42 54.6 3.2 90%

MB2652-040 ERGOFRESH 555W 4m 42 54.8 3.3 90%

MB2652-050 ERGOFRESH 555W 5m 42 55.6 3.5 90%

2

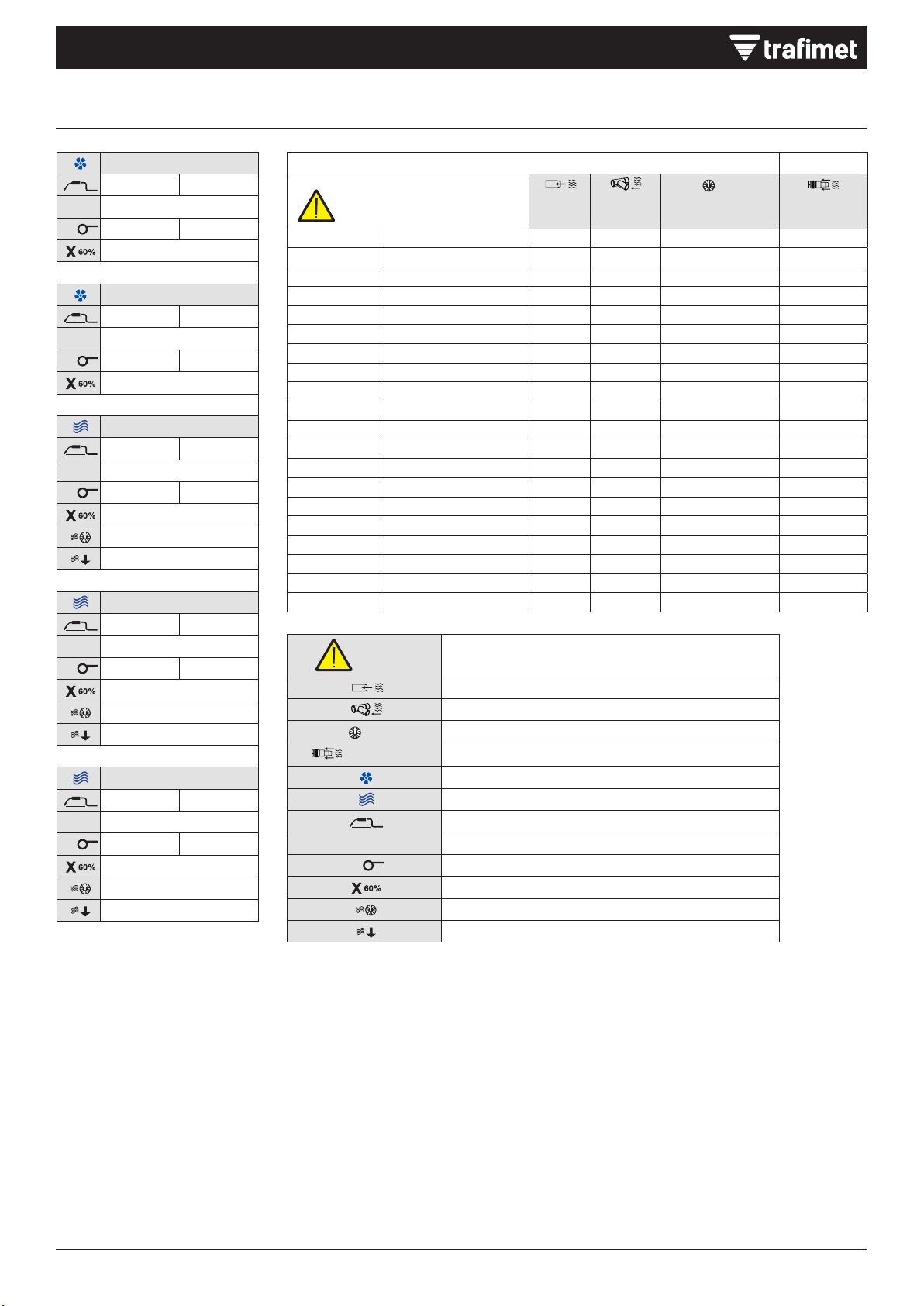

EN 60974-7

ISO 21904-3

ISO 21904-1

1

2

2

3

3

1

4

4

5

5

200G/350G/300W

500W/555W

All trademarks are the property of their respective owners. The information and images are indicative and may be subject to change at any time without notice.

© 2023 Tramet Group SpA

EN ERGOFRESH MIG WELDING TORCH

DECLARATION OF CONFORMITY

Tramet Group Spa, a duly registered Italian Manufacturing Company, located in Via del Lavoro, 8 36020 Castegnero (VI),

hereby declares that products identied and described in this manual are in conformity with the provisions of Low Voltage

Directive 2014/35 EU and in compliance with the standards set by EN 60974-7 Arc Welding Equipment - Part 7.

Tramet Group Spa, a duly registered Italian Manufacturing Company, located in Via del Lavoro, 8 36020 Castegnero (VI),

hereby declares that the products identied and described in this manual comply with the provisions of the Electrical

Equipment (Safety) Regulations 2016 and the Restriction of the Use of Certain Hazardous Substances in Electrical and

Electronic Equipment Regulations 2012.

IMPORTANT NOTES

Always use the original Tramet spare parts and consumables.

Read the instructions through carefully. For your own safety, and that of your working environment, pay particular attention to the

safety instructions delivered with the equipment.

Dispose of this product responsibly after use. Torches and used parts should be properly recycled according to the local

requirements and regulations.

Disconnect the power source from the mains power supply before handling electrical cables or performing torch maintenance.

Before connecting the torch, switch off the power source, disconnect the power plug and turn off the gas supply.

Items in the manual that require particular attention in order to minimize damage and harm are indicated with the below symbols. Read

these sections carefully and follow their instructions.

Note: Gives a useful piece of information.

Caution: Describes a situation that may result in damage to the equipment or system.

Warning: Describes a potentially dangerous situation. If not avoided, it will result in personal damage or fatal injury.

ABOUT EQUIPMENT

ERGOFRESH manual MIG/MAG welding torches are designed for welding low- and high-alloyed materials. ERGOFRESH welding torches

capture welding fumes at the arc, cleaning the welder’s breathing zone. ERGOFRESH range covers both water-cooled and gas-cooled

models for MIG welding. Fume extraction torches are used in conjunction with a fume extraction unit. ERGOFRESH welding torches are

compatible with fume extraction units of most major manufacturers. For more information, refer to the fume extraction unit manufacturer’s

documentation.

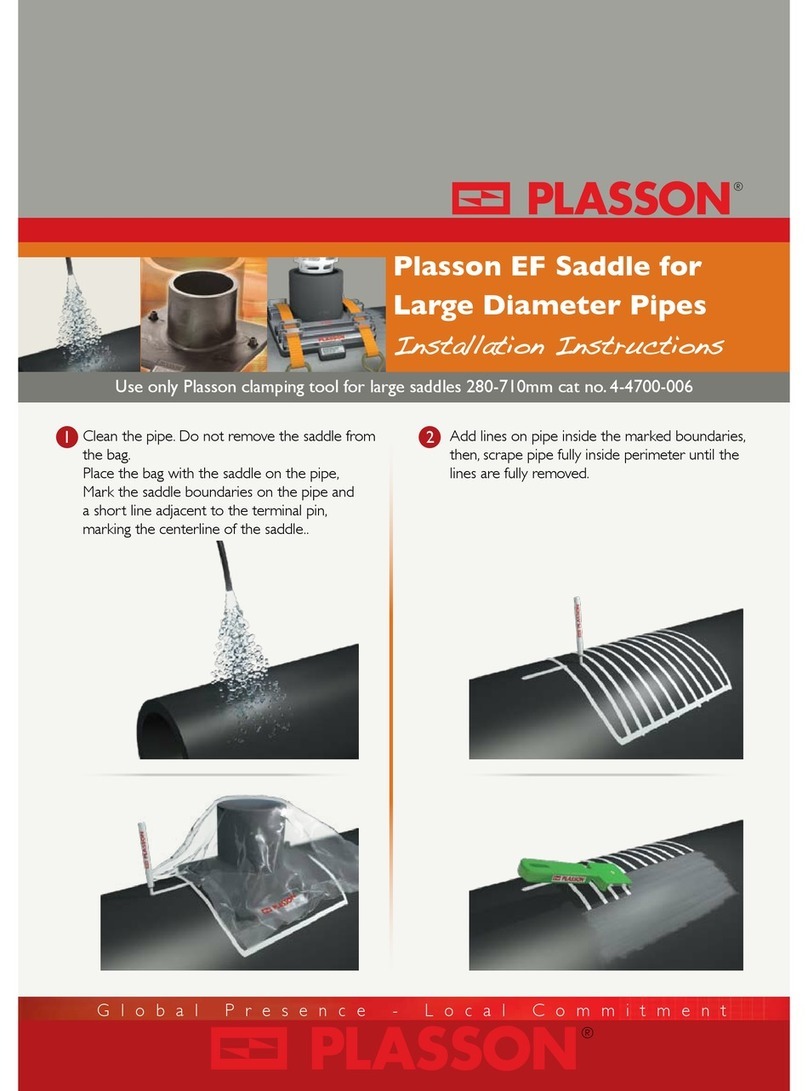

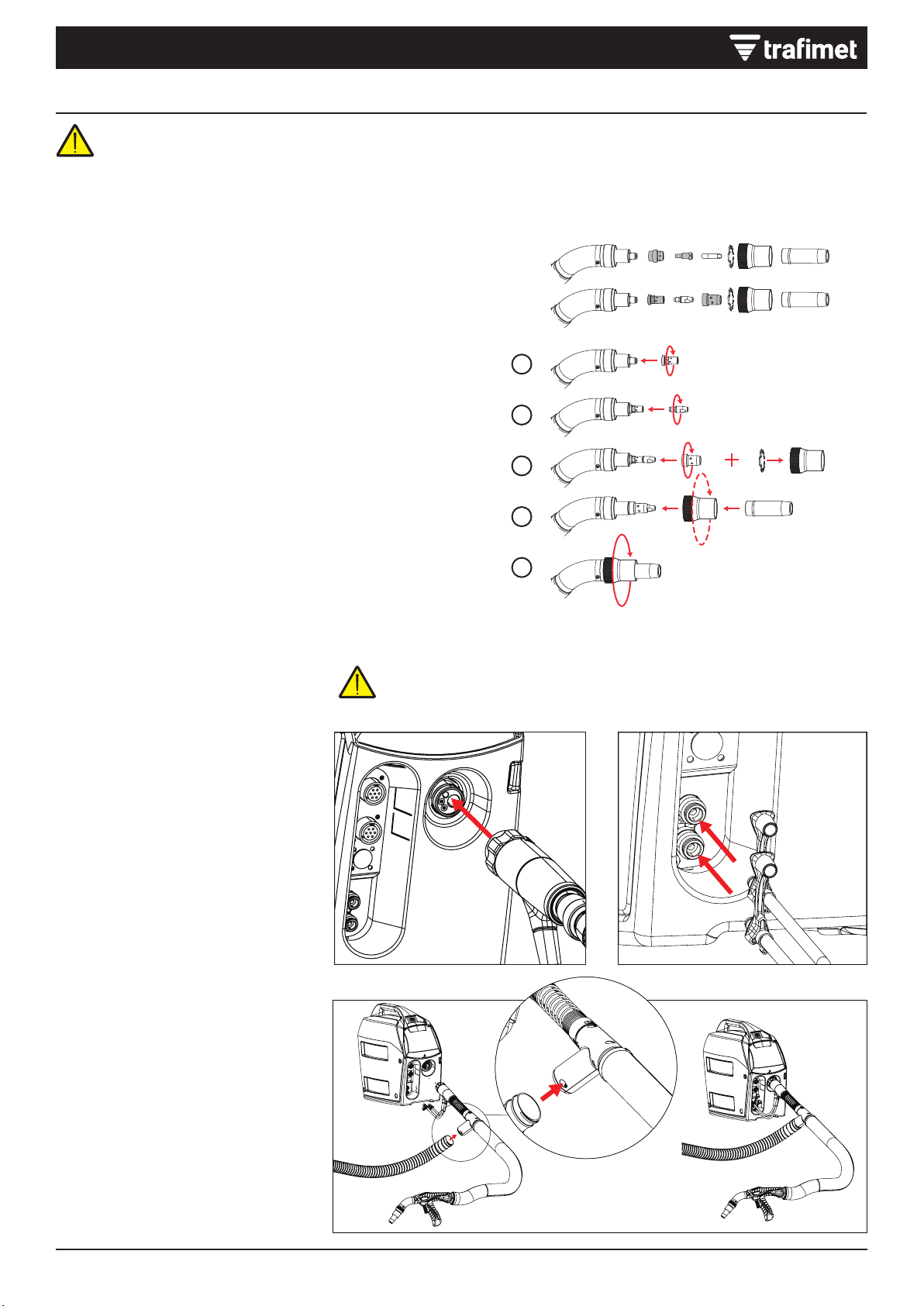

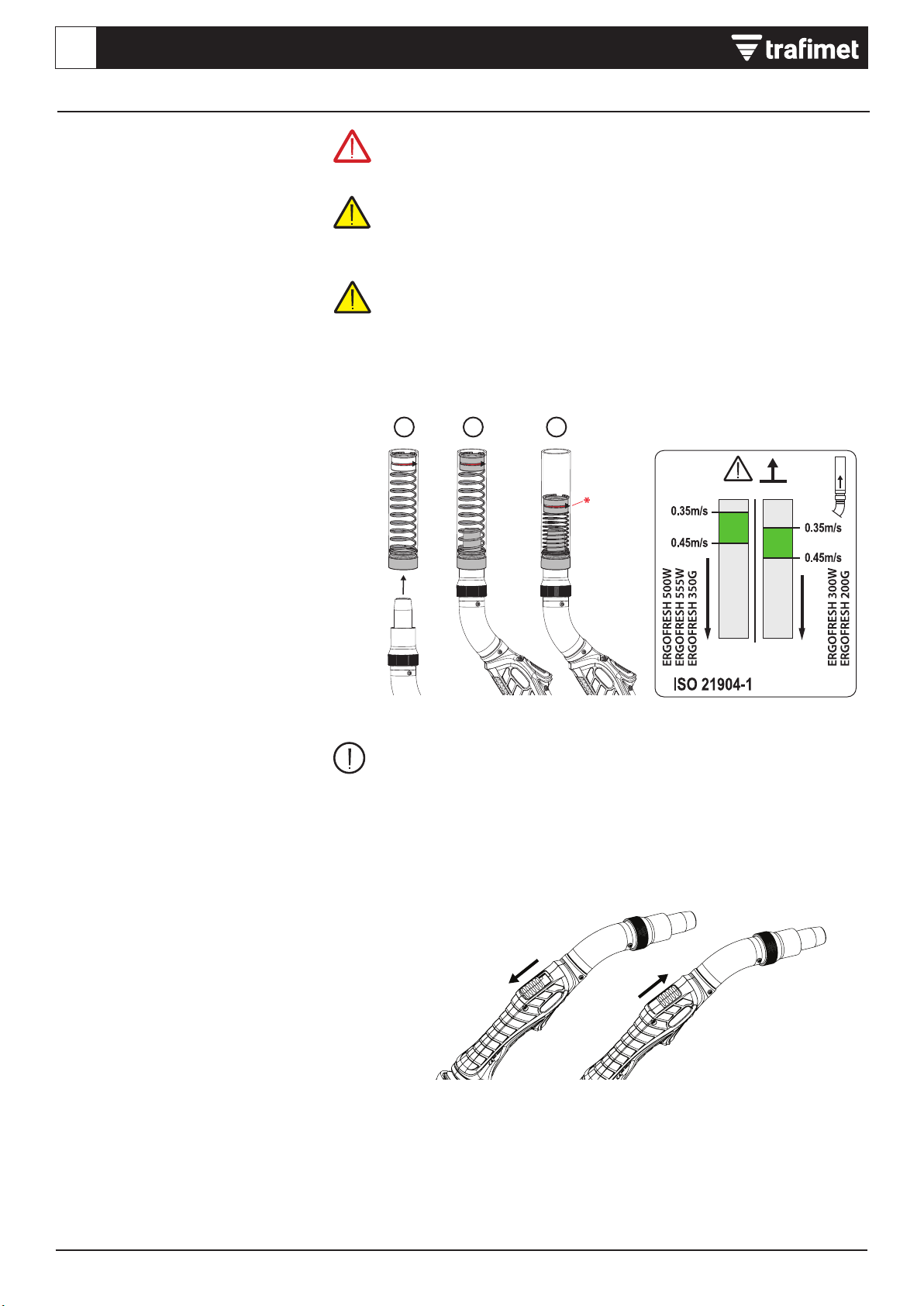

The equipment consists of (the exact visual details may differ between different torch models):

1) Gas diffuser

2) Contact tip holder

3) Contact tip

4) Vacuum nozzle

5) Gas nozzle

3

1

2

3

4

5

200G/350G/300W

500W/555W

All trademarks are the property of their respective owners. The information and images are indicative and may be subject to change at any time without notice.

© 2023 Tramet Group SpA

INSTALLATION

Ensure that the welding equipment is not connected to the mains when installing the equipment.

Ensure compliance with your local and national safety requirements regarding the installation and use of high voltage units.

Check the contents of the packages and make sure the parts are not damaged.

Do not modify or make structural changes to the torch or torch components.

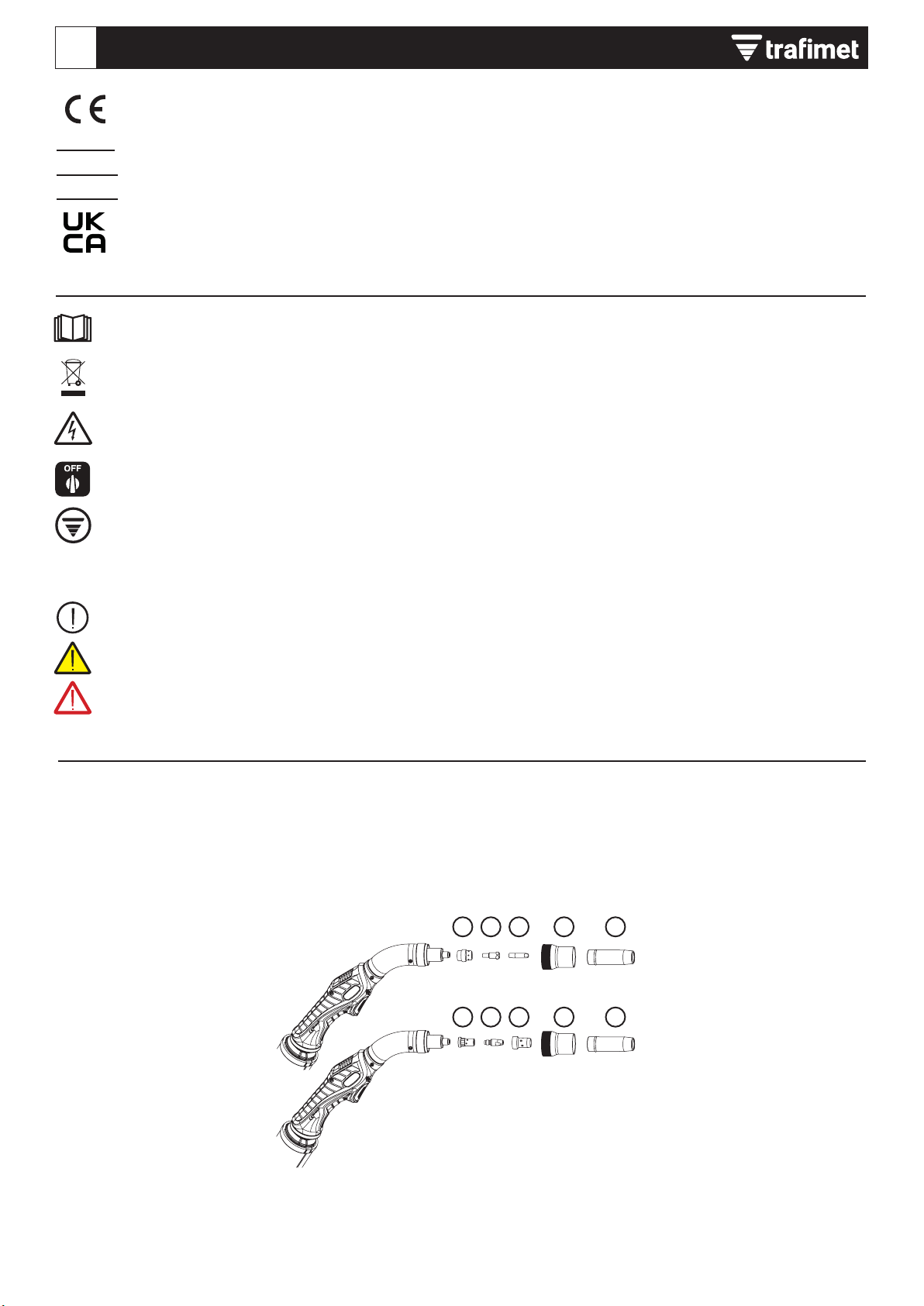

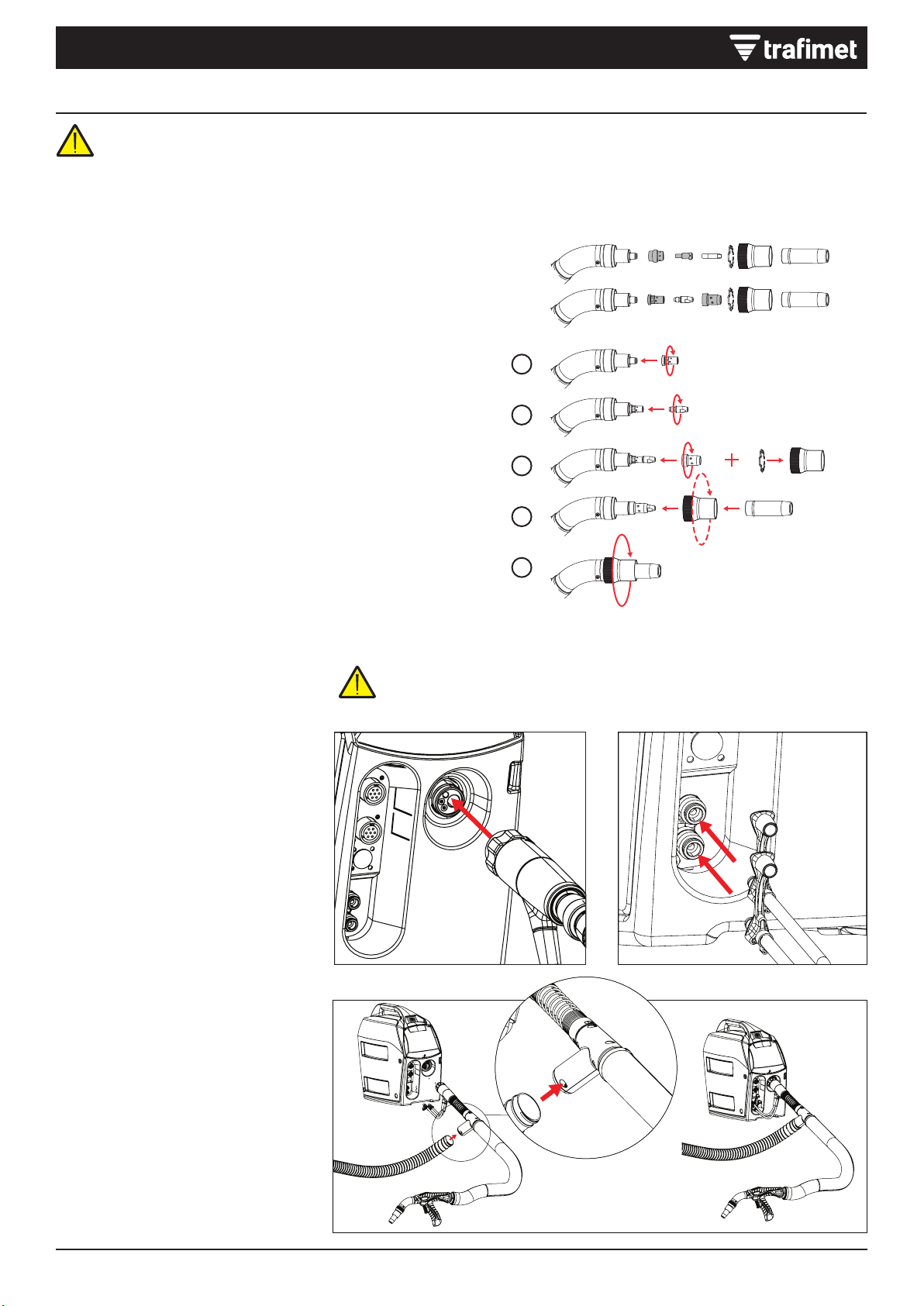

Assembling torch

Select consumable parts according to your

welding application.

1. Attach the contact tip adapter and hand-

tighten it rmly in place. It is important to

tighten the adapter properly to enable a

tight connection of the contact tip to the

torch.

2. Attach the contact tip and secure it with

the spanner.

3. Note that when attaching the diffuser, the

assembly order varies due to differences

between torch models. Make sure that

the locking spring is inside the vacuum

nozzle.

4. Attach the vacuum nozzle and tighten

only enough to hold it in place.

5. Attach the gas nozzle and tighten the

vacuum nozzle (tightening the vacuum

nozzle tightens both the gas nozzle and

the vacuum nozzle in place).

Connecting torch

1) Connect the torch to your welding

equipment. Secure the connector in

place by turning the collar clockwise.

2) Water-cooled models only: Connect the

coolant inlet and outlet hoses to your

welding equipment.

Note that the connectors are color-

coded.

3) Connect the vacuum hose of the torch

to the hose connected to the fume

extraction unit. If necessary, secure the

connection with tape.

Hand tighten the torch connectors. Loose connectors may overheat, create contact

disturbances, mechanical damage and water or gas leakage.

4

132

1

2

3

4

5

1 - 2 mm

1 - 2 mm

All trademarks are the property of their respective owners. The information and images are indicative and may be subject to change at any time without notice.

© 2023 Tramet Group SpA

EN ERGOFRESH MIG WELDING TORCH

INSTALLATION

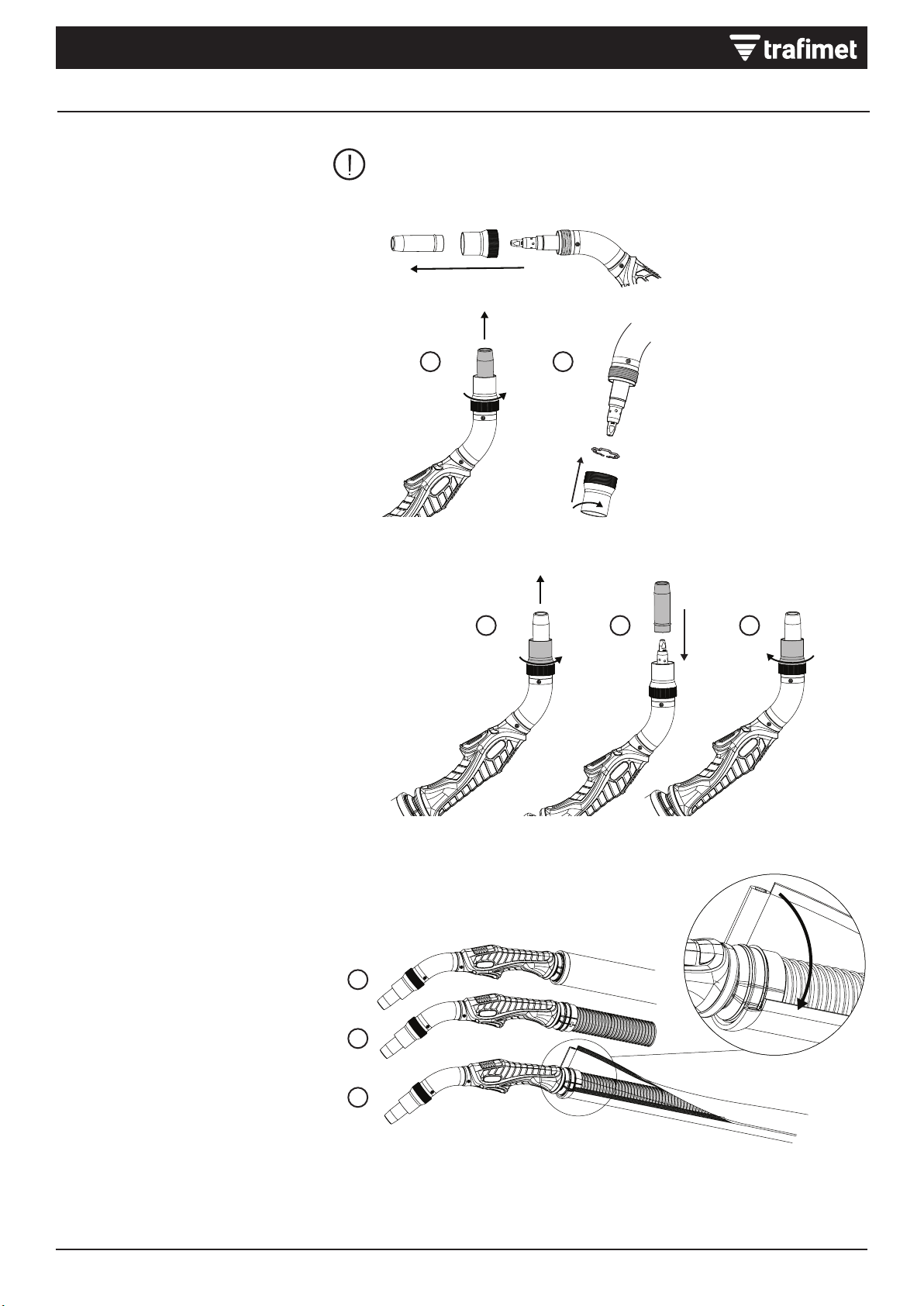

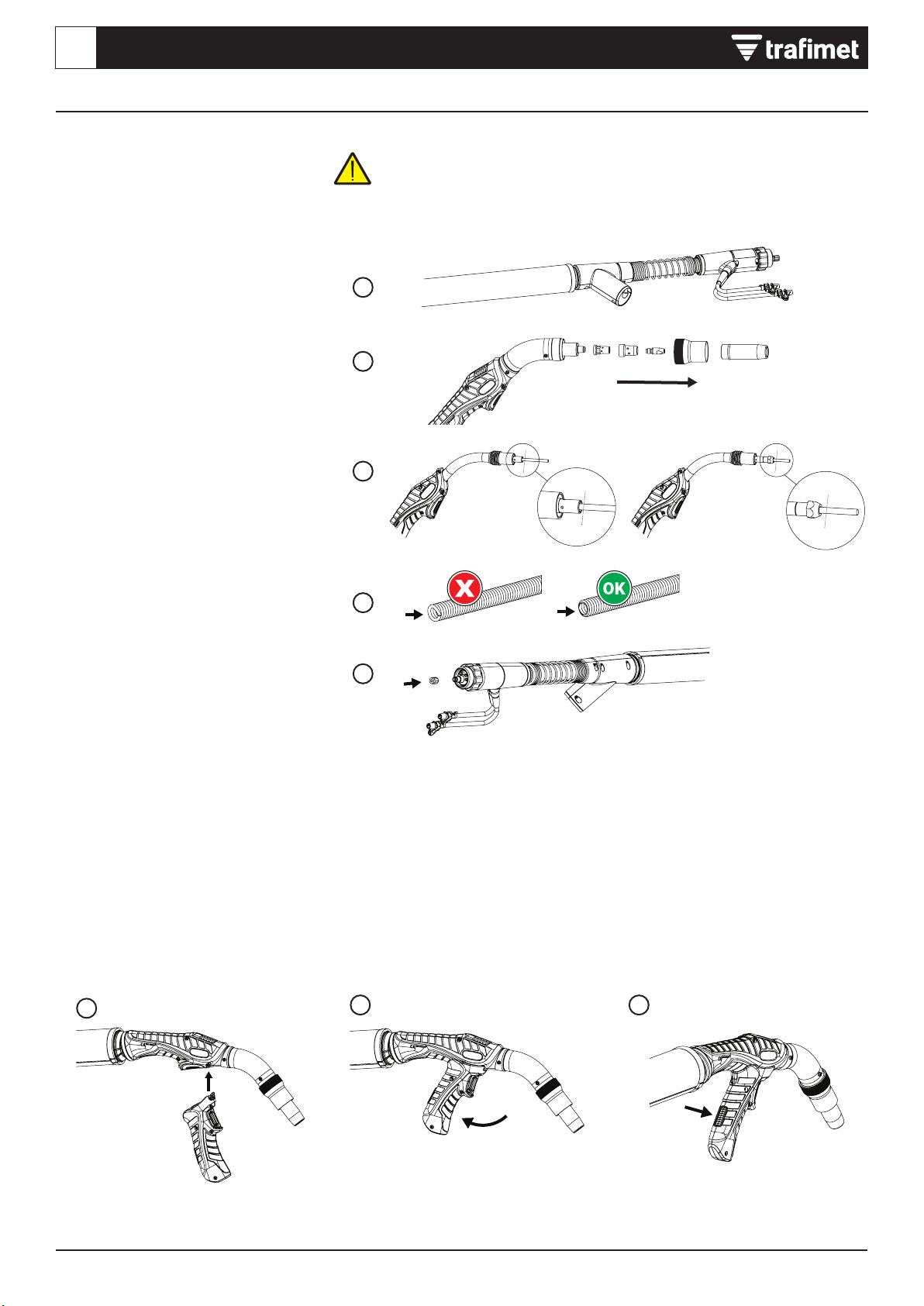

Installing and replacing wire liner

ERGOFRESH MIG welding torches are

delivered with the wire liner preinstalled.

Refer to this section when the wire liner

needs to be replaced. The wire liner is

a consumable part, which needs to be

changed if worn and when the ller wire

material changes.

If you change the ller wire to a different diameter or material, change also the feed

rolls in the wire feed system accordingly.

The ller wire must be removed before the wire liner replacement.

1. Straighten the welding torch cable and

remove the liner nut.

2. Remove the gas nozzle and the contact

tip. If the wire liner does not pass

through the tip holder, remove the tip

holder as well.

3. Cut the wire liner leaving 1-2 mm of

excess liner.

4. Remove any rough edges that could

potentially damage the ller wire.

5. Screw the liner nut back in place and

tighten it with a tool.

Installing and removing grip handle

1. Keeping the bottom of the grip handle

pointing forward, t the grooves of the

grip handle over on the torch handle.

2. Pull the handle backward to lock it in

position.

3. To remove the grip handle, press the lock

button in the grip handle rear.

5

1 2 3

1

2

3

1 2

All trademarks are the property of their respective owners. The information and images are indicative and may be subject to change at any time without notice.

© 2023 Tramet Group SpA

INSTALLATION

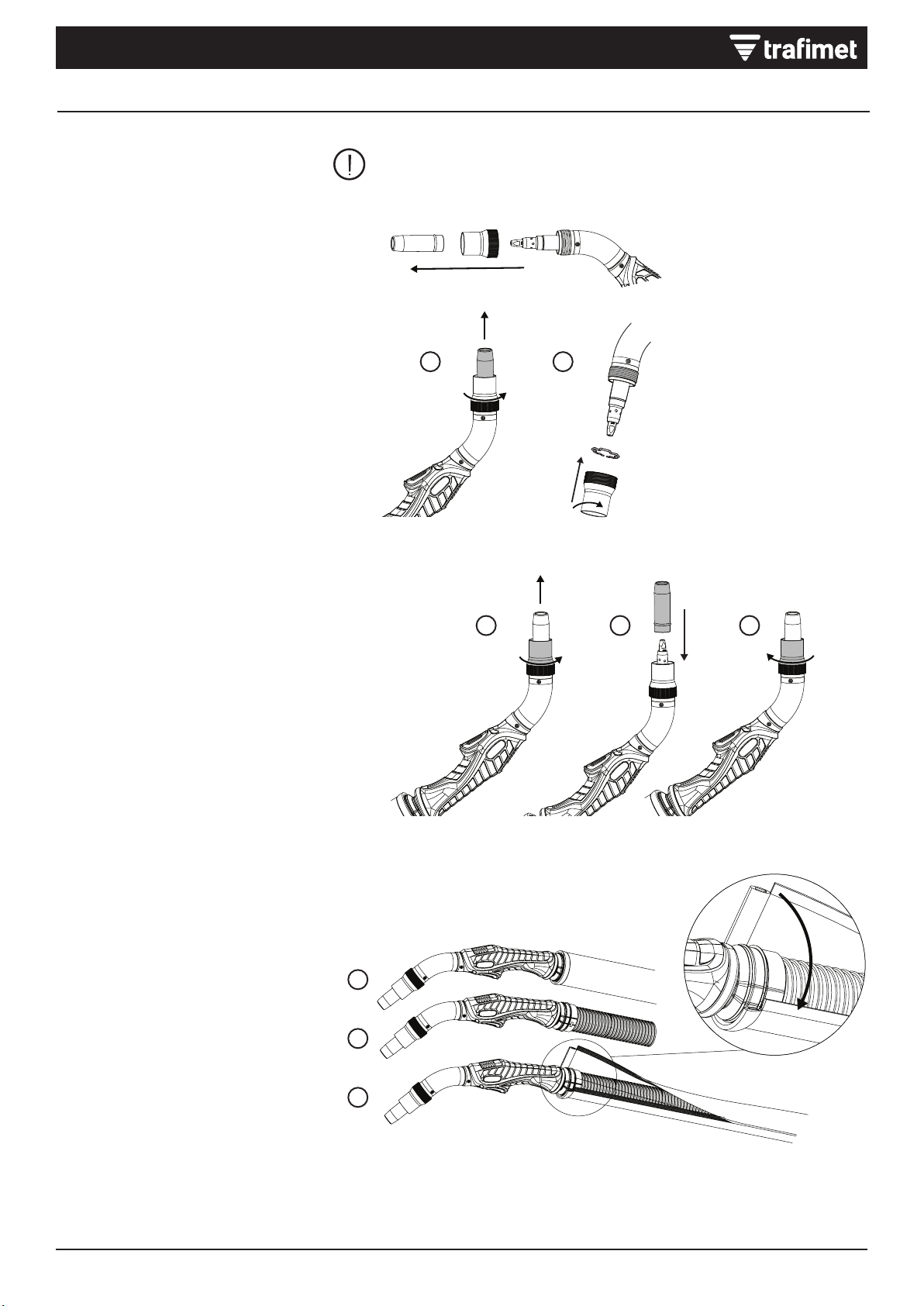

Replacing vacuum nozzle and lock spring

The vacuum nozzle and the locking spring

are consumable parts, which need to be

changed if worn.

1. Unscrew and remove the old vacuum

nozzle.

2. Insert the locking spring into the new

vacuum nozzle. Attach the new vacuum

nozzle and start screwing it. Tightening

of the vacuum nozzle will be done as

nal action after inserting gas nozzle.

Replacing gas nozzle

The gas nozzle is a consumable part, which

needs to be changed if worn.

1. Loosen the vacuum nozzle and remove

the old gas nozzle.

2. Insert the new gas nozzle.

3. Tighten the vacuum nozzle to lock the

new gas nozzle in place. Hold the torch

with the tip up to make tightening easier.

Replacing vacuum hose cover

ERGOFRESH welding torch’s vacuum hose

comes with a leather cover, attached with

cable ties.

The vacuum hose leather cover is a

consumable part, which needs to be

changed if worn.

1. Remove the old leather cover.

2. Wrap the new leather cover around the

vacuum hose.

3. Close the hook-and-loop fastener and the

two cable ties on the ends.

NOTE! All parts must be installed. Do not remove or adjust any parts during

welding.

The gas nozzle comes out if the vacuum nozzle is not installed..

6

1 2 3

All trademarks are the property of their respective owners. The information and images are indicative and may be subject to change at any time without notice.

© 2023 Tramet Group SpA

EN ERGOFRESH MIG WELDING TORCH

OPERATION

Before using the torch, ensure that all the cables are in serviceable condition and

that the connectors are correctly fastened.

Do not bend cables and hoses in order to avoid damages that may prevent proper

gas and coolant circulation.

Check before welding

1. Check that the earth return cable is

connected to the welding equipment and

to the piece to be welded.

2. Check that the ller wire size is suitable

for the job.

3. To start welding, press the welding

switch on the welding torch handle.

The welding arc radiation and spatters cause damage to eyes and unprotected skin.

Always wear welding helmet with eye protection, protective gloves, clothing and

footwear when welding.

Important information on the safe use of the MIG welding torch. Rating of electrical

controls incorporated in the torch: 32VDC 0.05A.

Cooling unit power for water-cooled torches: Minimum 800W.

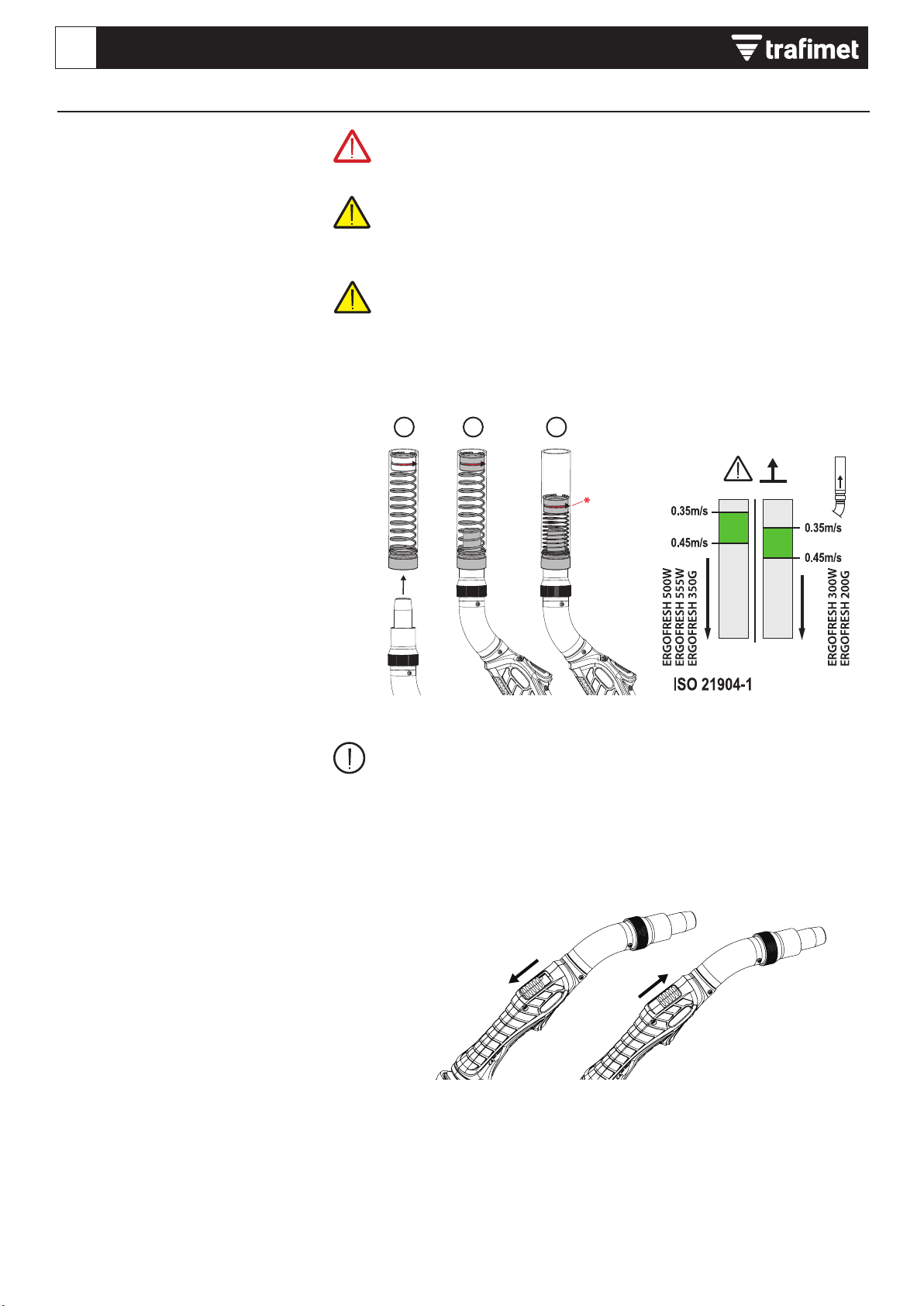

Measuring fume extraction air ow

Before welding, measure the fume

extraction air ow with a fume extraction

air ow meter. Air ow should be measured

with torch in vertical position.

1. Insert the vacuum nozzle of the welding

gun into the fume extraction air ow

meter.

2. Turn the fume extraction on.

3. Check that the red O-ring is placed in

the green area (optimal fume extraction)

according to the torch model (see the

above image of the ow meter)

Fume extraction air ow

Fume extraction torches need to provide

the appropriate amount of shielding gas

to protect the weld from defects without

compromising the fume capture efciency

of the torch. If the fume extraction air ow

is too strong, it captures shielding gas. If

the fume extraction air ow is too weak, it

doesn’t capture welding fumes effectively

enough.

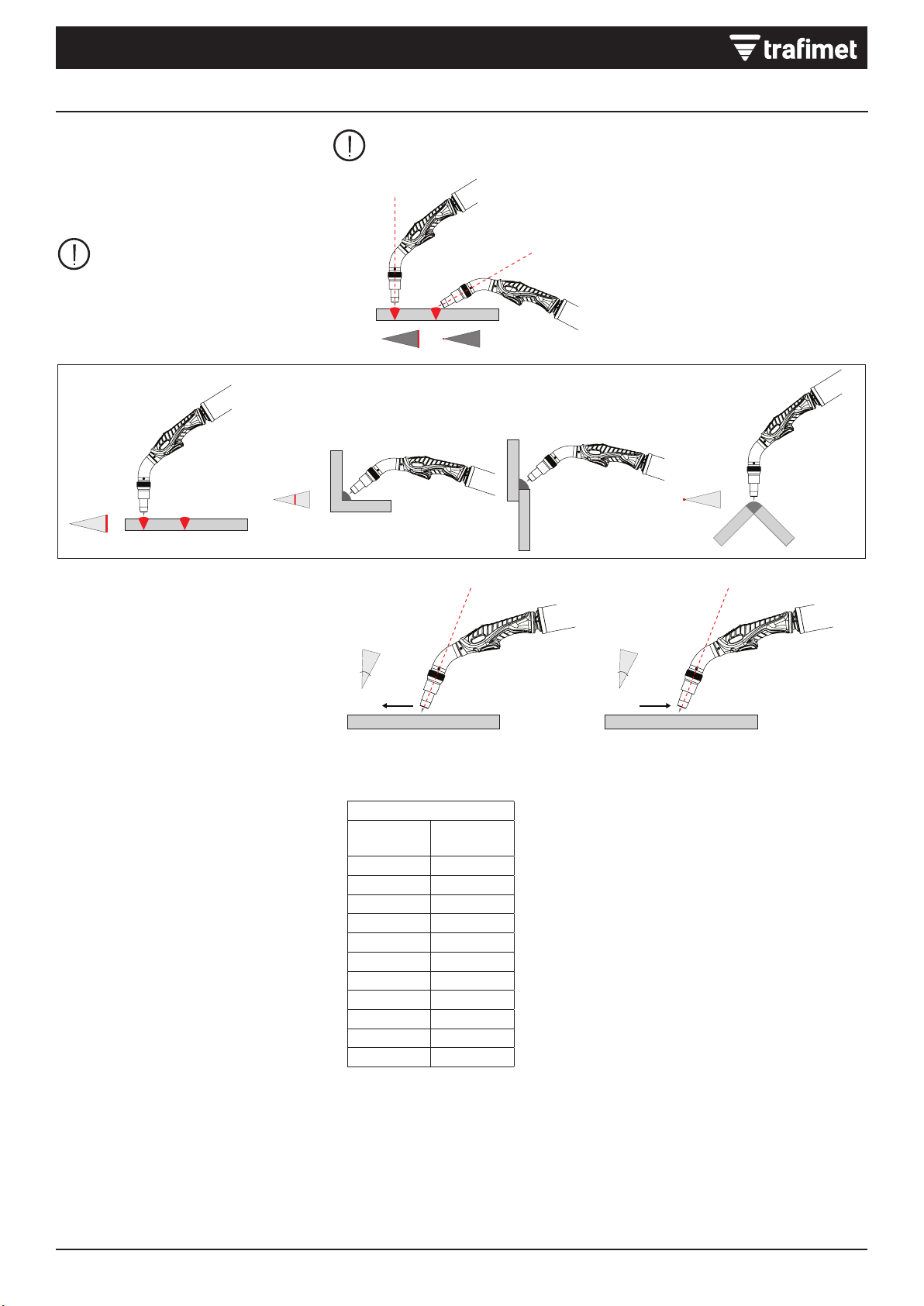

Decreasing fume extraction air ow

To decrease the fume extraction air ow,

use the air ow bypass valve on the torch

handle. The bypass valve should normally

be closed and opened only when extraction

disturbs the shielding gas ow, for example

when approaching the corner of the plates.

For adjusting the fume extraction air ow at the fume extraction unit, refer to the

operating manuals of the fume extraction unit manufacturer.

* Fume extraction air ow

Poor capture

Risk of weld defect

Optimal Optimal

Accordance

7

0...15° 0...15°

All trademarks are the property of their respective owners. The information and images are indicative and may be subject to change at any time without notice.

© 2023 Tramet Group SpA

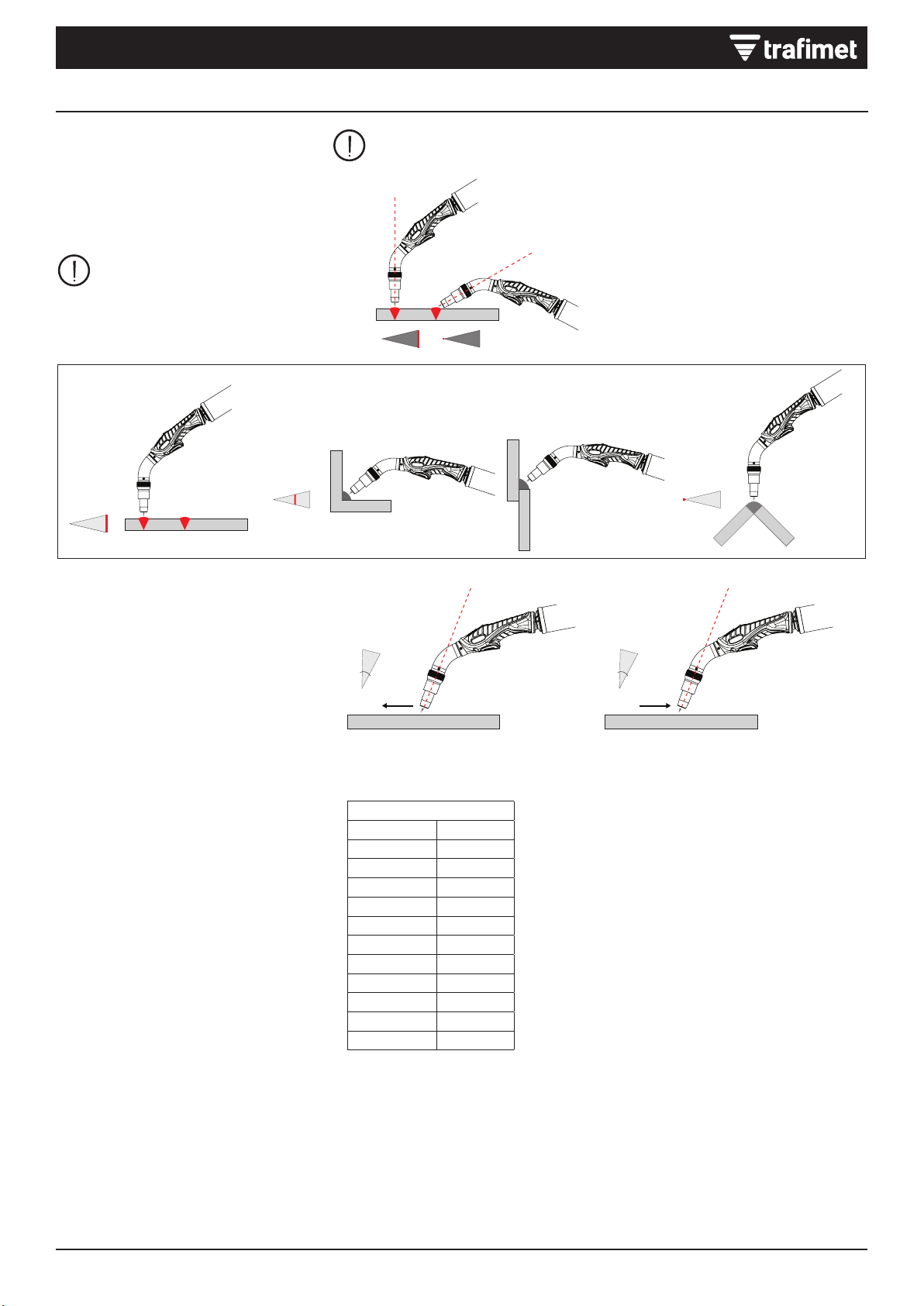

OPERATION

The following gures display how joint types affect fume capture efciency.

Optimizing fume extraction efciency

The following factors help maximizing the

fume extraction efciency of a ERGOFRESH

welding gun.

Welding positions and joint types

The most effective position for

fume extraction is the at position

because the fumes naturally rise

upward.

The best optimization is shown on the left.

Wire material and gun angle

When welding with solid wires, weld with a

0 ... 15° pushing torch angle.

When welding with ux-cored wires, weld

with a 0 ... 15° pulling torch angle.

Effect of altitude

If the user is at a higher altitude than 0 m

above sea level, the torch requires a lower

negative pressure to reach the required air

ow at the nozzle.

The required negative pressure in different

altitudes is calculated with formula f x

negative pressure (kPa). See Technical data

for information on the negative pressure for

each torch model.

Effect factor of altitude

Altitude, z

m

Factor, f

01.00

250 0.97

500 0.94

750 0.91

1000 0.89

1250 0.86

1500 0.83

1750 0.81

2000 0.78

2250 0.76

2500 0.74

8All trademarks are the property of their respective owners. The information and images are indicative and may be subject to change at any time without notice.

© 2023 Tramet Group SpA

EN ERGOFRESH MIG WELDING TORCH

Daily maintenance

On the torch front part, check that:

1. All insulations are undamaged and

intact.

2. Gas nozzle is intact and suitable for

work.

3. Shielding gas ows freely and steadily.

4. Filler wire is intact and suitable for work.

5. Fastening parts are intact and fastened

tightly in place.

6. Check all the cables and connectors. Do

not use them if they are damaged.

On the torch cable, check that:

1. Torch cable insulations and connectors

are intact.

2. There are no sharp bends in the torch

cable.

3. Components are tightly fastened.

4. Check that the current transfer surface

on the torch current connector is clean

and undamaged.

5. Check the protective hose on the cable

for damage.

Periodic maintenance

Only qualied service personnel

is allowed to carry out periodic

maintenance.

The electric connectors of the unit require

checks at least every six months. Also

cleansing of any oxidized parts and

tightening loose connectors is required

periodically.

MAINTENANCE

Turn off the welding equipment and disconnect the welding torch before performing torch maintenance. Replacement of spare

parts or other maintenance must be performed after the torch has cooled down.

For any repairs, contact an authorized dealer or service workshop.

General

The welding does not start:

• Check that the earth return cable is

properly connected.

• Check that the welding system is also

otherwise in a proper working order.

The welding system stops working:

• The torch may have overheated. Wait for

it to cool down.

• Check that the cables have not become

loose.

Welding torch

The torch overheats:

• Make sure the torch body is properly

connected.

• Make sure that the welding parameters

are within the range of the welding torch.

If different torch components have

separate limits for the maximum current;

the lower one of these is the maximum

current that can be used.

• Make sure the coolant circulation is

working normally (with water-cooled

systems).

• Make sure you are using original

Tramet consumable and spare parts.

Incorrect spare part materials may also

cause overheating.

• Make sure the connectors are clean,

undamaged and properly fastened.

Weld quality

Dirty and/or poor weld quality:

• Check that the shielding gas has not run

out.

• Check that the shielding gas ow is

unobstructed.

• Check that the gas type is correct for the

application.

• Check that the welding procedure is

correct for the application.

Varying welding performance:

• Check the ller wire size, type and wear.

• Check that the welding torch is not

overheating.

• Check that the earth return clamp is

properly attached to a clean surface of

the workpiece.

Arc is not ignited:

• Protective hose or another insulation of

torch is broken.

• Torch is wet.

Gas shielding is bad (weld pool “boils”,

electrode gets oxidized):

• There are impurities in shielding gas

(moisture, air).

• There are impurities in base material

(rust, base coat, grease).

• Impurities stuck on gas nozzle.

TROUBLESHOOTING

The problems and the possible causes listed are not denitive, but suggest some typical situations that may turn up during normal

use of the welding equipment. For further information and assistance, contact your nearest authorized dealer or service workshop.

9

All trademarks are the property of their respective owners. The information and images are indicative and may be subject to change at any time without notice.

© 2023 Tramet Group SpA

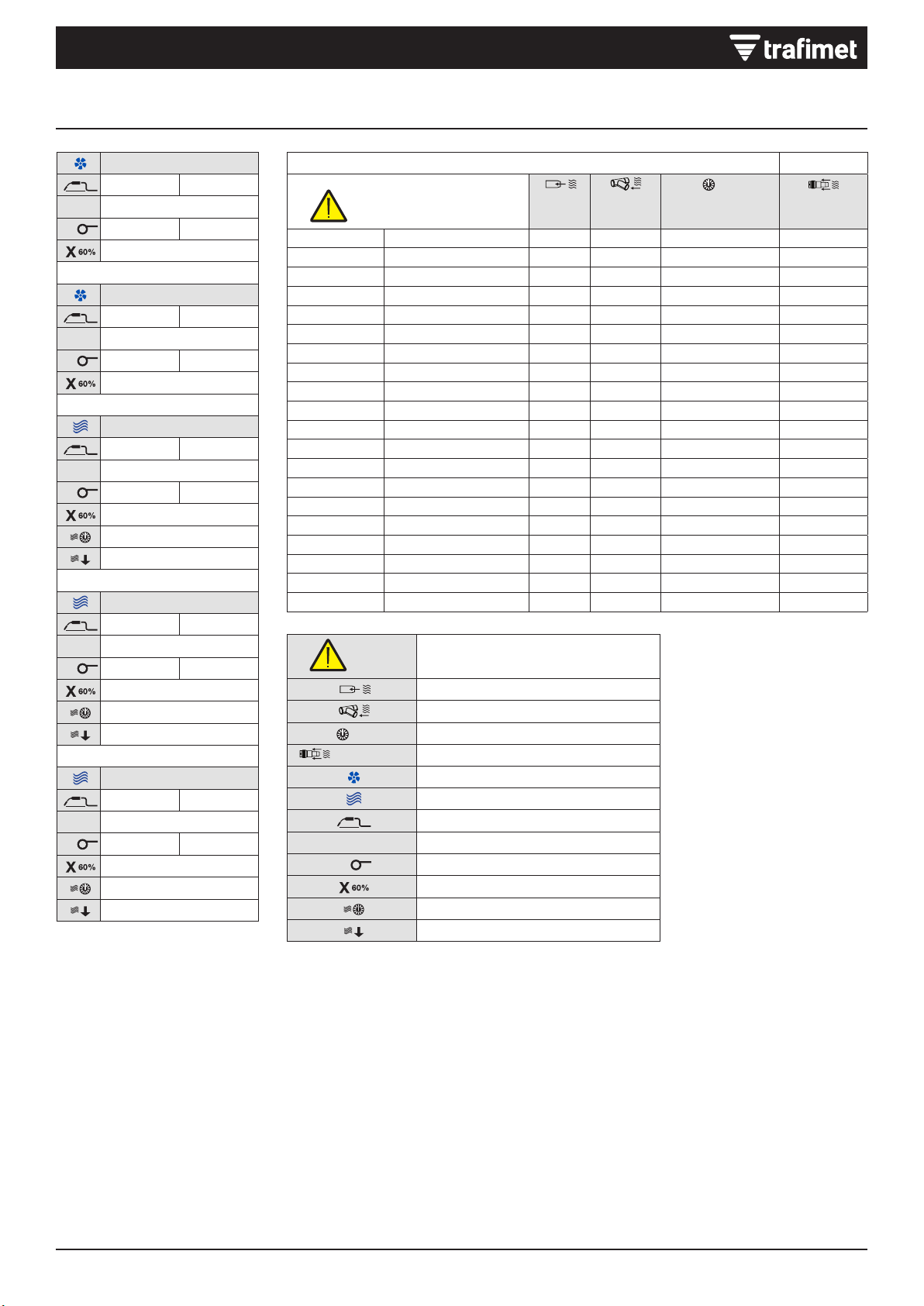

TECHNICAL DATA

0,35m/s Min speed capture

Flow nozzle

Flow connector

MIN

DIFF

MAX

Negative pressure at connector

(ISO 21904-3) Efciency

Air cooling

Water cooling

1 m MIG torch weight at a height of 1 meter

PEAK

VVoltage class

ØWire diameter

Duty cycle @ 60%

Air pressure

Coolant ow rate

ERGOFRESH 200G

1 m 1.3 kg 2.87 lb

PEAK

V113

Ø0.8 ÷ 1.2 mm .030” ÷ 0.45”

200A CO2 - 180A Mix

ERGOFRESH 350G

1 m 1.8 kg 3.97 lb

PEAK

V113

Ø0.8 ÷ 1.6 mm .030” ÷ 1/16”

330A CO2 - 300A Mix

ERGOFRESH 300W

1 m 1.5 kg 3.31 lb

PEAK

V113

Ø0.8 ÷ 1.2 mm .030” ÷ .045”

300A CO2 - 250A Mix

2÷4 bar

1.6 l/min

ERGOFRESH 500W

1 m 1.65 kg 3.64 lb

PEAK

V113

Ø1.0 ÷ 2.4 mm .040” ÷ 3/32”

500A CO2 - 450A Mix

2÷4 bar

1.6 l/min

ERGOFRESH 555W

1 m 1.65 kg 3.64 lb

PEAK

V113

Ø1.0 ÷ 2.4 mm .040” ÷ 3/32”

550A CO2 - 500A Mix

2÷4 bar

1.6 l/min

(ISO 21904-1) (ISO 21904-3)

Min speed capture 0,35m/s Flow

nozzle Flow

connector

MIN

DIFF

MAX

Negative pressure

at connector Efciency

m³/h m³/h kPa

MA4250-030 ERGOFRESH 200G 3m 48.8 61 2.4 89%

MA4250-040 ERGOFRESH 200G 4m 48.8 66 2.5 89%

MA4250-050 ERGOFRESH 200G 5m 48.8 66 2.7 89%

MA4251-030 ERGOFRESH 350G 3m 44.5 60 2.3 89%

MA4251-040 ERGOFRESH 350G 4m 44.5 56 2.3 89%

MA4251-050 ERGOFRESH 350G 5m 44.5 60 2.6 89%

MB2650-030 ERGOFRESH 300W 3m 48.8 60.6 3.4 90%

MB2650-040 ERGOFRESH 300W 4m 48.8 63.4 3.7 90%

MB2650-050 ERGOFRESH 300W 5m 48.8 67 4.1 90%

MB2651-030 ERGOFRESH 500W 3m 42 54.2 2.8 90%

MB2651-040 ERGOFRESH 500W 4m 42 54 2.9 90%

MB2651-050 ERGOFRESH 500W 5m 42 56.8 3.5 90%

MB2652-030 ERGOFRESH 555W 3m 42 54.6 3.2 90%

MB2652-040 ERGOFRESH 555W 4m 42 54.8 3.3 90%

MB2652-050 ERGOFRESH 555W 5m 42 55.6 3.5 90%

2

EN 60974-7

ISO 21904-3

ISO 21904-1

1

2

2

3

3

1

4

4

5

5

200G/350G/300W

500W/555W

ERGOFRESH MIG WELDING TORCHERGOFRESH MIG WELDING TORCHDE

Alle Markenzeichen sind ausschließliches Eigentum der jeweiligen Firmen. Die Informationen und Bilder sind Richtwerte und können

jederzeit ohne Vorankündigung geändert werden. © 2023 Tramet Group SpA

KONFORMITÄTSERKLÄRUNG

Tramet Group Spa, ein ordnungsgemäß eingetragenes italienisches Produktionsunternehmen mit Sitz in der Via del Lavoro,

8 36020 Castegnero (VI), erklärt hiermit, dass die in diesem Handbuch bezeichneten und beschriebenen Produkte den

Bestimmungen der Niederspannungsrichtlinie 2014/35 EU und den von der EN 60974-7 Lichtbogenschweißeinrichtungen–

Teil7 festgelegten Normen entsprechen.

Tramet Group Spa, ein ordnungsgemäß eingetragenes italienisches Produktionsunternehmen mit Sitz in der Via del Lavoro,

8 36020 Castegnero (VI), erklärt hiermit, dass die in diesem Handbuch bezeichneten und beschriebenen Produkte den

Bestimmungen im Hinblick auf die Sicherheit von Elektrogeräten aus dem Jahr2016 und der Beschränkung der Verwendung

bestimmter Gefahrenstoffe in Elektro- und Elektronikgeräten aus dem Jahr2012 entsprechen.

WICHTIGE HINWEISE

Verwenden Sie immer die Original-Ersatzteile und Verbrauchsmaterialien von Tramet.

Lesen Sie die Anweisungen aufmerksam durch. Zu Ihrer eigenen Sicherheit und der Ihres Arbeitsumfelds beachten Sie bitte

insbesondere die Sicherheitshinweise, die im Lieferumfang des Geräts enthalten sind.

Entsorgen Sie das Produkt nach Gebrauch verantwortungsbewusst. Brenner und gebrauchte Teile sind immer ordnungsgemäß

entsprechend den geltenden lokalen Anforderungen und Vorschriften zu recyceln.

Trennen Sie die Stromquelle vom Stromnetz, bevor Sie mit elektrischen Kabeln hantieren oder Wartungsarbeiten am Brenner

durchführen.

Schalten Sie vor dem Anschließen des Brenners die Stromquelle aus, ziehen Sie den Netzstecker und schalten Sie die Gaszufuhr ab.

Bemerkungen in diesem Handbuch, denen besondere Aufmerksamkeit geschenkt werden muss, um die Gefahr von Personen- und

Sachschäden zu minimieren, sind mit den nachstehenden Symbolen gekennzeichnet. Lesen Sie diese Abschnitte sorgfältig durch und

befolgen Sie die entsprechenden Anweisungen.

Hinweis: Gibt nützliche Informationen.

Vorsicht: Beschreibt eine Situation, die zu Schäden am Gerät oder am System führen kann.

Achtung: Beschreibt eine möglicherweise gefährliche Situation. Wird diese nicht vermieden, kann es zu schweren oder tödlichen

Verletzungen kommen.

ÜBER DAS GERÄT

Die Handschweißbrenner des Typs ERGOFRESH MIG/MAG sind auf das Schweißen von niedrig- und hochlegierten Werkstoffen ausgelegt.

Die ERGOFRESH-Schweißbrenner saugen den Schweißrauch am Lichtbogen ab und verringern so die Belastung der Atemzone des

Schweißers. Die Reihe ERGOFRESH umfasst sowohl wassergekühlte als auch gasgekühlte Modelle für das MIG-Schweißen. Brenner mit

Rauchgasabsaugung werden in Verbindung mit einer Rauchabsaugungseinheit verwendet. ERGOFRESH Schweißbrenner sind mit den

Rauchabsaugungseinheiten der meisten großen Hersteller kompatibel. Für weitere Informationen, siehe die Dokumentation des Herstellers

der Rauchabsaugungseinheit.

Das Gerät besteht aus (die genauen visuellen Details können bei verschiedenen Brennermodellen unterschiedlich sein):

1) Gasverteiler

2) Düsenstock

3) Stromdüse

4) Absaugdüse

5) Gasdüse

3

1

2

3

4

5

200G/350G/300W

500W/555W

Alle Markenzeichen sind ausschließliches Eigentum der jeweiligen Firmen. Die Informationen und Bilder sind Richtwerte und können

jederzeit ohne Vorankündigung geändert werden. © 2023 Tramet Group SpA

INSTALLATION

Vergewissern Sie sich, dass das Schweißgerät nicht an das Stromnetz angeschlossen ist, wenn Sie das Gerät installieren.

Stellen Sie sicher, dass Ihre örtlichen und nationalen Sicherheitsanforderungen an die Installation und Nutzung von

Hochspannungsgeräten eingehalten werden.

Prüfen Sie den Inhalt der Verpackungen und stellen Sie sicher, dass die Teile nicht beschädigt sind.

Nehmen Sie keine Modikationen oder baulichen Veränderungen am Brenner oder an den Brennerteilen vor.

Montage des Brenners

Wählen Sie die Verschleißteile entsprechend

Ihrer Schweißanwendung aus.

1. Den Düsenstockadapter anbringen

und handfest anziehen. Um eine feste

Verbindung von Stromdüse und Brenner

zu gewährleiten, muss der Adapter

korrekt angezogen werden.

2. Die Stromdüse anbringen und mit dem

Schraubenschlüssel sichern.

3. Hinweis: Beim Anbringen des Verteilers

kann die Montagereihenfolge aufgrund

der Unterschiede zwischen den

Brennermodellen variieren. Sicherstellen,

dass die Sicherungsfeder in der

Absaugdüse sitzt.

4. Die Absaugdüse anbringen und nur so

weit anziehen, dass sie in Einbaulage

gehalten wird.

5. Die Gasdüse anbringen und die

Absaugdüse festziehen (durch

Festziehen der Absaugdüse werden

sowohl die Gasdüse als auch die

Absaugdüse festgezogen).

Anschließen des Brenners

1) Den Brenner an das Schweißgerät

anschließen. Den Anschluss durch

Drehen des Ringes im Uhrzeigersinn

in Einbaulage sichern.

2) Nur üssiggekühlte Modelle: Verbinden

Sie die Ein- und Ausgangsschläuche

für das Kühlmittel mit Ihrer

Schweißmaschine.

Hinweis: Die Anschlüsse sind

farbcodiert.

3) Den Absaugschlauch des

Schweißbrenners mit dem Schlauch an

der Rauchabsaugungseinheit verbinden.

Gegebenenfalls die Verbindung mit

Band sichern.

Ziehen Sie die Brenneranschlüsse handfest an. Lockere Anschlüsse können

überhitzen oder Kontaktstörungen, mechanische Beschädigungen und Wasser-

oder Gasaustritt verursachen.

4

132

1

2

3

4

5

1 - 2 mm

1 - 2 mm

ERGOFRESH MIG WELDING TORCHERGOFRESH MIG WELDING TORCHDE

Alle Markenzeichen sind ausschließliches Eigentum der jeweiligen Firmen. Die Informationen und Bilder sind Richtwerte und können

jederzeit ohne Vorankündigung geändert werden. © 2023 Tramet Group SpA

INSTALLATION

Installieren und Ersetzen des Drahtliners

Die Schweißbrenner des Typs ERGOPLUS

MIG werden mit vormontiertem Drahtliner

geliefert. Lesen Sie vor dem Ersetzen des

Drahtliners diesen Abschnitt. Der Drahtleiter

ist Verbrauchsmaterial und muss ersetzt

werden, wenn er verschlissen ist oder der

Zusatzwerkstoff geändert wird.

Wenn Sie Durchmesser oder Material des Zusatzwerkstoffs ändern, wechseln Sie

auch die Vorschubrollen im Drahtvorschubsystem entsprechend.

Der Fülldraht muss vor dem Einsetzen des neuen Drahtliners entfernt werden.

1. Das Schweißbrennerkabel gerade

ausrichten und die Mutter vom Liner

entfernen.

2. Die Gasdüse und die Stromdüse

entfernen. Falls der Drahtliner nicht durch

den Düsenstock geführt werden kann,

diesen ebenfalls entfernen.

3. Den Drahtliner bis auf 1 bis 2

hervorstehende Millimeter abschneiden.

4. Alle rauen Kanten entfernen, die den

Fülldraht beschädigen könnten.

5. Die Mutter des Liners wieder

anschrauben und mit einem Werkzeug

festziehen.

Installieren und Entfernen des Griffs

(optional)

1. Die Unterseite des Griffs nach vorn

ausrichten und die Nuten des Griffs auf

den Brennergriff setzen.

2. Ziehen Sie den Griff zurück, um ihn zu

arretieren.

3. Um den Griff zu entfernen, den

Sicherungsknopf an der Rückseite des

Griffs drücken.

Other manuals for ERGOFRESH 200G

1

This manual suits for next models

4

Table of contents

Languages:

Other Trafimet Welding Accessories manuals