4

PlastMax

D

1 SICHERHEITSVORSCHRIFTEN

1.1 ARBEITSSICHERHEIT

Bitte lesen Sie aus Sicherheitsgründen die

folgenden Anleitungen aufmerksam durch.

Das vorliegende GEBRAUCHS- UND WARTUNGSHANDBUCH

muss vom Baustellenleiter auf der Baustelle aufbewahrt werden

und für eventuelles Nachschlagen stets zur Verfügung stehen.

Das Handbuch ist als Bestandteil der Maschine zu betrachten

und muss für zukünftigen Bedarf (EN ISO 12100-2) bis zu deren

Entsorgung aufbewahrt werden. Im Fall des Verlustes oder

der Beschädigung kann beim Hersteller ein neues Exemplar

angefordert werden.

Das Handbuch enthält die EG-Konformitätserklärung (2006/42/

EG) und wichtige Hinweise zur Baustellenvorbereitung und

Installation, zum Einsatz, zu Wartungseingrien und zur Ersatz-

teilbestellung. Es ist jedoch unerlässlich, dass der Anwender

über ausreichende Erfahrung und eingehende Kenntnis der

Maschine verfügt: Er muss hierzu von einer vollkommen mit

den Einsatzvorschriften der Maschine vertrauten Person un-

terwiesen werden.

Zur Gewährleistung der Bediener- und Betriebssicherheit sowie

einer langen Lebensdauer der Maschine sind die Anleitungen

dieses Handbuchs und die einschlägigen Gesetzesnormen für

die Sicherheit und Unfallverhütung am Arbeitsplatz (Gebrauch

spezieller Sicherheitsschuhe und Kleidung, Helme, Handschu-

he, Schutzbrille usw.) unbedingt zu beachten. Zum Schutz der

Ohren Gehörschutz tragen.

Alle Aufschriften müssen stets einwandfrei

lesbar sein.

Es ist verboten, Änderungen an der Metall-

struktur oder an Anlagenteilen der Misch-

pumpe vorzunehmen.

Wagner übernimmt bei Schäden oder Defekten durch den

Anschluss der Maschinen aus ihrer Produktion an Maschinen

und Geräte von Fremdherstellern keinerlei Haftung.

Wagner übernimmt im Fall der Missachtung der Gesetzesvor-

schriften hinsichtlich des Einsatzes derartiger Geräte keinerlei

Haftung – insbesondere bei unzweckmäßigem Gebrauch, un-

korrekter Speisung, mangelhafterWartung, nicht genehmigten

Umrüstungen oder Änderungen, Nichtbeachtung von Teilen

oder der Gesamtheit der vorliegenden Handbuchanleitungen.

Wagner hat das Recht, die Eigenschaften der Anlage bzw. den

Inhalt des vorliegenden Handbuchs zu ändern, ohne voraus-

gehende Maschinen und/oder Handbücher aktualisieren zu

müssen.

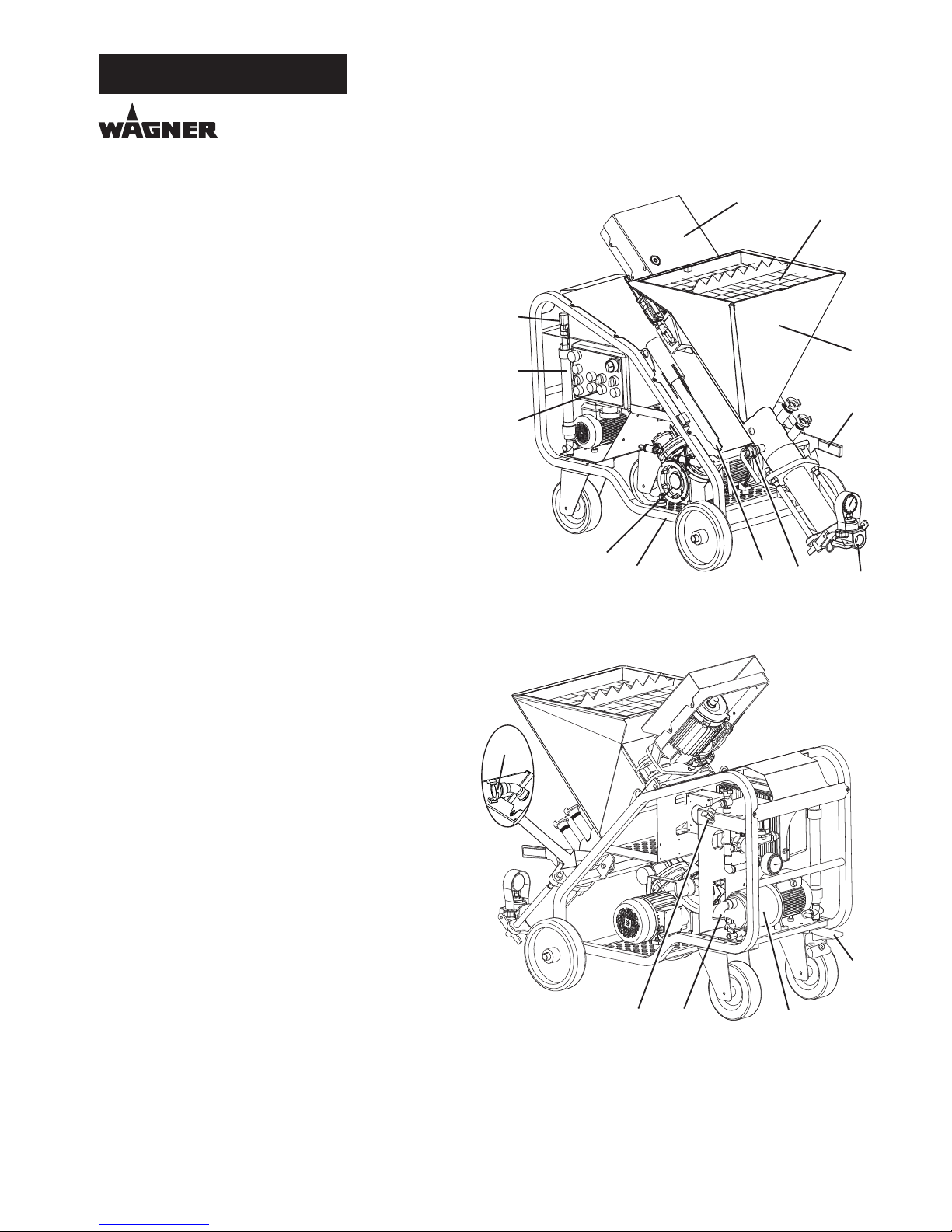

Die Mischpumpe ist für den Einsatz auf

Baustellen bestimmt. Sie dient zum Mi-

schen und Pumpen aller Werk-Vormörtel,

die laut Hersteller maschinengängig sind:

Gipsputze, Anhydrit-, Kalk-/ Zementputze,

Wärmedämmputze, Mörtel zur Fugenab-

dichtung usw.

1.2 BETRIEBSSICHERHEIT

Vor jeder Inbetriebnahme der Mischpumpe

überprüfen, ob alle Schutzvorkehrungen

korrekt montiert sind.

Vor jeder Inbetriebnahme die Mischpumpe

auf sichtbare Schäden prüfen. Insbeson-

dere elektrische Zuleitungen, Stecker und

Kupplungen.

Bei laufender Maschine nicht in denTrichter

oder in die Mischkammer greifen oder stei-

gen und kein Werkzeug einführen.

Den Mischer nur in ausreichend belüfteten

Räumen einsetzen.

Verletzungsgefahr durch austretendes Ma-

terial. Vor jedem Einschalten überprüfen,

dass der Materialhahn an der Spritzlanze

geschlossen ist. Materialhahn bei jeder

Arbeitsunterbrechung schließen.

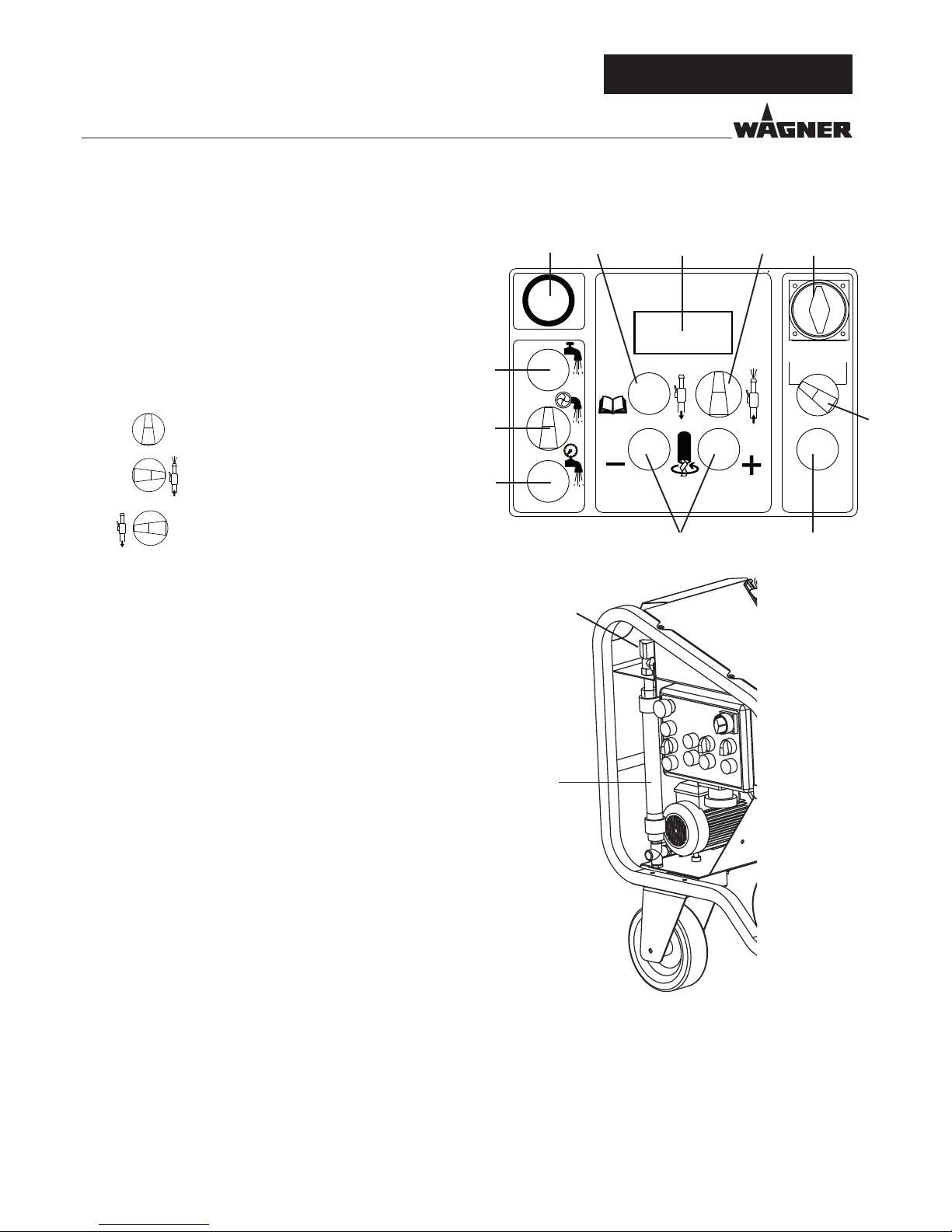

Sämtliche Gefahrenstellen der Wagner-Mischpumpe sind

mit geeigneten Schutzeinrichtungen geschützt, die stets in

einwandfreiem Zustand gehalten werden und montiert sein

müssen. Dazu gehört zum Beispiel das Gehäuse des Kühllüf-

ters der Elektromotoren und das Trichterschutzgitter, das den

Kontakt mit dem Mischer verhindert.

Insbesondere wird dank einem Sicherheitsschalter beim Önen

des Motoransches oder desTrichterschutzgitters der Stillstand

der drehenden Maschinenteile herbeigeführt.

Im Arbeitsbereich müssen die Unfallschutzvorschriften und die

Sicherheitsanweisungen befolgt werden.

Die Säcke möglichst so handhaben, dass kein Materialstaub

aufgewirbelt und infolge dessen eingeatmet wird. Falls dies

nicht möglich ist, sind Nase und Mund durch eine Gesichts-

maske zu schützen.

Der Einsatz der Maschine in Umgebungen

mit Explosions- bzw. Brandgefahr oder in

unterirdischen Räumen ist nicht gestattet.