8

INTRODUZIONE

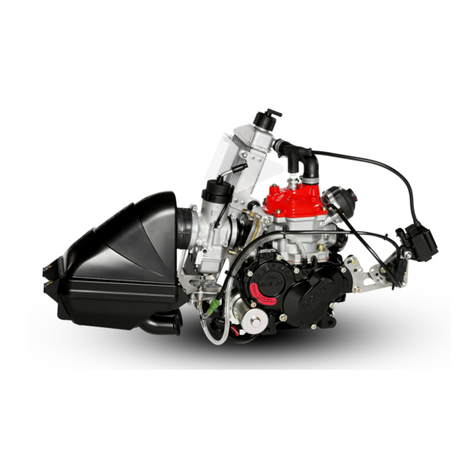

Ci congratuliamo con Voi per aver scelto il motoriduttore

BISON.

Tutti gli articoli della vasta gamma Benincà sono il frutto di

una ventennale esperienza nel settore degli automatismi

e di una continua ricerca di nuovi materiali e di tecnologie

all’avanguardia.

Proprio per questo, oggi siamo in grado di offrire dei prodotti

estremamente affidabili che, grazie alla loro potenza, efficacia

e durata, soddisfano pienamente le esigenze dell’utente

finale.

Tutti i nostri prodotti sono coperti da garanzia.

Inoltre, una polizza R. C. prodotti stipulata con primaria

compagnia assicurativa copre eventuali danni a cose o

persone causati da difetti di fabbricazione.

NOTIZIE GENERALI

Automazione con alimentazione monofase 230Vac per

cancelli scorrevoli ad uso industriale, disponibili nelle versioni:

BISON 20 OM 230 Vac per cancelli con peso massimo pari

a 2000 kg

BISON 25 OTI 230 Vac (con motore trifase e Inverter) per

cancelli con peso massimo pari a 2500 kg.

Entrambi i motori sono dotati di dispositivo elettronico

antischiacciamento (encoder) e della frenatura elettronica.

La versione 25 OTI è dotata inoltre di inverter trifase che

consente di ottenere le prestazioni di un motore trifase

mantenendo la semplicità della connessione di rete

monofase.

DATI TECNICI

BISON20 OM BISON25 OTI

Alimentazione di rete 230Vac 50/60Hz

Alimentazione motore 230Vac monofase 230Vac trifase

Assorbimento 3,0 A 8,0 A

Spinta 1100 N 2500 N

Inverter NO SI

Intermittenza di lavoro Uso intensivo

Grado di protezione IP44

Temp. funzionamento -20°C / +50°C

Condensatore 31,5 μF

Peso max. cancello 2000 kg 2500 kg

Modulo cremagliera M4 Z 18

Velocità apertura 10,5 m/min reg. 7-19 m/min

Rumorosità <70 dB

Lubrificazione AGIP BLASIA 32

Peso 30 kg 31 kg

VERIFICHE PRELIMINARI

Per un buon funzionamento dell’automazione per scorrevoli,

la porta da automatizzare, dovrà rispondere alle seguenti

caratteristiche:

- la rotaia di guida e relative ruote devono essere

opportunamente dimensionate e manutenzionate (onde

evitare eccessivi attriti durante lo scorrimento del cancello.

- durante il funzionamento la porta non deve presentare

eccessivi ondeggiamenti.

- la corsa di apertura e chiusura deve essere limitata da

un arresto meccanico (secondo normativa di sicurezza

vigente).

Queste verifiche preliminari sono OBBLIGATORIE, è

espressamente VIETATO utilizzare l'automazione BISON su

porte in cattive condizioni o non correttamente manutenzionate.

INSTALLAZIONE

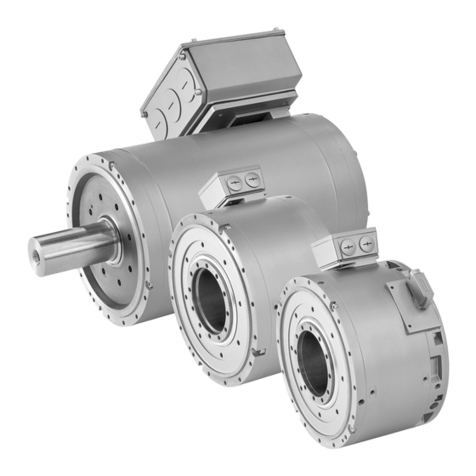

DIMENSIONI

In figura 1 sono evidenziate le dimensioni di ingombro del

motoriduttore espresse in mm.

Dato il peso notevole dell'attuatore, si consiglia la presenza

di almeno 2 persone per la sua movimentazione.

Rimuovendo le 4 viti "A" (Fig.1) si rimuove completamente

il carter di copertura e si può accedere a tutte le parti che

compongono l'automazione.

Se si desidera accedere alla sola centrale di comando, è

sufficiente rimuovere le 4 viti "B", togliendo la parte superiore

del carter di copertura

Sul carter motore inoltre sono previste delle predisposizioni

per l'installazione di fotocellule (F).

PIASTRA DI FONDAZIONE - QUOTE

In figura 2 sono riportate le quote di posizionamento della

piastra di fondazione espresse in millimetri. La piastra

presenta due fori per il passaggio dei cavi, nel predisporre

il tubo corrugato, tenete presente che il foro da utilizzare è

quello indicato in Figura 2 (rif.C).

La posizione della piastra rispetto alla pavimentazione è di

15mm (con possibilità di regolazione di +/- 5mm), 15 mm di

sopraelevazione evitano normalmente il ristagno di acqua.

A questa quota, il profilo inferiore del dente della cremagliera

dovrebbe trovarsi a 132mm.

Nel caso la cremagliera sia già presente, può essere

necessario preparare una base di fissaggio sopraelevata

rispetto alla pavimentazione. E' viceversa sconsigliato

l'abbassamento del piano di fissaggio.

Il profilo della piastra deve essere perfettamente parallelo

all'anta e deve trovarsi a 16mm se la cremagliera utilizzata

è la RI.M4Z. Se si utilizza una cremagliera diversa,

trovare la distanza corretta fissandola provvisoriamente

all'anta, posando il motoriduttore, verificando il completo

ingranamento tra pignone e cremagliera.

MESSA IN POSA DELLA PIASTRA DI FONDAZIONE

Predisporre un adeguato scavo per la fondazione.

Preparare la piastra fissando i tirafondi come indicato in Fig.3:

avvitare completamente i 4 dadi D1 ai tirafondi T, quindi

infilare la piastra e bloccarla con le rondelle e i 4 dadi D2.

Annegare le piastra nel cemento (Fig.4), prestando attenzione

al livello della piastra che deve essere perfettamente

orizzontale. Verificate che gli inserti filettati (I) per le viti di

fissaggio rimangano puliti e liberi dal cemento.

Attendere il consolidamento del getto di cemento, quindi

rimuovere i dadi D2 e le rondelle R (Fig.5), togliere la piastra,

reinserire i dadi D2 e le rondelle, quindi riposizionare la

piastra.

Nota: e' possibile utilizzare anche dei tasselli speciali ad

alta resistenza per il fissaggio della piastra di fondazione

sulla pavimentazione, in questo caso assicuratevi che non

si possano verificare ristagni di acqua.

In ogni caso il fissaggio della base di fondazione dovrà essere

adeguato alle sollecitazioni cui sarà sottoposta l'automazione

FISSAGGIO DEL MOTORIDUTTORE

Posizionare il motoriduttore sulla piastra di fondazione come

indicato in Figura 6, infilando i fori asolati "F" sugli inserti

filettati "I".

Bloccare successivamente il motoriduttore alla base

utilizzando le rondelle R, le rondelle zigrinate Z e i dadi D.

I fori asolati consento il movimento orizzontale del

motoriduttore necessario per inserire/disinserire il pignone

sulla cremagliera.