EN

77-2922-R10.1 (2/2016) 3 / 13

WARNING

!

In this part sheet, the words WARNING, CAUTION and NOTE are used to emphasize important safety information as follows:

!

CAUTION

Hazards or unsafe practices which could

result in minor personal injury, product or

property damage.

!

WARNING

Hazards or unsafe practices which could

result in severe personal injury, death or

substantial property damage.

NOTE

Important installation, operation or

maintenance information.

READ THE FOLLOWING WARNINGS BEFORE USING THIS EQUIPMENT.

IT IS THE RESPONSIBILITY OF THE EMPLOYER TO PROVIDE THIS INFORMATION TO THE OPERATOR OF THE EQUIPMENT.

FOR FURTHER SAFETY INFORMATION REGARDING BINKS AND DEVILBISS EQUIPMENT, SEE THE GENERAL EQUIPMENT SAFETY BOOKLET (77-5300).

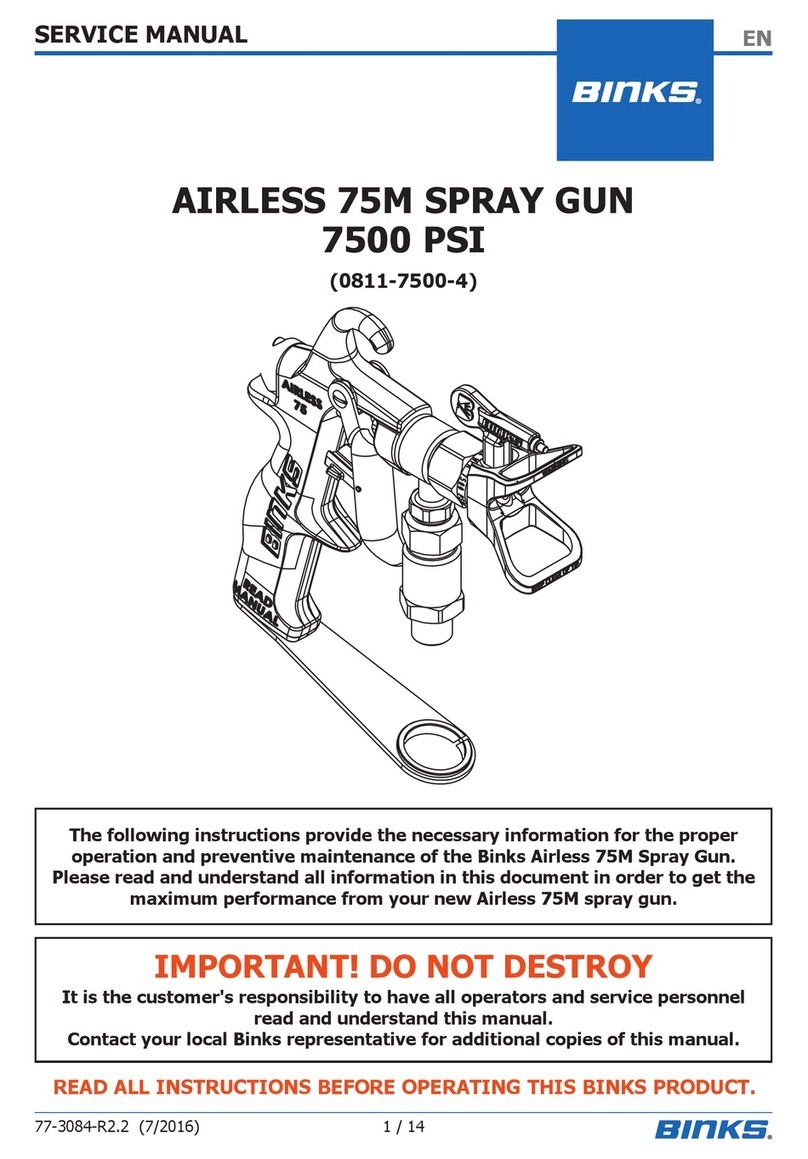

READ THE MANUAL

Before operating finishing equipment, read and understand all

safety, operation and maintenance information provided in the

operation manual.

TOXIC FLUID & FUMES

Hazardous fluid or toxic fumes can cause serious injury or death if

splashed in the eyes or on the skin, inhaled, injected or swallowed.

LEARN and KNOW the specific hazards or the fluids you are using.

MEDICAL ALERT

Any injury caused by high pressure liquid can be serious. If you are

injured or even suspect an injury:

a) Go to an emergency room immediately.

b) Tell the doctor you suspect an injection injury.

c) Show the doctor this medical information or the medical alert card provided

with your airless spray equipment.

d) Tell the doctor what kind of fluid you were spraying or dispensing.

e) Refer to the Material Safety Data Sheet for specific information.

WEAR SAFETY GLASSES

Failure to wear safety glasses with side shields could result in serious

eye injury or blindness.

OPERATOR TRAINING

All personnel must be trained before operating finishing equipment.

DE-ENERGIZE, DEPRESSURIZE, DISCONNECT AND LOCK

OUT ALL POWER SOURCES DURING MAINTENANCE

Failure to De-energize, disconnect and lock out all power supplies

before performing equipment maintenance could cause serious

injury or death.

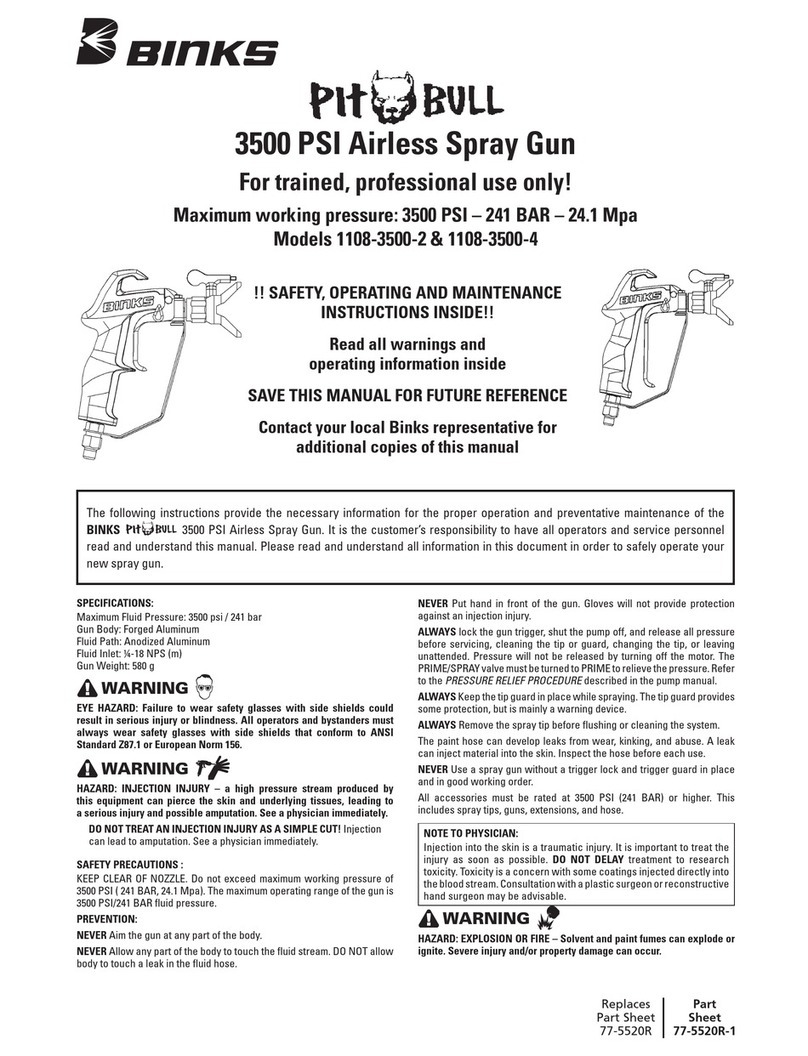

HIGH PRESSURE CONSIDERATION

High pressure can cause serious injury. Relieve all pressure before

servicing. Spray from the spray gun, hose leaks, or ruptured

components can inject fluid into your body and cause extremely

serious injury.

PRESSURE RELIEF PROCEDURE

Always follow the pressure relief procedure in the equipment

instruction manual.

GET IMMEDIATE MEDICAL ATTENTION

To prevent contact with the fluid, please note the following:

a) Never point the gun/valve at anyone or any part of the body.

b) Never put hand or fingers over the spray tip.

c) Never attempt to stop or deflect fluid leaks with your hand, body, glove or

rag.

d) Always have the tip guard on the spray gun before spraying.

e) Always ensure that the gun trigger safety operates before spraying.

f) Always lock the gun trigger safety when you stop spraying.

EQUIPMENT MISUSE HAZARD

Equipment misuse can cause the equipment to rupture, malfunction,

or start unexpectedly and result in serious injury.

PROJECTILE HAZARD

You may be injured by venting liquids or gases that are released

under pressure, or flying debris.

PINCH POINT HAZARD

Moving parts can crush and cut. Pinch points are basically any areas

where there are moving parts.

NOISE HAZARD

You may be injured by loud noise. Hearing protection may be

required when using this equipment.

WEAR RESPIRATOR

Toxic fumes can cause serious injury or death if inhaled. Wear a

respirator as recommended by the fluid and solvent manufacturer’s

Material Safety Data Sheet.

KEEP EQUIPMENT GUARDS IN PLACE

Do not operate the equipment if the safety devices have been

removed.

INSPECT THE EQUIPMENT DAILY

Inspect the equipment for worn or broken parts on a daily basis. Do

not operate the equipment if you are uncertain about its condition.

NEVER MODIFY THE EQUIPMENT

Do not modify the equipment unless the manufacturer provides

written approval.

KNOW WHERE AND HOW TO SHUT OFF THE EQUIPMENT IN

CASE OF AN EMERGENCY

STATIC CHARGE

Fluid may develop a static charge that must be dissipated through

proper grounding of the equipment, objects to be sprayed and all

other electrically conductive objects in the dispensing area. Improper

grounding or sparks can cause a hazardous condition and result in

fire, explosion or electric shock and other serious injury.

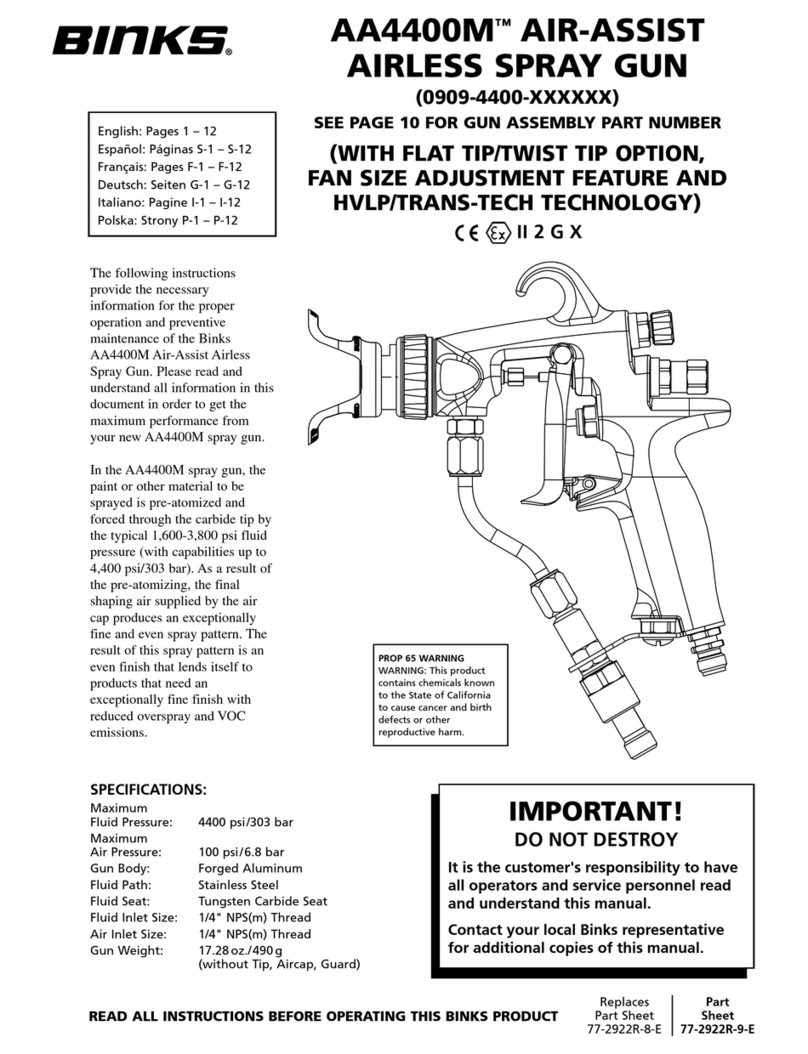

PROP 65 WARNING

WARNING: This product contains chemicals known to the

State of California to cause cancer and birth defects or other

reproductive harm.