7

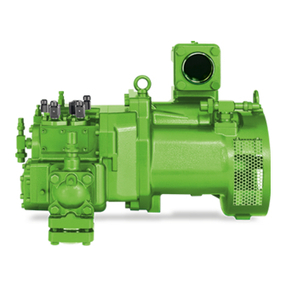

Wälzlager prüfen

Die Wälzlager werden anhand einer

Geräuschanalyse geprüft. Empfohlene

Prüfintervalle siehe Tabelle.

Für eine vorbeugende Wartung sind

ebenfalls Austausch-Intervalle der

Wälzlager angegeben. Im Falle eines

störungsfreien Betriebs ist dann aber

das volle Lebensdauer-Potenzial der

Lager nicht ausgeschöpft.

Bei Austausch der Wälzlager

sollten auch die Rotoren, das

Gehäuse sowie der Druck-

flansch optisch überprüft wer-

den.

Bei starken Riefen oder abnor-

malem Verschleiß empfiehlt sich

eine Generalüberholung des

Verdichters oder dessen

Austausch.

Prüf- und Austausch-Intervalle

Austausch-Intervalle bei regelmäßiger

Wartung siehe Tabelle. In diesem Fall

wird die gesamte Lebensdauer der

Wälzlager nicht ausgeschöpft.

Ein Austausch der Lager kann erfor-

derlich werden durch gelegentliche

Abweichungen vom normalen Betrieb

wie Ölmangel, Ölverdünnung durch

Nassbetrieb, zu geringe Sauggas-

Überhitzung oder thermische Überlas-

tung.

Checking the roller bearing

Bearing wear detection is to be car-

ried out by a sound analysis. For

recommended inspection intervals

see table.

For a preventive maintenance the

replacement intervals of the bearings

are also listed in the table. In case of

normal operation, however, the total

life span potential of the bearings is

not reached.

At bearing change the rotors, the

housing and the discharge

flange should also be checked

visually.

With severe scores or distinct

signs of wear a general overhaul

or the replacement of the entire

compressor should be consid-

ered.

Inspection and replacement inter-

vals

Replacement intervals see table if

preventive maintenance is intended. In

this case, however, the total life span

potential for normal operation of the

bearings is not reached.

A bearing change might become nec-

essary due to occasional deviations

from normal operating conditions like

lack of oil, wet operation, insufficient

suction superheat or thermal over-

load.

Contrôle des paliers à roulements

Le contrôle des paliers à roulements

repose sur une analyse acoustique. Voir

tableau pour les intervalles de contrôle

recommandés.

Des intervalles de remplacement des

paliers à roulements dans le cadre d'un

entretien préventif sont également indi-

qués. Dans le cas d'un fonctionnement

sans problèmes, le potentiel de durée de

vie des roulements n'est pas totalement

épuisé alors.

Lors du remplacement des paliers à

roulements, un contrôle visuel des

rotors, du carter, ainsi que de la

bride au refoulement est à envisa-

ger.

Une révision générale du compres-

seur ou son remplacement s'impose

en cas de stries prononcées ou

d'usure anormale.

Intervalles de contrôle et de remplace-

ment

Pour les intervalles de remplacement

dans le cadre d'un entretien régulier, voir

tableau. Dans ce cas, la durée de vie

totale des paliers à roulements n'est pas

épuisée.

Un remplacement des paliers peut s'avé-

rer nécessaire en cas d'écarts occasion-

nels des conditions de fonctionnement

normales engendrés par un manque

d'huile, une huile diluée lors d'un fonction-

nement en noyé, une surchauffe à l'aspi-

ration trop faible ou une surcharge ther-

mique.

SW-110-2