SB-100-5

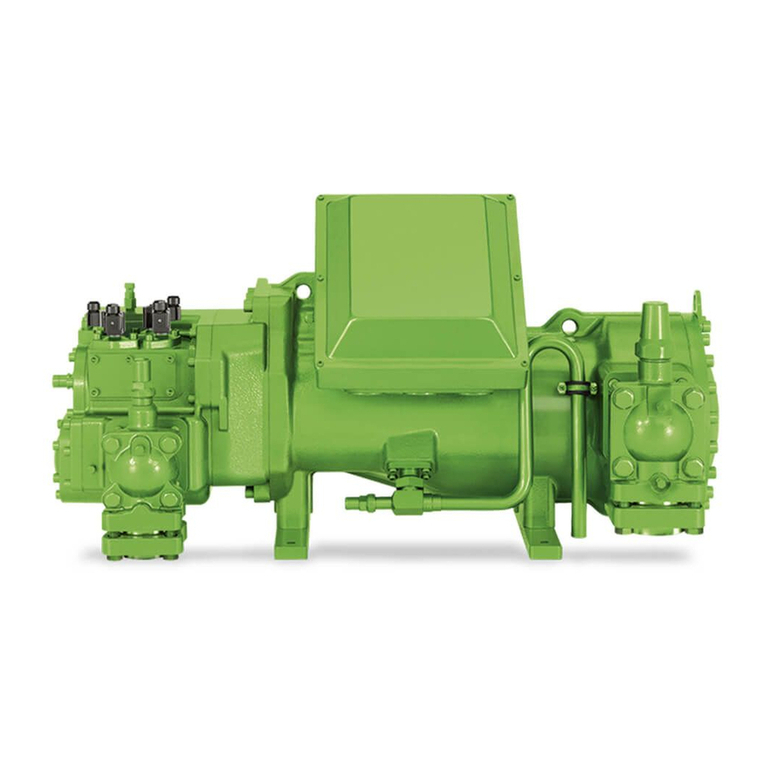

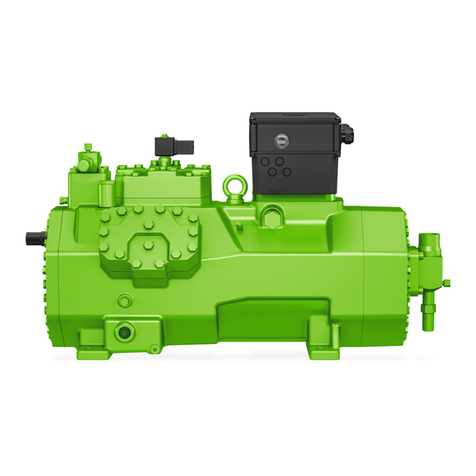

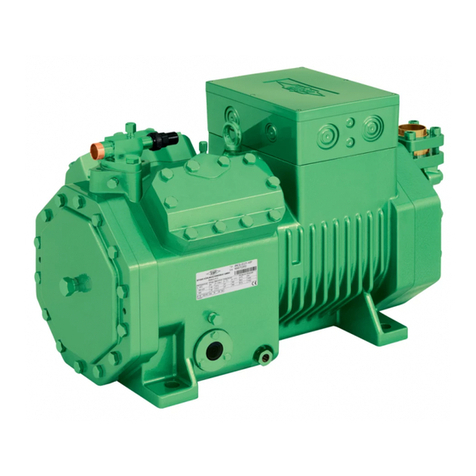

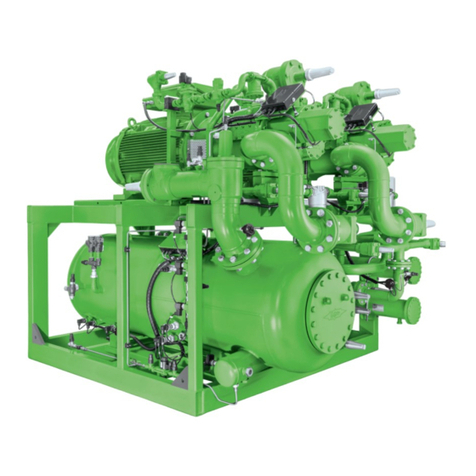

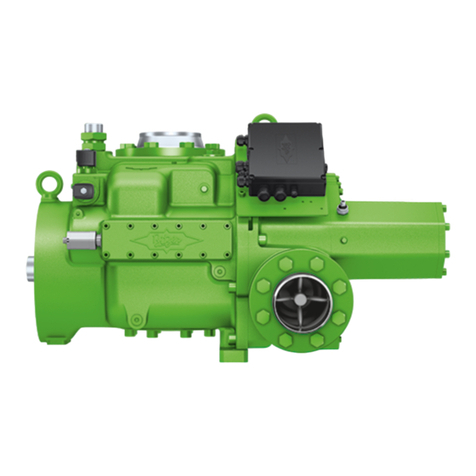

Compresseurs à vis

hermétiques accessibles

Types: HS.53-3, HS.64, HS.74

Sommaire Page

1 Sécurité 1

2 Champs d’applications 4

3 Montage 5

4 Raccordement électrique 11

5 Mise en service 15

6 Service / Maintenance 23

7 Mise hors service 25

1 Sécurité

Ces compresseurs frigorifiques sont pré-

vus pour être incorporés dans des machi-

nes conformément à la Directive UE

Machines 2006/42/CE. Leur mise en ser-

vice est uniquement autorisée s'ils ont

été incorporés dans des machines

conformément à la présente instruction et

si ces machines répondent dans leur

totalité aux réglementations légales en

vigueur (les normes qu’il faut utiliser: voir

la Déclaration du Constructeur).*

Personnel spécialisé autorisé

Seul un personnel spécialisé ayant été

formé et initié est autorisé à réaliser

l'ensemble des travaux sur les compres-

seurs et installations frigorifiques. Les

directives en vigueur à cet effet sont vala-

bles pour la qualification et la compéten-

ce du personnel spécialisé.

Halbhermetische

Schraubenverdichter

Typen: HS.53-3, HS.64, HS.74

Inhalt Seite

1 Sicherheit 1

2 Anwendungsbereiche 4

3 Montage 5

4 Elektrischer Anschluss 11

5 In Betrieb nehmen 15

6 Betrieb / Wartung 23

7 Außer Betrieb nehmen 25

1 Sicherheit

Diese Kältemittel-Verdichter sind zum

Einbau in Maschinen entsprechend

der EU-Maschinenrichtlinie

2006/42/EG vorgesehen. Sie dürfen

nur in Betrieb genommen werden,

wenn sie gemäß vorliegender An-

leitung in diese Maschinen eingebaut

worden sind und als Ganzes mit den

entsprechenden gesetzlichen Vorschrif-

ten übereinstimmen (anzuwendende

Normen: siehe Herstellererklärung).*

Autorisiertes Fachpersonal

Sämtliche Arbeiten an Verdichtern

und Kälteanlagen dürfen nur von

Fachpersonal ausgeführt werden,

das in allen Arbeiten ausgebildet

und unterwiesen wurde. Für die

Qualifikation und Sachkunde des

Fachpersonals gelten die jeweils

gültigen Richtlinien.

Semi-hermetic

Screw Compressors

Types: HS.53-3, HS.64, HS.74

Content Page

1 Safety 1

2 Application ranges 4

3 Mounting 5

4 Electrical connection 11

5 Commissioning 15

6 Operation / Maintenance 23

7 De-commissioning 25

1 Safety

These refrigeration compressors are

intended for installation in machines

according to the EU Machinery

Directive 2006/42/EC. They may be

put to service only, if they have been

installed in these machines according

to the existing instruction and as a

whole agree with the corresponding

provisions of legislation (standards to

apply: refer to Manufacturers Declara-

tion).*

Authorized staff

All work on compressor and refrigera-

tion systems shall be carried out only

by refrigeration personnel which has

been trained and instructed in all

work. The qualification and expert

knowledge of the refrigeration person-

nel corresponds to the respectively

valid guidelines.

* Hinweis gilt für Länder der EU * Information is valid for countries of the EU * Indication valable pour les pays de la UE