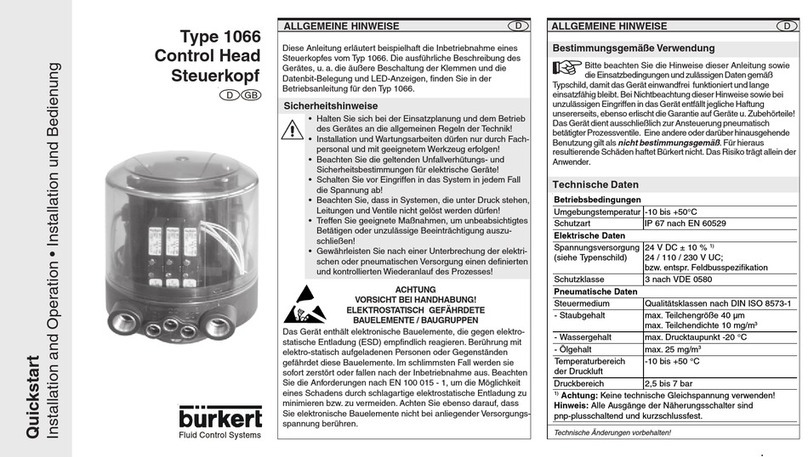

Burkert 8681 User manual

Other Burkert Control Unit manuals

Burkert

Burkert 2031 INOX User manual

Burkert

Burkert 5282 User manual

Burkert

Burkert 265X User manual

Burkert

Burkert 0406 User manual

Burkert

Burkert 2610 User manual

Burkert

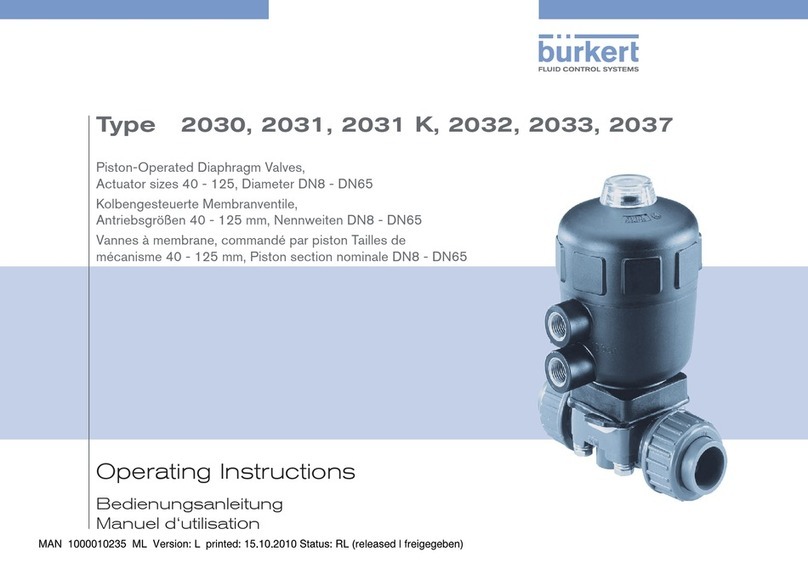

Burkert 2030 User manual

Burkert

Burkert 6126 User manual

Burkert

Burkert 770 User manual

Burkert

Burkert FieldConnect ME64 User manual

Burkert

Burkert 6144 User manual

Burkert

Burkert 3320 User manual

Burkert

Burkert 6516 User manual

Burkert

Burkert 2060 User manual

Burkert

Burkert 6510 User manual

Burkert

Burkert 6240 User manual

Burkert

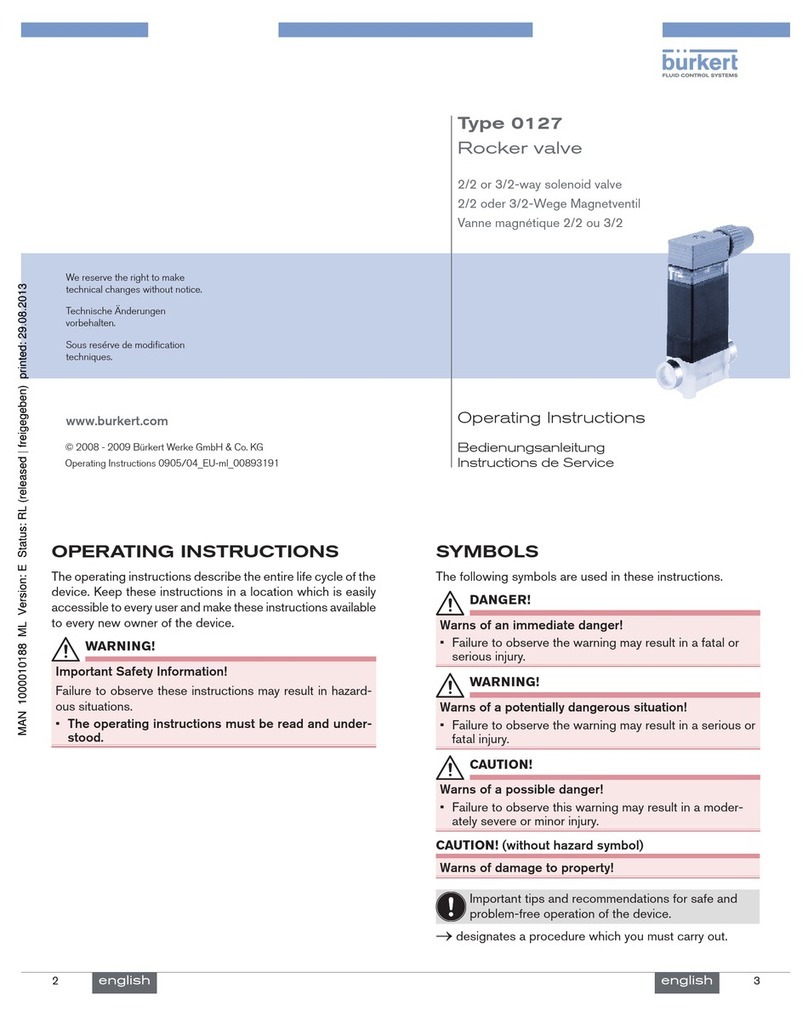

Burkert 0127 User manual

Burkert

Burkert 2103 Series User manual

Burkert

Burkert 6712 User manual

Burkert

Burkert 2101 User manual

Burkert

Burkert 6724 Series User manual

Popular Control Unit manuals by other brands

Festo

Festo Compact Performance CP-FB6-E Brief description

Elo TouchSystems

Elo TouchSystems DMS-SA19P-EXTME Quick installation guide

JS Automation

JS Automation MPC3034A user manual

JAUDT

JAUDT SW GII 6406 Series Translation of the original operating instructions

Spektrum

Spektrum Air Module System manual

BOC Edwards

BOC Edwards Q Series instruction manual

KHADAS

KHADAS BT Magic quick start

Etherma

Etherma eNEXHO-IL Assembly and operating instructions

PMFoundations

PMFoundations Attenuverter Assembly guide

GEA

GEA VARIVENT Operating instruction

Walther Systemtechnik

Walther Systemtechnik VMS-05 Assembly instructions

Altronix

Altronix LINQ8PD Installation and programming manual