2 FR

DESCRIPTION DONNEES TECHNIQUES

FR

1.0 DESCRIPTION DONNEES TECHNIQUES

1.1 DESCRIPTION

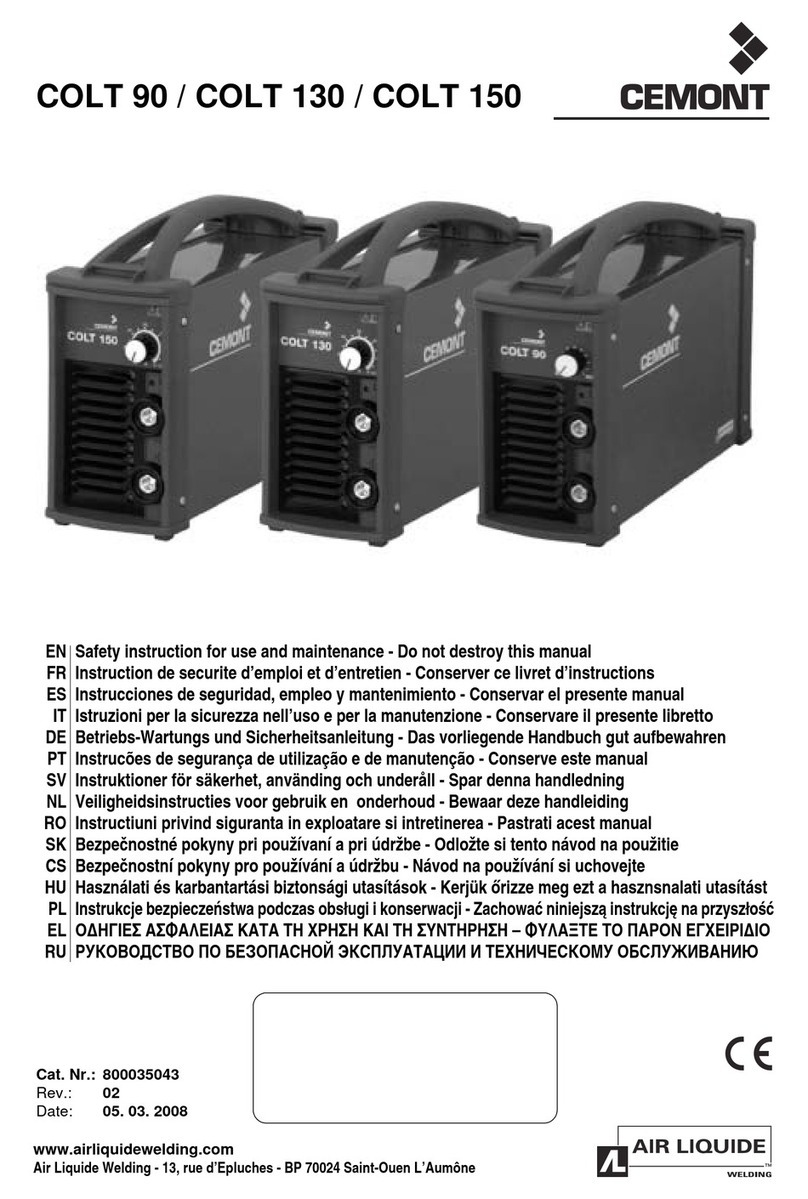

Ce générateur à courant continu moderne utilisé dans le soudage

des métaux est né grate à l’application électronique de l’onduleur.

Cette technologie spéciale a permis de construire des générate-

urs compacts, légers et très performants. Les possibilités de rég-

lage, le rendement et la consommation d’énergie entêté optimisés

pourque ce générateur soit adapté au soudage à électrodes enro-

bées et GTAW (TIG).

1.2 DONNEES TECHNIQUES

IMPORTANT : VÉRIFIER QUE LA SOURCE D'ALIMENTATION

SATISFAIT LES EXIGENCES CI-DESSUS. LE DÉPASSEMENT

DE LA TENSION INDIQUÉE PEUT ENDOMMAGER LA SOUD-

EUSE ET ANNULER LA GARANTIE.

1.3 ACCESSOIRES

Consulter les agents de zone ou le revendeur.

1.4 FACTEUR DE MARCHE

Le facteur de marche est le pourcentage de temps sur 10 minutes

pendant lequel le poste peut fonctionner en charge sans sur-

chauffer, en considerant une température ambiante de 40°,C,

sans l’intervention du thérmostat.

Si le poste surchauffe, le courant de sortie s'arrête et le voyant de

surchauffe s'allume. Laisser le poste refroidir pendant quinze mi-

nutes. Réduire l'intensité du courant de soudage, sa tension ou le

cycle de travail avant d'opérer à nouveau (Voir page IV).

1.5 COURBES VOLT/AMPERE

Les courbes Volt/Ampere indiquent l'intensité et la tension maxi-

males du courant de soudage généré par le poste (Voir page IV).

2.0 INSTALLATION

IMPORTANT: AVANT DE RACCORDER, DE PRÉPARER OU

D'UTILISER LE GÉNÉRATEUR, LIRE ATTENTIVEMENT LE

CHAPITRE 1.0 SECURITÉ.

2.1 BRANCHEMENT DU GENERATEUR AU RESEAU

L’EXTINCTION DU GÉNÉRATEUR EN PHASE DE SOUDAGE

PEUT PROVOQUER DE GRAVES DOMMAGES À L’APPAREIL.

S’assurer que la prise d’alimentation est équipée du fusible indi-

qué sur le tableau des données techniques placé sur le générate-

ur. Tous les modèles de générateur prévoient une compensation

des variations de réseau. Pour chaque variation de ± 10%, on ob-

tient une variation du courant de soudage de ±0,2%.

INTERRUPTEUR D’ALLUMAGE: terrupteur possède

deux positions I = ALLUME - O = ETEINT.

2.2 DEPLACEMENT ET TRANSPORT DU GENERATEUR

PROTECTION DE L'OPERATEUR: CASQUE - GANTS -

CHAUSSURES DE SÉCURITÉ.

SON POIDS NE DÉPASSANT PAS LES 25 KG, LA SOUDEUSE

PEUT ÊTRE SOULEVÉE PAR L'OPÉRATEUR. LIRE ATTEN-

TIVEMENT LES PRESCRIPTIONS SUIVANTES.

L’appareil a été conçu pour être soulevé et transporté. Ce transport

est simple mais doit être fait dans le respect de certaines règles:

1. Ces opérations peuvent être faites par la poignée se trouvant

sur le générateur.

2. Avant tout déplacement ou levage, débrancher l’appareil et

tous ses accessoires du réseau.

3. L'appareil ne doit pas être remorqué, traîné ou soulevé à

l'aide des câbles électriques.

2.3 BRANCHEMENT, PRÉPARATION DE L'APPAREIL

POUR LE SOUDAGE A L'ÉLECTRODE ENROBÉE.

• ETEINDRE LE POSTE AVANT DE PROCÉDER AUX

CONNEXIONS

Raccorder avec soin les accessoires de soudage afin d’éviter les

pertes de puissance. Respecter scrupuleusement les règles de

sécurité chapitre 1.0.

1. Placer l'électrode à utiliser dans la pince du porte-électrodes.

2. Raccorder le câble de masse à la borne négative (-) et placer

la pince de masse à proximité de la zone à souder.

3. Raccorder le câble du porte-électrodes à la borne positive

(+).

4. Le raccordement des deux câbles effectué comme indiqué

ci-dessus donnera un soudage à polarité directe. Pour un

soudage à polarité inverse, intervertir les connexions des

deux câbles.

5. Positionner le sélecteur de modalité sur le type de soudage

à électrodes enrobées (Rif.5 - Figure 1 Pag. 3.) .

6. Régler la courant de soudage nécessaire à l'aide du bouton

(Rif.3 - Figure 1 Pag. 3.) .

7. Allumer le génerateur en tournant le bouton démarrage - arrêt.

2.4 BRANCHEMENT, PRÉPARATION DE L'APPAREIL

POUR LE SOUDAGE TIG.

2.5 • ETEINDRE LE POSTE AVANT DE PROCÉDER AUX

CONNEXIONS

Raccorder les accessoires de soudage avec soin afin d’éviter des

pertes de puissance ou des fuites de gaz dangereuses. Respec-

ter scrupuleusement les règles de sécurité chapitre 1.0.

1. Monter l'électrode et le diffuseur de gaz choisis sur la torche

(Contrôler la saillie et l'état de la pointe de l'électrode).

2. Raccorder le câble de masse à la borne positive (+) et placer

la pince de masse à proximité de la zone à souder.

3. Raccorder le connecteur du câble de puissance de la torche

à la borne rapide négative (-). Raccorder le connecteur du

bouton torche à la prise relative (Rif.10 - Figure 1 Pag. 3.)

PRIMAIRE

MMA TIG

Tension monophasé 230 V

Fréquence 50 Hz / 60 Hz

Consommation effective 16A 12A

Consommation maxi 27A 20A

SECONDAIRE

MMA TIG

Tension à vide 85V

Courant de soudage 5A ÷ 150A

Facteur de marche à 35% 150A

Facteur de marche à 60% 120A

Facteur de marche à 100% 100A

Indice de protection IP 23

Classe d’isolement H

Poids Kg. 10

Dimensions mm 190 x 300 x 400

Norme EN 60974.1 / EN 60974.10

AFIN D'ÉVITER TOUT DOMMAGE A

L'APPAREIL, CONTRÔLER QUE LA

TENSION DU RÉSEAU CORRESPONDE

À CELLE DU GÉNÉRATEUR AVANT DE

BRANCHER LA PRISE D'ALIMENTA-

TION.