G E K O 7

IT

7.1. Collaudo dell’impianto

Il collaudo è un’operazione essenziale al fine di verificare la corretta installazione dell’impianto. DEA System vuole riassumere il

corretto collaudo di tutta l’automazione in 4 semplici fasi:

●Verificare che sia rispettato rigorosamente quanto descritto nel paragrafo 2 “RIEPILOGO AVVERTENZE”;

●Effettuare delle prove di apertura e di chiusura del cancello verificando che il movimento dell’anta corrisponda a quanto previsto.

Si consiglia a questo proposito di effettuare diverse prove al fine di valutare la scorrevolezza del cancello ed eventuali difetti di

montaggio o regolazione;

●Verificare che tutti i dispositivi di sicurezza collegati all’impianto funzionino correttamente;

●Eseguire la misurazione della forza d’impatto secondo quanto previsto dalla norma EN12445 fino a trovare la regolazione che

assicuri il rispetto dei limiti previsti dalla norma EN12453.

ATTENZIONE L’utilizzo di parti di ricambio non indicate da DEA System e/o il riassemblaggio non corretto possono causare

situazioni di pericolo per persone, animali e cose; possono inoltre causare malfunzionamenti al prodotto; utilizzare sempre le parti

indicate da DEA System e seguire scrupolosamente le istruzioni per l’assemblaggio.

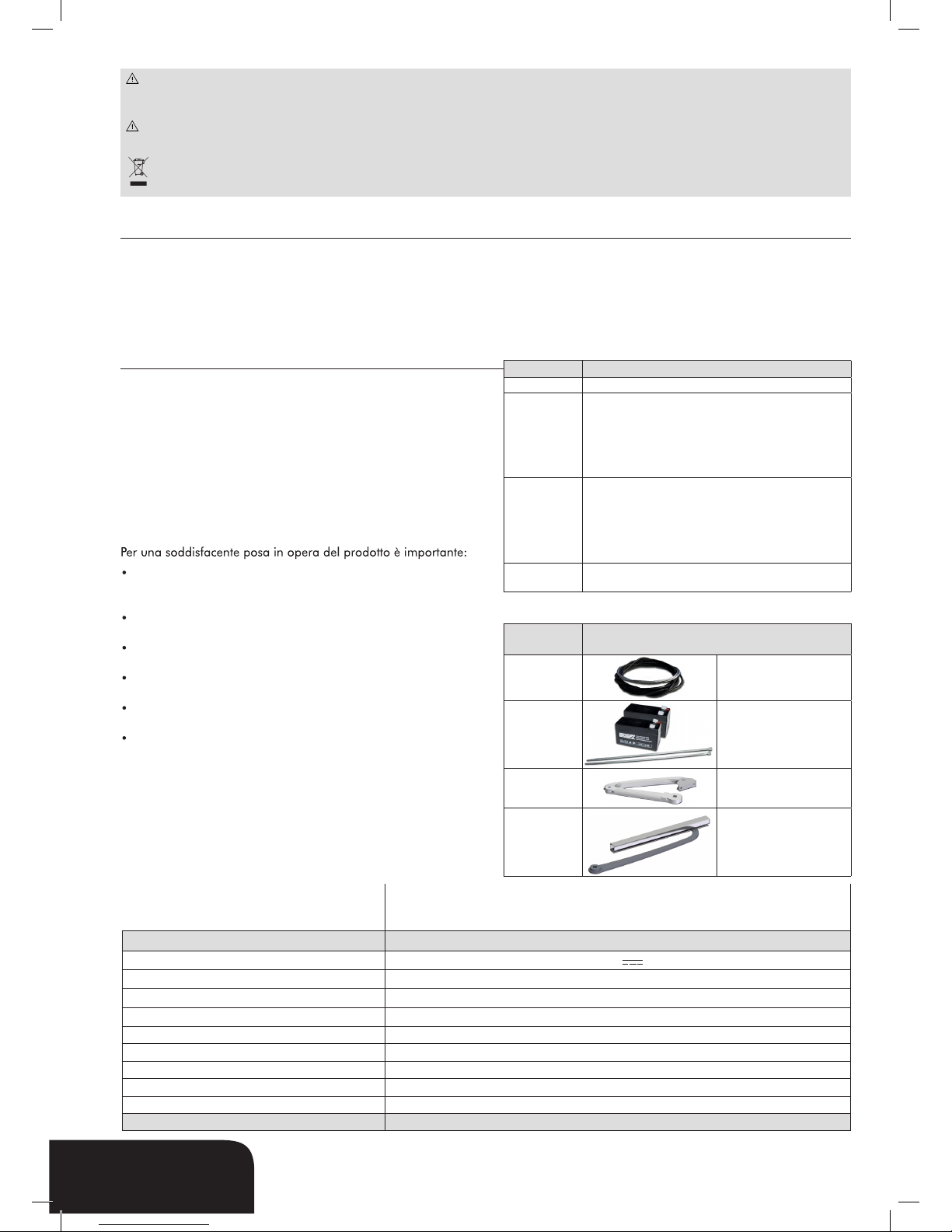

8 MANUTENZIONE

Una buona manutenzione preventiva ed una regolare ispezione

al prodotto ne assicurano una lunga durata. Nella tabella a fian-

co, sono elencate le operazioni di ispezione/manutenzione da pro-

grammare ed effettuare periodicamente.

In caso di guasto si può far riferimento alla tabella “GUIDA

RICERCA GUASTI”. Se i consigli riportati non portano alla soluzione

contattare DEA System.

TIPO DI INTERVENTO PERIODICITA’

pulizia superfici esterne 6 mesi

controllo serraggio viti 6 mesi

controllo funzionamento dello sblocco 6 mesi

ingrassaggio giunzioni 1 anno

Tabella “GUIDA RICERCA GUASTI”

GUASTO CAUSA / RIMEDIO

Attivando il comando di apertura o chiusura

la porta non si muove ed il motore elettrico

dell’automatismo non entra in funzione.

L’automatismo non è correttamente alimentato; controllare i collegamenti, i fusibili e le condi-

zioni del cavo di alimentazione ed eventualmente provvedere alla loro sostituzione/riparazione.

Se la porta non si chiude controllare anche il corretto funzionamento delle fotocellule.

Attivando il comando di apertura il motore

entra in funzione ma la porta non si muove

Controllare che lo sblocco del motore sia chiuso.

Controllare l’apparecchiatura elettronica di regolazione della forza.

Durante il movimento l’automatismo funziona

a scatti, è rumoroso, si ferma a metà o non

parte

La porta non ha un movimento libero; sbloccare il motore e sistemare i punti di rotazione.

La potenza del motoriduttore potrebbe essere insufficiente rispetto alle caratteristiche dell’anta

del cancello; verificare la scelta del modello.

L’attacco al cancello dell’automatismo flette o è fissato in modo inadeguato; ripararlo e/o rin-

forzarlo.

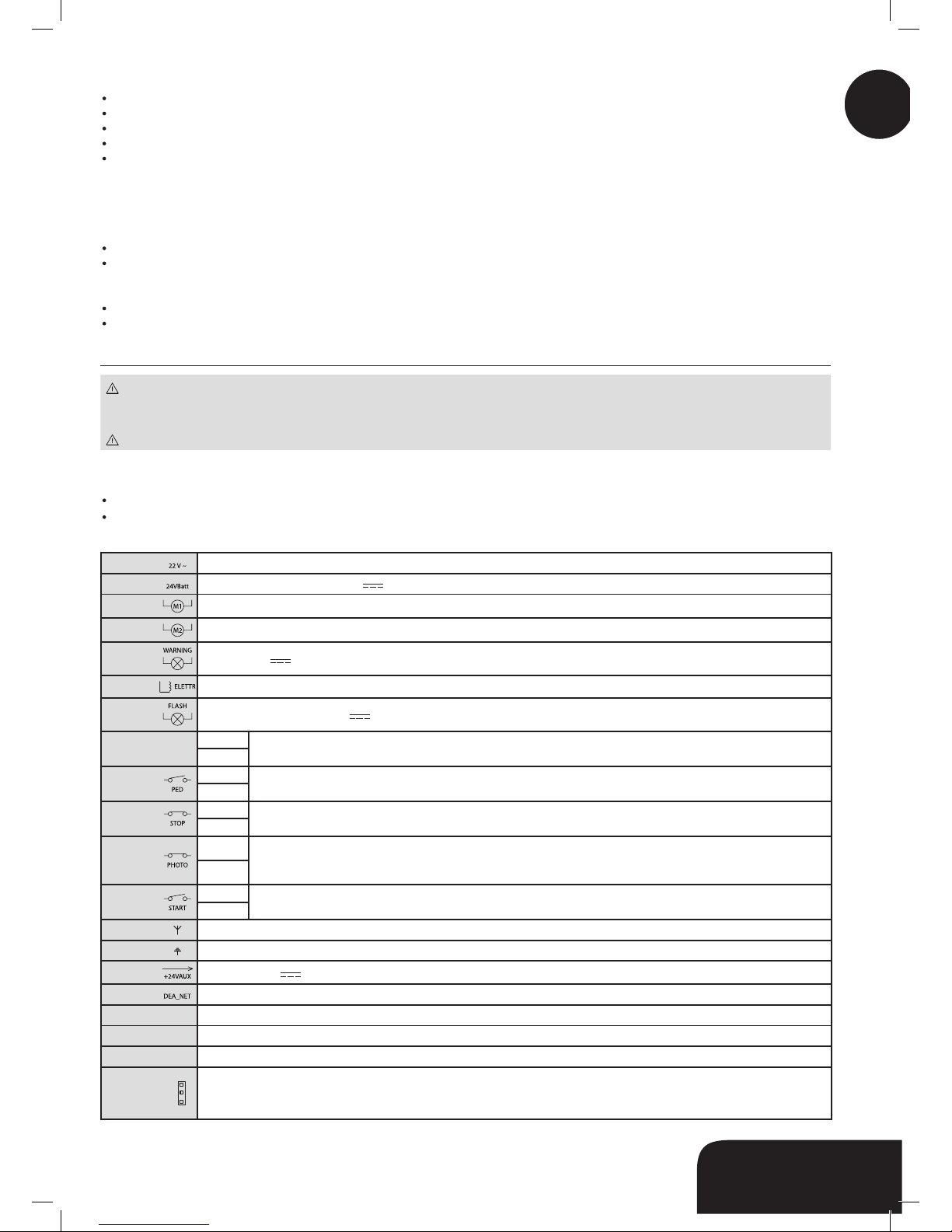

Tabella “MESSAGGI VISUALIZZATI SUL DISPLAY”

MESSAGGI DI STATO

Mess. Descrizione

Cancello chiuso

Cancello aperto

Apertura in corso

Chiusura in corso

Centrale in attesa di comandi dopo un impulso di start, con funzionamento passo-passo

Intervenuto ingresso stop

MESSAGGI DI ERRORE

Mess. Descrizione Possibili soluzioni

Indica che il cancello ha superato:

- (Err1), il numero max ammesso (50) di inversioni

senza mai arrivare alla battuta di chiusura;

- (Err2) il numero max ammesso (4) di interventi

consecutivi del dispositivo antischiacciamento; e che

è quindi in corso la “manovra d’emergenza”: la cen-

trale automaticamente pone i motori in rallentamento

andando a ricercare le battute in modo da resettare il

sistema di posizionamento. Una volta ritrovate le bat-

tute di chiusura, il messaggio scompare e la centrale

si pone in attesa di comandi “----” per poi funzionare

normalmente.

Nel caso in cui, dopo la manovra d’emergenza il cancello non sia ancora corretta-

mente chiuso (magari a causa di false battute o ostacoli dovuti ad attriti meccanici),

procedere come di seguito:

- Togliere alimentazione, verificare manualmente che non vi siano particolari attriti

e/o ostacoli durante tutta la corsa di entrambe le ante. Posizionare le ante semiaperte.

- Ridare alimentazione e successivamente un impulso di start. A questo punto le ante

partiranno in rallentamento in chiusura fino all’arrivo in battuta. Verificare che la

manovra si completi correttamente. Aggiustare eventualmente i valori impostati di

forza e velocità dei motori.

Se il cancello continuasse a non funzionare correttamente provare a ripetere la pro-

cedura di apprendimento della corsa dei motori.

Fotocellule e/o dispositivi di sicurezza attivati o guasti. Verificare il corretto funzionamento di tutti i dispositivi di sicurezza e/o fotocellule

installate.

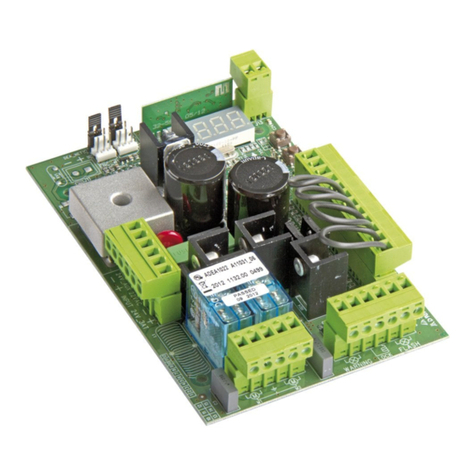

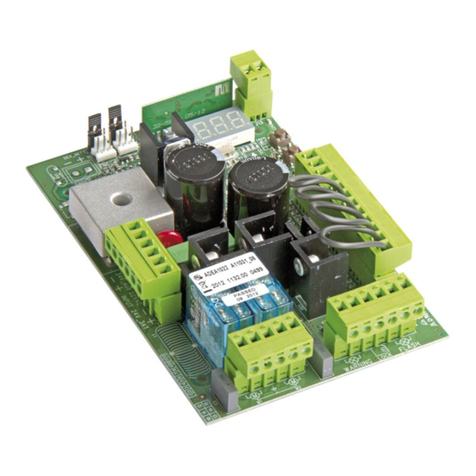

Possibile guasto al circuito di potenza della centrale

di comando. Togliere e ridare alimentazione. Dare un impulso di start, se la segnalazione si ripe-

te, sostituire la centrale di comando.

Movimento motori non rilevato.

Verificare il corretto collegamento dei motori e dei relativi encoders.

Verificare il corretto posizionamento dei Jumpers J5 e J9 come indicato nello schema

elettrico (pag. 11).

Se la segnalazione si ripete, sostituire la centerale di comando.