Delta Endüstriyel Makine Ürünleri ve Danışmanlık Ltd

İkitelli OSB Dersan Blok Sk. TRIOS B Blok No:92 Başakşehir-İstanbul

www.deltaticaret.com.tr www.airmasterfilter.com

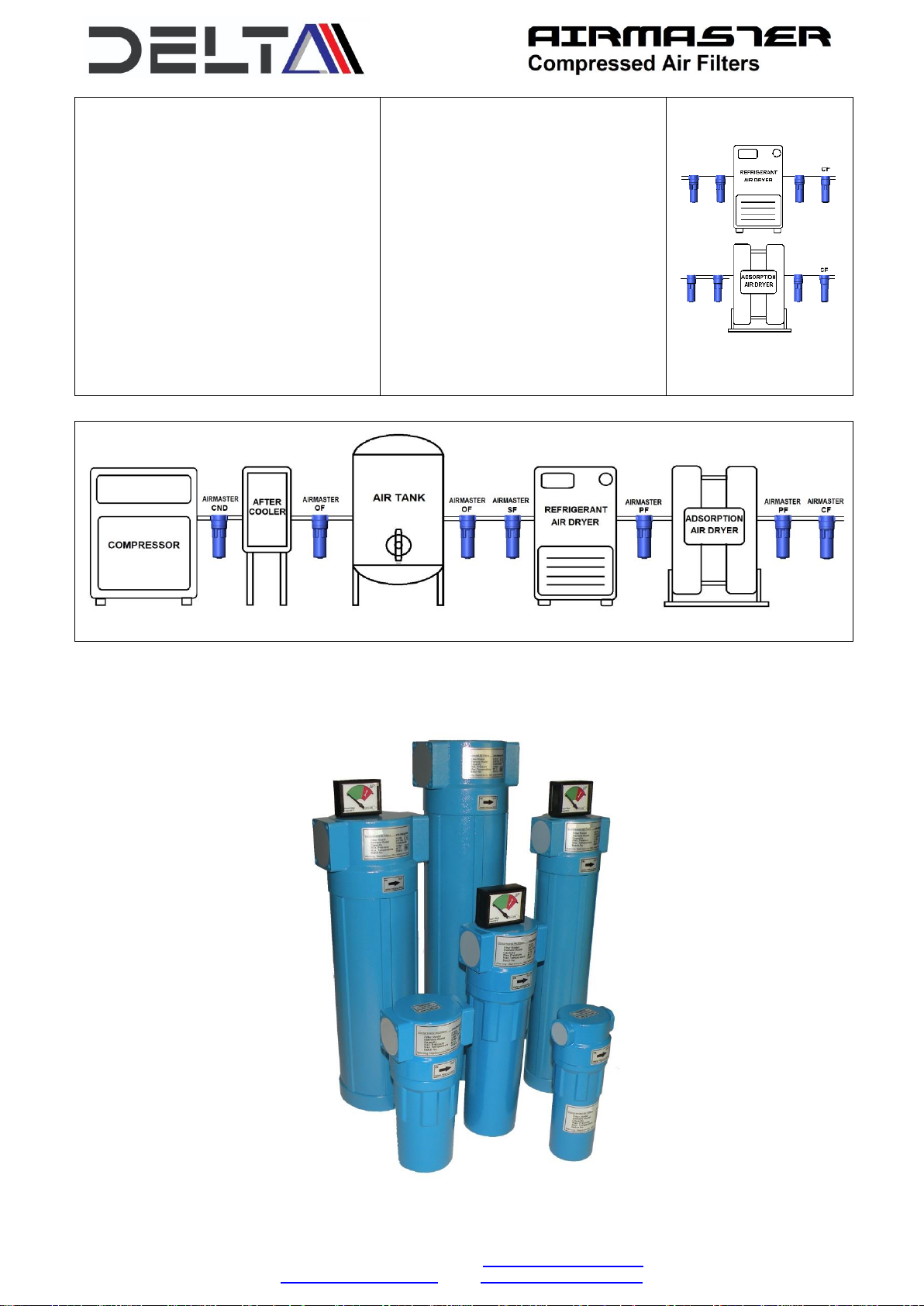

5.2 OF Series

3 MICRON COALESCING FILTER

* Can handle liquid loads, removes more than

99% of liquid water

* Removes all solid particles up to 3 microns

* Oil content < 5 ppm w/w

* Optional automatic condensate drain

* Optional differential pressure indicator

Application:

Use as a separator downstream of an

aftercooler

Use as a point-of-use filter where heavy liquid

loads are expected (air systems without

aftercoolers or dryers)

Operation:

Air enters inside of the cartridge OF and flows

outwardly through the separator core, a pair of

permanent, stainless steel tubes. Here large

liquid loads are removed by centrifugal action

and inertial impaction. The air then passes

through a filter glass fiber sleeve, where all

particles larger than 3 microns and all liquid

droplets larger than 3 microns are captured,

coalesced and drained.

5.2 Baureihe OF

3-MIKRON-KOALESZENZFILTER

* Kann flüssige Beladung handhaben, entfernt

mehr als 99% des flüssigen Wassers

* Entfernt alle festen Partikel bis zu 3 Mikron

* Ölgehalt < 5 ppm w/w

* Optionaler automatischer Kondensat Ablass

* Optionale Differenzdruckanzeige

Applikation:

Verwendung als Abscheider nach einem

Nachkühler.

Verwendung als Point-of-Use-Filter bei hohen

Flüssigkeitsbelastungen.

Funktionsweise:

Luft tritt in das Innere der Patrone OF ein und

strömt nach außen durch den Separatorkern,

ein Paar permanenter, rostfreier Stahlrohre.

Flüssigkeitsladung der Druckluft wird durch

Zentrifugalwirkung und Trägheitseinwirkung

entfernt. Die Luft durchströmt dann eine Filter-

Glasfaserhülse, wobei alle Partikel größer als

3 Mikrometer und alle Flüssigkeitströpfchen

größer als 3 Mikrometer aufgefangen,

zusammengeführt und abgeleitet werden.

5.3 SF Series

0,1 MICRON COALESCING FILTER

* Can handle large liquid loads, removes

100% of liquid water

* Removes all solid particles up to 0,1 microns

* Oil content < 0,1 ppm w/w

* Optional automatic condensate drain

* Optional differential pressure indicator

Application:

General filter for various applications

Prefilter for high efficiency filters

Afterfilter for adsorption desiccant dryers

Point-of-use filter on systems utilising

aftercoolers or dryers

Operation:

Air enters inside the cartridge SF and flows

outwardly through 6 layers of glass fibre

media. Larger particles are trapped in the

initial layers while all remaining particles larger

than 0,1 micron are trapped. A combination of

large void areas and stabilized media allows

heavy particulate loading and low pressure

drop resulting in a long service life for the

cartridge. Throughout both stages, liquid

aerosols are captured and coalesced. The

coalesced liquids then drain to the bottom of

the cartridge for removal.

5.3 Baureihe SF

0,1-MIKRON-KOALESZENZFILTER

* Kann Flüssigkeitsladungen handhaben,

entfernt 100% des flüssigen Wassers

* Entfernt alle festen Partikel bis zu 0,1 Mikron

* Ölgehalt < 0,1 ppm w/w

* Optionaler automatischer Kondensatablass

* Optionale Differenzdruckanzeige

Applikation:

Allgemeiner Filter für verschiedene

Anwendungen

Vorfilter für hocheffiziente Filter

Nachfilter für Adsorptionstrockner

Point-of-Use-Filter bei Systemen mit

Nachkühlern oder Trocknern

Funktionsweise:

Luft tritt in das Innere der Patrone SF ein und

strömt durch 6 Schichten von Glasfasermedien

nach aussen. Größere Partikel werden in der

ersten Schicht abgeleitet, während alle

verbleibenden Partikel größer als 0,1 Mikron in

den weiteren Schichten eingefangen werden.

Eine Kombination aus großen

Hohlraumbereichen und stabilisierten Medien

ermöglicht eine hohe Partikelbelastung und

einen niedrigen Druckabfall, was zu einer

langen Lebensdauer führt. In beiden Phasen

werden flüssige Aerosole aufgefangen und

zusammengeführt. Die koaleszierten

Flüssigkeiten fließen dann zum Boden der

Patrone ab, um sie zu entfernen.