3.2 Installation recommandée

Les compteurs à turbine sont des compteurs de vites-

se par conséquent leur métrologie peut être inuencée

par des perturbations existant dans le ux de gaz.

Le Fluxi 2000/TZ a été conçu de manière à être peu

sensible aux perturbations. Il peut être installé avec une

longueur droite amont minimale. Aucune longueur dro-

ite aval n’est requise. Voir les détails en Annexe 2.

Une précision de mesure optimale sera obtenue en re-

spectant les recommandations suivantes :

• Pour les coudes placés à l’amont du compteur, utiliser

préférentiellement des éléments ayant un rayon im-

portant (≥ 5 DN).

• Pour des changements de diamètres, utiliser des con-

vergents et divergents concentriques. Les change-

ments brusques doivent être évités.

• Des obstacles tels que des doigts de gant ne doivent

pas être placés à l’amont du compteur à moins de 2

DN. Les joints plats doivent être correctement centrés

entre les brides et ne doivent pas dépasser à l’intérieur

de la canalisation.

• Les doigts de gant intégrés au compteur peuvent être

installés ou enlevés sans qu’un étalonnage du comp-

teur ne soit nécessaire.

3.3 Mise en service

3.3.1 Installation avec uniquement une vanne

amont

Ouvrir très lentement la vanne jusqu’à ce que le comp-

teur commence à tourner. Laisser monter lentement la

pression dans la canalisation aval (max. 0,3 bars/secon-

de). Ouvrir la vanne complètement lorsque la pression

est stabilisée.

3.3.2 Installation avec vannes amont et aval

Fermer la vanne aval. Ouvrir très lentement la vanne

amont (max. 0,3 bars/seconde). Quand la pression est

stabilisée dans le compteur, ouvrir lentement la vanne

aval de manière à maintenir la pression dans le comp-

teur et à éviter un surdébit.

3.3.3 Installation avec by-pass

Fermer toutes les vannes. Ouvrir lentement la vanne de

by-pass et attendre que la pression aval soit stabilisée.

Procéder comme au §3.3.2. Fermer le by-pass.

Après la mise en service, veuillez vérier l’étanchéité de

l’installation. Vériez aussi que le débit maximum du

compteur ne soit pas dépassé.

4 Emetteurs d’impulsions

Le Fluxi 2000/TZ est équipé en standard avec 2 émet-

teurs basse fréquence (BF) de type Reed et d’un anti-

fraude (SL).

Emetteurs installés en option:

• Emetteurs inductifs à moyenne (MF) ou hautes fré-

quences (HF).

• Un module Cyble peut aussi être fourni monté sur

le totalisateur ou bien installé ultérieurement, voir

l´Annexe 3. Le module Cyble est un émetteur élimi-

nant tout risque de faux rebond. Il permet aussi de dé-

compter un débit inverse éventuel.

• Une sortie mécanique conforme à l’EN 12661 per-

met d´entraîner des équipements externes. Le couple

maximum applicable sur l´axe de sortie, indiqué sur

l´appareil ne doit pas être dépassé. Si cette sortie n’est

pas utilisée, le bouchon de protection doit rester en

place.

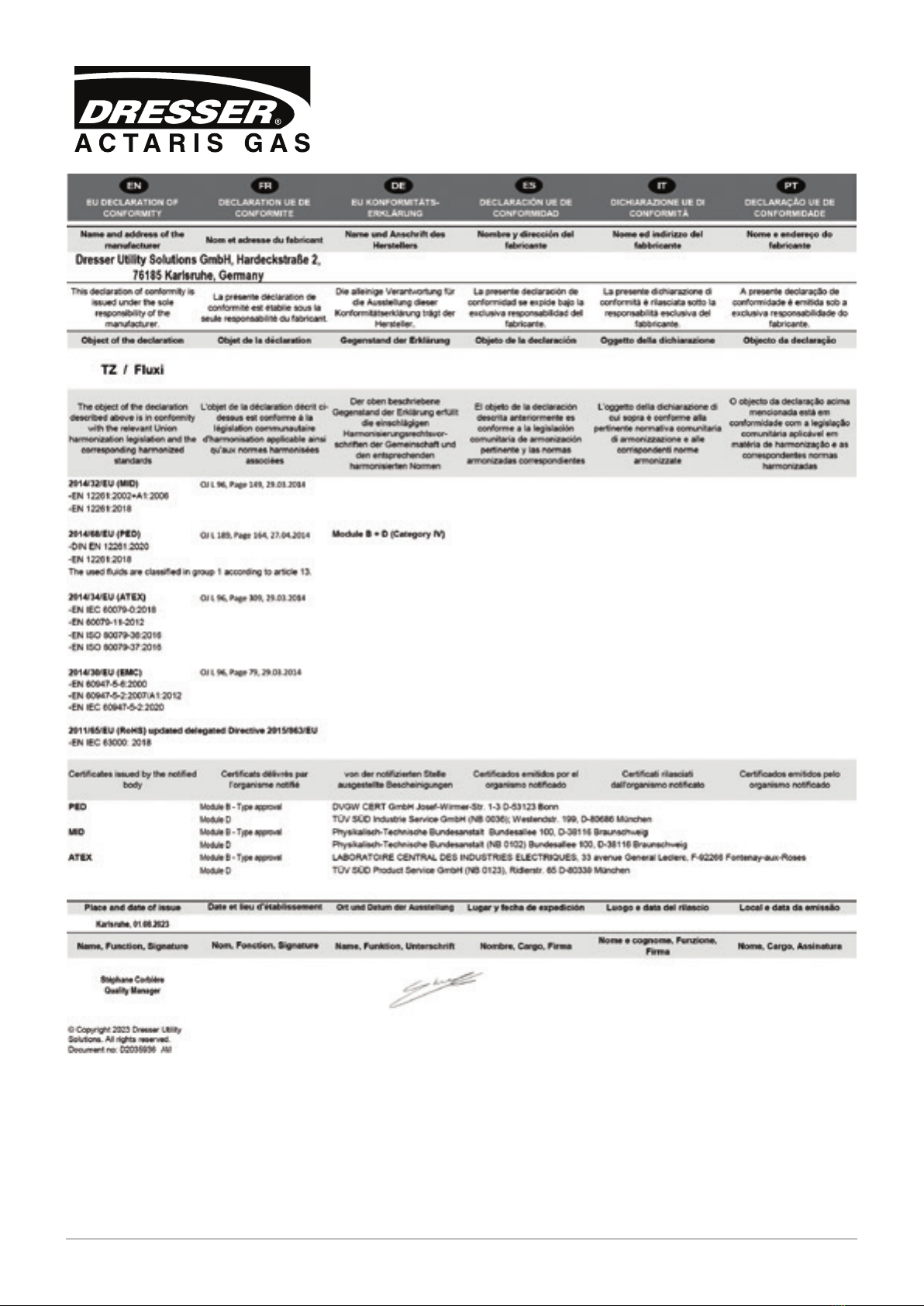

Instructions pour utilisation en atmosphères potenti-

ellement explosives (ATEX) :

• Les émetteurs d’impulsions ne doivent être raccordés

qu’à des appareils homologués de sécurité intrinsèque

suivant l’EN 60079-11.

• Nettoyer le totalisateur uniquement avec un chion

humide.

• La surface extérieure des pièces en aluminium situées

dans les environs immédiats du compteur doit être

protégée par un traitement adéquat (par exemple

peinture) si une pellicule oxydée peut s’y déposer.

• Le compteur doit être pris en compte dans l´évaluation

du risque de foudre de l´ensemble de l´installation.

• Pour le montage, démontage ou réparation sur site du

compteur, uniquement des outils autorisés d’emploi

en zone explosive peuvent être utilisés.

• Le compteur ne doit pas être exposé aux ammes, ra-

diations ionisantes, ultrasons ou à des champs électro-

magnétiques puissants.

• Les conditions de température ambiante doivent être

prises en compte, y compris les éventuels eets de

chauage supplémentaires dus à d'autres dispositifs à

proximité immédiate.

Les poids d’impulsions et les fréquences maximales

sont donnés en Annexe 5.

Les caractéristiques électriques et le câblage des

embases sont donnés en Annexe 4. La connexion des

broches est indiquée sur la plaque signalétique du

compteur.

Protection des embases: Si un émetteur n´est pas

utilisé, le bouchon de protection doit rester vissé sur

l´embase de manière à protéger les contacts élec-

triques.

10