• For diameter variations, use preferably concentric

convergent and divergent pieces; sudden chan-

ges must be avoided.

• Obstacles such as thermowells must not protrude

in the pipe within 2 DN upstream of the meter.

Gaskets should be correctly centred between the

flanges and not protrude into the pipe.

• The built-in thermowells can be installed or remo-

ved without requiring a calibration of the meter.

3.3. Start up

3.3.1. Installation with only an upstream valve

Open the valve very slowly until the meter starts

to operate. Increase slowly the pressure in the

downstream pipe (max. 0,3 bar/second). When the

downstream pressure is stabilised, open the valve

completely.

3.3.2. Installation with upstream and

downstream valves

Close the downstream valve. Open slowly the

upstream valve (max. 0,3 bar/second). When the

pressure is stabilised in the meter, open gently the

downstream valve to maintain the pressure in the

meter and to avoid overflow.

3.3.3. Installation with a by-pass

Close all valves. Slowly open the by-pass and wait

until the downstream pressure is stabilised. Then

proceed as §3.3.2. Close the bypass.

After start up, please check the pressure tightness of

the installation. Check also that the maximum flow

rate of the meter is not exceeded.

4. Transmitters

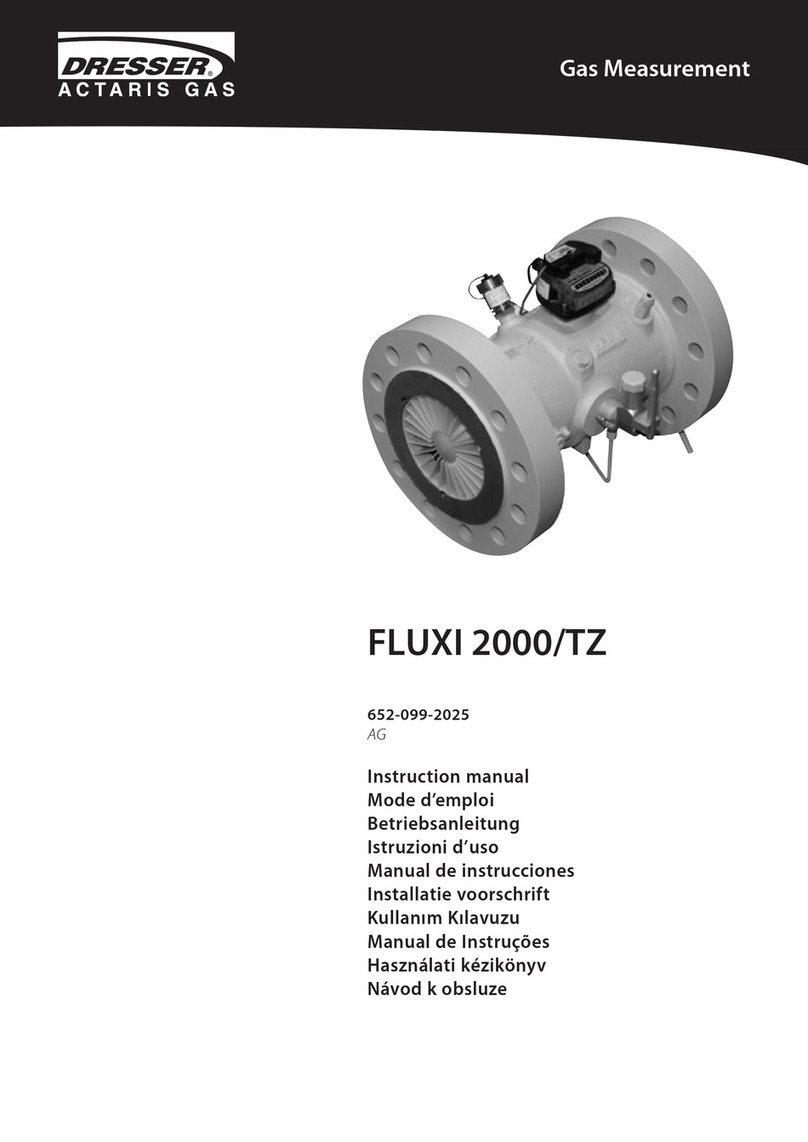

The Fluxi 2000/TZ is equipped as standard with 2 Low

Frequency (LF), Reed switches and an anti-tampering

switch (AT).

Transmitters installed as option:

– Inductive medium (MF) or high frequencies (HF)

transmitters.

– A Cyble sensor can be installed onto the totaliser

at any time, see Annex 3. The Cyble sensor is a

bounce-free transmitter. It allows also the coun-

ting of eventual back flows.

– A mechanical drive designed according to EN

12661 can be fitted onto the totaliser, it may be

used to drive removable accessories. Maximum

torque applicable on the output shaft as indica-

ted onto the device must be respected. When not

used, the protection cap must remain in place.

Remarks about using the meter in potentially hazar-

dous areas (ATEX):

• Pulse transmitters must be connected to intrinsic

safe circuits, according to EN 60079-11.

• Clean the meter head only with a damp cloth.

• All exposed aluminium parts must be suitably pro-

tected (using paint, varnish, etc) if a film of rust is

possible from dust in the environment.

• The meter must be taken in account in the light-

ning risk evaluation of the complete installation.

• Tools used for installing, removing or repairing the

meter on site must be appropriate for use in the

hazardous area bearing in mind that the hazardous

area classification during meter replacement may

differ from that during normal meter operations.

• The meter shall not be exposed to flame, ionising

radiation, ultrasound or strong electromagnetic

field.

Pulse values and maximum frequencies are given in

Annex 5.

Electrical characteristics and wiring of the socket are

given in Annex 4. The wiring of the transmitters is

written on the nameplate of the meter.

Protection of sockets: When a transmitter is not used,

the plastic cap must remain screwed to protect the

electric contacts of the socket.

5. Maintenance

When properly installed and put into service, the

Fluxi 2000/TZ needs no particular attention and will

provide you with many years of satisfactory service.

5.1. Lubrication

Meters equipped with an oil pump have to be perio-

dically lubricated.

Oil is delivered with the meter. Specific oil has to be

used, for example:

– Aeroshell fluid 12 MIL6085A

– Isoflex PDP38 (Klüber)

– Anderol 401D (Mobil Oil)

– Univis P38 (Shell)

5