Dimensionare le tubazioni e scegliere accessori che contengano al

minimo le perdite di carico, pertanto:

• non montare tubi di diametro inferiore a quello delle bocche

della macchina; installando più macchine in parallelo,

dimensionare in proporzione il collettore e la linea principale;

• non impiegare gomiti, ma curve ad ampio raggio;

• non installare valvole con passaggio ridotto rispetto al

nominale e valvole di ritegno con otturatore contrastato da

molla (la valvola di ritegno con minore perdita di carico é quella

a clapet alleggerito);

• nei casi di impiego per l'ossigenazione, scegliere diffusori a

bassa resistenza di passaggio (bassa perdita di carico) e non

dimenticare che le candele e i setti porosi aumentano le

perdite di carico nel tempo a causa del progressivo

intasamento.

Per evitare sovraccarichi causati da variazioni della pressione,

installare una valvola di sicurezza.

Collegare il motore e controllare il senso di rotazione prima della

connessione alle condotte.

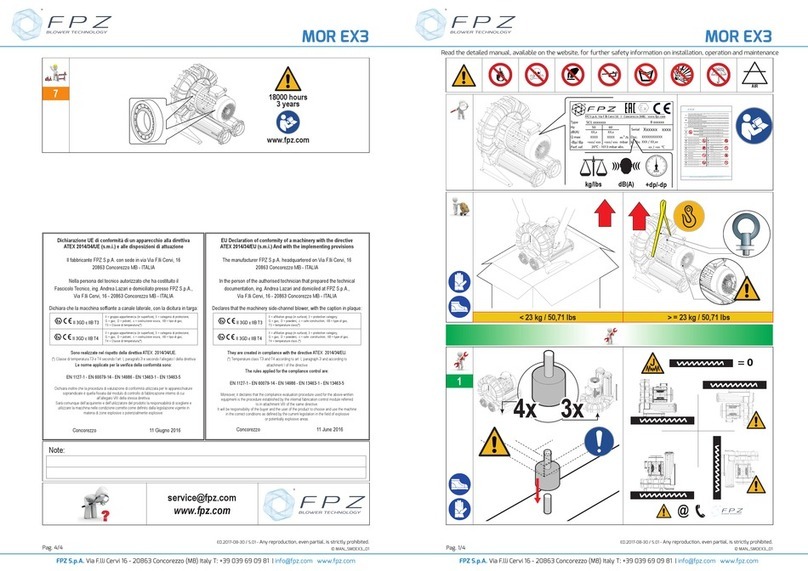

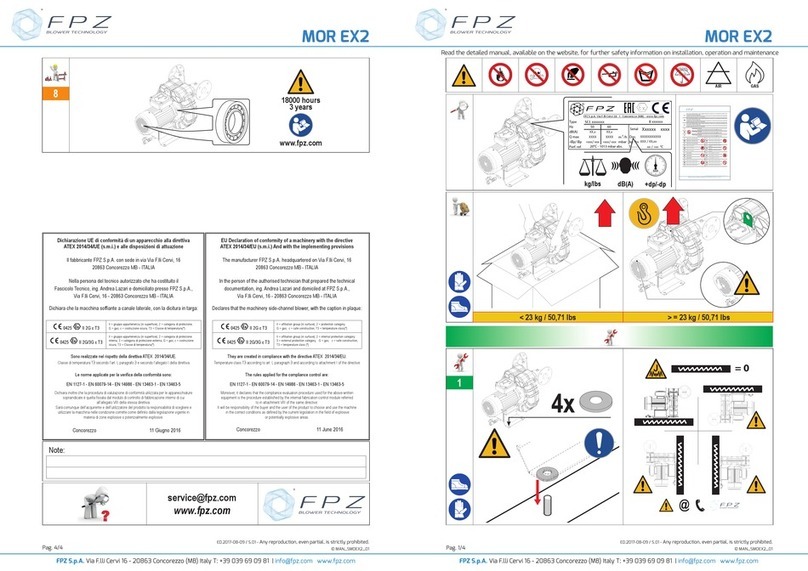

I compressori - aspiratori ‘SCL K’ sono già muniti nelle costruzioni

standard di silenziatori di aspirazione e mandata (i valori Lp / Lw di

rumorosità, con flusso di mandata ed aspirazione convogliato,

sono riportati in DATI CARATTERISTICI - pag. 3/4); nel caso di

aspirazione o scarico in atmosfera il rumore del flusso libero può

essere smorzato con attenuatori supplementari.

In ogni condizione é comunque da evitare l'installazione delle unità

su strutture che possono trasmettere o amplificare il rumore

(serbatoi, piastre in lamiera ecc.).

Vedere nella pagina seguente gli schemi di installazione.

Richiedere ulteriori informazioni come nel caso di necessità di

abbattimento generale della rumorosità mediante cabina afona.

1.3.2 MOTORE ELETTRICO

ATTENZIONE: PRIMA DI ESEGUIRE QUALSIASI OPERAZIONE

ASSICURARSI CHE LA LINEA NON SIA SOTTO TENSIONE.

Il motore elettrico è dimensionato per funzionare in ambiente con

temperatura di -15 ÷ +40 °C ad una altitudine massima di 1000 m.

Verificare che i dati di targa siano compatibili con tensione e

frequenza di linea.

E' ammesso uno scostamento di tensione rispetto al valore

nominale pari al ± 10%.

In condizioni diverse il motore non può essere impiegato a pieno

carico e possono sorgere difficoltà di avviamento particolarmente

nel caso di alimentazione monofase.

Procedere al collegamento facendo riferimento allo schema

contenuto nella scatola morsettiera.

Connettere il cavo di messa a terra al relativo morsetto e verificare

la capacità di dispersione.

I fusibili non costituiscono una protezione per il motore, ma solo

una protezione contro i corto circuiti.

La protezione con salvamotore (termico o amperometrico) é

indispensabile contro i rischi di sovraccarico, in mancanza di una

fase in rete, frequenza di avviamenti troppo elevata, eccessiva

variazione della tensione o blocco del rotore.

Regolare il salvamotore sulla corrente nominale di targa come

valore massimo.

Dimensionare i fusibili tenendo in considerazione le correnti di

spunto, particolarmente nel caso di avviamento diretto.

IN MANCANZA DI PROTEZIONE, DECADE IN TOTO LA

GARANZIA.

1.3.2.1 RILIEVI AMPEROMETRICI

I valori di assorbimento si intendono per l'esercizio nelle condizioni

nominali, scostamenti dalle suddette condizioni possono

comportare variazioni fino al 10%.

Si possono riscontrare piccole differenze tra i valori di misura delle

fasi tollerabili fino a differenze del 9% (ref. IEC 34-1).

1.4 MESSA IN FUNZIONE

Alla messa in funzione dell'unità:

• Controllare la pressione o depressione di esercizio; è

opportuno prevedere l'impiego di adeguato manometro o

vuotometro.

• Controllare la taratura della valvola di sicurezza.

• Misurare l'assorbimento del motore e verificare rispetto al

valore di targa (ref. par. 1.3.2.1).

• Tarare il salvamotore di conseguenza.

• Dopo un'ora di funzionamento, controllare che la corrente

assorbita non superi i valori ammessi.

1.5 REGOLAZIONE

I compressori - aspiratori ‘SCL K’ si auto regolano sul valore di

pressione differenziale richiesto all'utilizzo.

A pressioni differenziali crescenti corrispondono valori maggiori di

potenza assorbita ed incremento di temperatura, fino a

raggiungere condizioni di crisi per la macchina e/o il motore nel

caso di supero dei valori di pressione massimi consentiti.

Le perdite di carico delle condotte sono frequentemente

sottovalutate ma fattori determinanti per la pressione differenziale

di esercizio.

La regolazione della pressione differenziale di esercizio può

essere ottenuta, se non eliminando ostruzioni e strozzamenti,

parzializzando la portata.

Per diminuire la portata non strozzare l'aspirazione o la mandata

ma montare una valvola in derivazione.

1.6 MANUTENZIONE

Durante l'esercizio, ogni 10/15 gg., pulire la cartuccia del filtro.

In ambiente molto polveroso sostituirla con frequenza.

La cartuccia sporca determina forte resistenza in aspirazione in

conseguenza aumentano: il differenziale di pressione, la potenza

assorbita, la temperatura di esercizio.

Controllare che il differenziale di pressione non subisca modifiche

nel tempo.

E' importante che le unità in esercizio vengano periodicamente

sottoposte, da parte di personale qualificato, ad ispezioni al fine di

evitare guasti che possano direttamente o indirettamente

provocare danni.

Variazioni delle normali condizioni di lavoro (incrementi di potenza

assorbita, rumorosità anomala, vibrazioni) sono indizi di un non

corretto funzionamento.

Vedere il paragrafo 5 PROBLEMI DI FUNZIONAMENTO per

intervenire e/o prevenire possibili rotture o guasti.

Nelle normali condizioni di esercizio (valori riportati in DATI

CARATTERISTICI - pag. 3/4) i cuscinetti della macchina devono

essere sostituiti, da parte del personale qualificato, dopo max.

25.000 ore di esercizio o al più tardi dopo 4 anni.

In caso di problemi richiedere la nostra assistenza o quella del ns.

rivenditore.

Le riparazioni eseguite da terzi non sono garantite.

Rimuovere periodicamente eventuali depositi dalle superfici

esterne che possono impedire il corretto scambio di calore.

Impegni, accordi o rapporti giuridici sono regolati dal

contratto di vendita corrispondente. I suddetti non sono in

alcun modo limitati dal contenuto del presente manuale.

La qualità dei materiali e delle lavorazioni è garantita come da

condizioni generali di vendita.

La garanzia decade per: danni subiti durante il trasporto; per

cattiva conservazione; inconvenienti da errato montaggio;

imperizia d'uso; superamento dei limiti di prestazione;

eccessive sollecitazioni meccaniche e/o elettriche.

Conservare l'imballo per eventuali impieghi futuri

I - 7/49