094294_k_de_nivstue_s haacon hebetechnik gmbh – Telefon +49 (0) 9375 - 84-0 .Fax +49 (0) 9375 - 8466 3

1. BENUTZERGRUPPEN

Aufgaben Qualifikation

Bediener Anbau, Abbau,

Bedienung,

Sichtprüfung

Einweisung anhand der Be-

dienungsanleitung; Befähigte

Person

Fachper-

sonal

Reparatur, Wartung Mechaniker

Prüfungen Befähigte Person nach TRBS-

1203 (Sachkundiger)

2. SICHERHEITSHINWEISE

Bestimmungsgemäßer Einsatz

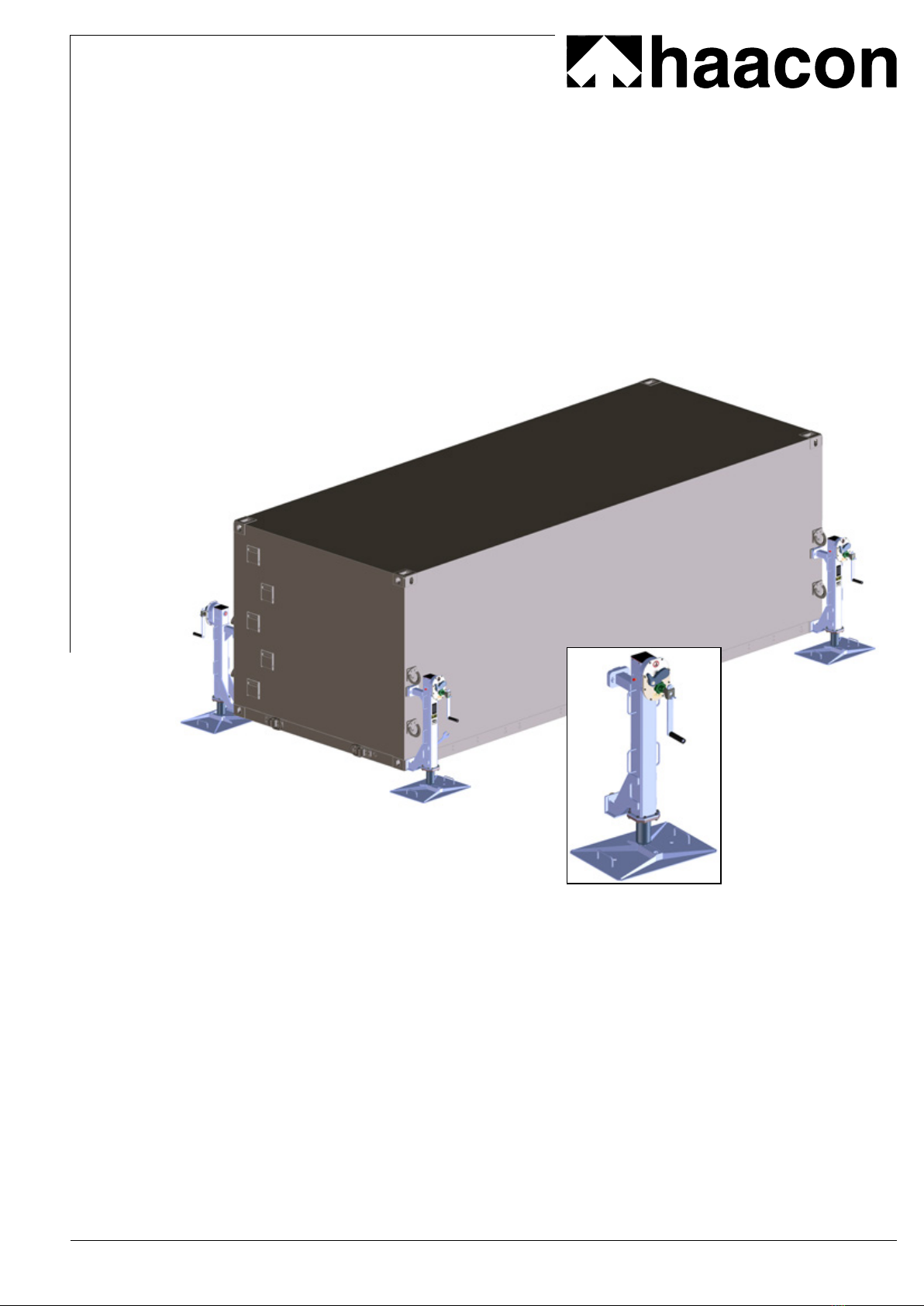

Die handbetriebenen Spindelwinden in verschiedenen Varia-

tionen ermöglichen ergonomisches Anpassen und Abstützen,

milimetergenaues Verschieben und Nivellieren etc.

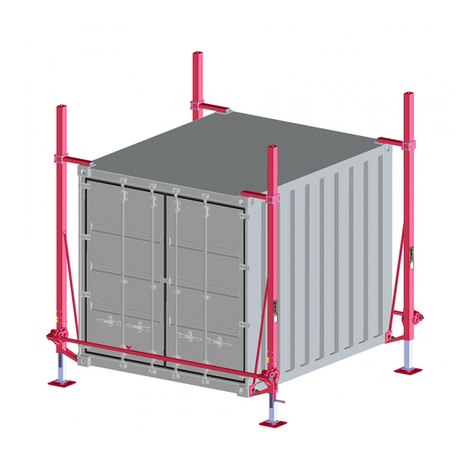

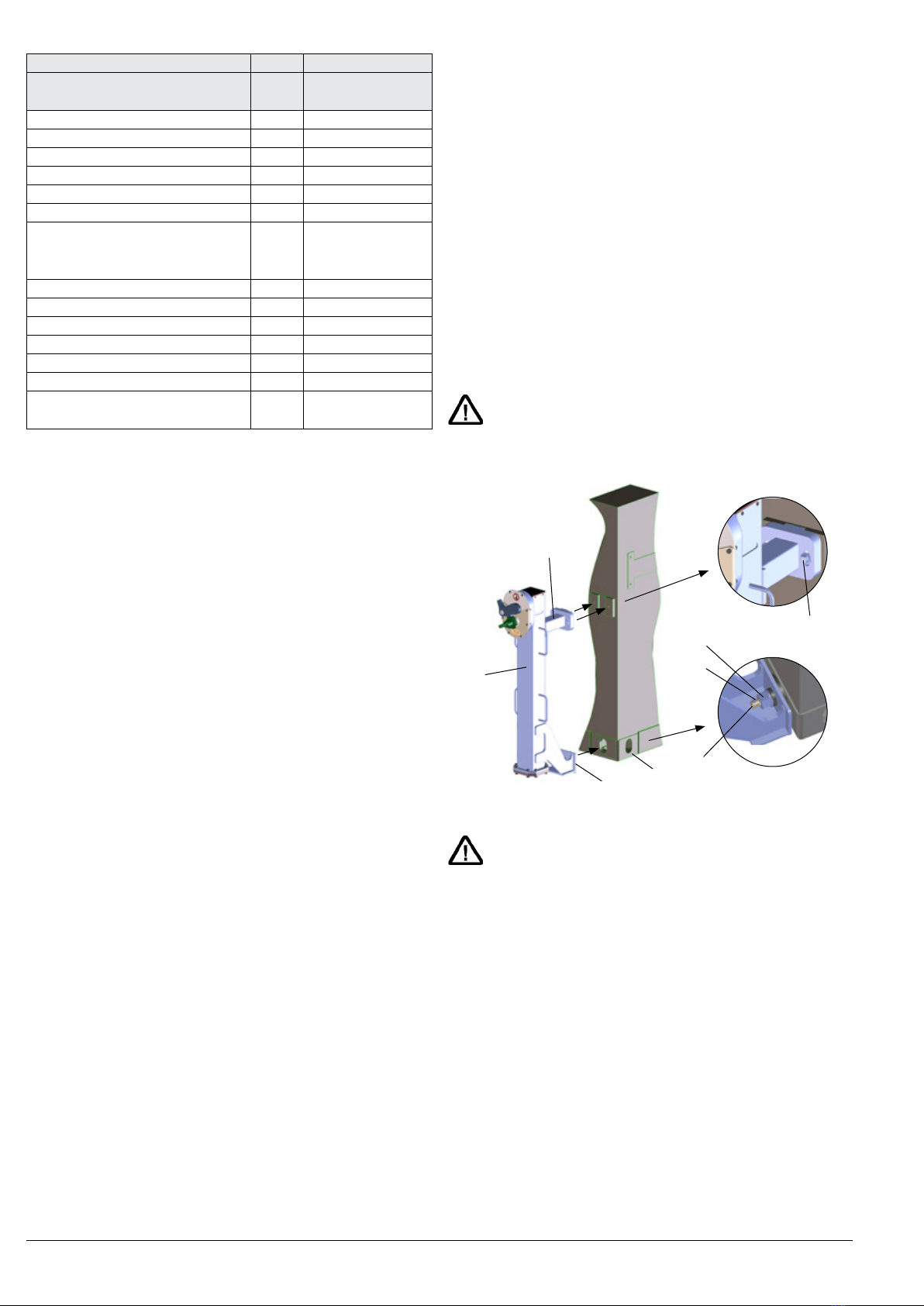

– Bestimmungsgemäßer Anbau an Containern nach ISO 668

mit Eckbeschlägen nach ISO 1161.

Bei abweichender Anbindung Zeichnung im Anhang beachten!

– Gerät nach den Angaben dieser Betriebsanleitung betreiben.

– Nur bestimmungsgemäß verwenden (–> 4. Allgemeines).

– Beim Heben und Senken von frei beweglichen Lasten, Gerät

nur auf Druck belasten.

– Nur in technisch einwandfreiem Zustand benutzen.

– Nur durch eingewiesenes Personal bedienen.

Sicherheitsbewusstes Arbeiten

– Erst Betriebsanleitung lesen.

– Immer sicherheits- und gefahrenbewusst arbeiten.

– Hubgerät und Last während aller Bewegungen beobachten.

– Schäden und Mängel sofort dem Verantwortlichen melden.

– Gerät erst reparieren, dann weiterarbeiten!

– Last in gehobenem Zustand nicht unbeaufsichtigt lassen.

– Gerät schlag- und stoßfrei transportieren, gegen Umfallen

sichern.

Nicht erlaubt sind:

– Überlast (–> techn. Daten, Typen-/ Traglastschild)

– Maschineller Antrieb.

– Stöße, Schläge.

– das Befördern von Personen.

– der Aufenthalt in oder auf der angehobenen Last, wenn sie

mehr als 400 mm vom Boden angehoben ist.

Ausnahme: Verwendung einer zusätzlichen Sicherheitsein-

richtung!

– der Aufenthalt unter der angehobenen Last, ohne zusätzliche

Sicherheitseinrichtung.

– Die zulässige Schräglage zu überschreiten

(–> 3. Technische Daten).

Außerdem ist darauf zu achten, dass bei Ausnutzung der Maxi-

mallast der Schwerpunkt der zu hebenden Last möglichst mittig

zwischen den Stützen liegen muss.

Verwendungsausschluss

– Nicht geeignet für Dauerbetrieb und Vibrationsbelastung.

– Nicht zugelassen in explosionsgefährdeten Bereichen.

– Nicht geeignet in aggressiver Umgebung.

– Nicht geeignet zum Heben gefährlicher Lasten.

– Nicht geeignet zum Heben von flüssigen Lasten.

Organisatorische Maßnahmen

– Sicherstellen, dass diese Betriebsanleitung immer verfügbar ist.

– Sicherstellen, dass nur ausreichend qualifiziertes und autori-

siertes Personal das Gerät bedient, wartet und repariert.

– Sicherstellen, dass dieses Personal regelmäßig in allen

zutreffenden Fragen von Arbeitssicherheit und Umweltschutz

unterwiesen wird, sowie die Betriebsanleitung und insbeson-

dere die darin enthaltenen Sicherheitshinweise kennt.

– Sicherstellen, dass

alle an der Nivelliervorrichtung angebrach-

ten Sicherheits- und Warnhinweise nicht entfernt werden und

leserlich bleiben.

– Regelmäßig die Funktionstüchtigkeit überprüfen.

– In regelmäßigen Abständen prüfen, ob sicherheits- und ge-

fahrenbewusst gearbeitet wird.

– Sauber, trocken und geschützt lagern.

– Verwendung nur bei ordentlichen Lichtverhältnissen!

Montage, Wartung und Reparatur

– Nur durch Fachpersonal!

– Für Reparaturen sind nur Original-Ersatzteile zu verwenden.

– Sicherheitsrelevante Teile nicht umbauen oder ändern, dies

gilt auch für Schweißarbeiten an tragenden Teilen.

– Zusätzliche Anbauten dürfen die Sicherheit nicht beeinträchtigen.

– Alle geplanten Veränderungen müssen von der Fa. haacon

hebetechnik gmbh schriftlich genehmigt werden.

– Die in der Betriebsanleitung vorgeschriebenen Instandhal-

tungsarbeiten (Reinigen, Schmieren, Wartung, Inspektion,

usw.) sind fristgerecht durchzuführen.

Weitere Vorschriften, die zu beachten sind

– Betriebssicherheitsverordnung (BetrSichV).

– Länderspezifische Vorschriften.

– Unfallverhütungsvorschrift (DGUV-V 54).

– Hinweis- / Typschilder

Inhaltsverzeichnis

1. Benutzerguppen ............................................................3

2. Sicherheitshinweise........................................................3

3. Technische Daten...........................................................4

4. Allgemeines ...................................................................4

5. Lieferumfang .................................................................4

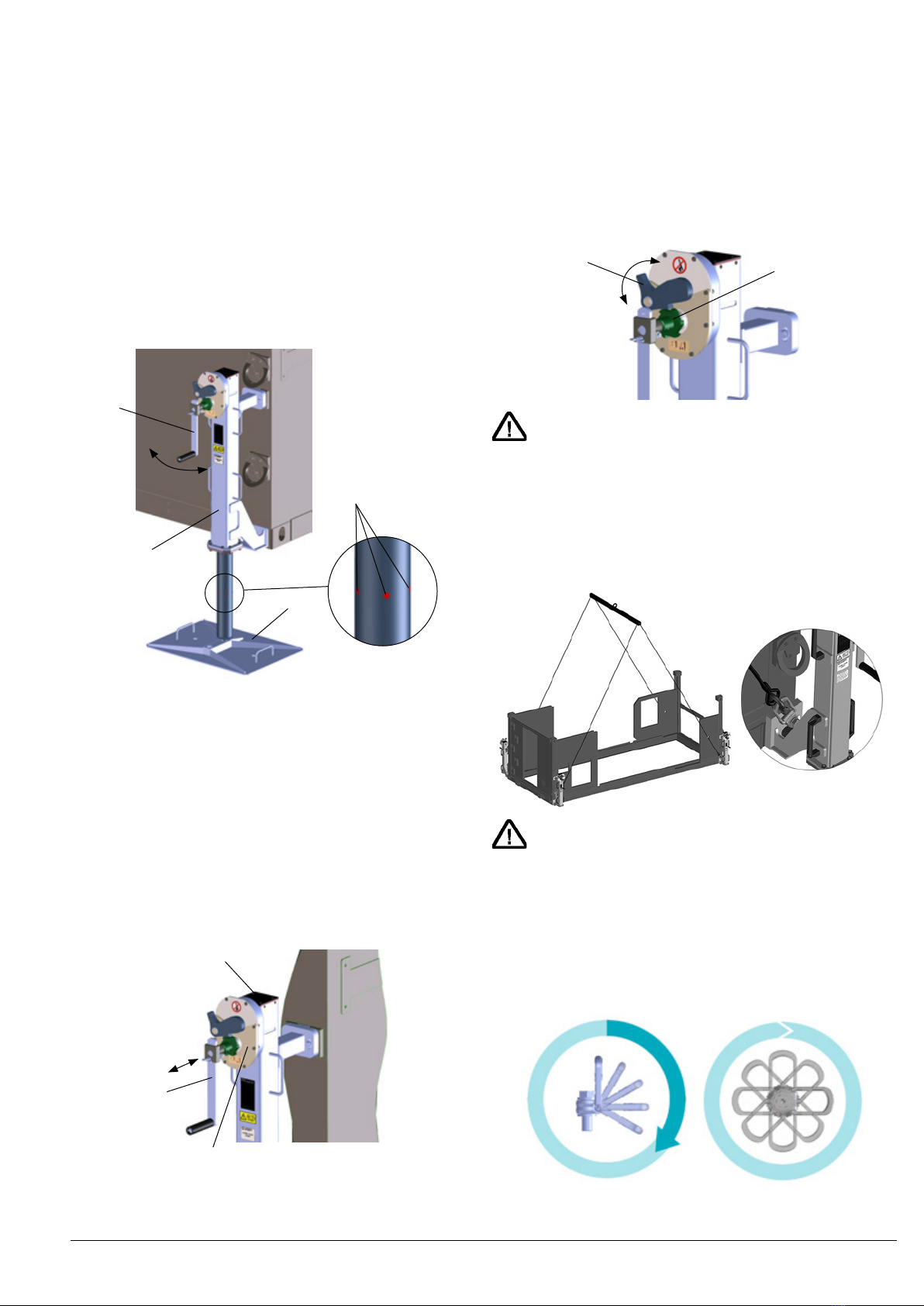

6. Aufbau / Funktion ...........................................................4

7. Anbau............................................................................4

8. Bedienung.....................................................................5

9. Nutzung der Lastböcke...................................................5

10. Prüfung........................................................................6

11. Wartungsempfehlung ....................................................6

12. Abbau, Entsorgung .......................................................6

13. Ersatzteile ....................................................................6