11

Lesen und verstehen Sie die

komplette Gebrauchsanleitung bevor

Sie mit Montage oder Betrieb der

Maschine beginnen.

Bewahren Sie die

Bedienungsanleitung, geschützt vor

Schmutz und Feuchtigkeit, bei der

Maschine auf, und geben Sie sie an

einen neuen Eigentümer weiter.

An der Maschine dürfen keine

Veränderungen, An- und Umbauten

vorgenommen werden.

Überprüfen Sie täglich vor dem

Einschalten der Maschine die

einwandfreie Funktion und das

Vorhandensein der erforderlichen

Schutzeinrichtungen.

Festgestellte Mängel an der Maschine

oder den Sicherheitseinrichtungen

sind zu melden und von den

beauftragten Personen zu beheben.

Nehmen Sie die Maschine in solchen

Fällen nicht in Betrieb, sichern Sie die

Maschine gegen Einschalten durch

Ziehen des Netzsteckers.

Zum Schutz von langem Kopfhaar

Mütze oder Haarnetz aufsetzen.

Enganliegende Kleidung tragen,

Schmuck, Ringe und Armbanduhren

ablegen.

Tragen Sie Schutzschuhe, keinesfalls

Freizeitschuhe oder Sandalen.

Verwenden Sie die durch Vorschriften

geforderte persönliche

Schutzausrüstung.

Beim Arbeiten an der Maschine keine

Handschuhetragen.

Entfernen Sie eingeklemmte

Werkstücke nur bei

Maschinenstillstand.

Die Maschine so aufstellen, dass

genügend Platz zum Bedienen und

zum Führen der Werkstücke gegeben

ist.

Sorgen Sie für gute Beleuchtung.

Achten Sie darauf, dass die Maschine

standsicher auf festem und ebenem

Grund steht.

Beachten Sie dass die elektrische

Zuleitung nicht den Arbeitsablauf

behindert und nicht zur Stolperstelle

wird.

Den Arbeitsplatz frei von

behindernden Werkstücken, etc.

halten.

Niemals in die laufende Maschine

greifen.

Seien Sie aufmerksam und

konzentriert. Gehen Sie mit Vernunft

an die Arbeit.

Arbeiten Sie niemals unter dem

Einfluss von Rauschmitteln wie

Alkohol und Drogen an der Maschine.

Beachten Sie, dass auch

Medikamente Einfluss auf Ihr

Verhalten nehmen können.

Halten Sie Unbeteiligte, insbesondere

Kinder vom Gefahrenbereich fern.

Die laufende Maschine nie

unbeaufsichtigt lassen.

Vor dem Verlassen des Arbeitsplatzes

die Maschine ausschalten.

Benützen Sie die Maschine nicht in

der Nähe von brennbaren

Flüssigkeiten oder Gasen.

Beachten Sie die Brandmelde- und

Brandbekämpfungsmöglichkeiten z.B.

Standort und Bedienung von

Feuerlöschern.

Benützen Sie die Maschine nicht in

feuchter Umgebung und setzen Sie sie

nicht dem Regen aus.

Achten Sie stets darauf, dass keine zu

große Staubkonzentration entsteht –

verwenden Sie stets eine geeignete

Absauganlage

Holzstaub ist explosiv und kann

gesundheitsschädigend sein.

Insbesondere tropische Hölzer und

harte Hölzer wie Buche und Eiche sind

als krebserregend eingestuft.

Vor der Bearbeitung Nägel und andere

Fremdkörper aus dem Werkstück

entfernen.

Die Maschine nie bei entfernten

Schutzeinrichtungen in Betrieb

nehmen – große Verletzungsgefahr!

Fassen Sie beim Führen und

Abnehmen eines Werkstücks niemals

mit den Händen in die laufende

Maschine.

Verwenden Sie eine Zuführhilfe

(Schiebeholz), wenn Sie kleinere

Werkstücke in die Maschine schieben

wollen. Die Werkstücke müssen

jedoch mindestens 230mm lang sein.

Bearbeiten Sie nur ein Werkstück, das

sicher auf dem Tisch aufliegt.

Angaben über die min. und max.

Werkstückabmessungen müssen

eingehalten werden

Niemals mehr als zwei Werkstücke

gleichzeitig bearbeiten.

Nicht auf der Maschine stehen.

Arbeiten an der elektrischen

Ausrüstung der Maschine dürfen nur

durch eine Elektrofachkraft

vorgenommen werden.

Tauschen Sie ein beschädigtes

Netzkabel sofort aus.

Schadhaftes Schleifpapier sofort

ersetzen.

Umrüst-, Einstell- und

Reinigungsarbeiten nur im

Maschinenstillstand und bei

gezogenem Netzstecker vornehmen

3.3 Restrisiken

Auch bei vorschriftsmäßiger

Benutzung der Maschine bestehen die

nachfolgend aufgeführten Restrisiken.

Verletzungsgefahr durch die sich

drehend Schleiftrommel.

Einzugsgefahr durch automatischen

Vorschub.

Quetschgefahr durch automatischen

Werkstück Ausschub.

Gefährdung durch wegfliegende

Werkstückteile.

Gefährdung durch Lärm und Staub.

Unbedingt persönliche

Schutzausrüstungen wie Augen-,

Gehör- und Staubschutz tragen.

Eine geeignete Absauganlage

einsetzen!

Gefährdung durch schadhaftes

Schleifband.

Gefährdung durch Strom, bei nicht

ordnungsgemäßer Verkabelung.

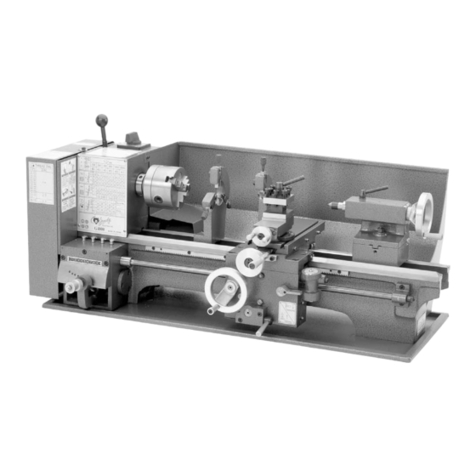

4. Maschinenspezifikation

4.1 Technische Daten

DDS-225:

2 Schleifzylinder (DxL) 152x635mm

Drehzahl 1400 U/min

Schleifgeschwindigkeit 11,1 m/sec

Schleifband Breite 75 oder 100mm

Vorschubgeschwindigkeit

2 oder 3 m/min

Vorschubmotor 0,18kW(0,25PS) S1

Absauganschluss Durchm. 2x100mm

Absaugvolumenstrom

bei 20 m/sec 2 x 560m3/h

Maschinenabmessungen

(LxBxH) 1090x1120x1090mm

Maschinengewicht 332 kg

Netzanschluss 400V ~3/PE 50Hz

Abgabeleistung 3,7 kW (5 PS) S1

Aufnahmeleistung 5,5 kW S6-40%