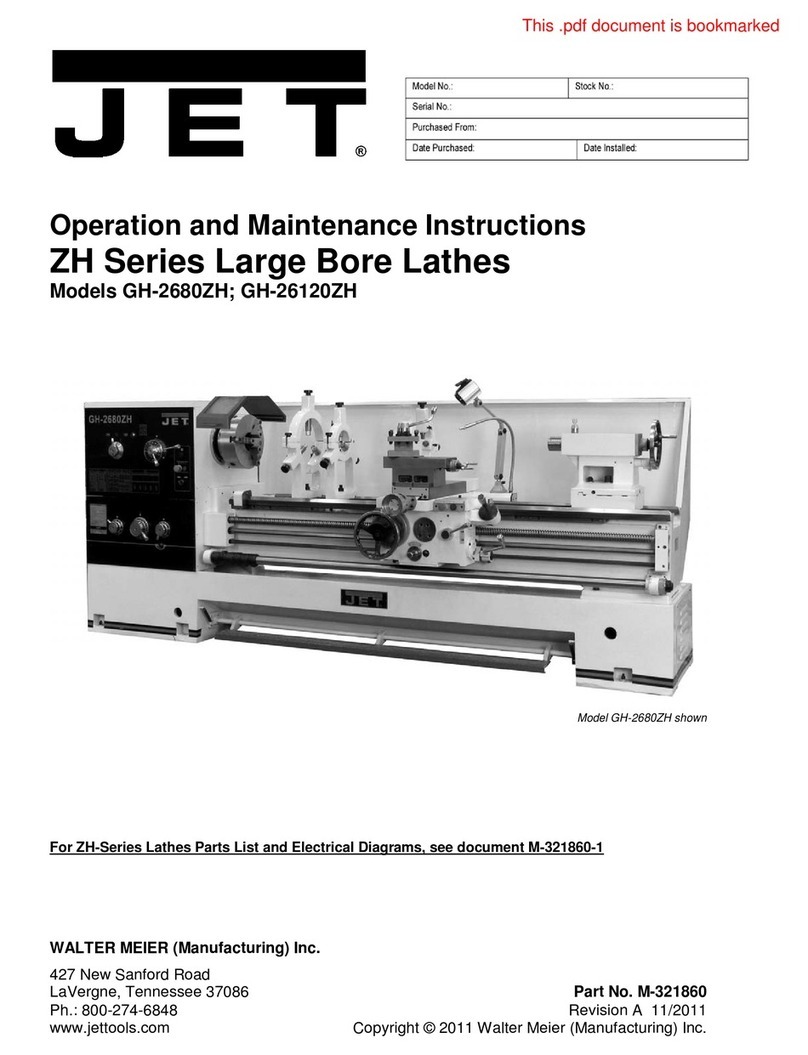

10

Beim Arbeiten an der Maschine

müssen alle Sicherheitseinrichtungen

und Abdeckungen vorhanden sein

Neben den in der

Gebrauchsanleitung enthaltenen

Sicherheitshinweisen und den

besonderen Vorschriften Ihres

Landes sind die für den Betrieb von

Metallbearbeitungsmaschinen

allgemein anerkannten

fachtechnischen Regeln zu beachten.

Jeder darüber hinaus gehende

Gebrauch gilt als nicht

bestimmungsgemäß und für daraus

resultierende Schäden haftet der

Hersteller nicht. Das Risiko trägt

allein der Benutzer.

3.2 Allgemeine

Sicherheitshinweise

Metallbearbeitungsmaschinen

können bei unsachgemäßem

Gebrauch gefährlich sein. Deshalb

ist zum sicheren Betreiben die

Beachtung der zutreffenden

Unfallverhütungs- Vorschriften und

der nachfolgenden Hinweise

erforderlich.

Lesen und verstehen Sie die

komplette Gebrauchsanleitung bevor

Sie mit Montage oder Betrieb der

Maschine beginnen.

Bewahren Sie die

Bedienungsanleitung, geschützt vor

Schmutz und Feuchtigkeit, bei der

Maschine auf, und geben Sie sie an

einen neuen Eigentümer weiter.

An der Maschine dürfen keine

Veränderungen, An- und Umbauten

vorgenommen werden.

Überprüfen Sie täglich vor dem

Einschalten der Maschine die

einwandfreie Funktion und das

Vorhandensein der erforderlichen

Schutzeinrichtungen.

Festgestellte Mängel an der

Maschine oder den

Sicherheitseinrichtungen sind zu

melden und von den beauftragten

Personen zu beheben.

Nehmen Sie die Maschine in solchen

Fällen nicht in Betrieb, sichern Sie

die Maschine gegen Einschalten

durch Ziehen des Netzsteckers.

Zum Schutz von langem Kopfhaar

Mütze oder Haarnetz aufsetzen.

Enganliegende Kleidung tragen,

Schmuck, Ringe und Armbanduhren

ablegen.

Tragen Sie Schutzschuhe, keinesfalls

Freizeitschuhe oder Sandalen.

Verwenden Sie die durch

Vorschriften geforderte persönliche

Schutzausrüstung

-Augenschutz

-Gehörschutz.

Beim Arbeiten an der Maschine

keine Handschuhe tragen.

Die Maschine so aufstellen, dass

genügend Platz zum Bedienen und

zum Führen der Werkstücke

gegeben ist.

Sorgen Sie für gute Beleuchtung.

Die Aufstellung der Maschine sollte

in geschlossenen Räumen erfolgen.

Die Aufstellfläche muss ausreichend

eben und belastungsfähig sein.

Beachten Sie dass die elektrische

Zuleitung nicht den Arbeitsablauf

behindert und nicht zur Stolperstelle

wird.

Den Arbeitsplatz frei von

behindernden Werkstücken, etc.

halten.

Seien Sie aufmerksam und

konzentriert. Gehen Sie mit Vernunft

an die Arbeit.

Achten Sie auf ergonomische

Körperhaltung.

Sorgen Sie für sicheren Stand und

halten Sie jederzeit das

Gleichgewicht.

Arbeiten Sie niemals unter dem

Einfluss von Rauschmitteln wie

Alkohol und Drogen an der

Maschine. Beachten Sie, dass auch

Medikamente Einfluss auf Ihr

Verhalten nehmen können.

Niemals in die laufende Maschine

greifen.

Die laufende Maschine nie

unbeaufsichtigt lassen.

Vor dem Verlassen des

Arbeitsplatzes die Maschine

ausschalten.

Halten Sie Unbeteiligte,

insbesondere Kinder vom

Gefahrenbereich fern.

Benützen Sie die Maschine nicht in

der Nähe von brennbaren

Flüssigkeiten oder Gasen.

Beachten Sie die Brandmelde- und

Brandbekämpfungsmöglichkeiten

z.B. Standort und Bedienung von

Feuerlöschern.

Benützen Sie die Maschine nicht in

feuchter Umgebung und setzen Sie

sie nicht dem Regen aus.

Nur mit gut geschärften Werkzeugen

arbeiten.

Arbeiten Sie nie bei geöffnetem

Bohrfutterschutz oder Riemenschutz.

Entfernen Sie vor dem Start den

Bohrfutterschlüssel und andere

Werkzeuge.

Angaben über die min. und max.

Werkstückabmessungen müssen

eingehalten werden.

Späne und Werkstückteile nur bei

stehender Maschine entfernen.

Nicht auf der Maschine stehen.

Arbeiten an der elektrischen

Ausrüstung der Maschine dürfen nur

durch eine Elektrofachkraft

vorgenommen werden.

Tauschen Sie ein beschädigtes

Netzkabel sofort aus.

Halten Sie mit ihren Fingern

ausreichend Abstand zum

rotierenden Werkzeug und Spänen.

Kontrollieren Sie vor der Bearbeitung

ob das Werkstück sicher

eingespannt ist.

Den Spannbereich der Drehfutter

nicht überschreiten.

Falls die Werkstücklänge den

Spanndurchmesser 3-mal übersteigt

muss mit dem Reitstock oder

Stehlünette gegengelagert werden.

Vermeiden Sie kleine

Spanndurchmesser bei großen

Drehdurchmessern.

Vermeiden Sie kurze

Einspannlängen.

Das Werkstück soll satt anliegen

Die Drehzahlbegrenzung des

Spannmittels darf nicht überschritten

werden.

Gewindebohren, Gewindeschneiden

und das Zerspanen unwuchtiger

Werkstücke nur bei niederer

Drehzahl vornehmen.

Das über den Spindelstock

herausragende Stangenmaterial ist

über die gesamte Länge mit einem

festen Schutz zu umgeben.

Hohe Verletzungsgefahr!

Lange Werkstücke mit Stehlünette

abstützen. Ein langes und dünnes

Werkstück kann sich bei schneller

Rotation plötzlich verbiegen.