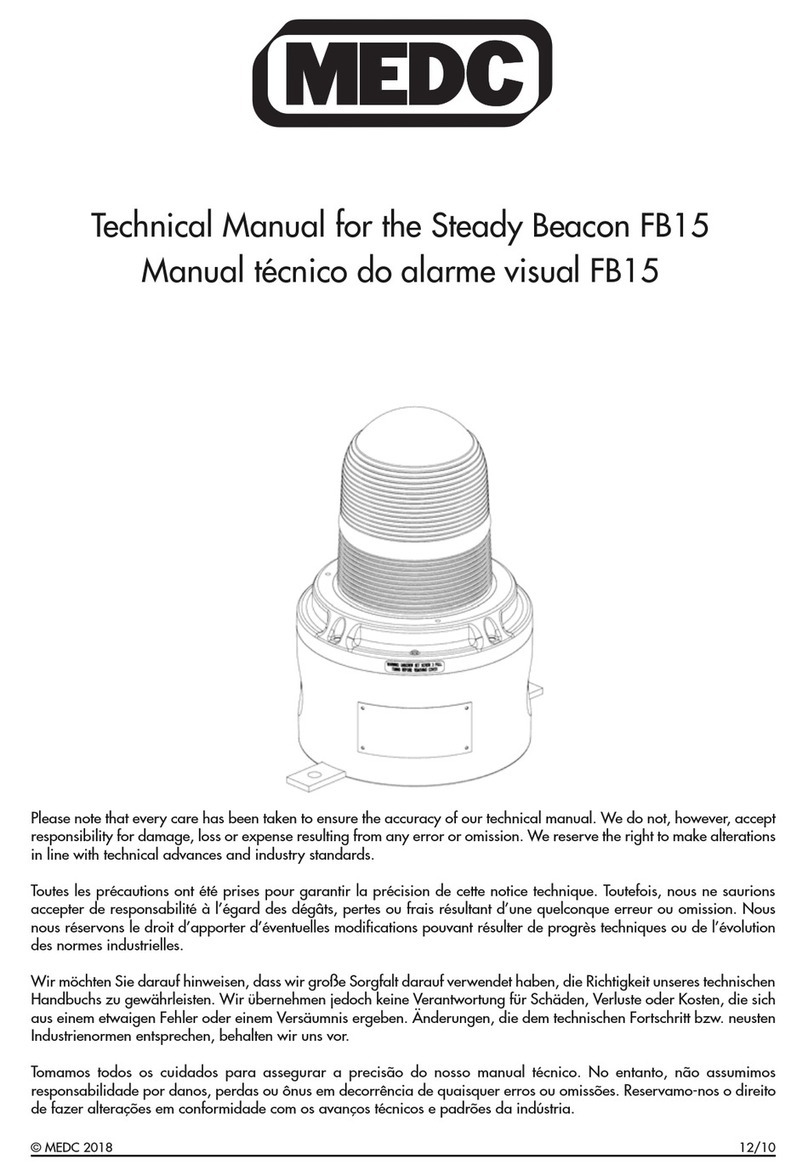

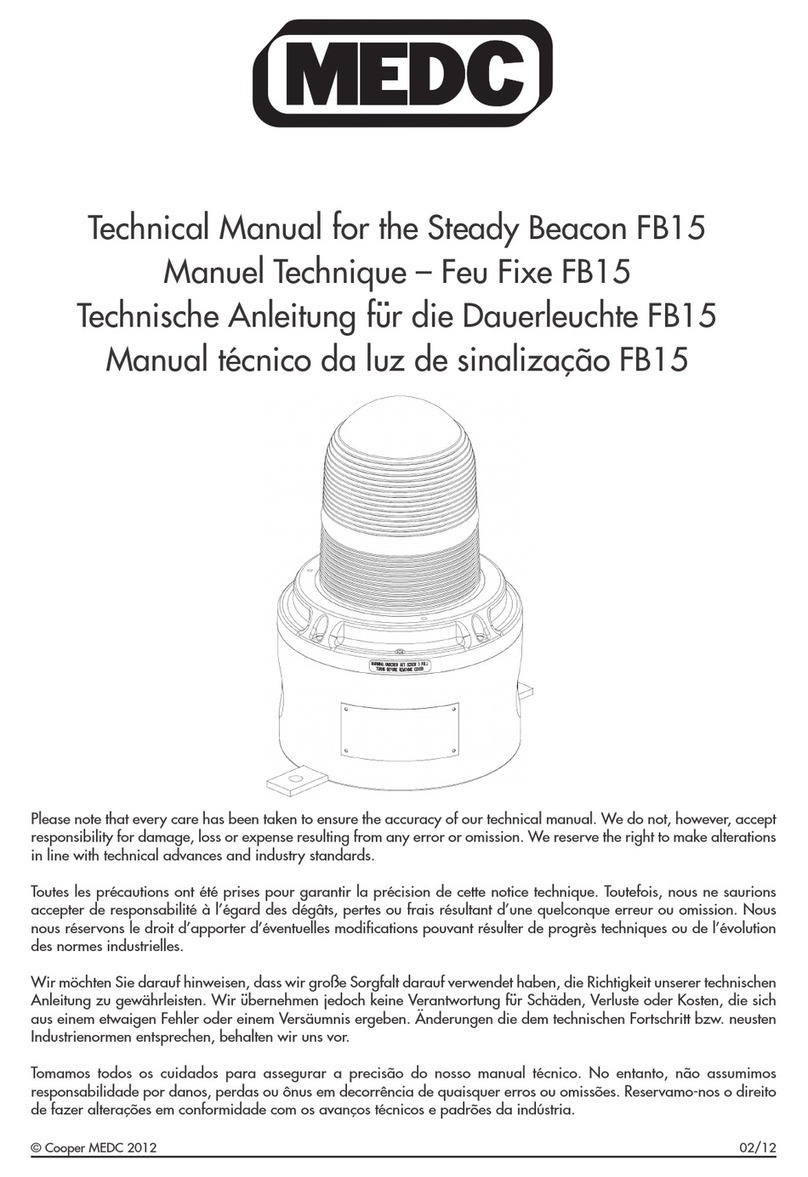

1.0 INTRODUCTION

Ces balises certifiées ont été conçues pour être utilisées dans des atmosphères potentiellement explosives et

des conditions environnementales sévères. Les boîtiers sont adaptés à une utilisation off-shore ou on-shore, où

un poids léger et une résistance à la corrosion sont nécessaires.

Le boîtier est entièrement fabriqué en polyester renforcé de fibres de verre résistant aux UV. L'intégration de vis

et d'un support en acier inoxydable garantit un produit entièrement anticorrosion.

Les unités peuvent être peintes en fonction des spécifications du client et fournies avec des étiquettes

d'identification.

2.0 MESSAGES ET AVERTISSEMENTS GÉNÉRAUX DE SÉCURITÉ

Suivre toutes les instructions et messages de sécurité contenus dans ce manuel pour permettre l'installation

sécurisée de l'appareil. L'appareil doit être exclusivement installé et entretenu par du personnel/des

installateurs sur site proprement formés.

i. Pour réduire le risque d'incendie dans des atmosphères dangereuses et de décharges, ne pas mettre

l'appareil sous tension avant d'avoir terminer l'installation et avant de l'avoir parfaitement scellé et

sécurisé.

ii. Pour réduire le risque d'incendie dans des atmosphères dangereuses et de décharges, maintenir

l'appareil totalement fermé lors de la mise sous tension du circuit.

iii. Avant de retirer le couvercle pour toute opération d'installation ou d'entretien, s'assurer que

l'alimentation de l'appareil est isolée.

iv. Une fois l'installation terminée, tester l'appareil pour s'assurer de son bon fonctionnement.

v. Une fois l'installation terminée, s'assurer qu'une copie de ce manuel est mise à la disposition de tous les

opérateurs.

vi. Lors de l'installation de l'appareil, se rapporter aux exigences de sélection, d'installation et de

fonctionnement : aux Réglementations de câblage de l'IEE et au code national d'électricité américain

(NEC) pour l'Amérique du Nord, par exemple. Des exigences nationales et/ou locales

supplémentaires peuvent également s'appliquer.

vii. Les terminaisons de câble doivent être conformes aux exigences spécifiques de l'application requise.

MEDC recommande que tous les câbles et conducteurs soient correctement identifiés. Merci de se

rapporter au schéma de câblage fourni dans ce manuel (ou au schéma spécifique fourni avec l'unité).

viii. S'assurer de n'utiliser que les presses étoupes spécifiées ou certifiées, et du bon revêtement

et mise à la terre de l'assemblage.

ix. S'assurer de n'utiliser que les bouchons obturateurs spécifiés ou certifiés pour obturer les entrée de

presses étoupes non utilisées, et que les normes NEMA/de protection IP de l'unité sont maintenues.

x. MEDC recommande l'utilisation d'une pâte d'étanchéité telle que HYLOMAR PL32 sur tous les

filetages des presses étoupes et des bouchons obturateurs, afin de maintenir les normes de

protection IP de l'unité.

xi. La borne de masse interne, si l'unité en est équipée, doit être utilisée pour la mise à la terre de

l'équipement, et la borne externe, si disponible, constitue une fixation supplémentaire à la borne de

terre lorsque les normes ou autoritées locales permettent ou exigent une telle connexion.

xii. MEDC recommande l'utilisation d'éléments de fixation en acier inoxydable lors de l'installation de

l'appareil. S'assurer que tous les écrous, les boulons et les fixations sont sécurisés.

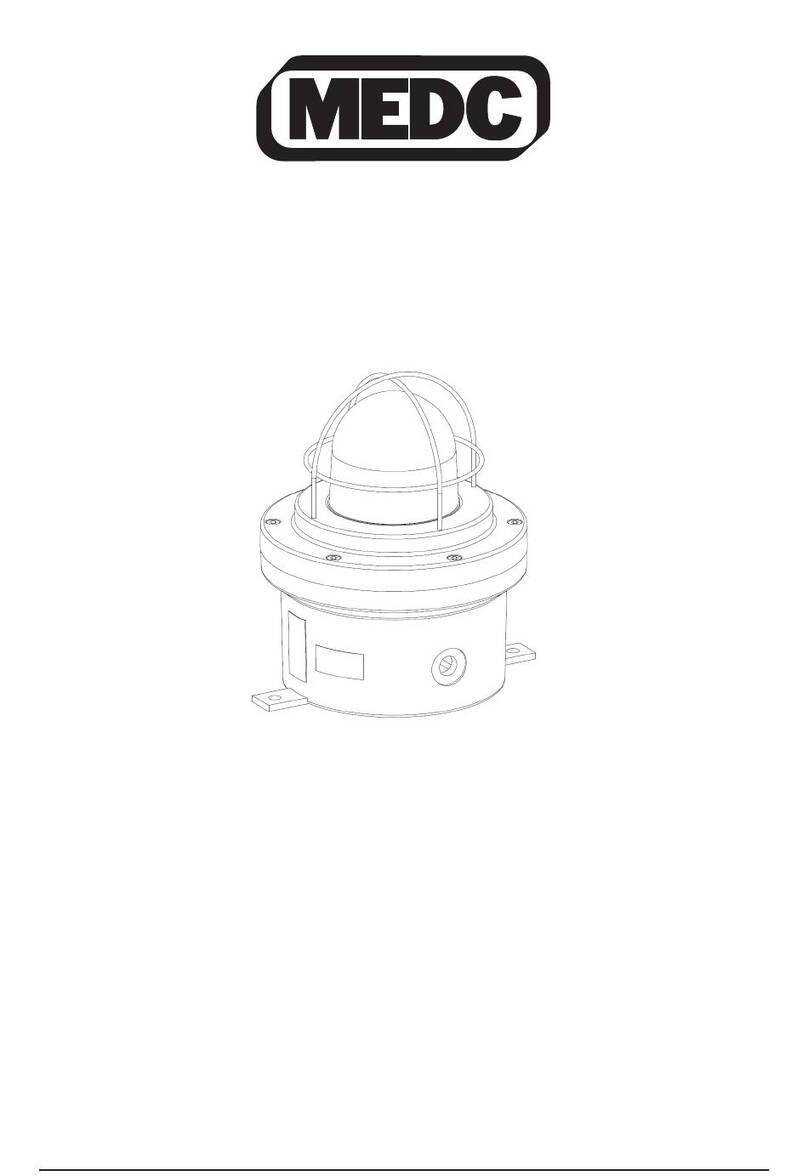

3.0 INSTALLATION

Généralités

L'appareil peut soit être monté directement à l'aide des burins de coupe moulés à l'arrière du boîtier (standard),

ou une sangle disponible en option peut être fixée à la base de l'appareil, offrant une position optionnelle de

montage lorsque le montage direct est jugé inapproprié.

Les 2 burins de coupe à la base du boîtier sont conçus pour accueillir une vis ou un boulon M5.

REMARQUE : dans le cas d'un montage direct, se rapporter à la formule suivante pour déterminer la longueur

requise de la vis de fixation : Longueur de vis = Épaisseur de la surface de montage + 10 mm

Les 2 trous de montage de Ø8,5 mm sur la sangle en option sont conçus pour accueillir une vis ou un boulon M8.

Français