Installation / Operation 4

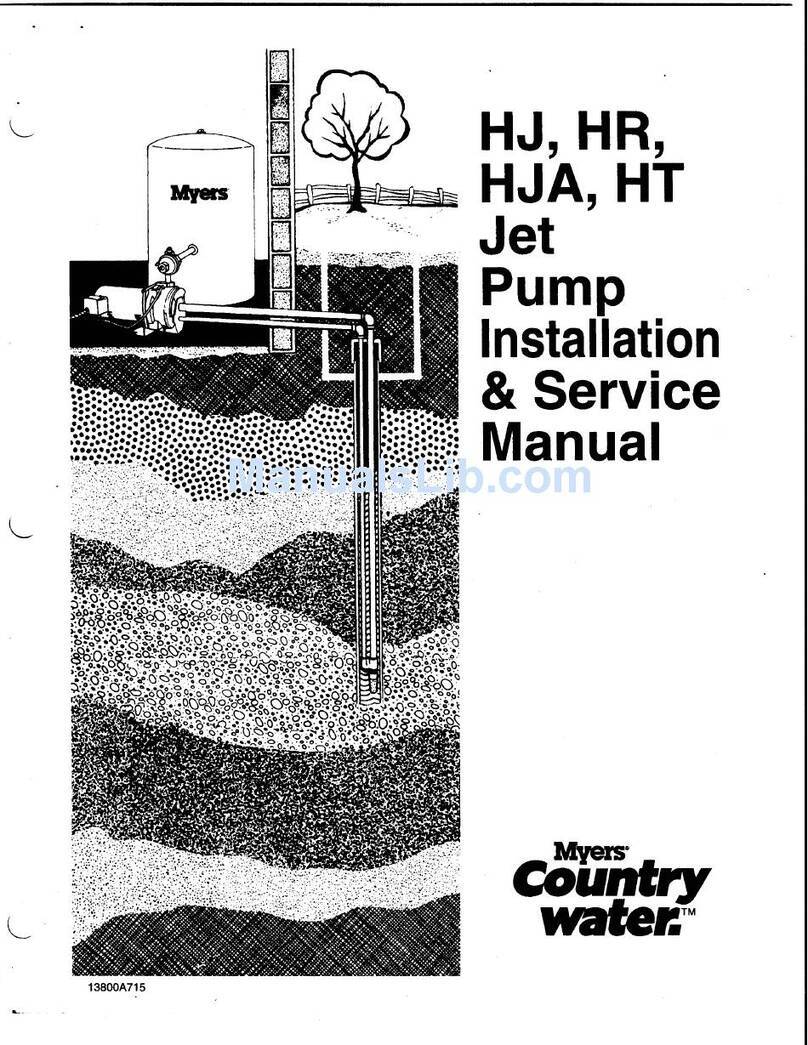

Piping

Piping must not be smaller than pump discharge.

The rate of flow in the discharge pipe must keep any solids

present in suspension in the fluid. To meet minimum flow

requirements of 2 feet per second (61 cm/sec) in discharge

line, size pipe as follows:

Use a 2" (51 mm) minimum check valve in pump dis-

charge to prevent backflow of liquid into sump basin. The

check valve should be a free flow valve that will easily

pass solids. Be sure check valve installation complies with

local codes.

NOTE: For best performance of check valve when han-

dling solids, do not install it with discharge more than 45°

above the horizontal. Do not install check valve in a verti-

cal position as solids may settle in valve and prevent open-

ing on startup.

Drill a 3/16" (5 mm) hole in discharge pipe about 1 to 2"

(25-50 mm) above pump discharge connection (but below

check valve) to prevent airlocking the pump.

ELECTRICAL

Risk of electrical shock and fire. Be sure that

power supply information (Voltage/Hertz/Phase) on pump

motor nameplate matches incoming power supply exactly.

Install pump according to all electrical codes that apply.

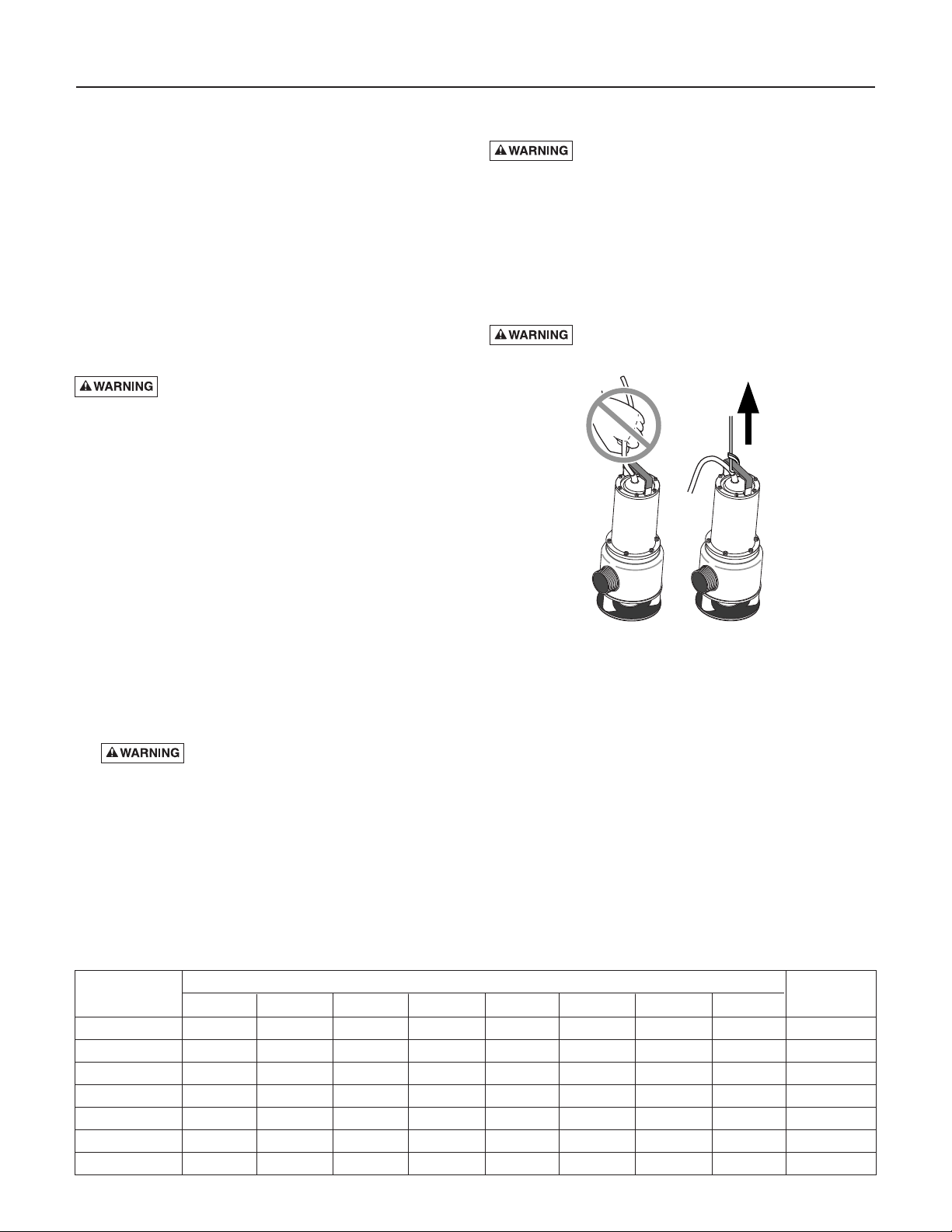

Hazardous voltage. Can shock, burn, or

cause death. When installing, operating, or servicing this

pump, follow safety instructions below.

1. DO NOT splice the power cord, submerge electrical

cord plug, or use extension cords.

2. DO NOT handle or service pump while it is connect-

ed to power supply.

3. DO NOT operate pump unless it is properly grounded.

Wire 3-phase pump directly into grounded terminal

block in automatic float or pump controller box. Power

cord on single-phase units is a 3-wire conductor with

3-prong grounding-type plug. Do not modify cord or

plug. When using with plug-in receptacle, plug pump

into a 3-wire, grounded, grounding-type receptacle

only. Connect pump according to all applicable codes.

For automatic operation, plug or wire pump into an auto-

matic float switch or pump controller. For continuous

operation, plug directly into an electrical outlet or wire

directly into switch box. Connect pump to its own individ-

ual branch circuit with nothing else on the circuit. For

fuse/circuit breaker requirements see “Specifications” on

Page 2.

Risk of fire or explosion if 3-phase pump

runs backward in septic tank. Running this pump back-

wards can cause the motor to burn out and may cause

an explosion if fumes are present.

Check rotation before installing this pump in the tank. To

do this, momentarily connect the pump to the power sup-

ply (“bump” it) while looking into the discharge port with

a flashlight. The rotation should match the arrow on the

rotation label on the pump.

NOTE: This pump’s impeller design causes it to draw more

amps running backwards than running forward. To check

rotation on an installed pump, start the pump for 5 sec-

onds or less and take an amp reading on one leg. Stop the

pump, reverse any two motor leads, and repeat. The con-

nection giving the lower amp reading is correct.

OPERATION

In single-phase units, an automatic overload protector in

the motor will protect motor from burning out due to over-

heating/overloading. When motor cools down, protector

automatically resets and starts motor. Three-phase units

require external overload protection.

If overload trips frequently, check for cause. It could be a

stuck impeller, wrong/low voltage, or electrical failure in

motor. If an electrical failure in the motor is suspected,

have it serviced by a competent repairman.

NOTE: Do not allow pump to run in a dry sump. It will

void the warranty and may damage the pump.

Pump is permanently lubricated. No oiling or greasing is

required.

TABLE I

For A Pipe Minimum

Size of: Flow Rate is:

2"(51 mm) 21 GPM (79.5 L/M)

2-1⁄2"(64 mm) 30 GPM (113.5 L/M)

3"(76 mm) 48 GPM (182 L/M)