8. FAILURES/REMEDIES

No. REMEDIES

1 PUMP IS DRY

fill pump with liquid

2 INCORRECT DIRECTION OF ROTATION

adjust rotation according to arrow on pump

3 CLOGGED SUCTION STRAINER, VALVE OR PIPE

check parts and clean

4 SUCTION PIPE LOOSE, SHAFT SEAL LEAKS

check suction pipe (connections, valves) resp. shaft

seal

5 SUCTION HEAD TOO HIGH

reduce static suction head or length of suction pipe,

increase suction pipe dia. or decrease viscosity of li-

quid (heat up), use larger suction filter.

6 PUMP-COUPLING-MOTOR NOT CORRECTLY

ALIGNED

correct alignment, balance coupling

7 PIPEWORK "HAMMER"

support elastic, connect suction and discharge to sta-

tion with flexible hoses

8 SAFETY VALVE JAMS, OR IS SET TOO LOW

check valve or change pressure setting

9 INCORRECT VOLTAGE OR FREQUENCY

check speed and current of motor and compare

voltage and frequency with the data shown on the

name plate of the motor

10 LIQUID OF HIGH VISCOSITY

increase temperature of liquid, select lower speed

11 AIR OR GAS IN LIQUID

check if suction is airtight, reduce suction head, resp.

increase inlet pressure

12 PUMP DOES NOT VENT

vent at highest point of discharge pipe

13 MOTOR BEARING DAMAGED

replace motor bearing

14 SHAFT SEAL DAMAGED

replace shaft seal

15 SUCTION PRESSURE TOO HIGH OR TOO LOW

reduce suction pressure, install a non-return valve on

discharge side

16 START WITH COLD LIQUID (Heavy fuel oil)

install a pump heating device

17 SAFETY VALVE FLUTTERS

increase opening pressure by turning the adjusting

screw clockwise

18 LEAKY NON RETURN VALVES

clean non return valves

8. ST…RUNGEN / BEHEBUNG

Nr. BEHEBUNGSVORSCHLAG

1 PUMPE IST TROCKEN

Pumpe mit Medium fŸllen

2 DREHRICHTUNG DER PUMPE IST FALSCH

Drehrichtung entsprechend dem Pfeil einstellen

3 SAUGFILTER, -VENTIL ODER -LEITUNG

VERSTOPFT

Teile ŸberprŸfen und reinigen

4 SAUGLEITUNG ODER WELLENDICHTUNG

UNDICHT

Saugleitung (Verbindungsstellen, Ventile) bzw.

Wellendichtung ŸberprŸfen

5 SAUGH…HE ZU GROSS

Ansaughšhe (Niveauunterschied) verringern,

LeitungslŠnge verringern, Leitungsquerschnitt vergrš-

§ern, ViskositŠt des Mediums verringern (erwŠrmen)

grš§ere Saugfilter einbauen.

6 ACHSFEHLER Pumpe - Kupplung - Motor

Wellenende genauer ausrichten, Kupplung

auswuchten

7 SCHWINGUNGEN UND PULSATION IN DER

ANLAGE

Aggregat elastisch lagern, AnschlŸsse mit

SchlŠuchen ausfŸhren

8 †BERDRUCKVENTIL VERKLEMMT BZW. ZU

NIEDRIG EINGESTELLT

Ventil ŸberprŸfen bzw. neu einstellen

9 FALSCHE SPANNUNG ODER FREQUENZ

Drehzahl und Stromaufnahme des Motors kontrollie-

ren, Spannung und Frequenz mit Typenschild

vergleichen

10 MEDIUM DICKFL†SSIG

Mediumtemperatur erhšhen, kleinere Drehzahl

11 LUFTEINSCHL†SSE BZW. GASBILDUNG IM

MEDIUM

Lufteintrittsstellen beseitigen, Saughšhe verringern

bzw. Zulaufdruck erhšhen

12 PUMPE ENTL†FTET SICH NICHT

Druckleitung an der hšchsten Stelle entlŸften

13 MOTORLAGER BESCH€DIGT

Motor neu lagern

14 WELLENDICHTUNG BESCH€DIGT

Wellendichtung auswechseln

15 ZULAUFDRUCK ZU GROSS ODER ZU KLEIN

Zulaufdruck anlagenseitig verringern, druckseitig

RŸckschlagventil einbauen

16 KALTSTART BEI F…RDERUNG VON SCHWER-…L

Pumpenheizung einbauen

17 SICHERHEITSVENTIL FLATTERT

…ffnungsdruck hšher einstellen, durch Drehen der

Verstellschraube im Uhrzeigersinn.

18 R†CKSCHLAGVENTILE UNDICHT

RŸckschlagventile reinigen

- 10 -

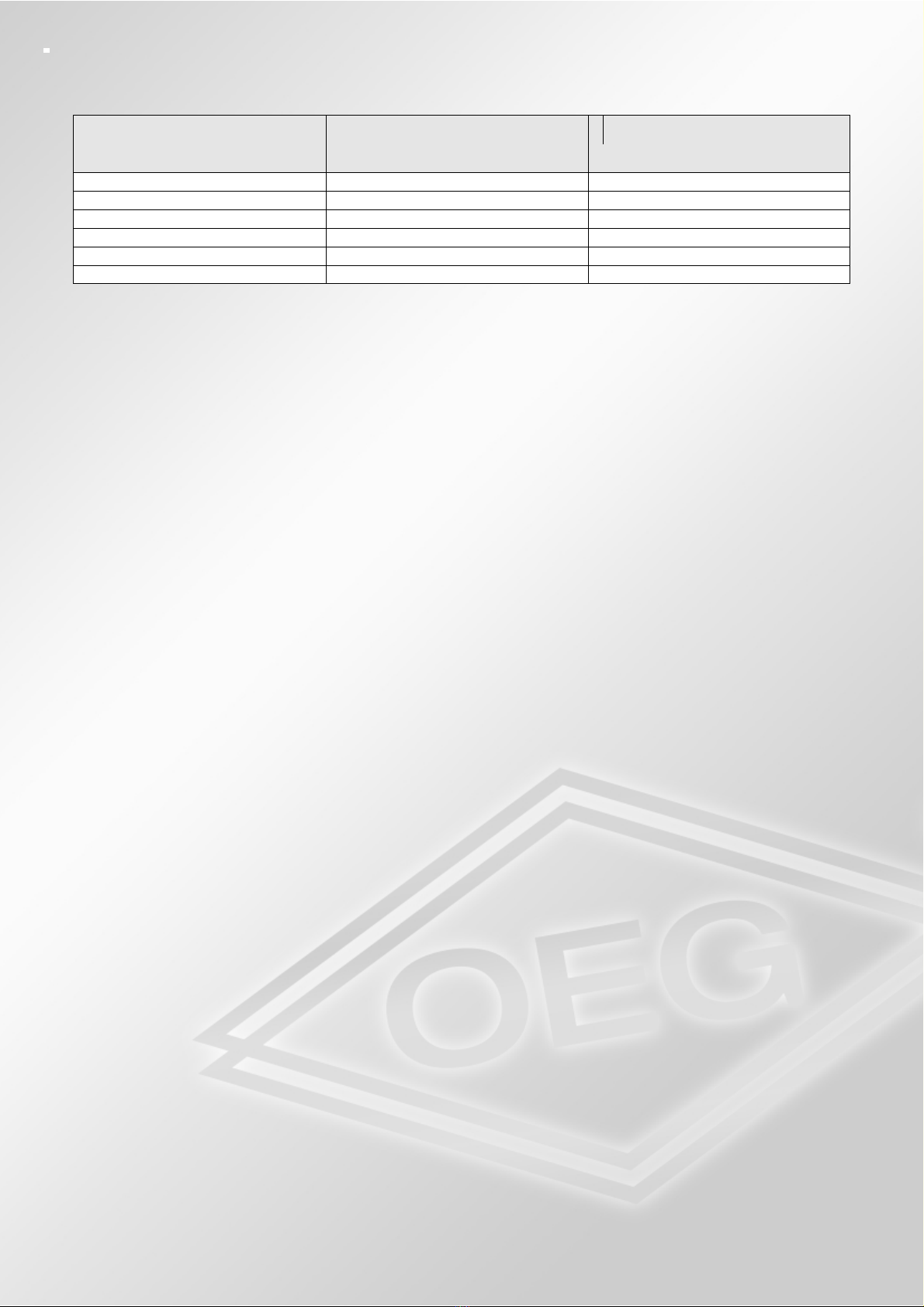

Betriebsstšrung Mšgliche Ursache / Behebungsvorschlag Failures

Possible Reasons, Remedies

- Pumpe saugt nicht an 1, 2, 3, 4, 5, 12 - pump does not prime

- Pumpe bringt nicht die volle Leistung 3, 4, 5, 8, 9, 10, 11, 17, 18 - pump does not produce full capacity

- Pumpe arbeitet laut 3, 4, 5, 6, 7, 10, 11, 13, 17 - pump is noisy

- Motor wird zu warm 9, 10, 13 - motor heats up

- ungleichmŠ§ige Fšrderung 3, 5, 8, 10, 11, 18 - irregular flow

- Wellendichtung ist undicht 7, 10, 14, 15, 16, 18 - leaking shaft seal