www.rosscontrols.com 7

MCSE Series Operating Instructions ENGLISH

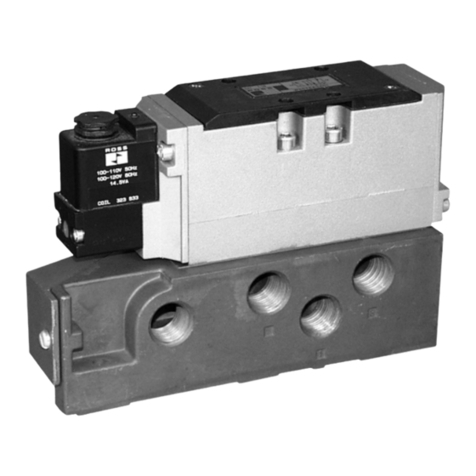

The MCSE safety valve is supplied with 24 V DC at time 1. The RUN LED and all other

LEDs ash briey when switched on. The device performs a self-test. This self-test

takes a maximum of 1.5 s. After the self-test (4) has been successfully carried out,

the MCSE safety valve is in the ready state (2). The RUN-LED (1) is illuminated in the

ready state and the signal output is closed (41, 42=1). The MCSE safety valve is ready

for control via both safety inputs.

If the device is disconnected from the supply voltage at time 4,

• The MCSE safety valve exhausts,

• the RUN LED is not illuminated and

• the signal output is open (41, 42=0).

8.1.4. Signal Sequence for PP Control

The following signal sequence results during PP control of the MCSE safety valve (see

Figure 8 on page 3).

The MCSE safety valve is in the ready state before time 1, but is not activated. In this

state (MCSE=0) the MCSE safety valve exhausts the operating line.

Signal input S22 is actuated with 24 V at time 1. If signal input S12 is also actuated with

24 V within synchronization time (4), the MCSE safety valve goes into the pressurized

state (MCSE=1) at time 2. OUT LED illuminates and indicates the activated state.

The synchronization time for monitoring (4) is 0.5 s. The state of signal inputs 1 and 2

is displayed by the IN 1 LED and IN 2 LED.

If the interval between signal inputs 1 and 2 is longer than the synchronization time

for monitoring, the MCSE safety valve remains in the non-activated state. In this state

(MCSE=0) the MCSE safety valve exhausts the operating line and OUT LED is not

illuminated. The IN 1 LED and IN 2 LED ash fast and indicate that signal inputs 1

and 2 have not been actuated synchronously. If signal input 1 and/or signal input 2

is actuated with 0 at time 3, the MCSE safety valve goes into the non-activated state

(MSCE=0) and exhausts the operating line. OUT LED is off. Signal inputs 1 and 2

must be de-actuated before re-pressurize. The IN 1 and IN 2 LEDs are off in this state.

8.1.5. Signal Sequence for NCNC Control

The following signal sequence results during NCNC control of the MCSE safety valve

(see Figure 10 on page 3).

The MCSE safety valve is in the ready state before time 1, but is not activated. In this

state (MCSE=0) the MCSE safety valve exhausts the operating line.

Signal input S22 is connected with clock output S21 at time 1 via the switch. If

signal input S12 is connected with clock output S11 via the second switch within

synchronization time (6), the MCSE safety valve goes into the “wait for start” state at

time 2. The MCSE safety valve remains in the non-activated state (MCSE=0) and the

exhausts the operating line. OUT LED indicates this state by ashing slow.

The synchronization time for monitoring the signal inputs is 0.5 s. The state of signal

inputs 1 and 2 is displayed by the IN 1 LED and IN 2 LED.

If the interval between signal inputs 1 and 2 is longer than the synchronization time

for monitoring, the MCSE safety valve remains in the non-activated state. In this state

(MCSE=0) the MCSE safety valve exhausts the operating line and OUT LED is not

illuminated. The IN 1 LED and IN 2 LED ash fast and indicate that signal inputs 1 and

2 have not been actuated synchronously.

If start signal X2 is changed from 0 V to 24 V (positive ank) at time 3 and is

changed back from 24 V to 0 V (negative ank) at time 4, the MCSE safety goes into

the pressurized state (MCSE=1) at time 4. OUT LED illuminates and indicates the

activated state. The time for monitoring signal X2 is between a minimum of 0.03 s and

maximum 3 s. If X2 is not actuated within this monitoring time, the MCSE safety valve

remains in the exhausted state (MCSE=0).

If the connection between S11 and S12 or between S21 and S22 is interrupted via the

corresponding switch after time 4, the MCSE safety valve goes into the non-activated

state (MCSE=0) and exhausts the operating line at time 5. OUT LED is off. Both signal

inputs 1 and 2 must be open/interrupted to re-pressurize. The IN 1 and IN 2 LEDs are

off in this state, and Start-Button X2 need to be pressed again.

8.1.6. Signal Sequence for NCNO Control

The following signal sequence results during NCNO control of the MCSE safety valve

(see Figure 11 on page 3).

The MCSE safety valve is in the ready state before time 1, but is not activated. In this

state (MCSE=0) the MCSE safety valve exhausts the operating line.

The switch opens the connection between signal input S22 and clock output S21 at

time 1. If signal input S12 is connected with clock output S11 via the second switch

within synchronization time (6), the MCSE safety valve goes into the “wait for start”

state at time 2. The MCSE safety valve remains in the non-activated state (MCSE=0)

and the exhausts the operating line. OUT LED indicates this state by ashing slow.

The synchronization time for monitoring the signal inputs is 0.5 s. The state of signal

inputs 1 and 2 is displayed by the IN 1 LED and IN 2 LED.

If the interval between signal inputs 1 and 2 is longer than the synchronization time

for monitoring, the MCSE safety valve remains in the non-activated state. In this state

(MCSE=0) the MCSE safety valve exhausts the operating line and OUT LED is not

illuminated. The IN 1 LED and IN 2 LED ash fast and indicate that signal inputs 1 and

2 have not been actuated synchronously.

If start signal X2 is changed from 0 V to 24 V (positive ank) at time 3 and is

changed back from 24 V to 0 V (negative ank) at time 4, the MCSE safety goes into

the pressurized state (MCSE=1) at time 4. OUT LED illuminates and indicates the

activated state. The time for monitoring signal X2 is between a minimum of 0.03 s and

maximum 3 s. If X2 is not actuated within this monitoring time, the MCSE safety valve

remains in the exhausted state (MCSE=0).

If the connection between S11 and S12 is opened via the corresponding switch after

time 4 or the connection between S21 and S22 is closed by the corresponding switch,

the MCSE safety valve goes into the non-activated state (AS3-SOV=0) and exhausts

the operating line at time 5.

OUT LED is off. Both signal inputs 1 and 2 must be open/closed to re-pressurize. LED

IN 1 and IN 2 are off in this state and Start-Button X2 need to be pressed again.

8.1.7. Signal Sequence for PM Control

The following signal sequence results during PM control of the MCSE safety valve

(see Figure 9 on page 3).

The MCSE safety valve is in the ready state but is not activated before time 1. In this

state (MCSE=0) the MCSE safety valve exhausts the operating line.

Signal input M is actuated with 0 V at time 1. If signal input P is also actuated with 24 V

within synchronization time (4), the MCSE safety valve goes into the pressurized state

(MCSE=1) at time 2. OUT LED illuminates and indicates the activated state.

The synchronization time for monitoring (4) is 0.5 s. The state of signal inputs P and M

is displayed by the IN 1 LED and IN 2 LED.

If the interval between signal inputs P and M is longer than the synchronization time

for monitoring, the MCSE safety valve remains in the non-activated state. In this state

(MCSE=0) the MCSE safety valve exhausts the operating line and OUT LED is not

illuminated. The IN 1 LED and IN 2 LED ash fast and indicate that signal inputs 1 and

2 have not been actuated synchronously.

If signal input P is not actuated with 24 V or if signal input M is not actuated with 0

at time 3, the MCSE safety valve goes into the non-activated state (MCSE=0) and

exhausts the operating line. OUT LED is off.

The signal input must be at 0 V and signal input M not at 0 V to re-pressurize. The IN

1 and IN 2 LEDs are off in this state.

8.1.8. Signal Sequence when a Fault Occurs

The MCSE safety valve goes into the safe state if a fault occurs during operation of the

MCSE safety valve. Exhausting of the operating line is the safe state.

If an error occurs:

• The MCSE safety valve exhausts the operating line,

• opens the signal output and

• the red LED shows a ash code for the fault.

The following signal sequence results when a fault occurs (see Figure 7 on page 3).

The device works fault-free at time 1. The signal output (41, 42=0) opens at time 2 if

a fault (3) occurs. The ERR LED shows a fault number via a ash consisting of long

and short sequences.

You can analyze the error with the help of this error number. The device is switched off

at time 4 and the fault is rectied. If the device is switched on at time 5 and the fault

has been rectied, the device is ready to operate again at time 6 after the self-test (7,

approx. 1.0s).

The following table shows an overview of ash codes with the corresponding cause

of fault.

LED Flashes Error Cause

Long Short

ERR

1 1 Supply voltage too low

1 2 Supply voltage too high

2 4 Cross-circuit between inputs S12 and S22

4 3 Supply voltage is detected as an AC voltage

3 8 Time monitoring during pressurization

3 9 Time monitoring during exhaust

4 1 Time monitoring during exhaust

4 2 Time monitoring during exhaust

3 4 Undened level on input X2

2 9 Undened level on input S12

3 1 Undened level on input S22

8.2.1. LED Displays

The LEDs ash briey if the MCSE safety valve is supplied with 24 V.

The normal non-activated operating state (exhaust) is:

• RUN: illuminated

• IN 1, IN 2, OUT, ERR: off

The normal activated operating state (pressurize) is:

• RUN, IN 1, IN 2, OUT: illuminated

• ERR: off