Siko MSK1000 User manual

MSK1000 + MB100 Datum 30.08.2010 Art.Nr. 83389 Änd. Stand 292/10 1

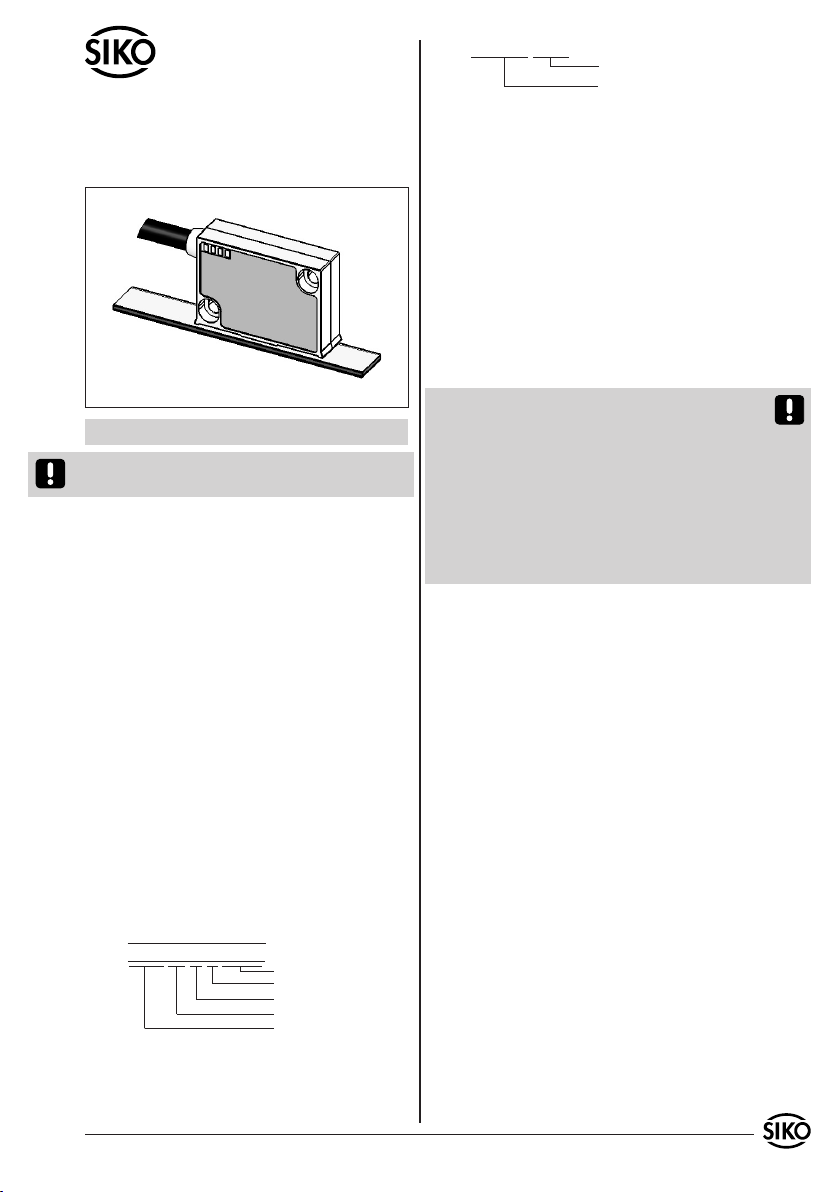

MSK1000

MB100

DEUTSCH

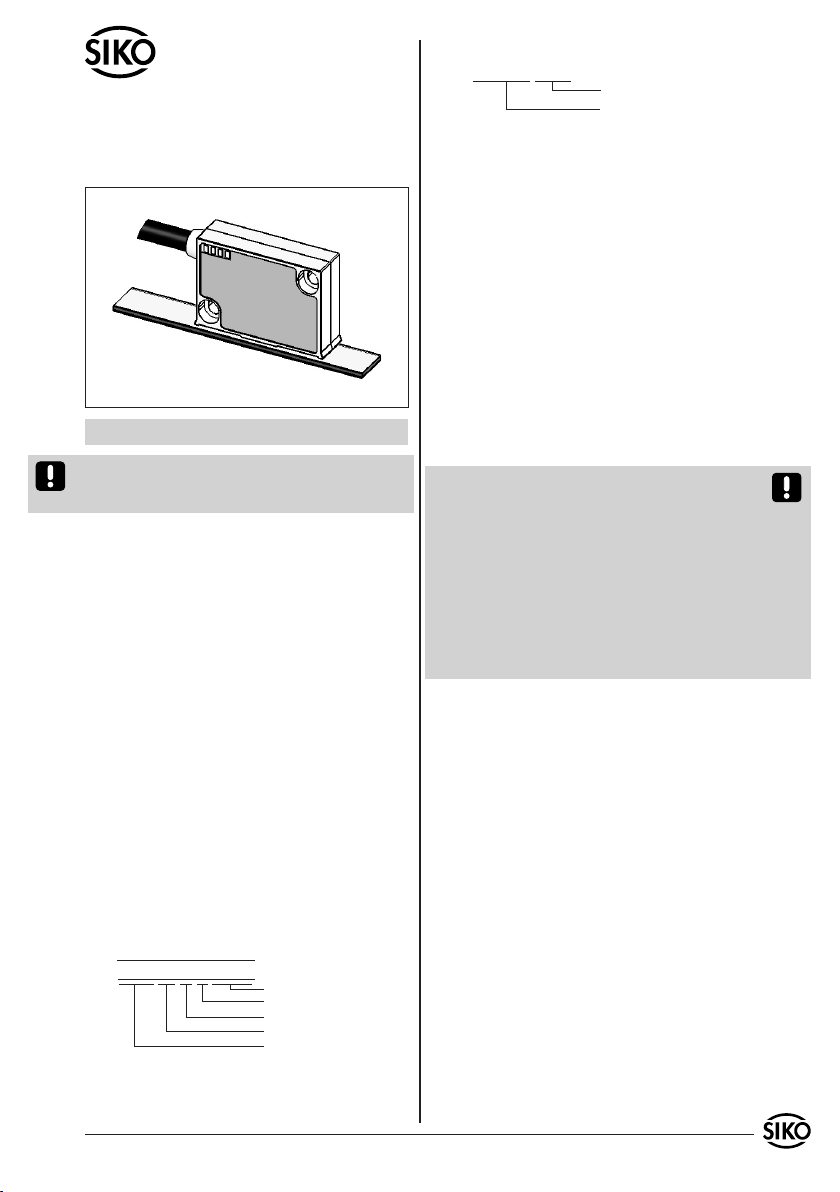

Sensordarstellungen sind exemplarisch und gültig

für alle Bauformen, sofern nicht gesondert be-

schrieben.

1. Gewährleistungshinweise

Lesen Sie vor der Montage und der Inbetriebnahme

dieses Dokument sorgfältig durch. Beachten Sie zu

Ihrer eigenen Sicherheit und der Betriebssicherheit

alle Warnungen und Hinweise.

Ihr Produkt hat unser Werk in geprüftem und be-

triebsbereitem Zustand verlassen. Für den Betrieb

gelten die angegeben Spezifikationen und die

Angaben auf dem Typenschild als Bedingung.

Garantieansprüche gelten nur für Produkte der

Firma SIKO GmbH. Bei dem Einsatz in Verbindung

mit Fremdprodukten besteht für das Gesamtsystem

kein Garantieanspruch.

Reparaturen dürfen nur im Werk vorgenommen

werden. Für weitere Fragen steht Ihnen die Firma

SIKO GmbH gerne zur Verfügung.

2. Identifikation

Magnetband: Das Magnetband ist durch eine fort-

laufende Bedruckung identifizierbar.

•

•

•

•

Bestellbezeichnung zu.

z.B. MSK1000-0023

Varianten-Nr.

Geräte-Typ

3. Mechanische Montage

Die Montage darf nur gemäß der angegebenen IP-

Schutzart vorgenommen werden. Das System muss

ggfs. zusätzlich gegen schädliche Umwelteinflüs-

se, wie z.B. Spritzwasser, Lösungsmittel, Staub,

Schläge, Vibrationen, starke Temperaturschwan-

kungen geschützt werden.

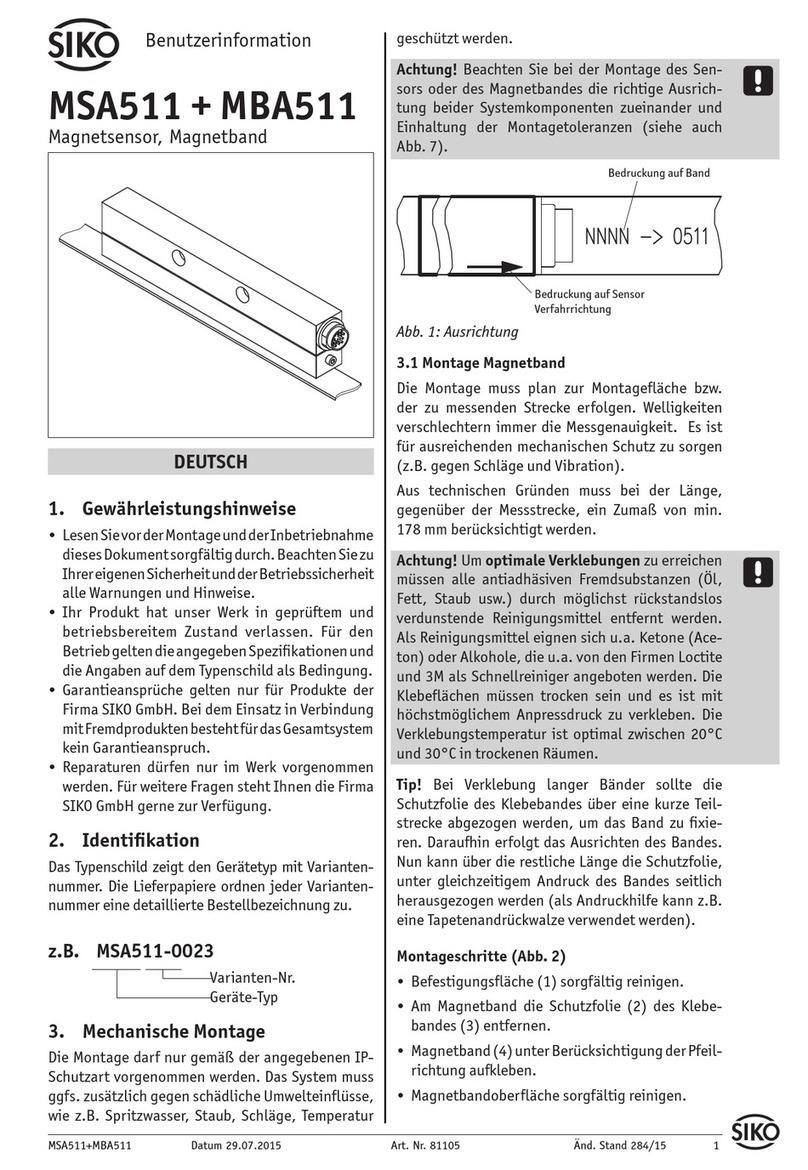

3.1 Montage Magnetband

Die Montage muss plan zur Montagefläche bzw. der

zu messenden Strecke erfolgen. Welligkeiten ver-

schlechtern immer die Messgenauigkeit.

Aus technischen Gründen muss bei der Länge,

gegenüber der Messstrecke, ein Zumaß von min.

56mm berücksichtigt werden.

Achtung! Um optimale Verklebungen zu errei-

chen müssen alle antiadhäsiven Fremdsubstanzen

(Öl, Fett, Staub usw.) durch möglichst rückstands-

los verdunstende Reinigungsmittel entfernt wer-

den. Als Reinigungsmittel eignen sich u.a. Ketone

(Aceton) oder Alkohole, die u.a. von den Firmen

Loctite und 3M als Schnellreiniger angeboten wer-

den. Die Klebeflächen müssen trocken sein und es

ist mit höchstmöglichem Anpreßdruck zu verkle-

ben. Die Verklebungstemperatur ist optimal zwi-

schen 20°C und 30°C in trockenen Räumen.

Tip! Bei Verklebung langer Bänder sollte die

Schutzfolie des Klebebandes über eine kurze Teil-

strecke abgezogen werden, um das Band zu fixie-

ren. Daraufhin erfolgt das Ausrichten des Bandes.

Nun kann über die restliche Länge die Schutzfolie,

unter gleichzeitigem Andruck des Bandes, seitlich

herausgezogen werden (als Hilfsmittel kann eine

Tapetenandrückwalze verwendet werden).

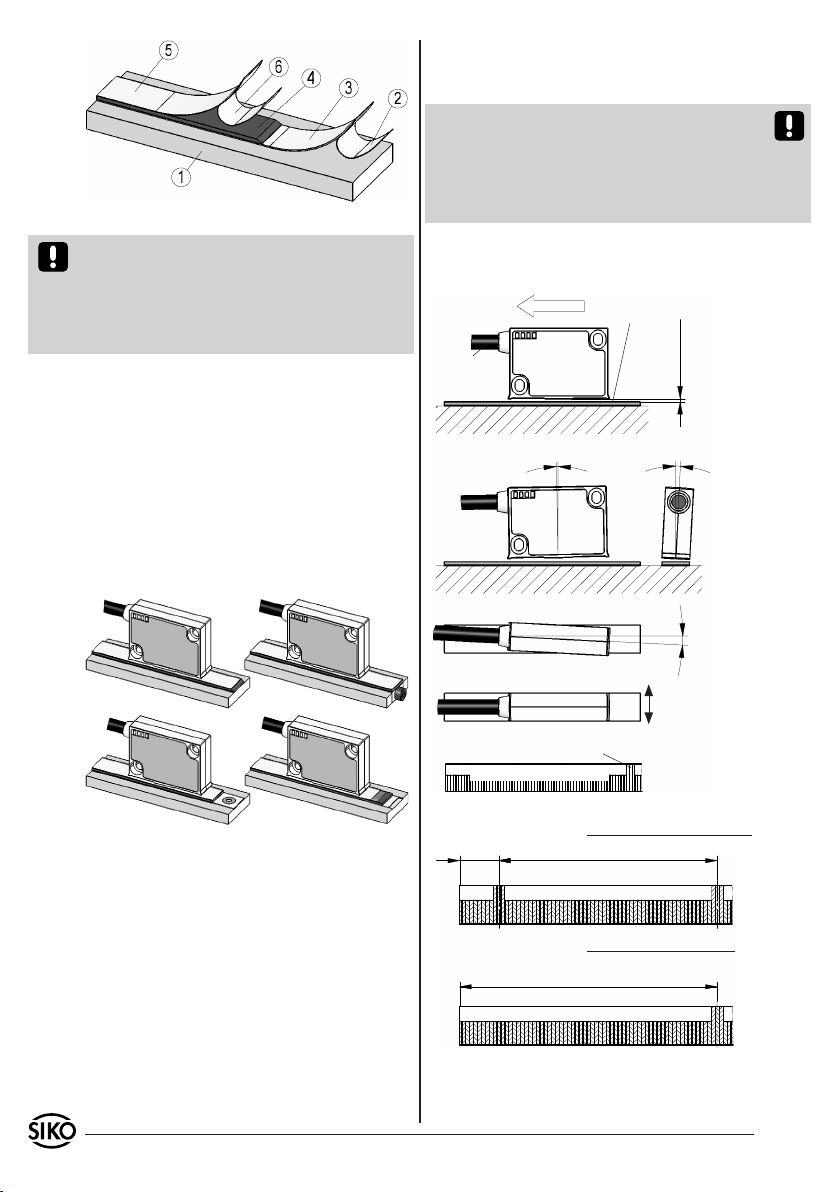

Montageschritte (Abb. 1)

Befestigungsfläche (1) sorgfältig reinigen.

Am Magnetband die Schutzfolie (2) des Klebe-

bandes (3) entfernen.

Magnetband (4) aufkleben.

Magnetbandoberfläche sorgfältig reinigen.

Am Abdeckband (5) die Schutzfolie (6) des Kle-

bebandes entfernen.

Abdeckband aufkleben (an beiden Enden leicht

überlappen lassen).

Die überlappenden Enden des Abdeckbandes gegen

Ablösen sichern.

•

•

•

•

•

•

•

Benutzerinformation

MSK1000 Magnetsensor

MB100 Magnetband

Magnetsensor: Das Typenschild zeigt den Ge-

rätetyp mit Variantennummer. Die Lieferpapiere

ordnen jeder Variantennummer eine detaillierte

Chargennummer

Referenzpunkt

Werkstoff-Trägerband

Genauigkeit

MB Typ

MBxxxx GEK WT RP NNNNNN

2 MSK1000 + MB100 Datum 30.08.2010 Art.Nr. 83389 Änd. Stand 292/10

Abb. 2 Abb. 3

Abb. 4 Abb. 5

Abb. 1: Montage Magnetband

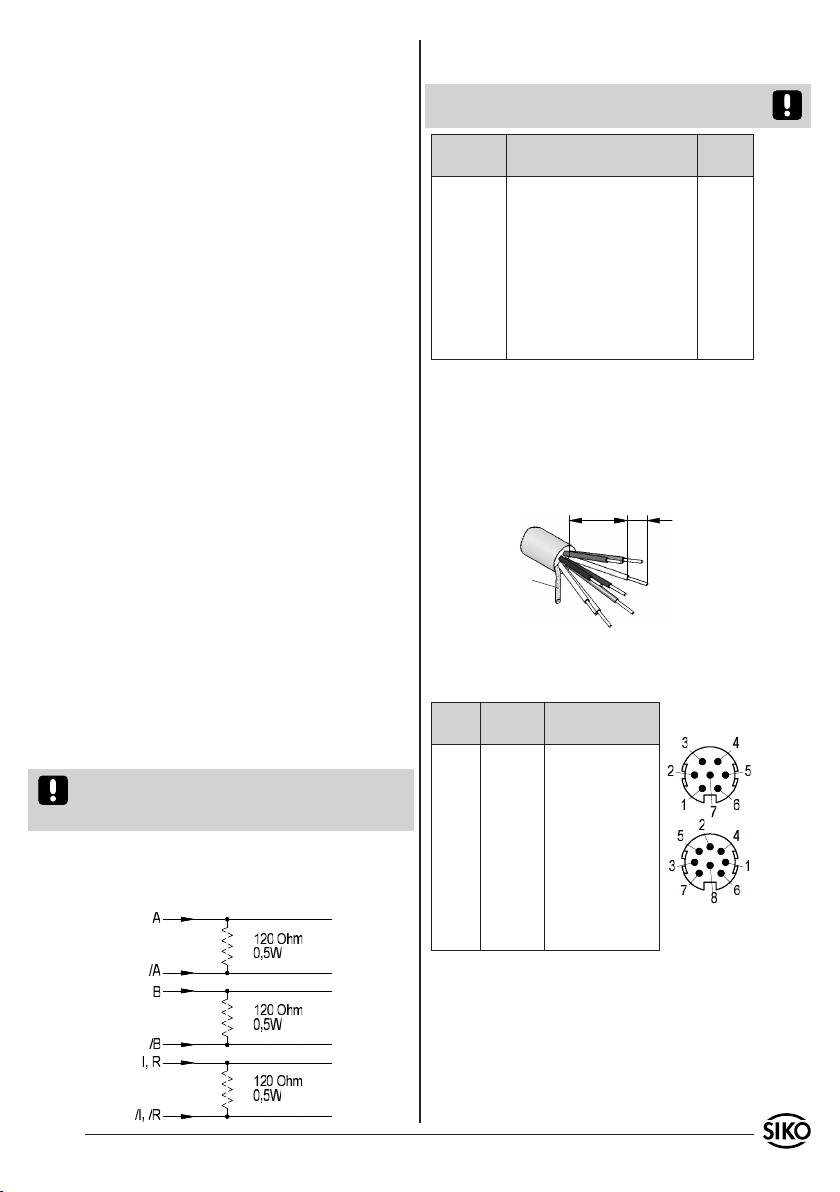

0.1mm ... 0.4mm

ohne Referenzpunkt

0.1mm ... 0.2mm

mit Referenzpunkt

Abstand Sensor/Magnetband

Maximale Fluchtungsfehler

< 1°

< 3°

< 3°

aktive Seite

Verfahrrichtung

Kabelabgangs-

richtung

Signal

A vor B

Referenzpunktlage zur Magnetbandbe-

druckung

Zul. Abweichung

Mitte Band/Sensor:

ohne Ref. ±2mm

mit Ref. ±0.5mm

MBxxxx GEK WT RP NNNNNN

falls sich die Zählrichtung in der elektronischen

Auswertung umkehren läßt (wie z.B. bei den

Magnetbandanzeigen von SIKO).

Abstandslehre vollflächig zwischen Sensor und

Magnetband legen. Hinweis: Betrifft nur Sensoren

ohne Referenzsignal R.

Achtung! Die Toleranz- und Abstandsmaße müs-

sen über die gesamte Messstrecke eingehalten

werden. Der maximale Abstand ohne Abdeckband

beträgt 0,4mm. Bei Verwendung eines Abdeckban-

des reduziert sich der eff. Abstand um die Dicke

des Abdeckbandes inkl. Klebefolie. Der Sensor darf

das Magnetband nicht berühren.

Anwendung LINEAR MSK1000 mit MB100:

•

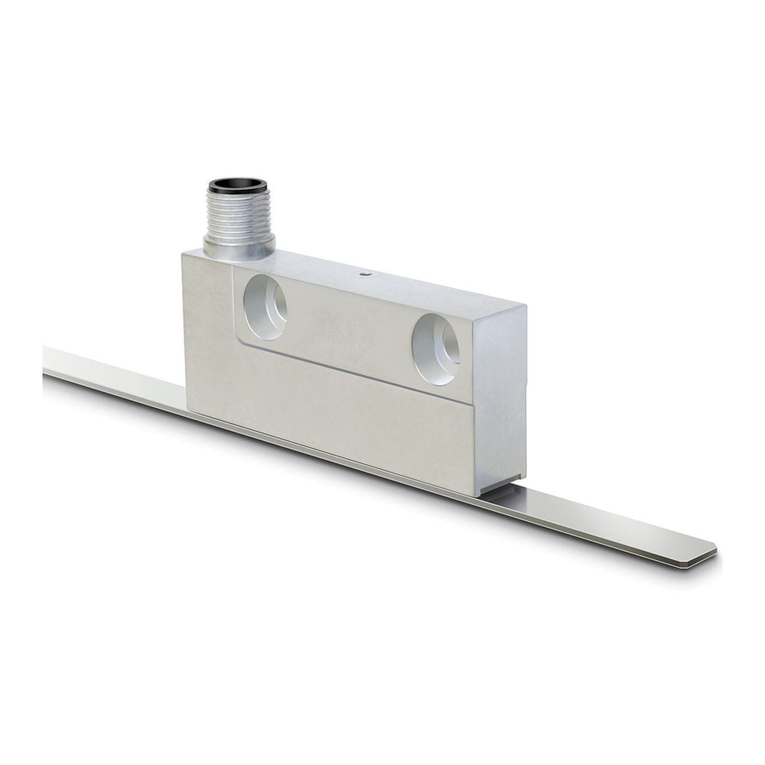

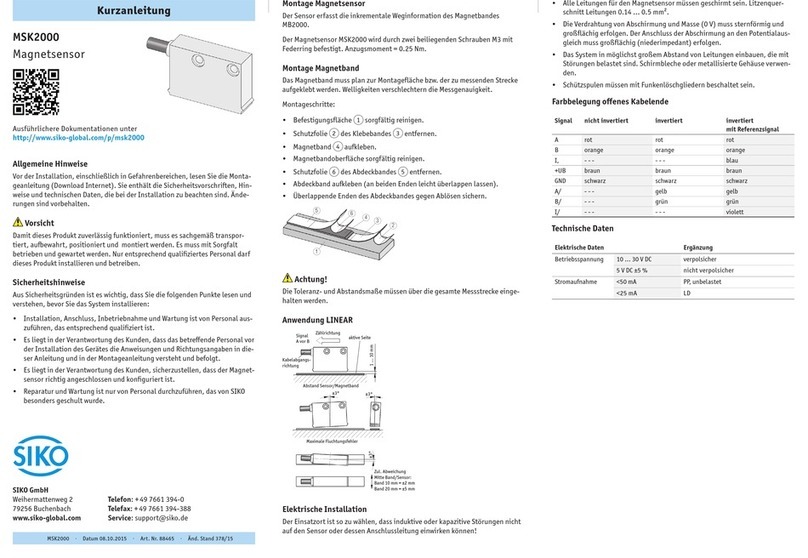

3.2 Montage Magnetsensor MSK1000

Der Magnetsensor MSK1000 kann durch Verwen-

dung von 2 Schrauben M3 über die Langlöcher

befestigt werden. Es wird empfohlen die beilie-

genden Befestigungsschrauben und Federringe zu

verwenden (Anzugsmoment 1Nm).

Kabel sind so zu verlegen, dass keine Beschä-

digungsgefahr besteht. Zugentlastung und

wenn nötig Schleppkette oder Schutzschlauch

vorsehen.

Auf richtige Ausrichtung bezüglich der Zähl-

richtung achten (Abb. 6). Dies ist unerheblich

•

•

Achtung! Die Beeinflussung durch magnetische

Felder ist zu vermeiden. Insbesondere dürfen keine

Magnetfelder (z.B. Haftmagnete oder andere Dau-

ermagnete) in direkten Kontakt mit dem Magnet-

band geraten. In stromlosem Zustand werden Be-

wegungen oder Verstellungen des Magnetsensors

von der Folgeelektronik nicht erkannt und erfasst.

Montagebeispiele

Die einfache Montageart, durch angeschrägtes

Schutzband (Abb. 2), ist nur in sehr geschützter

Umgebung zu empfehlen. Bei ungeschützer Um-

gebung besteht Abschälgefahr. In solchen Fällen

sind Montagearten, wie in Abb. 3 und 4 gezeigt,

geeigneter.

Den optimalen Schutz bietet die Montage in ei-

ner Nut (Abb. 5), die so tief sein sollte, dass das

Magnetband vollständig darin eingebettet werden

kann.

MSK1000 + MB100 Datum 30.08.2010 Art.Nr. 83389 Änd. Stand 292/10 3

Abb. 6: Definition der Zählrichtung mit Magnetband

und Montage Sensor/Magnetband, Abstandsmaße,

Toleranzen

Lage Ref.Punkt R=entspr. Lieferpapiere

Lage Ref.Punkt E=entspr. Lieferpapiere

min. 0,01m

Symbolische Dar-

stellung der Pole Einmaliger Referenzpunkt

Referenzpunkt periodisch

10

so kurz wie

möglich

Schirm

5

Abb. 7: Anschluss E1

Achtung! Die maximale Länge des Anschlusskabels

zwischen Sensor und Nachfolgeelektronik beach-

ten.

4.1 Anschlusshinweis nach RS422 Norm

Es ist darauf zu achten, dass die Kanäle mit einem

Abschlusswiderstand von 120 Ohm abgeschlossen

werden.

4. Elektrischer Anschluss

Verdrahtungsarbeiten dürfen nur spannungslos

erfolgen!

Vor dem Einschalten sind alle Leitungsanschlüsse

und Steckverbindungen zu überprüfen.

Hinweise zur Störsicherheit

Alle Anschlüsse sind gegen äußere Störeinflüsse

geschützt. Der Einsatzort ist aber so zu wählen,

dass induktive oder kapazitive Störungen nicht

auf den Sensor oder dessen Anschlussleitung

einwirken können! Durch geeignete Kabelführung

und Verdrahtung können Störeinflüsse (z.B.von

Schaltnetzteilen, Motoren, getakteten Reglern

oder Schützen) vermindert werden.

Erforderliche Maßnahmen:

Nur geschirmtes Kabel verwenden. Den Kabel-

schirm beidseitig auflegen. Litzenquerschnitt der

Leitungen min. 0,14mm²; max.0,5mm².

Die Verdrahtung von Abschirmung und Masse (0V)

muss sternförmig und großflächig erfolgen. Der An-

schluss der Abschirmung an den Potentialausgleich

muss großflächig (niederimpedant) erfolgen.

Das System muss in möglichst großem Abstand von

Leitungen eingebaut werden, die mit Störungen

belastet sind; ggfs. sind zusätzliche Maßnahmen

wie Schirmbleche oder metallisierte Gehäuse

vorzusehen. Leitungsführungen parallel zu Ener-

gieleitungen vermeiden.

Schützspulen müssen mit Funkenlöschgliedern

beschaltet sein.

Spannungsversorgung

Die Spannungswerte sind abhängig von der Sen-

sorausführung und sind den Lieferpapieren sowie

dem Typenschild zu entnehmen.

z.B.: 6,5VDC ... 30VDC

•

•

•

•

•

•

4.2 Anschlussarten

E1: Anschluss mit offenen Kabelenden.

Achtung! Verzinnte Litzen dürfen nicht in Verbin-

dung mit Schraubklemmverbindungen eingesetzt

werden.

invertiert invertiert mit Indexsignal Signal

rot rot A

orange orange B

- - - blau I, R

braun braun +UB

schwarz schwarz GND

gelb gelb /A

grün grün /B

- - - violett /I, /R

Ummantelung entfernen.

Schirm auftrennen und verdrillen.

Litzen ca. 5mm abisolieren und verdrillen.

Aderendhülsen aufquetschen.

1.

2.

3.

4.

4 MSK1000 + MB100 Datum 30.08.2010 Art.Nr. 83389 Änd. Stand 292/10

A B I/R Power

Abb. 8: Montage Anschlussart E6

Schirm

Buchsenteil

Stiftteil

Schirm

Ansichtseite = Steckseite

Stifteinsatz

Ansichtseite =

Steckseite

Stiftkontakt

Ansichtseite

= Steckseite

Stifteinsatz

E6: Anschluss mit Kupplungsstecker und Kupp-

lungsdose. Steckermontage entsprechend Abb. 8.

Signal invertiert invertiert mit

Indexsignal

A Pin 1 Pin 1

B 2 2

I, R - - - 3

+UB 4 4

GND 5 5

/A 6 6

/B 7 7

/I, /R - - - 8

- - - 3

Pos. 6 ... 10 über Kabelmantel schieben.

Kabel abisolieren.

Schirm umlegen.

Pos. 5 auf Litzen schieben.

Litzen an Pos. 3 löten (entspr. Anschluss-

plan).

Abstandhülse Pos. 4 aufweiten und über Litzen

stülpen, zusammendrücken und auf Pos. 3 ste-

cken. Schlitz und Nut (Pos. 3 und 4) müssen

deckungsgleich sein.

Pos. 6 an Pos. 5 drücken, überstehenden Schirm

abschneiden.

Pos. 2 und 7 aufschieben und mittels Montage-

werkzeug Pos. 11 verschrauben.

Pos. 8 in Pos. 9 stecken, beides in Pos. 7

schieben.

Pos. 10 mit Pos. 7 verschrauben.

Pos. 1 in Pos 2. schieben.

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

E8: Anschluss mit 9-poligem D-SUB Stecker

Signal invertiert invertiert mit Index-

signal

A Pin 1 Pin 1

B 2 2

I, R - - - 3

+UB 4 4

GND 5 5

/A 6 6

/B 7 7

/I, /R - - - 8

- - - 3, 8, 9 9

E14X: Anschluss mit 9-poligem Stecker.

Signal invertiert invertiert mit

Indexsignal

A Pin 1 Pin 1

B 2 2

I, R - - - 3

+UB 8 8

GND 7 7

/A 4 4

/B 5 5

/I, /R - - - 6

- - - 3,6 ---

Schirm 9 9

5. Inbetriebnahme

Nach ordnungsgemäßer Montage und Verdrahtung

kann das Messsystem durch Einschalten der Ver-

sorgungsspannung in Betrieb genommen werden.

Das Gerät initialisiert sich selbstständig nach dem

Einschalten.

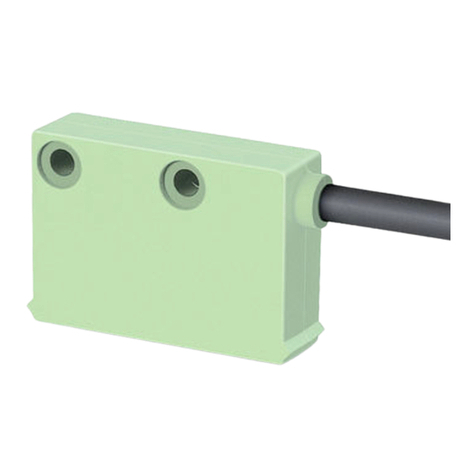

Nur Bauform "M": Die "Power"-Leuchtdiode (grün)

im Sensorgehäuse leuchtet. Beim Verfahren des

Magnetsensors über das Magnetband blinken die

Leuchtdioden A, B und I/R (rot) entsprechend

auf.

MSK1000 + MB100 Datum 30.08.2010 Art.Nr. 83389 Änd. Stand 292/10 5

Das Messsystem MSK1000/MB100 ist Bestandteil

eines inkrementalen Messsystem, dass zur abso-

luten Messung an einer definierten Stelle (Refe-

renzpunkt) referenziert werden muss. Dazu muss

das Referenzsignal mit dem Signal eines Referenz-

wertgebers (z.B. Näherungsschalter) verknüpft

werden.

6. Verfahrgeschwindigkeiten (m/s)

Formel zur Berechnung der Verfahrgeschwindig-

keit:

V max. =

(in m/s)

Auflösung in µm

Pulsabstand in µs x 0,8

V = 1

0,25 x 0,8 = 3,2m/s

Auflösung in µm

Pulsabstand

(µs)

Zählfre-

quenz (kHz)

0,2 1 2 5

Verfahrge-

schwindig-

keit in m/s

0,64 3,20 6,40 16,00 0,25 1000,00

0,32 1,60 3,20 8,00 0,50 500,00

0,16 0,80 1,60 4,00 1,00 250,00

0,08 0,40 0,80 2,00 2,00 125,00

7. Ausgangssignale

Die Auswerteelektronik setzt die magnetischen

Längeninformationen des Magnetsensors in in-

krementale Ausgangssignale um. Die Ausgabe der

Signale erfolgt geschwindigkeitsproportional.

Es ist zu beachten, dass im Stillstand Impulse

von der Breite des eingestellten Pulsabstandes

auftreten können (bedingt durch das interne In-

terpolationsverfahren).

Achtung! Bei der Dimensionierung der Nachfol-

geelektronik ist zu beachten, dass diese für den

eingestellten Pulsabstand bzw. Zählfrequenz aus-

gelegt ist.

Signalfolge

Hinweis: Die Lage des Index- bzw. Referenzsignals

I+R zu den Signalen A und B ist nicht definiert und

kann von der Zeichnung abweichen.

Hinweis: Bei Index-/Referenzsignalbreite von 4

Inkrementen (= 360°), ist der Index/Referenz erst

nach dem 5. Zählschritt (Inkrement) auswertbar.

Nach dem Einschalten der Betriebsspannung ent-

sprechende Verzögerung berücksichtigen.

8. Wartung

Die Oberfläche des Magnetbandes ist bei starker

Verschmutzung durch Staub, Späne, Feuchtigkeit

usw., von Zeit zu Zeit mit einem weichen Lappen

zu reinigen.

9. Fehlerbehandlung

Typische Fehler, die bei Anbau und Betrieb auf-

treten:

Das Magnetband wurde falsch montiert / aktive

Seite nach unten (Kapitel 3.1).

Zum Schutz des Magnetbandes wurde nicht das

mitgelieferte Abdeckband verwendet. Das Abdeck-

band muss nicht magnetisierbar sein.

Der Sensor ist nicht, oder nicht korrekt ange-

schlossen (Pinbelegung Kapitel 4.2).

Die Abstandstoleranz zwischen Sensor und Ma-

gnetband/Magnetring wurde nicht eingehalten

(beim Band über die gesamte Messstrecke!), der

Sensor streift auf dem Magnetring (Abb. 6).

Kabelunterbrechung / Abtrennung durch scharfe

Kanten / Quetschung.

Der Sensor ist mit der aktiven Seite vom Band

abgewandt montiert (Abb. 6).

Der Sensor wurde nicht entsprechend Abb. 6

ausgerichtet.

•

•

•

•

•

•

•

Beispiel:

Auflösung: 1µm

Pulsabstand: 0,25µs

6 MSK1000 + MB100 Datum 30.08.2010 Art.Nr. 83389 Änd. Stand 292/10

MSK1000 + MB100 Datum 30.08.2010 Art.Nr. 83389 Änd. Stand 292/10 7

MSK1000

MB100

ENGLISH

Exemplary sensor illustrations are valid for all sen-

sor types unless described separately.

1. Warranty information

In order to carry out installation correctly, we

strongly recommend this document is read very

carefully. This will ensure your own safety and

the operating reliability of the device.

Your device has been quality controlled, tested

and is ready for use. Please observe all warnings

and information which are marked either directly

on the device or specified in this document.

Warranty can only be claimed for components

supplied by SIKO GmbH. If the system is used

together with other products, there is no warranty

for the complete system.

Repairs should be carried out only at our works.

If any information is missing or unclear, please

contact the SIKO sales staff.

2. Identification

Magnetic strip: identification by printing on the

strip.

•

•

•

•

e.g. MSK1000-0023

version number

type of unit

3. Installation

For mounting, the degree of protection specified

must be observed. If necessary, protect the unit

against environmental influences such as sprayed

water, dust, knocks, extreme temperatures.

3.1 Mounting the magnetic strip

The mounting surface / measuring track must be

flat. Buckles or bumps will lead to measuring in-

accuracies.

For technical reasons the strip should be min.

56mm longer than the actual measuring distance.

Attention! To guarantee optimal adhesion oil,

grease dust etc. must be removed by using clean-

sing agents which evaporate without leaving re-

sidues. Suitable cleansing agents are eg. ketones

(acetone) or alcohols; Messrs. Loctite and 3M can

both supply such cleansing liquid. Make sure that

the surface to be glued is dry and apply the strip

with maximum pressure. Glueing should preferably

be undertaken at temperatures between 20°C to

30°C and in dry atmosphere.

Advice! Wh en applying long pieces of magnetic

strip do not immediately remove the complete pro-

tective foil, but rather peel back a short part from

the end sufficient to fix the strip. Now align the

strip. As the protective strip is then peeled back

and out press the tape firmly onto the mounting

surface. A wall paper roller wheel could be used to

assist in applying pressure onto the magnetic strip

when fixing it in position.

Mounting steps (see fig. 1)

Clean mounting surface (1) carefully.

Remove protective foil (2) from the adhesive

side of the magnetic strip (3).

Stick down the magnetic strip (4).

Clean surface of magnetic strip carefully.

Remove protective foil (6) from adhesive tape on

the cover strip (5).

Fix cover strip (both ends should slightly over-

lap).

Also fix cover strip's ends to avoid unintenti-

onal peeling.

•

•

•

•

•

•

•

User Information

MSK1000 Magnetic sensor

MB100 Magnetic strip

Magnetic sensor: Please check the particular type

of unit and type number from the identification

plate. Type number and the corresponding version

are indicated in the delivery documentation.

batch number

reference point

carrier strip

accuracy

MB type

MBxxxx GEK WT RP NNNNNN

8 MSK1000 + MB100 Datum 30.08.2010 Art.Nr. 83389 Änd. Stand 292/10

Fig. 2 Fig. 3

Fig. 4 Fig. 5

Fig. 1: Mounting of the magnetic strip

Fig. 6: Definition of the counting direction with

magnetic strip and assemblage sensor/magnetic ring,

gap measure, tolerances

Position of the reference point R = as

stated in the delivery documentation

Position of the reference point E = as stated

in the delivery documentation; min. 0,01m

Magnetic poles -

schema Unique reference point

Periodical reference point

10

0.1mm ... 0.4mm wit-

hout reference point

0.1mm ... 0.2mm with

reference point

Gap sensor/magnetic strip

Maximum alignment error

< 1°

< 3°

< 3°

active side

Travel direction

Direction

of outgoing

cable

Signal

A before B

Position of the reference point relating

to the marking on the magnetic strip.

Admissable deviatoion

middle of tape/sensor:

without ref. point ±2mm

with ref. point ±0.5mm

MBxxxx GEK WT RP NNNNNN

Attention! Do not expose the system to magne-

tic fields. Any direct contact of the magnetic strip

with magnetic fields (eg. adhesive magnets or

other permanent magnets) is to be avoided. Sen-

sor movements during power loss are not captured

by the follower electronics.

Mounting examples

Mounting with chamfered ends (fig. 2) is not re-

commended unless the strip is installed in a safe

and protected place without environmental influ-

ences. In less protected mounting places the strip

may peel. There we recommend mounting accord.

to fig. 3 and 4.

Mounting in a groove (fig. 5) best protects the

magnetic strip. The groove should be deep enough

to totally embed the magnetic strip.

Place distance gauge with its complete surface

between sensor and magnetic tape. Note: only

relevant for sensors without reference signal R.

Attention! The tolerance and gap measures must

be observed over the whole measuring length.

The max. gap without cover strip is 0,4mm. When

using cover strip, the gap is reduced by the thick-

ness of cover strip including its adhesive tape.

Sensor must not touch the magnetic strip.

LINEAR application MSK1000 with MB100:

•

3.2 Mounting of the magnetic sensor MSK1000

The magnetic sensor MSK1000 can be fastened by

using two bolts M3 over the elongated holes. We

recommend to use the enclosed fixing screws and

washer springs (fastening torque 1Nm).

Cables should be layed in such a way that there

is no danger of damaging. Provide ten-sion relief

and drag chain or casing, if necessary.

Observe the correct alignment with regard to

the counting direction (fig. 6). This does not

apply if the counting direction can be reversed

in the electronic interpretation (e.g. in SIKO's

magnetic-strip displays).

•

•

MSK1000 + MB100 Datum 30.08.2010 Art.Nr. 83389 Änd. Stand 292/10 9

as short as

possible

screening

5

Fig. 7: Connection type E1

viewing side =

plug-in side

male contact

4.2 Connection type

E1: Flying leads.

Attention! Tinned strands must not used in com-

bination with screw/clamp connections.

inverted inverted with reference

signal

Signal

red red A

orange orange B

- - - blue I, R

brown brown +UB

black black GND

yellow yellow /A

green green /B

- - - violet /I, /R

Remove cable coating.

Open screening and twist it.

Strip stranded wires to a length of 5mm and

twist them.

Pinch stranded wires.

1.

2.

3.

4.

4. Electrical connection

Wiring must only be carried out with power off!

Check all lines and connections before switching

on the equipment!

Interference and distortion

All connections are protected against the effects

of interference. The location should be selected

to ensure that no capacitive or inductive in-

terferences can affect the sensor or the con-

nection lines! Suitable wiring layout and choice

of cable can minimise the effects of interference

(eg. interference caused by SMPS, motors, cyclic

controls and contactors).

Necessary measures:

Only screened cable should be used. Wire cross sec-

tion is to be at least 0,14mm², max. 0,5mm².

Wiring to the screen and ground (0V) must

be secured to a good point. Ensure that the

connection of the screen and earth is made to

a large surface area with a sound connection to

minimise impedance.

The system should be positioned well away from

cables with interference; if necessary a protective

screen or metal housing must be provided. The

running of wiring parallel to the mains supply

should be avoided.

Contactor coils must be linked with spark sup-

pression.

Supply voltage

The voltages depend on the sensor designs; they

are to be taken from the delivery documentation

and the identification plate.

e.g.: 6,5VDC ... 30VDC

Attention! When connecting sensor and follower

electronics, please do not exceed the max. admis-

sable cable length.

4.1 Connection note acc. to RS422 standard

Please provide the channels with a 120 Ohm ter-

minating resistor.

•

•

•

•

•

•

E6: Connection with mit coupler plug and coupler

socket. Plug mounting according to fig. 8.

Signal inverted inverted with

reference signal

A Pin 1 Pin 1

B 2 2

I, R - - - 3

+UB 4 4

GND 5 5

/A 6 6

/B 7 7

/I, /R - - - 8

- - - 3

Slip parts 6 to 10 over outer cable.

Strip cable.

Turn down screening.

Push part 5 onto ferrules.

Solder wires to part 3 (according connection

diagram).

Open spacer (part 4) and put it over ferrules,

1.

2.

3.

4.

5.

6.

10 MSK1000 + MB100 Datum 30.08.2010 Art.Nr. 83389 Änd. Stand 292/10

A B I/R Power

Fig. 8: Coupler socket E6

screening

socket

pin

screening

viewing side = plug-in side

male contact

viewing side=

plug-in side

plug pin

squeeze and push it onto part 3. Slot and keyway

of parts 3 and 4 must align.

Press parts 6 and 5 together; cut prodruding

screening.

Push parts 2 and 7 together and screw part 11

using appropriate tool.

Push part 8 into part 9 and slide both parts

into part 7.

Screw parts 10 and 7 together.

Push part 1 into part 2.

7.

8.

9.

10.

11.

Signal inverted inverted with

reference signal

GND 7 7

/A 4 4

/B 5 5

/I, /R - - - 6

- - - 3,6 ---

shiel-

ding

9 9

5. Commissioning

Following proper installation and wiring, the

measuring system can be commissioned by

switching on the supply voltage. After switching

on, the device initializes itself independently.

Only design "M": The "power" LED (green) in the

sensor housing lights up. While the magnetic sen-

sor travels over the magnetic strip, the LEDs A, B,

and I/R (red) are lighting accordingly.

E8: Connection with 9-pole D-SUB plug

V max. =

(in m/s)

Resolution in µm

Pulse interval in µs x 0,8

V = 1

0,25 x 0,8 = 3,2m/s

The measuring system MSK1000/MB100 is a com-

ponent of an incremental measuring system which

must be referenced at a defined position (refe-

rence point) for absolute measurement. For this

purpose, the reference signal must be linked to

the signal of a reference value encoder (e.g., pro-

ximity switch).

6. Travel speeds (m/s)

Formula for calculating the travel speed:

Example:

Resolution: 1µm

Pulse interval: 0,25µs

Signal inverted inverted with reference

signal

A Pin 1 Pin 1

B 2 2

I, R - - - 3

+UB 4 4

GND 5 5

/A 6 6

/B 7 7

/I, /R - - - 8

- - - 3, 8, 9 9

E14X: Connection with 9-pole plug

Signal inverted inverted with

reference signal

A Pin 1 Pin 1

B 2 2

I, R - - - 3

+UB 8 8

MSK1000 + MB100 Datum 30.08.2010 Art.Nr. 83389 Änd. Stand 292/10 11

Resolution in µm

Pulse interval

(µs)

Counting

frequency

(kHz)

0,2 1 2 5

Travel speed

m/s

0,64 3,20 6,40 16,00 0,25 1000,00

0,32 1,60 3,20 8,00 0,50 500,00

0,16 0,80 1,60 4,00 1,00 250,00

0,08 0,40 0,80 2,00 2,00 125,00

7. Output signals

The translation module translates the length

information of the magnetic sensor into incre-

mental output signals with real-time processing of

the output signals.

Please note that pulses having the width of

the pulse interval set can occur at standstill of

the device (caused by the internal interpolation

method).

Caution! When dimensioning the follow-on elec-

tronics please take care that it is adjusted to the

set pulse interval or counting frequency, respec-

tively.

Signal sequence

Note: The position of the index or reference sig-

nal I+R, respectively, with respect to signals A

and B is not defined and can deviate from the

drawing.

Note: With a 4-increment wide (= 360°) index/

reference signal, index/reference signal interpre-

tation can be made after the 5th counting step

(increment) only. Corresponding time delay has to

be considered when power is switched on.

8. Maintenance

We recommend cleaning the magnetic strip’s sur-

face from time to time with a soft rag. This avo-

ids dirt (dust, chips, humidity ...) sticking to the

strip.

9. Trouble shooting

Below are some typical errors which may occur du-

ring installation and operation:

Magnetic strip incorrectly mounted (active sur-

face must be mounted towards the sensor) (see

chapter 3.1).

Use of foreign protective strip. Must always be

non-magnetic.

Sensor not or incorrectly connected (pin connec-

tion, see chapter 4.2).

Tolerance for the gap between magnetic sensor and

magnetic strip not observed over the total travel

distance. Sensor touches strip (see fig. 6).

Cable squeezed / interrupted / cut by sharp

edges.

Sensor's active side not mounted towards the

magnetic strip (see fig. 6).

Sensor has not been aligned according to fig.

6.

•

•

•

•

•

•

•

12 MSK1000 + MB100 Datum 30.08.2010 Art.Nr. 83389 Änd. Stand 292/10

SIKO GmbH

Werk / Factory:

Weihermattenweg 2

79256 Buchenbach-Unteribental

Postanschrift / Postal address:

Postfach 1106

79195 Kirchzarten

Telefon/Phone +49 7661 394-0

Telefax/Fax +49 7661 394-388

E-Mail info@siko.de

Internet www.siko.de

Service [email protected]e

Other manuals for MSK1000

1

This manual suits for next models

1

Table of contents

Languages:

Other Siko Accessories manuals

Popular Accessories manuals by other brands

Nexmosphere

Nexmosphere XE Series product manual

Honeywell

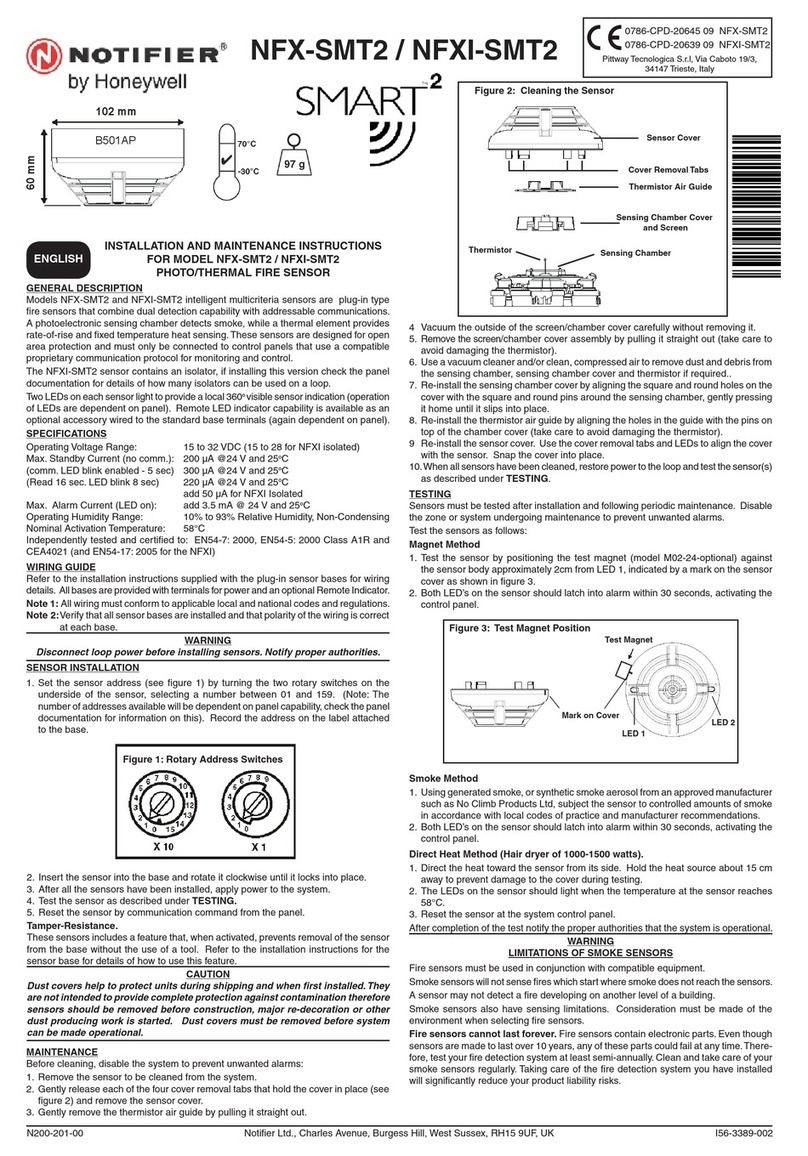

Honeywell NOTIFIER SMART 2 NFX-SMT2 Installation and maintenance instructions

Philips

Philips SPF1902 Specifications

Knick

Knick SE715 Series Instructions for use

REV Ritter

REV Ritter 468344 operating instructions

Philips

Philips 21193-8 specification