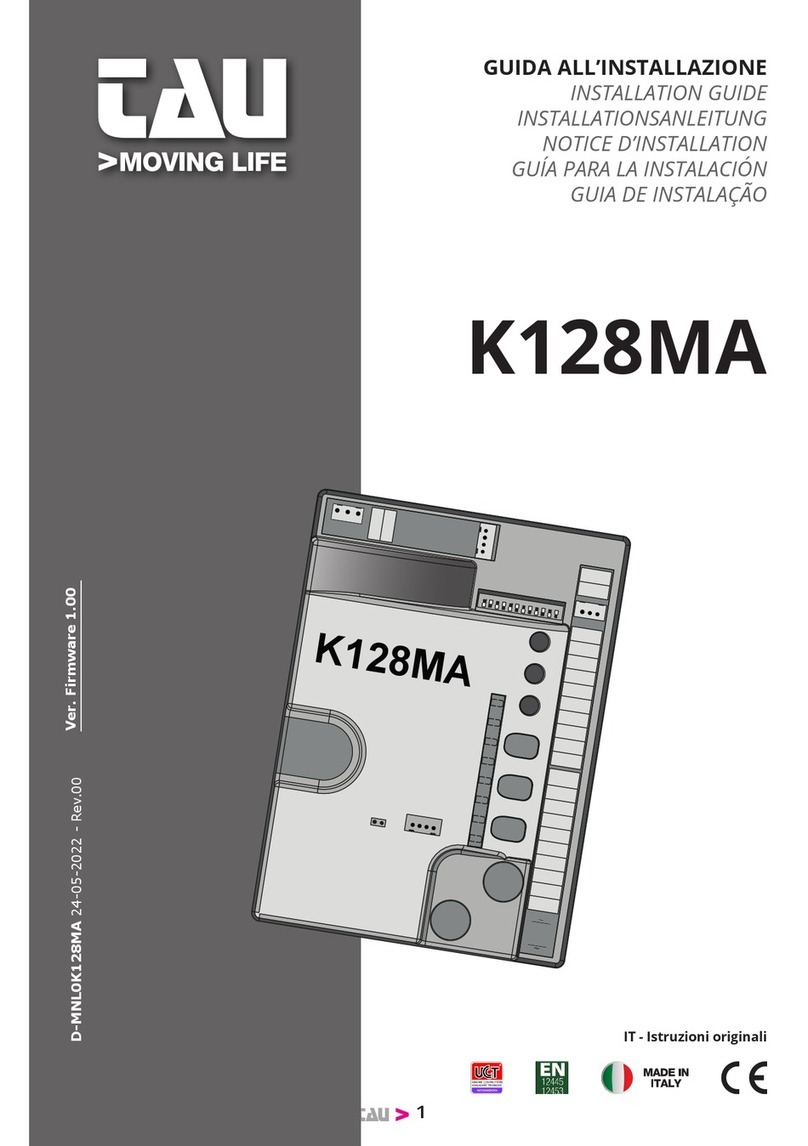

tau K691M User manual

1

GUIDA ALL’INSTALLAZIONE

INSTALLATION GUIDE

INSTALLATIONSANLEITUNG

NOTICE D’INSTALLATION

GUÍA PARA LA INSTALACIÓN

GUIA DE INSTALAÇÃO

IT - Istruzioni originali

K691M

K691M

D-MNL0K691M 29-07-2020 - Rev.18

2

FR

BJ

TCA

+

-

O/C

ENTER

RADIO

F1

10A

F3

2A

F2

10A

Courtesy

light

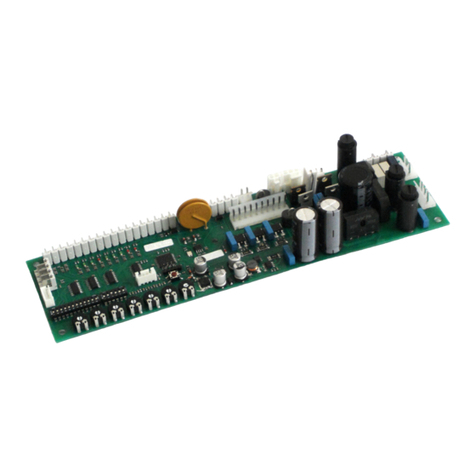

1 2 3 4 5 6

1 2 3 4 5 6 Antenna

K691M

Dip-switches

M4

ON

GND

+5V

ENC

BATT

OPEN/CLOSE

STOP

PHOTO

ERROR

POWER

TCA

+-

FR

+-

BJ

+-

FS1

TRASF

1

2

3

4

5

6

7

8

9

10

11

18 17

M

+

-

-

+

+

-

DL1

DL2

DL4

DL3

DL5

DL1

DL2

DL4

DL3

DL5

Flashing

light

24 Vdc

max. 15W

+

-

- Photocell TX

+ 24V

Photocells

TX

1 2

Stop

Open/Close

Common

- 0V

Photocell

RX

12345

FS2

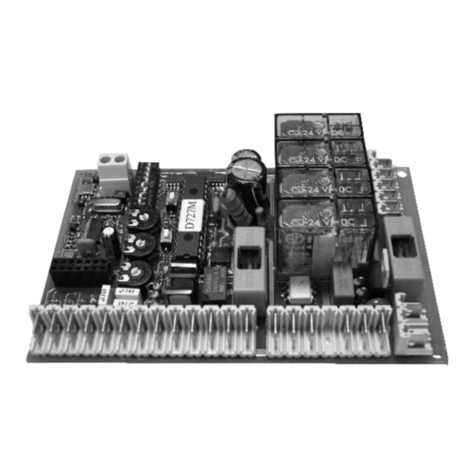

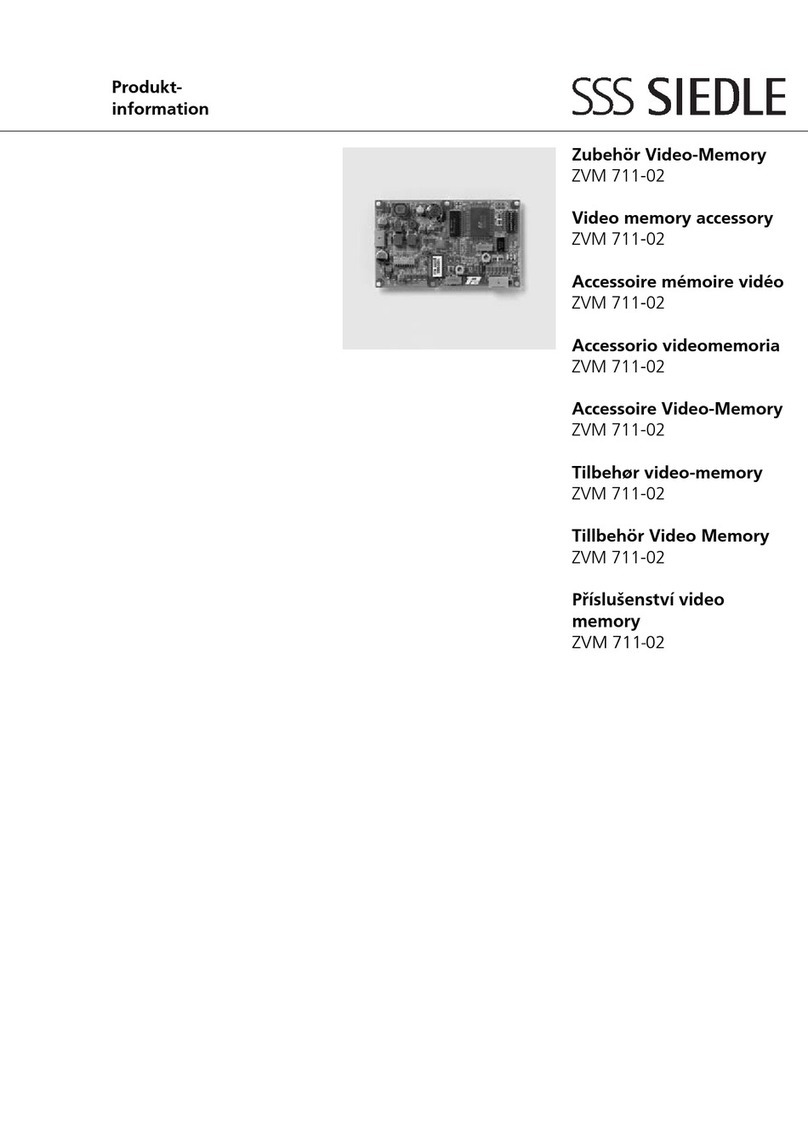

SCHEMA

CABLAGGIO

K691M

K691M

WIRING

DIAGRAM

SCHALTPLAN

DER K691M

SCHÉMA

CÂBLAGE

K691M

ESQUEMA DEL

CABLEADO

K691M

ESQUEMA

DE LIGAÇÕES

K691M

3

FR

BJ

TCA

+

-

O/C

ENTER

RADIO

F1

10A

F3

2A

F2

10A

Courtesy

light

1 2 3 4 5 6

1 2 3 4 5 6 Antenna

K691M

Dip-switches

M4

ON

GND

+5V

ENC

BATT

OPEN/CLOSE

STOP

PHOTO

ERROR

POWER

TCA

+-

FR

+-

BJ

+-

FS1

TRASF

1

2

3

4

5

6

7

8

9

10

11

18 17

M

+

-

-

+

+

-

DL1

DL2

DL4

DL3

DL5

DL1

DL2

DL4

DL3

DL5

Flashing

light

24 Vdc

max. 15W

+

-

- Photocell TX

+ 24V

Photocells

TX

1 2

Stop

Open/Close

Common

- 0V

Photocell

RX

12345

FS2

FR

BJ

TCA

O/C

ENTER

RADIO

F1

10A

F3

2A

F2

10A

Courtesy

light

1 2 3 4 5 6

TRASF

1

2

3

4

5

6

7

8

9

DL1

DL2

DL4

DL3

DL5

230 Vac

Power

supply

A

4

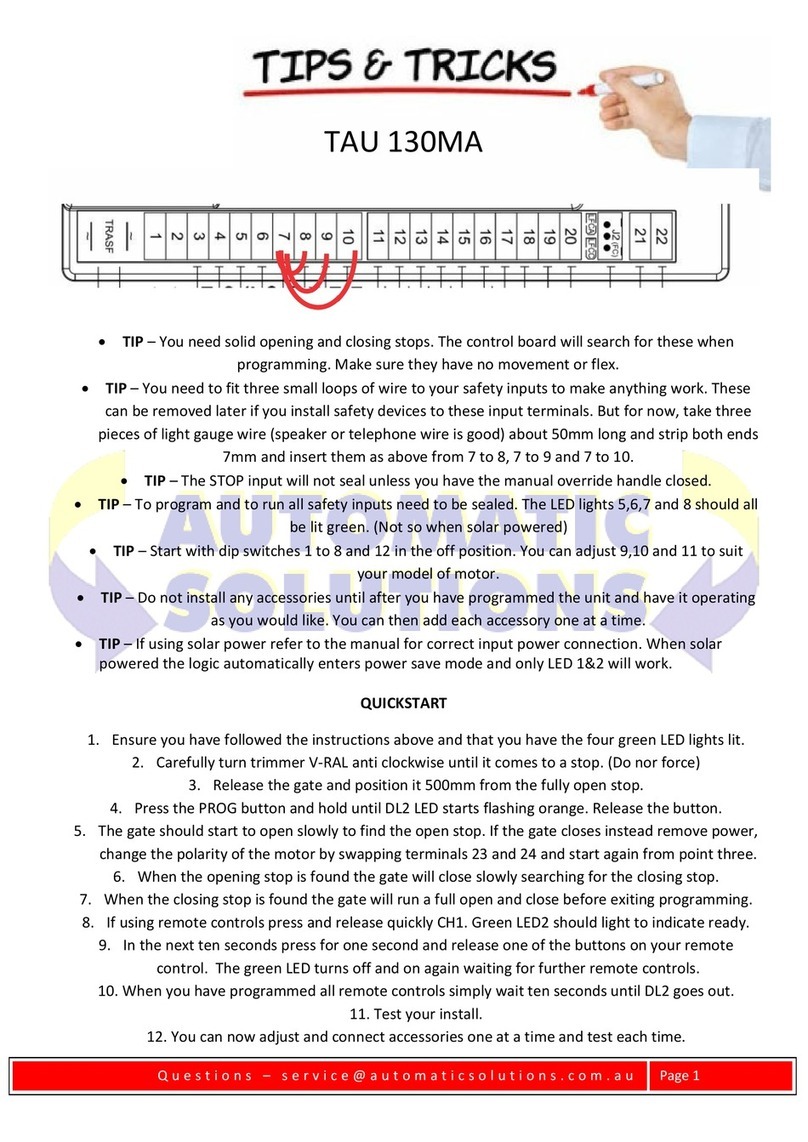

AVVERTENZE

Il presente manuale è destinato solamente al personale tecnico qualicato per l’installazione. Nessuna

informazione contenuta nel presente fascicolo può essere considerata d’interesse per l’utilizzatore nale. Questo

manuale è allegato alla centralina K691M; non deve pertanto essere utilizzato per prodotti diversi!

Avvertenze importanti:

Togliere l’alimentazione di rete alla scheda prima di accedervi.

La centralina K691M è destinata al comando di un motoriduttore elettromeccanico in corrente continua per

l’automazione di cancelli, porte e portoni.

Ogni altro uso è improprio e, quindi, vietato dalle normative vigenti.

È nostro dovere ricordare che l’automazione che state per eseguire, è classicata come “costruzione di una

macchina” e quindi ricade nel campo di applicazione della direttiva europea 2006/42/CE (Direttiva Macchine).

Questa, nei punti essenziali, prevede che:

- l’installazione deve essere eseguita solo da personale qualicato ed esperto;

- chi esegue l’installazione dovrà preventivamente eseguire “l’analisi dei rischi” della macchina;

- l’installazione dovrà essere fatta a “regola d’arte”, applicando cioè le norme;

- inne dovrà essere rilasciata al proprietario della macchina la”dichiarazione di conformità”.

Risulta chiaro quindi che l’installazione ed eventuali interventi di manutenzione devono essere eettuati solo da

personale professionalmente qualicato, in conformità a quanto previsto dalle leggi, norme o direttive vigenti.

Nella progettazione delle proprie apparecchiture, TAU rispetta le normative applicabili al prodotto (vedere la

dichiarazione di conformità allegata); è fondamentale che anche l’installatore, nel realizzare gli impianti, prosegua

nel rispetto scrupoloso delle norme.

Personale non qualicato o non a conoscenza delle normative applicabili alla categoria dei “cancelli e porte

automatiche” deve assolutamente astenersi dall’eseguire installazioni ed impianti.

Chi non rispetta le normative è responsabile dei danni che l’impianto potrà causare!

Si consiglia di leggere attentamente tutte le istruzioni prima di procedere con l’installazione.

INSTALLAZIONE

Prima di procedere assicurarsi del buon funzionamento della parte meccanica. Vericare

inoltre che il gruppo motoriduttore sia stato installato correttamente seguendo le relative

istruzioni. Eseguiti questi controlli, assicurarsi che il motoriduttore non abbia un assorbimento

durante il movimento superiore a 3 A (per un corretto funzionamento del quadro di comando).

L’INSTALLAZIONE DELL’APPARECCHIATURA DEVE ESSERE EFFETTUATA “A REGOLA D’ARTE” DA

PERSONALE QUALIFICATO COME DISPOSTO DALLA LEGGE 37/08.

NB: si ricorda l’obbligo di mettere a massa l’impianto nonché di rispettare le normative sulla

sicurezza in vigore in ciascun paese.

LA NON OSSERVANZA DELLE SOPRAELENCATE ISTRUZIONI PUÒ PREGIUDICARE IL BUON

FUNZIONAMENTO DELL’APPARECCHIATURA E CREARE PERICOLO PER LE PERSONE, PERTANTO LA

“CASA COSTRUTTRICE” DECLINA OGNI RESPONSABILITÀ PER EVENTUALI MAL FUNZIONAMENTI E

DANNI DOVUTI ALLA LORO INOSSERVANZA.

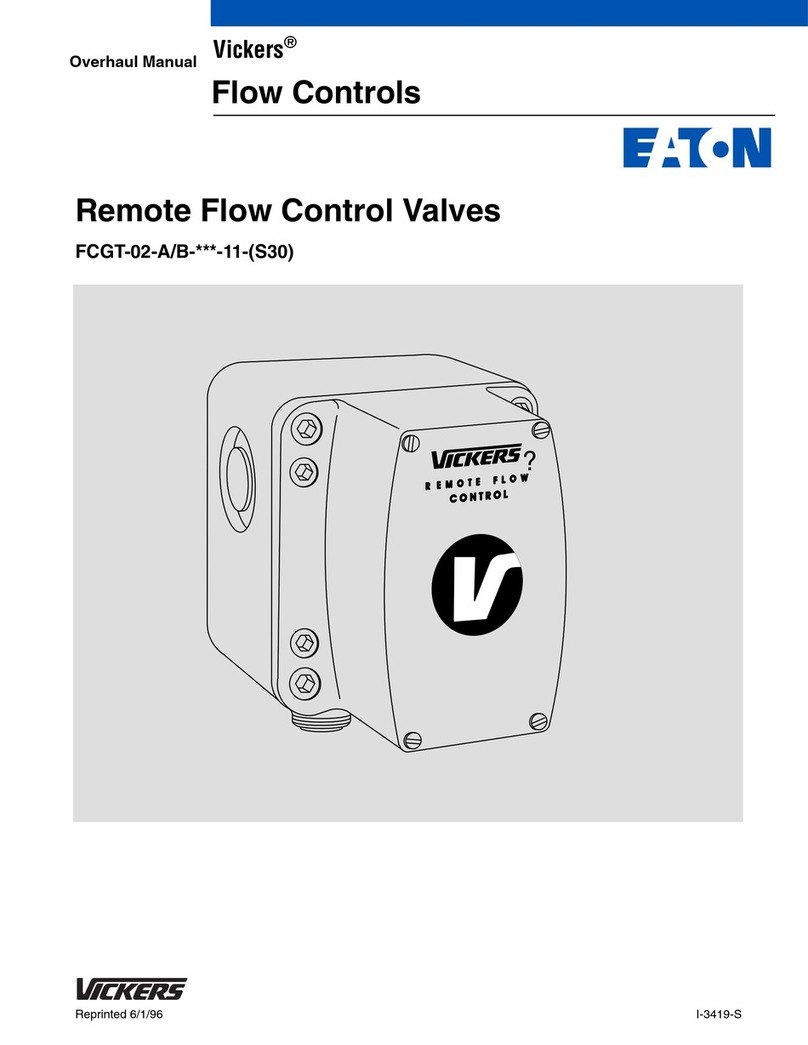

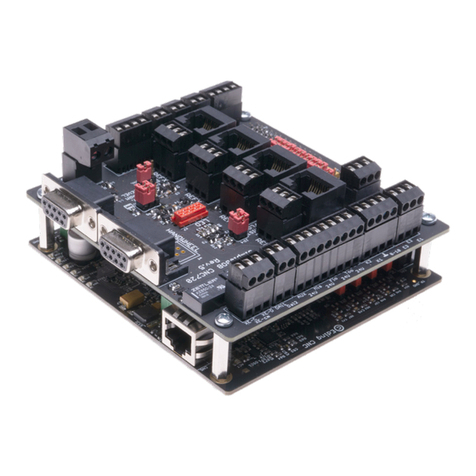

1. COLLEGAMENTI ELETTRICI

Tutti i collegamenti elettrici devono essere eseguiti in assenza di tensione all’impianto.

1_ Per aprire il coperchio di protezione ed accedere alla centrale elettronica di controllo di T-SKY

occorre premere sul lato del coperchio e far ruotare lo sportello.

2_ Far passare attraverso i passacavi i cavi di collegamento verso i vari dispositivi, lasciandoli 20÷30cm

più lunghi del necessario. Vedere par. 2.2 per il tipo di cavi e la gura 3 per i collegamenti.

3_ Eseguire i collegamenti dei cavi secondo lo schema di gura 36. Per maggiore comodità, i morsetti

sono estraibili.

ITALIANO

5

1.1 Allacciamento dell’alimentazione

Per l’alimentazione elettrica a T-SKY è suciente collegare la linea 230 Vac al porta fusibile di protezione

del trasformatore.

L’allacciamento dell’alimentazione a T-SKY deve essere eseguito da personale esperto,

qualicato, in possesso dei requisiti richiesti e nel pieno rispetto di leggi, norme e rego-

lamenti.

La linea elettrica di alimentazione deve essere protetta

contro il corto circuito e le dispersioni a terra; deve essere presente un dispositivo che

permetta di staccare l’alimentazione durante l’installazione o la manutenzione di T-SKY.

2. CARATTERISTICHE TECNICHE

Alimentazione scheda 24V AC - 50 Hz

Potenza max. motore c.c. 50 W - 24V DC

Fusibile rapido protezione motore (F1 - 5x20) F 10 A

Fusibile rapido protezione batteria (F2 - 5x20) F 10 A

Fusibile rapido protezione ausiliari 24V DC (F3 - 5x20) T 2A

Tensione circuiti alimentazione motore 24V DC

Tensione alimentazione circuiti dispositivi ausiliari 24V DC

Tensioni alimentazioni circuiti logici 5V DC

Temperatura di funzionamento -20 °C ÷ +55 °C

Grado di protezione del contenitore IP 30

3. LED DI DIAGNOSI

DL1 (OPEN/CLOSE) Led rosso di segnalazione pulsante APRE/CHIUDE

DL2 (STOP) Led verde di segnalazione pulsante STOP

DL4 (PHOTO) Led verde di segnalazione FOTOCELLULA

DL3 (ERR) Led rosso di segnalazione ERRORI

DL5 (POWER) Led verde di segnalazione

PRESENZA RETE (anche tensione batteria)

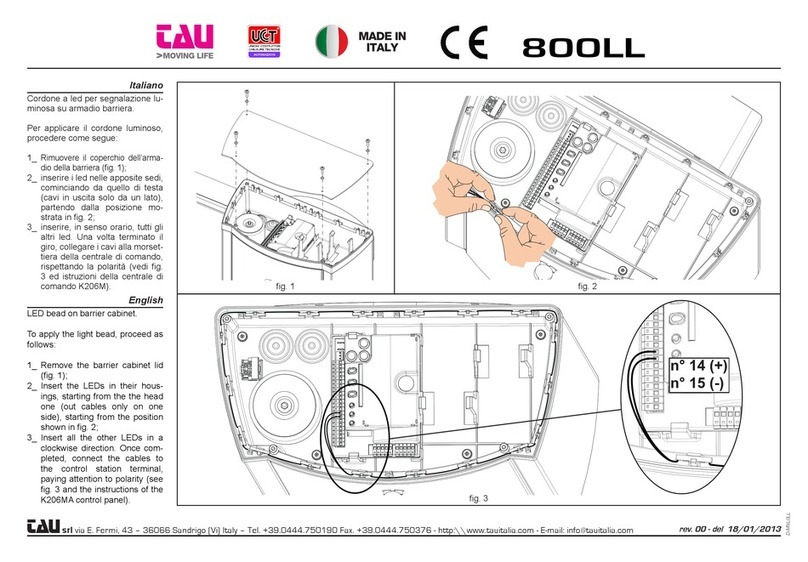

4. COLLEGAMENTI ALLA MORSETTIERA

FS1 - FS2 Ingresso alimentazione scheda 24 Vac - Alimentato dal trasformatore riposto

nell’apposito vano del motore T-SKY e protetto da fusibile (F 6,3A) sull’alimenta-

zione 230 Vac.

1-4

(Photocell)

Ingresso FOTOCELLULE O DISPOSITIVI DI SICUREZZA attivi in chiusura (contatto

Normalmente Chiuso); il loro intervento, in fase di chiusura provoca l’arresto se-

guito dalla totale riapertura della porta, in fase di apertura provoca la fermata

temporanea dela porta no a rimozione dell’ostacolo rilevato (solo se program-

mato dip switch nr. 3 in ON). Nel caso di più dispositivi di sicurezza, collegare tutti

i contatti NC IN SERIE. 1= FOTOCELLULA.

N.B. Il trasmettittore della fotocellula deve sempre essere alimentato dai morsetti

nr 5 - 6, in quanto su di esso si eettua la verica del sistema di sicurezza (Fototest).

Per eliminare la verica del sistema di sicurezza, o quando non si usano le fotocellule, porre

il dip-switch nr 6 in OFF. Se il fototest non va a buon ne, la centralina non funziona.

ITALIANO

6

2-4 (Stop) Ingresso pulsante STOP (contatto Normalmente Chiuso); Arresta la porta dovun-

que si trovi, inibendo temporaneamente la chiusura automatica, se programma-

ta. Ripartirà di nuovo schiacciando il pulsante APRE/CHIUDEo il radiocomando.

2= STOP, 4= COMUNE.

3-4

(Open/Close) Ingresso pulsante APRE/CHIUDE (contatto Normalmente Aperto); Comanda l’a-

pertura e la chiusura della porta ed è regolato nel funzionamento dai dip-switches

2 e 4. 3= APRE/CHIUDE.

5-6

(Photocell TX) Uscita 24 Vdc, per l’ALIMENTAZIONE DEL TX DELLE FOTOCELLULE (solo quello che

eettua il Fototest) max. nr. 1 trasmettitore fotocellule.

5= NEGATIVO, 6= POSITIVO.

6-7

(Photocell RX) Uscita 24 Vdc, max. 15 W, per l’ALIMENTAZIONE DELLE RX ED EVENTUALI ALTRI

TX DELLE FOTOCELLULE, RICEVITORI ESTERNI, etc; collegare max. n° 3 coppie di

fotocellule. 6= POSiTIVO, 7= NEGATIVO.

8-9

(Flashing light) Uscita LAMPEGGIANTE 24 Vdc, max. 15 W. Il segnale fornito è già opportunamen-

te modulato per l’uso diretto. La frequenza di lampeggio è doppia in fase di chiu-

sura. 8= POSITIVO, 9= NEGATIVO.

10-11 (Antena) Ingresso ANTENNA per RX 433,92 MHz incorporata. 10= MASSA, 11= SEGNALE.

M4 Innesto rapido per connessione ENCODER e MOTORE. Marrone= 5 Vcc (+5V), ver-

de= SEGNALE ENCODER (ENC), Bianco= 0 Vcc (GND), nero= NEGATIVO MOTORE, rosso=

POSITIVO MOTORE.

17 - 18 Ingresso BATTERIE 24V - 1,2Ah.

5. PROCEDURA DI MEMORIZZAZIONE

ATTENZIONE: Dopo aver alimentato il quadro di comando attendere 2 sec. prima di iniziare a

svolgere le manovre di regolazione.

Terminata l’installazione dell’automazione:

Per la programmazione di porte sezionali utilizzare il tasto ENTER.

Per la programmazione di porte basculanti utilizzare il tasto O/C.

1_ premere e mantenere premuto per 3 sec. il tasto ENTER (O/C) sulla scheda no a che l’automazione,

a velocità ridotta, va alla ricerca della battuta di apertura, per poi chiudere completamente. Questo

per acquisire i parametri della corsa (lunghezza, battuta di arresto in chiusura ed in apertura);

Se l’automazione chiude anzichè aprire, fermare la corsa della porta (tramite fotocellule o

premendo il tasto STOP), invertire la polarità del motore e riprendere la procedura dall’i-

nizio.

2_ successivamente, in modo automatico, la porta apre e poi chiude completamente a velocità norma-

le, rallentando in prossimità dei necorsa. Durante queste due fasi, acquisisce punto per punto la

forza necessaria per aprire e chiudere la porta;

3_ la programmazione è terminata con la porta in posizione chiusa. Per iniziare il normale funziona-

mento, è suciente premere il pulsante O/C sulla scheda, oppure il tasto del radiocomando (se

programmato).

ATTENZIONE: se si volesse far eseguire alla centrale una nuova memeorizzazione dei parametri,

è suciente premere e tenere premuto per 3 secondi il tasto ENTER (O/C), la scheda entrerà nuo-

vamente in fase di programmazione ed eettuerà una nuova regolazione che verrà memorizzata

sostituendo la precedente.

N.B.: agendo su qualsiasi regolazione del quadro di comando (trimmer o dip-switches) è necessa-

rio eettuare una manovra completa (apertura e chiusura) dell’automazione per rendere attive

le nuove impostazioni.

In seguito ad un black-out, dopo il ripristino della tensione di rete l’automazione eet-

tuerà, a velocità ridotta, un’apertura ed una chiusura complete per riallinearsi con i pa-

rametri memorizzati.

ITALIANO

7

6. REGOLAZIONI LOGICHE

TRIMMER

T.C.A. Trimmer di regolazione del tempo di chiusura automatica. Da 0 a 120 sec. Ruotando in senso

orario si aumenta il tempo in cui la porta rimane aperta.

FR Trimmer di regolazione della forza durante la fase di apertura e chiusura.

NOTA: ruotando il TRIMMER FR. si può ulteriormente aumentare o diminuire la sensibilità

agli ostacoli. In senso orario aumenta la forza di spinta del motore.

BJ Trimmer di regolazione dell’allentamento (fuoriuscita dal binario) della cinghia/catena al ter-

mine della manovra di chiusura (disponibile dalla versione 5v12).

7. DIP-SWITCH

1on: ad apertura completata, la chiusura della porta è automatica trascorso un tempo impostato sul

trimmer T.C.A.;

o: la chiusura necessita di un comando manuale;

2 on: ad automazione funzionante, una sequenza di comandi di apertura/chiusura induce la porta ad una

APERTURA-CHIUSURA-APERTURA-CHIUSURA, etc. (vedi anche dip switch 4);

o: nelle stesse condizioni, la stessa sequenza di comandi di apertura/chiusura induce la porta ad una

APERTURA-STOP-CHIUSURA-STOP-APERTURA-STOP, etc. (funzione passo-passo);

3on: I rallentamenti sia in apertura che in chiusura sono ridotti del 30% (iniziano dopo rispetto a quelli

standard)

o: I rallentamenti sia in apertura che in chiusura rimangono quelli di fabbrica

Quando si va a modicare la posizione del Dip-switch n°3 si deve eseguire la procedura di

memorizzazione della corsa con il tasto ENTER oppure con il tasto PROG.

4on: funzione NO-REVERSE attiva; la porta ignora i comandi di chiusura durante l’apertura e l’inversio-

ne di marcia avviene solo in fase di chiusura;

o: azionando il pulsante apre-chiude avremo una inversione di marcia anche in fase di apertura;

5 on: la funzione prelampeggio è abilitata;

o: la funzione prelampeggio è disabilitata;

6 on: la funzione “verica delle fotocellule” è inserita;

o: la funzione “verica delle fotocellule” è disinserita. N.B.: da utilizzare quando non si usano le

fotocellule;

8. CARATTERISTICHE DELLA K691M

LED - DL3

Il led, oltre ad indicare la presenza dell’alimentazione, segnala eventuali errori con una serie di lampeggi

predeniti:

• Lampeggio continuo: memorizzazione in corso o setup non terminato;

• sempre acceso: funzionamento regolare;

• 1 lampeggio: tensione della batteria tampone inferiore a 11,3 Vdc;

Controllare l’alimentazione di rete, caricare la batteria, sostituire la batteria;

• 2 lampeggi: errore fototest;

Disabilitare fototest (dip-switch 6 in OFF), vericare funzionamento fotocellule e loro collegamento;

• 3 lampeggi: mancanza tensione di rete;

Controllare interruttore magnetotermico (a monte dell’impianto), controllare fusibili;

• 4 lampeggi: superamento limite max. di corrente;

Picco di eccessivo assorbimento del motoriduttore, controllare l’assenza di ostacoli lungo la corsa della

porta, vericare l’assorbimento di corrente del motore a vuoto e applicato alla porta;

• 5 lampeggi: assenza segnale encoder;

Controllare cablaggio, vericare encoder, vericare che il motore giri liberamente alimentato direttamen-

te dalla batteria, vericare fusibile F1;

• 6 lampeggi: presenza ostacolo;

Controllare l’assenza di ostacoli lungo la corsa della porta e la scorrevolezza della stessa;

ITALIANO

8

• 7 lampeggi: non è stata eseguita alcuna procedura di memorizzazione;

Eseguire procedura di memorizzazione.

• 8 lampeggi: assenza segnale motore;

Controllare cablaggio, vericare che il motore giri liberamente alimentato direttamente dalla batteria,

vericare fusibile F1.

L’indicazione di più errori viene eseguita con una pausa di 2 sec. tra una segnalazione e l’altra. L’indicazione

degli errori persiste no all’esecuzione di una manovra completa (apertura e chiusura) dell’automazione.

In caso di rilevamento di un ostacolo in chiusura, la centrale inverte il movimento ed entra in fase di corsa

rallentata, alla ricerca della battuta di ne corsa in apertura. É necessario che l’automazione completi la ma-

novra di apertura per resettarsi altrimenti, dopo ogni singolo intervento dei dispositivi di sicurezza, ripartirà

la fase di ricerca della battuta di ne corsa in apertura.

Se il rilevamento dell’ostacolo avviene durante un’apertura comandata da orolgio, per riavviare l’automazio-

ne è necessario un comando manuale, tramite radicomando (CH1) o pulsanti, O/C oppure ENTER.

SCHEDA CARICA BATTERIA (INTEGRATA)

Se si collega la batteria, in assenza di rete l’automazione risulta comunque funzionante. Nel caso la

tensione scenda sotto gli 11,3 Vdc, l’automazione cessa di funzionare (il quadro di comando rimane

alimentato); quando, invece, scende sotto i 10,2 Vdc, la scheda sgancia completamente la batteria (il

quadro di comando non è più alimentato).

RILEVAMENTO OSTACOLI

La funzione di rilevamento ostacoli (impostabile tramite trimmer FR) intervenendo in fase di apertura

dell’automazione provoca una richiusura della stessa di 20 cm ca., mentre in fase di chiusura provoca

un’apertura totale.

ATTENZIONE: la logica del quadro di comando può interpretare un attrito meccanico come un

eventuale ostacolo.

N.B.: il pulsante O/C della scheda ha la stessa funzione del tasto APRE/CHIUDE.

9. FUNZIONI AVANZATE

Funzione orologio: è possibile utilizzare un timer (esempio settimanale) collegato all’ingresso del pul-

sante apre-chiude per mantenere aperta la porta in determinate fascie orarie e permetterne poi la

richiusura automatica.

N.B. la porta rimane aperta nchè l’ingresso Ap/Ch rimane impegnato.

Funzione “solo Apre”: ponendo il dip 1 in ON ed il dip 4 in OFF, l’ingresso Ap/Ch funzionerà solo come

comando di apertura, mentre la porta chiuderà esclusivamente una volta trascorso il tempo di chiusura

automatica.

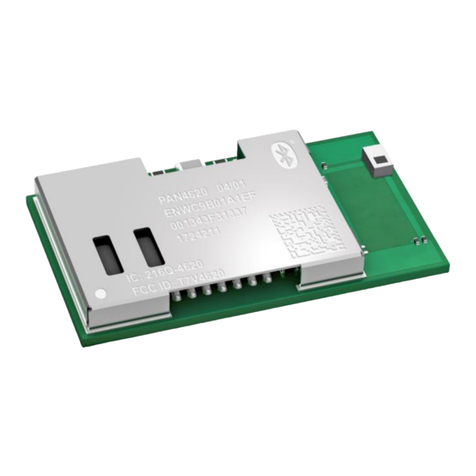

10. RADIO RICEVITORE 433,92 MHZ INTEGRATO

Il radio ricevitore può apprendere no ad un max di 30 codici a rolling code (BUG2R, BUG4R, K-SLIM-RP,

T-4RP) da impostare liberamente.

APPRENDIMENTO RADIOCOMANDI

1_ premere brevemente il tasto RADIO se si desidera associare un radiocomando alla funzione APRE/CHIUDE;

2_ il led DL3 si spegne per indicare la modalità di apprendimento dei codici (se non viene immesso nessun

codice entro 10 secondi, la scheda esce dalla modalità di programmazione);

3_ premere il tasto del radiocomando che si desidera utilizzare;

4_ il led DL3 si riaccende per segnalare l’avvenuta memorizzazione (se ciò non accade, attendere 10

secondi e riprendere dal punto 1);

ITALIANO

9

5_ se si desidera memorizzare altri radiocomandi, ripetere la procedura dal punto 1 no ad un massi-

mo di 30 trasmettitori;

6_ se si desidera uscire dalla modalità di apprendimento senza memorizzare un codice, premere brve-

mente il tasto RADIO.

N.B.: nel caso di raggiungimento del nr massimo di radiocomandi (nr 30), il led DL3 inizierà a

lampeggiare velocemente per circa 3 secondi senza però eseguire la memorizzazione.

PROGRAMMAZIONE REMOTA TRAMITE T-4RP, K-SLIM-RP e BUG-R

È possibile anche eseguire l’apprendimento remoto della nuova versione di radiocomandi T-4RP, K-

SLIM-RP e BUG-R, ossia senza agire direttamente sui tasti di programmazione della ricevente.

Sarà suciente disporre di un radiocomando già programmato nella ricevente per poter aprire la proce-

dura di programmazione remota dei nuovi radiocomandi, programmati tramite TAUPROG.

Attivazione della modalità di autoapprendimento nella centrale e memorizzazione del nuovo

radiocomando.

Questa operazione permette di memorizzare nella centrale il codice del nuovo radiocomando, ma è

necessario possedere un radiocomando “RP” già funzionante. Le successive operazioni si dovranno ese-

guire nelle vicinanze della centrale dell’impianto. Attivazione della modalità di autoapprendimento nella

centrale e memorizzazione del nuovo radiocomando:

1Nel radiocomando già in uso (vecchio) tenendo premuto il tasto del canale 1, premere per 3 volte il

tasto del canale 2.

2 Rilasciare i tasti. Il led del telecomando inizierà a lampeggiare indicando l’abilitazione della modalità

di autoapprendimento.

3Sempre nel radiocomando già in uso (vecchio), premere per almeno 3 secondi, il tasto che attualmen-

te attiva l’automatismo.

4 A questo punto la centrale confermerà il passaggio in modalità di programmazione accendendo il

lampeggiante (salvo per riceventi esterne della serie RXDC).

5 Premere sul nuovo radiocomando il tasto da memorizzare. Se la programmazione è andata a buon

ne il lampeggiante della centrale si spegne.

CANCELLAZIONE RADIOCOMANDI

1_ tenere premuto per 3 secondi ca. il tasto RADIO al ne di cancellare tutti i radiocomandi ad esso associati;

2_ il led DL3 inizia a lampeggiare lentamente per indicare che la modalità di cancellazione è attivata;

3_ rilasciare e premere nuovamente il tasto RADIO per 3 secondi;

4_ il led DL3 si spegne per 3 secondi ca. per poi riaccendersi sso ad indicare l’avvenuta cancellazione;

6_ se si desidera uscire dalla modalità di cancellazione, premere brevemente il tasto RADIO.

ITALIANO

10

DICHIARAZIONE DI INCORPORAZIONE DEL COSTRUTTORE

(ai sensi della Direttiva Europea 2006/42/CE AlI. II.B)

Fabbricante: TAU S.r.l.

Indirizzo: Via E. Fermi, 43 - 36066 Sandrigo (Vi) ITALIA

Dichiara sotto la propria responsabilità che il prodotto: Centrale di comando

realizzato per il movimento automatico di: Porte Garage

per uso in ambiente: Residenziale / Condominiale completo di: Radioricevente e scheda carica batteria

Modello: K691M Tipo:K691M

Numero di serie: vedi etichetta argentata

Denominazione commerciale: Quadro di comando per uno motore 24V con encoder

È realizzato per essere incorporato su una chiusura (cancello a battente) o per essere assemblato con altri dispositivi

al fine di movimentare una tale chiusura per costituire una macchine ai sensi della Direttiva Macchine 2006/42/CE.

Dichiara inoltre che questo prodotto è conforme ai requisiti essenziali di sicurezza delle seguenti ulteriori direttive CEE:

- 2006/95/CE Direttiva Bassa Tensione - 2004/108/CE Direttiva Compatibilità Elettromagnetica

ed, ove richiesto, alla Direttiva: -1999/5/CE Apparecchiature Radio e apparecchiature terminali di telecomunicazione

Dichiara inoltre che non è consentito mettere in servizio il macchinario fino a che la macchina in cui sarà incor-

porato o di cui diverrà componente sia stata identificata e ne sia stata dichiarata la conformità alle condizioni della

Direttiva 2006/42/CE.

Si impegna a trasmettere, su richiesta adeguatamente motivata delle autorità nazionali, informazioni pertinenti sulle

quasi-macchine.

Sandrigo, 26/11/2014 Il Rappresentante Legale

_________________________________________

Loris Virgilio Danieli

Nome e indirizzo della persona autorizzata a costituire la documentazione tecnica pertinente:

Loris Virgilio Danieli - via E. Fermi, 43 - 36066 Sandrigo (Vi) Italia

ITALIANO

11

WARNINGS

This manual is designed to assist qualied installation personnel only. It contains no information that may be

of interest to nal users. This manual is attached to the K691M control unit, therefore it may not be used for

dierent products!

Important warnings:

Disconnect the mains power supply to the board before accessing it.

The K691M control unit is suitable for the control of a direct-current electromechanical gearmotor for automat-

ing gates and doors of all kinds.

Any other use is considered improper and is consequently forbidden by current laws.

Please note that the automation system you are going to install is classi ed as “machine construction” and

therefore is included in the application of European directive 2006/42/EC (Machinery Directive).

This directive includes the following prescriptions:

- Only trained and qualied personnel should install the equipment;

- the installer must rst make a “risk analysis” of the machine;

- the equipment must be installed in a correct and workmanlike manner in compliance with all the stand-

ards concerned;

- after installation, the machine owner must be given the “declaration of conformity”.

This product may only be installed and serviced by qualied personnel in compliance with current, laws,

regulations and directives.

When designing its products, TAU observes all applicable standards (please see the attached declaration

of conformity) but it is of paramount importance that installers strictly observe the same standards when

installing the system.

Unqualied personnel or those who are unaware of the standards applicable to the “automatic gates and

doors” category may not install systems under any circumstances.

Whoever ignores such standards shall be held responsible for any damage caused by the system!

Do not install the unit before you have read all the instructions.

INSTALLATION

Before proceeding, make sure the mechanical components work correctly. Also check that the

gear motor assembly has been installed according to the instructions. Then make sure that the

power consumption of the gear motor is not greater than 3A (otherwise the control panel may

not work properly).

THE EQUIPMENT MUST BE INSTALLED “EXPERTLY” BY QUALIFIED PERSONNEL AS REQUIRED BY LAW.

Note: it is compulsory to earth the system and to observe the safety regulations that are in force

in each country.

IF THESE ABOVE INSTRUCTIONS ARE NOT FOLLOWED IT COULD PREJUDICE THE PROPER WORKING OR-

DER OF THE EQUIPMENT AND CREATE HAZARDOUS SITUATIONS FOR PEOPLE. FOR THIS REASON THE

“MANUFACTURER” DECLINES ALL RESPONSIBILITY FOR ANY MALFUNCTIONING AND DAMAGES THUS

RESULTING.

1. ELECTRICAL CONNECTIONS

All electrical connections must be made withthe system disconnected from the power

supply.

1_ To open the protection cover and access the electronic control unit of T-SKY, press on the side of

the cover and turn the panel door.

2_ Route the connection cables to the various devices through the cable clamps, leaving a length

20÷30cm more than necessary. See para. 2.2 for the type of cables and gure 3 for connections.

3_ Make the connections as shown in the diagram in gure 36. Terminals are removable to facilitate

connections.

1.1 Connecting to the power supply

For electric power supply of T-SKY simply connect the 230 Vac line to the transformer safety fuse holder .

ENGLISH

12

T-SKY must be connected to the power mains by skilled and qualied personnel, in possession

of all requirements for full compliance with all legal provisions, standards and regulations.

The electric power line must be protectedagainst short circuits and dispersion to earth; a

device must be tted to enable shuto of the power supply during installation or main-

tenance of T-SKY.

2. TECHNICAL SPECIFICATIONS

Board power supply 24V AC - 50 Hz

Max. DC motor power 50 W - 24V DC

Quick-acting motor protection fuse (F1 - 5x20) F 10 A

Quick-acting battery protection fuse (F2 - 5x20) F 10 A

Quick-acting 24 Vdc auxiliary circuit protection fuse (F3 - 5x20) T 2A

Motor power circuit supply voltage 24V DC

Auxiliary device circuit power supply voltage 24V DC

Logic circuit power supply voltage 5V DC

Operating temperature -20 °C ÷ +55 °C

Housing protection rating IP 30

3. DIAGNOSTICS LEDS

DL1 (OPEN/CLOSE) red led indicating use of OPEN/CLOSE button

DL2 (STOP) green led indicating use of STOP button

DL4 (PHOTO) green led indicating PHOTOCELL

DL3 (ERR) red led indicating ERRORS

DL5 (POWER) green led indicating POWER ON (also when battery powered)

4. TERMINAL BOARD CONNECTIONS

FS1 - FS2 24 Vac board power supply input – Powered by transformer in relative compart-

ment of T-SKY motor and protected by fuse (F 6,3A) on the 230 Vac power line.

1-4 (Photocell) PHOTOCELL OR SAFETY DEVICE input active on closure (Normally Closed con-

tact); when activated, during the closing phase, generates a door stop com-

mand followed by complete door re-opening; in the opening phase generates

a temporary stop command until the detected obstacle is removed (only if dip

switch nr. 3 is set to ON). In the case of multiple safety devices, connect all NC

contacts IN SERIES. 1= PHOTOCELL

N.B. The photocell transmitter must always be powered by terminals 5 and 6, as the safety

system check is performed on the latter (Fototest).

To disable the safety system test function, or when using the photocells, set dipswitch 6 to

OFF. If the fototest function fails, there is a control unit fault.

2-4 (Stop) STOP button input (Normally Closed contact); stops the door at any point of

travel, temporarily inhibiting automatic closure, if programmed. It resumes

operation when the OPEN/CLOSE button is pressed or radio control is used.

2= STOP, 4= COMMON

3-4 (Open/Close) OPEN/CLOSE button input (Normally Open contact); activates door opening and

closing and is controlled by operation of dipswitches 2 and 4. 3= OPEN/CLOSE

ENGLISH

13

5-6 (Photocell TX) 24 Vdc output, for PHOTOCELL TX POWER SUPPLY (only those that perform

the Fototest function) max. nr. 1 photocell transmitter.

5= NEGATIVE, 6= POSITIVE

6-7 (Photocell RX) 24 Vdc output, max. 15 W, for POWER SUPPLY OF RX AND POSSIBLE OTHER TX

ELEMENTS OF PHOTOCELLS, EXTERNAL RECEIVERS etc; connect max. 3 pairs

of photocells. 6= POSITIVE, 7= NEGATIVE.

8-9 (Flashing light) 24 Vdc FLASHING LIGHT output (max. 15 W). The signal supplied is already

specially modulated for direct use. The ashing frequency doubles during the

closing phase. 8= POSITIVE, 9= NEGATIVE.

10-11 (Antenna) AERIAL input for built-in RX 433,92 MHz. 10= EARTH, 11= SIGNAL.

M4 quick connector for ENCODER and MOTOR connection. Brown = 5 Vdc (+5V),

green = ENCODER SIGNAL (ENC), White = 0 Vdc (GND), black = MOTOR NEGATIVE,

red = MOTOR POSITIVE.

17 - 18 24V – 1.2Ah BATTERY input.

5. Memorisation procedure

IMPORTANT: After powering up the control panel, wait for 2 seconds before starting the adjust-

ment procedures.

Once you have nished installing the automation system:

To program section doors use the ENTER button. To program up-and-over doors use the

O/C button.

1_ hold the ENTER (O/C) key on the board down for 3 sec. until the automation system will seek the

opened position stop at reduced speed and will then closes fully. This serves to allow the system to

acquire the travel parameters (length, closed and open position stops);

If the automation closes instead of opening, stop the run of the door (by cutting the

photocells or closing the STOP contact), invert the polarity of the motor and restart the

procedure from the beginning.

2_ the door then opens automatically and closes again fully at normal speed, slowing as it approaches

the travel limit stops/limit switches. During these two stages, the system acquires, point by point,

the force required to open and close the door;

3_ programming ends with the door in the closed position. To start regular operation, simply press the

O/C button on the board, or the key on the remote control (if programmed).

NOTE: if you want the control unit to perform a new parameter storing procedure, simply hold

down the ENTER (O/C) key for 3 seconds; the board will enter programming mode again and will

run a new adjustment cycle, which will be stored in the memory, replacing the previous one.

Note: by means of any adjustment device on the control panel (trimmers or dipswitches) per-

form a complete manoeuvre (opening and closing) of the automation to apply the new settings.

After a power outage, the opener will perform a full cycle (opening + closing) at a slow

speed to reset the ope-rating parameters to the values originally saved.

6. LOGIC SETTINGS

TRIMMER

T.C.A. Automatic closing time setting trimmer. From 0 to 120 sec.

Turn clockwise to increase the length of time the door stays open.

FR Trimmer for adjustment of force during the opening phase.

NOTE: you can turn the FR TRIMMER to further increase or decrease obstacle sensitivity.

ENGLISH

14

Turning clockwise increases the motor’s operating force.

BJ Trimmer that regulates the loosening of the belt/chain from the track at the end of the clo-

sing operation (available from version 5v12)

7. DIP-SWITCHES

1 on: at the end of opening, the door closes automatically after a time interval set on the trimmer

A.C.T.;

o: closure requires a manual command;

2 on: with the automation running, a sequence of open/close commands activates a door sequence

OPEN-CLOSE-OPEN-CLOSE, etc. (see also dip switch 4);

o: in the same conditions, a sequence of open/close commands activates a door sequence OPEN-

STOP-CLOSE-STOP-OPEN-STOP, etc. (step-step function);

3on: slowdowns both during opening and closing operations are reduced by 30% (they start after the

factory settings’ ones)

o: factory settings’ slowdowns both during opening and closing operations

When changing the position of Dip-switch n°3, you must carry out the stroke setup

procedure through ENTER of PROG buttons.

4 on: NO-REVERSE function active; the door ignores the closing commands during opening and inverts

the direction of door travel only in the closing phase;

o: on activation of the open-close button, the direction of travel is inverted also in the opening phase;

5 on: the pre-ashing function is enabled;

o: the pre-ashing function is disabled;

6 on: the “photocell check” function is enabled;

o: the “photocell check” function is disabled. N.B. to be used when photocells are not used;

8. FEATURES OF K691M

LED - DL3

As well as indicating the presence of power, this led indicates any errors by means of a set series of

ashing signals:

• Continuous ashing: storage in progress or setup not completed;

• always lit: normal operation;

• 1 ash: backup battery voltage less than 11.3 Vdc;

Check the mains voltage, charge the battery, replace the battery;

• 2 ashes: fototest error;

Disable fototest (dipswitch 6 set to OFF), check photocell operation and relative connection;

• 3 ashes: mains power failure;

check thermal magnetic cut-out (upline of system), check fuses;

• 4 ashes: max. current limit exceeded;

Peak of excessive motor absorption, ensure absence of obstacles along door travel, check motor absorp-

tion under no load and applied on the door;

• 5 ashes: no encoder signal;

check wiring, check encoder, check that the motor rotates freely when powered directly by battery, check

fuse F1;

• 6 ashes: presence of obstacle;

Ensure absence of obstacles along door travel and smooth movement of the door;

• 7 ashes: no memorisation procedure performed;

Perform memorisation procedure.

• 8 ashes: no motor signal;

check wiring, check that the motor rotates freely when powered directly by battery, check fuse F1;

ENGLISH

15

Multiple error signals are indicated with a pause of 2 seconds between one signal and the next. The er-

ror signals persist until a complete automation manoeuvre is performed (opening and closing).

If an obstacle is detected while closing, the control unit reverses the movement and switches to slow

mode as it searches for the closing travel limit. To reset the automation must complete the opening

cycle, if not, every time the safety device is activated the automation will search for the travel limit.

If the obstacle is detected during a timed opening, a manual command via remote control (CH1) or but-

tons, O/C or ENTER is required to restart the automation.

BATTERY CHARGE CARD (BUILT-IN)

If the battery is connected, the automation will be operative also in the event of a power failure. If volt-

age falls below 11.3 Vdc, the automation stops operating (the control panel remains powered); if it falls

below 10.2 Vdc, the card disconnects the battery completely (the control panel is no longer powered).

OBSTACLE DETECTION

The obstacle detection function (settable via the trimmer FR), if activated during the opening phase, re-

closes the door by approx. 20 cm, and during closing activates a complete opening cycle.

IMPORTANT: the control panel logic may interpret mechanical friction as an obstacle.

N.B. the O/C button on the card has the same function as the OPEN/CLOSE key.

9. ADVANCED FUNCTIONS

Clock function: a timer may be used (e.g. weekly), connected to the input of the open-close button, to keep

the door open in set time intervals, to then enable automatic re-closure.

N.B. the door remains open while the Op/Cl input is engaged.

Open only” function: by setting dipswitch 1 to ON and dipswitch 4 to OFF, the Op/Cl input will only operate

as an opening command, while the door will close exclusively after the set interval for automatic closure.

10. BUILT-IN 433.92 MHZ RADIO RECEIVER

The radio receiver can learn up to max. 30 codes in rolling codes (BUG2R, BUG4R, K-SLIM-RP, T-4RP) set

as required.

RADIO CONTROL LEARNING

1_ briey press the key RADIO to associate a radio control with the function OPEN/CLOSE;

2_ led DL3 turns o to indicate code learning mode (if no code is entered within 10 seconds, the card

exits programming mode);

3_ press the key of the radio control to be used;

4_ led DL3 turns on again to conrm memorisation (if this does not occur, wait 10 seconds and repeat

the steps from point 1);

5_ to memorise other radio controls, repeat the procedure from point 1, for up to a maximum of 30

transmitters.

6_ to exit learning mode without memorising a code, briey press the key RADIO.

N.B.: if the maximum number of radio controls is reached (30), led DL3 ashes quickly for ap-

prox. 3 seconds, without performing memorisation.

REMOTE PROGRAMMING VIA T-4RP, K-SLIM-RP and BUG-R

It is also possible to learn the new versions of the radio controls T-4RP, K-SLIM-RP and BUG-R remotely,

i.e. without acting directly on the receiver programming keys.

A radio control previously programmed on the receiver is all that is needed to open the remote pro-

gramming procedure for new radio controls, programmed via TAUPROG.

Activation of self-learning mode of the control unit and memorisation of the new radio control.

This operation enables memorisation of the new radio control code on the control unit, but an operational

“RP” radio control must already be available. The subsequent operations must be performed in the vicinity

ENGLISH

16

of the system control unit. Activation of self-learning mode on the control unit and memorisation of the new

radio control:

1On the operative (old) radio control, press and hold the key for channel 1, and press the channel 2

key three times.

2Release the keys. The radio control led starts ashing to indicate that the self-learning mode is enabled.

3Still on the operative (old) radio control, press the key currently used to activate the automation for

at least 3 seconds.

4At this point the control unit conrms changeover to programming mode by activating the ashing

light (except for external receivers in the RXDC series).

5 Press the radio control key to be memorised again. If programming is successful, the control unit

ashing light turns o.

DELETING RADIO CONTROLS

1_ press and hold the RADIO key for approx. 3 seconds to delete all associated radio controls;

2_ led DL3 starts ashing slowly to indicate that deletion mode is enabled;

3_ release the RADIO key and press again for 3 seconds;

4_ led DL3 turns o for approx. 3 seconds, and then remains lit to conrm deletion;

5_ to exit deletion mode, briey press the RADIO key.

MANUFACTURER’S DECLARATION OF INCORPORATION

(in accordance with European Directive 2006/42/EC App. II.B)

Manufacturer: TAU S.r.l.

Address: Via E. Fermi, 43 - 36066 Sandrigo (Vi) ITALY

Declares under its sole responsibility, that the product: Electronic control unit

designed for automatic movement of: Garage door

for use in a: Residential / Communities complete with: Radioreceiver and battery charger board

Model: K691M Type:K691M

Serial number: see silver label Commercial name: Control panel for one 24V motors with encoder

Has been produced for incorporation on an access point (swing gate) of for assembly with other devices used to

move such an access point, to constitute a machine in accordance with the Machinery Directive 2006/42/CE.

Also declares that this product complies with the essential safety requirements of the following CEE directives:

- 2006/95/CE Low Voltage Directive - 2004/108/CE Electromagnetic Compatibility Directive

and, where required, with the Directive:- 1999/5/CE Radio equipment and telecommunications terminal equipment

Also declares that it is not permitted to start up the machine until the machine in which it is incorporated or of

which it will be a component has been identied with the relative declaration of conformity with the provisions of

Directive 2006/42/CE.

The manufacturer undertakes to provide, on sufciently motivated request by national authorities, all information

pertinent to the quasi-machinery.

Sandrigo, 26/11/2014 Legal Representative

_________________________________________

Loris Virgilio Danieli

Name and address of person authorised to draw up all pertinent technical documentation:

Loris Virgilio Danieli - via E. Fermi, 43 - 36066 Sandrigo (Vi) Italy

ENGLISH

17

HINWEISE

Das vorliegende Handbuch ist nur für technisches, zur Installation qualiziertes Personal bestimmt.

Die im vorliegenden Heft enthaltenen Informationen sind für den Endbenutzer nicht interessant. Diese

Anleitung liegt der Steuerung K691M bei und darf daher nicht für andere Produkte verwendet werden!

Wichtige Hinweise:

Vor Eingrien an der Steuerkarte die Netzstromversorgung abtrennen.

Die Steuerung K691M dient zum Steuern eines elektromechanischen Gleichstromgetriebemotors für

die Automatisierung von Türen und Toren.

Jeder andere Einsatz ist unsachgemäß und daher laut gültiger Vorschriften verboten.

Unsere Picht ist, Sie daran zu erinnern, dass die Automatisierung, die Sie ausführen werden, als „Ma-

schinenkonstruktion“ klassiert ist und daher zum Anwendungsbereich der Europäischen Richtlinie

2006/42/CE (Maschinenrichtlinie) gehört.

Nach den wichtigsten Punkten dieser Vorschrift:

- darf die Installation ausschließlich von erfahrenem Fachpersonal ausgeführt werden;

- muss jener, der die Installation ausführt, vorher eine „Risikoanalyse“ der Maschine machen;

- muss die Installation “fachgerecht” bzw. unter Anwendung der Vorschriften ausgeführt sein;

- muss dem Besitzer der Maschine die „Konformitätserklärung” ausgehändigt werden.

Es ist daher oensichtlich, dass Installation und eventuelle Wartungseingrie nur von beruich quali-

ziertem Personal in Übereinstimmung mit den Verordnungen der gültigen Gesetze, Normen und Vor-

schriften ausgeführt werden dürfen.

Bei der Planung ihrer Apparaturen hält sich TAU an die für das Produkt anwendbaren Vorschriften

(siehe anliegende Konformitätserklärung); von grundlegender Wichtigkeit ist, dass sich auch der Instal-

lateur bei der Durchführung der Anlage genauestens an die Vorschriften hält.

Personal, das nicht qualiziert ist oder die Vorschriften nicht kennt, die für die Kategorie “automatische

Türen und Tore” anwendbar sind, darf Installationen und Anlagen keinesfalls ausführen.

Wer sich nicht an die Vorschriften hält, haftet für die Schäden, die von der Anlage verursacht

werden können.

Vor der Installation bitte alle Anweisungen genau lesen.

INSTALLATION

Bevor man weitermacht, den korrekten Betrieb des mechanischen Teils überprüfen und konrollieren,

ob der Getriebemotor richtig nach den jeweiligen Anweisungen installiert ist. Nachdem diese Kontrol-

len ausgefürt sind, muss sichergestellt werden, dass der Getriebemotor nicht mehr als 3A Stromaufnah-

me hat (für den korrekten Betrieb der Steuertafel).

DAS GERÄT MUSS GEMÄß GESETZ FACHGERECHT VON QUALIFIZIERTEM PERSONAL INSTALLIERT WERDEN.

Anmerkung: Bitte beachten Sie, dass die Erdung der Anlage und die Einhaltung der in jedem Land gülti-

gen Sicherheitsvorschriften Picht ist.

DAS NICHTEINHALTEN DER OBEN ANGEFÜHRTEN ANLEITUNGEN KANN DEN EINWANDFREIEN BETRIEB DES

GERÄTS BEEINTRÄCHTIGEN UND GEFAHREN FÜR PERSONEN HERVORRUFEN. DER HERSTELLER HAFTET DAHER

NICHT FÜR BETRIEBSSTÖRUNGEN UND SCHÄDEN, DIE AUF DAS NICHTEINHALTEN DER ANLEITUNGEN ZU-

RÜCKZUFÜHREN SIND.

1. ELEKTRISCHE ANSCHLÜSSE

Alle Stromanschlüsse müssen ohne Anlagenspannung ausgeführt werden.

1_ Um den Schutzdeckel zu önen und an die elektronische Steuerung von T-SKY zu gelangen, muss

auf die Seite des Deckels gedrückt und die Klappe wie in Abb. 35 gezeigt gedreht werden .

2_ Die Anschlusskabel durch den Kabelkanal an die verschiedenen Vorrichtungen ziehen und sie 20-

30 cm länger als notwendig belassen. Siehe Abschn. 2.2 für den Kabeltyp und die Abbildung 3 für

die Anschlüsse.

DEUTSCH

18

3_ Den Anschluss der Kabel nach dem Schema. Um die Anschlüsse zu erleichtern, sind die Klemmen

abziehbar.

1.1. Anschluss der Speisung

Für die Stromspeisung von T-SKY ist es ausreichend, die 230Vac-Leitung an den Sicherungsträger des

Trafos zu schließen.

Der Anschluss der Speisung von T-SKY muss von erfahrenem Fachpersonal mit den erfor-

derlichen Kenntnissen und unter voller Einhaltung von Gesetzen, Vorschriften und Ver-

ordnungen ausgeführt werden.

Die Stromspeisungsleitung muss gegen Kurzschluss und Erdfehler geschützt werden; es

muss eine Vorrichtung vorliegen, die die Speisung während der Installation oder Wartung

des T-SKY unterbricht.

2. TECHNISCHE MERKMALE

Kartenspeisung 24V AC - 50 Hz

Höchstleistung Motor Gleichstrom 50 W - 24V DC

Motorenschutzsicherung (F1 – 5x20) F 10 A

Batterieschutzsicherung (F2 – 5x20) F 10 A

Schutzsicherung Nebenkreise (24 V dc (F3 – 5x20) T 2A

Spannung Motorenspeisungskreise 24V DC

Spannung Speisung Kreise zusätzliche Vorrichtungen 24V DC

Spannungen Speisungen logische Kreise 5V DC

Betriebstemperatur -20 °C ÷ +55 °C

Schutzgrad des Behälters IP 30

3. DIAGNOSE-LEDS

DL1 (OPEN/CLOSE) Rote Melde-Led Druckknopf ÖFFNEN/SCHLIESSEN

DL2 (STOP) Gründe Anzeige-Led Druckknopf STOPP

DL4 (PHOTO) Grüne Anzeige-Led - PHOTOZELLE

DL3 (ERR) Rote Anzeige-Led FEHLER

DL5 (POWER) Grüne Anzeige-Led NETZSPANNUNG (auch Batteriespannung)

4. ANSCHLÜSSE AN DAS KLEMMENBRETT

FS1 - FS2 Eingang Speisung Karte 24 Vac – Speisung durch Trafo im hierfür vorgesehenen Raum

des Antriebs T-SKY, durch eine Sicherung (F 6,3A) an der 230 Vac-Speisung geschützt.

1-4

(Photocell)

Eingang PHOTOZELLEN ODER SICHERHEITSVORRICHTUNGEN beim Schließen aktiv

(Normalerweise Geschlossener Kontakt); ihr Eingri während der Schließung ruft den

Stopp und eine ganze Önung des Tors hervor; in der Önungsphase wird der vor-

übergehende Stillstand des Tors bis zur Entfernung des erfassten Hindernisses her-

vorgerufen (nur wenn der Dip Switch Nr. 3 auf ON gestellt ist). Im Falle mehrerer

Sicherheitsvorrichtungen, müssen alle NC-Kontakte SERIENGESCHALTET werden. 1 -

PHOTOZELLE.

DEUTSCHDEUTSCH

19

HINWEIS: Der Sender der Photozelle muss immer durch die Klemmen 5-6 gespeist wer-

den, da durch ihn die Prüfung des Sicherheitssystems ausgeführt wird (Fototest).

Zur Beseitigung der Prüfung des Sicherheitssystems, oder wenn die Photozellen nicht verwen-

det werden, wird der Dip-Switch Nr. 6 auf OFF gestellt. Wenn der Phototest negativ erfolgt,

funktioniert die Steuerung nicht.

2-4 (Stop) Eingang Druckknopf STOPP (Normalerweise geschlossener Kontakt); stoppt das Tor

in jeder Position und untersagt gleichzeitig das automatische Schließen, wenn dies

programmiert ist. Es bewegt weiter, wenn der Druckknopf ÖFFNEN/SCHLIESSEN über

die Fernsteuerung gedrückt wird. 2= STOPP, 4= GEMEINSAM.

3-4

(Open/Close)

Eingang Druckknopf ÖFFNEN/SCHLIESSEN (Kontakt normalerweise geönet); steuert

die Önung und Schließung des Tor und wird im Betrieb durch die Dip-Switches 2 und

4 geregelt. 3= ÖFFNEN/SCHLIESSEN.

5-6 (Photocell

TX)

Ausgang 24 Vac W für die SPEISUNG des TX DER PHOTOZELLEN (nur der, der den Pho-

totest ausführt) max. 1 Photozellensender.

5= NEGATIV, 6= POSITIV.

6-7 (Photocell

RX)

Ausgang max. 24 Vdc 15 W zur SPEISUNG DER RX UND EVENTUELLER ANDERER TX DER

PHOTOZELLEN, EXTERNE EMPFÄNGER usw.; max. 3 Photozellenpaare anschließen. 6=

POSITIV, 7= NEGATIV.

8-9 (Flashing

light)

Ausgang BLINKLEUCHTE max. 24 Vac. 15 W. Das gegebene Signal wurde schon für die

direkte Anwendung moduliert. Die Blinkhäugkeit ist in der Schließphase doppelt. 8=

POSITIV, 9= NEGATIV.

10-11

(Antenna)

Eingang ANTENNE für integrierten RX 433,92 MHz. 10= ERDE, 11= SIGNAL.

M4 Schnellkupplung für Anschluss ENCODER und MOTOR. Braun= 5 Vcc (+5V), grün= EN-

CODER-SIGNAL (ENC), Weiß= 0 Vcc (GND), schwarz= NEGATIV MOTOR, rot= POSITIV MOTOR.

17 - 18 Eingang BATTERIEN 24V - 1,2Ah.

5. SPEICHERVERFAHREN

ACHTUNG: Nachdem die Steuertafel gespeist wurde, 2 Sek. Warten, bevor die Einstellbewegun-

gen begonnen und ausgeführt werden.

Nach Abschluss der Installation der Automatisierung:

Verwenden Sie für die Programmierung der Sektionaltore die Taste ENTER.

Verwenden Sie für die Programmierung der Schwenktore die Taste O/C.

1_ Die Taste ENTER (O/C) auf der Karte drücken und für drei Sekunden gedrückt halten bis die Auto-

matisierung sucht den Anschlag Önung mit reduzierter Geschwindigkeit und schließt sich dann

vollständig. Dies dient zur Erfassung der Parameter des Hubs (Länge, Anschlag bei Schließung und

bei Önung);

Halten Sie die Bewegung des Tors an (mit den Fotozellen oder durch Schließung des Kon-

takts STOP), vertauschen Sie die Polarität der Motor und das Verfahren vom Beginn wieder-

holen, wenn sich das Tor schließt, statt sich zu önen.

2_ Anschließend önet sich die Tür automatisch, schließt dann mit normaler Geschwindigkeit un ver-

langsamt in der Nähe der Endschalter. Während dieser beiden Phasen erfasst sie Punkt für Punkt

die kraft, die für das Önen und Schließen der Tür erforderlich ist;

3_ Die Programmierung ist abgeschlossen, wenn sich die Tür in der geschlossenen Position bendet.

Zum Starten des normalen Betriebs ist es ausreichend, die Taste O/C auf der Karte oder die Taste

der Fernsteuerung (falls programmiert) zu drücken.

ACHTUNG: Wenn das Steuergerät eine neue Abspeicherung der Parameter vornehmen soll, ist es

ausreichend, die Taste ENTER (O/C) zu drücken und drei Sekunden gedrückt zu halten; die Karte

DEUTSCHDEUTSCH

20

wechselt erneut zur Phase Programmierung und nimmt eine neue Einstellung vor, die abgespei-

chert wird und die vorausgehende ersetzt.

HINWEIS: Durch Einwirkung auf eine beliebige Einstellung der Schalttafel (Trimmer oder Dip-Swit-

ches) muss eine vollständige Bewegung der Automatisierung ausgeführt werden (Önung und

Schließung), um die neuen Einstellungen zu aktivieren.

Nach einem Stromausfall wird das Tor langsam geönet und dann geschlossen: so blei-

ben die eingelernten Kraftwerte gespeichert.

6. LOGISCHE EINSTELLUNGEN

TRIMMER

T.C.A. Einstelltrimmer der automatischen Schließzeit. 0 bis 120 Sek.

Durch Drehen in Uhrzeigersinn wird die Zeit angehoben, für die die Tür oen bleibt.

FR Regeltrimmer der Kraftausübung während der Önungsphase.

ANMERKUNG: Durch Drehen von TRIMMER FR. Kann die Hindernisempndlichkeit weiter an-

gehoben oder gesenkt werden. In Uhrzeigersinn nimmt die Schubkraft des Mo-

tors zu.

BJ Trimmer zum Einstellen des Durchhangs (Austritt aus der Spur) des Riemens / der Kette am

Ende des Schließmanövers (verfügbar ab Version 5v12).

7. DIP-SWITCH

1 on: Nach abgeschlossener Önung erfolgt die Schließung des Tors nach der Zeitspanne automa-

tisch, die im Trimmer T.C.A. eingestellt ist;

o: Die Schließung benötigt eine manuelle Steuerung;

2 on: Bei funktionierender Automatisierung führt eine Önungs-/Schließfolge zu einer ÖFFNUNG-

SCHLIESSUNG-ÖFFNUNG-SCHLIESSUNG usw. des Tors. (siehe auch Dip-Switch 4);

o: Unter denselben Bedingungen führt dieselbe Önungs-/Schließfolge zu einer ÖFFNUNG-STOPP-

SCHLIESSUNG-STOPP-ÖFFNUNG-STOPP usw. (Schrittbetrieb);

3on: Die Verlangsamung sowohl beim Önen als auch beim Schließen wird um 30% reduziert (es

beginnt später als die Standardläufe)

o: Die Verlangsamungen beim Önen und Schließen bleiben die werkseitigen eingestellten.

Wenn Sie die Position des Dip-Schalters Nr. 3 ändern, müssen Sie die Speicherung des

Fahrt mit der ENTER-Taste oder mit der PROG-Taste durchführen.

4 on: Funktion NO-REVERSE aktiv; das Tor ignoriert die Schließsteuerungen während des Önens und

die Bewegungsumkehrung erfolgt nur in der Schließphase.

o: Bei Betätigung des Druckknopfs Önen-Schließen erreichen wir eine Laufumkehrung auch wäh-

rend der Önung;

5 on: Die Funktion Vorblinken ist befähigt;

o: Die Funktion Vorblinken ist nicht befähigt;

6 on: Die Funktion „Prüfung der Photozellen“ ist eingeschaltet;

o: Die Funktion „Prüfung der Photozellen“ ist nicht eingeschaltet; Hinweis: zu verwenden, wenn die

Photozellen nicht verwendet werden;

8. EIGENSCHAFTEN DER K691M

Die Led zeigt die Anwesenheit der Speisung wie auch eventuelle Fehler durch zuvor bestimmte Blinkfol-

gen an:

• Dauerblinken: Der Speichervorgang läuft oder die Einrichtung ist noch nicht abgeschlossen.

• Immer ein: Regulärer Betrieb;

• 1 Mal Blinken: Puerbatteriespannung unter 11,3 Vdc;

DEUTSCH

This manual suits for next models

1

Table of contents

Languages:

Other tau Control Unit manuals

Popular Control Unit manuals by other brands

oventrop

oventrop HR Series installation instructions

Sorotec

Sorotec Simple BOB CNC720 installation manual

Surface Concept

Surface Concept HVPS manual

Emerson

Emerson Rosemount Ultrasonic 3410 Series manual

Vega

Vega plicscom operating instructions

HYDAC FILTER SYSTEMS

HYDAC FILTER SYSTEMS CTM-EF Operating and maintenance instructions