tau D727M User manual

GUIDA ALL’INSTALLAZIONE

INSTALLATION GUIDE

INSTALLATIONSANLEITUNG

NOTICE D’INSTALLATION

GUÍA PARA LA INSTALACIÓN

GUIA DE INSTALAÇÃO

IT - Istruzioni originali

D727M

D727M

D-MNL0D727M 12-03-2020 - Rev.15

2

SCHEMA CABLAGGIO D727M / D727M WIRING DIAGRAM / SCHALTPLAN DER D727M

Common 24 Vac

21 20 19 18 17 16 15 14 13 12 11 10 9

22

23

24

2526

27

345678

12F1 5X20 F6,3 A

F2 5X20 F2 A

ON

12345678

D727M

T.L.

T.R.A.

TCA

+

-

24 V DC

24 V DC

24 V DC

24 V DC

Power supply

230 Vac

M1

~

M2

~

Flashing

light

230Vac

max 50 W

Open

Close

Common

Common

Open

Close

Flashing light

2°Ch. RX

Electric lock

12 Vac - max

15 W

External

photocells

RX TX

Ped

Stop

O/C button

Common buttons

Gate open

warning light

aperto max 3 W

Antenna

433.92 MHz

0140 160 180 200 230

24 12 0

TRANSFORMER

DL1

P1 P2

DIP-SWITCHES

Photocell RX

24 Vac

Gate open warning light

Photocell TX

E.L.

E.L.

24 Vac

12 Vac

0 Vac

Selecton

230 Vac

0 Vac

N.C.

+

-+

-

DL1

2829

T.L.

T.R.A.

TCA

+

-

+

-

+

-

ON

12345

678

DIP-SWITCH

ES

O/C = Open/Close

Ped = Pedestrian

Cap = Capacitor

TX = Transmitter

RX = Receiver

E.L. = Electric lock

M = Motor

N.C. = Normally Closed

3

SCHÉMA CÂBLAGE D727M / ESQUEMA DEL CABLEADO D727M

Common 24 Vac

21 20 19 18 17 16 15 14 13 12 11 10 9

22

23

24

2526

27

345678

12F1 5X20 F6,3 A

F2 5X20 F2 A

ON

12345678

D727M

T.L.

T.R.A.

TCA

+

-

24 V DC

24 V DC

24 V DC

24 V DC

Power supply

230 Vac

M1

~

M2

~

Flashing

light

230Vac

max 50 W

Open

Close

Common

Common

Open

Close

Flashing light

2°Ch. RX

Electric lock

12 Vac - max 15 W

External

photocells

RX TX

Ped

Stop

O/C button

Common buttons

Gate open

warning light

aperto max 3 W

Antenna

433.92 MHz

0140 160 180 200 230

24 12 0

TRANSFORMER

DL1

P1 P2

DIP-SWITCHES

Photocell RX

24 Vac

Gate open warning light

Photocell TX

E.L.

E.L.

24 Vac

12 Vac

0 Vac

Selecton

230 Vac

0 Vac

N.C.

+

-+

-

DL1

2829

T.L.

T.R.A.

TCA

+

-

+

-

+

-

ON

12345

678

DIP-SWITCHES

O/C = Open/Close

Ped = Pedestrian

Cap = Capacitor

TX = Transmitter

RX = Receiver

E.L. = Electric lock

M = Motor

N.C. = Normally Closed

4

INTRODUZIONE

Il presente manuale è destinato solamente al personale tecnico qualicato per l’installazione. Nessuna infor-

mazione contenuta nel presente fascicolo può essere considerata d’interesse per l’utilizzatore nale. Questo

manuale è allegato alla centralina D727M montata sul motoriduttore Easy, non deve pertanto essere utiliz-

zato per prodotti diversi!

Avvertenze importanti:

Togliere l’alimentazione di rete alla scheda prima di accedervi.

La centralina D727M è destinata al comando di due motoriduttori elettromeccanici in corrente alternata per

l’automazione di cancelli a battente.

Ogni altro uso è improprio e, quindi, vietato dalle normative vigenti.

È nostro dovere ricordare che l’automazione che state per eseguire, è classicata come “costruzione di una

macchina” e quindi ricade nel campo di applicazione della direttiva europea 2006/42/CE (Direttiva Macchine).

Questa, nei punti essenziali, prevede che:

- l’installazione deve essere eseguita solo da personale qualicato ed esperto;

- chi esegue l’installazione dovrà preventivamente eseguire “l’analisi dei rischi” della macchina;

- l’installazione dovrà essere fatta a “regola d’arte”, applicando cioè le norme;

- inne dovrà essere rilasciata al proprietario della macchina la”dichiarazione di conformità”.

Risulta chiaro quindi che l’installazione ed eventuali interventi di manutenzione devono essere eettuati solo

da personale professionalmente qualicato, in conformità a quanto previsto dalle leggi, norme o direttive

vigenti.

Nella progettazione delle proprie apparecchiture, TAU rispetta le normative applicabili al prodotto (vedere

la dichiarazione di conformità allegata); è fondamentale che anche l’installatore, nel realizzare gli impianti,

prosegua nel rispetto scrupoloso delle norme.

Personale non qualicato o non a conoscenza delle normative applicabili alla categoria dei “cancelli e porte

automatiche” deve assolutamente astenersi dall’eseguire installazioni ed impianti.

Chi non rispetta le normative è responsabile dei danni che l’impianto potrà causare!

Si consiglia di leggere attentamente tutte le istruzioni prima di procedere con l’installazione.

INSTALLAZIONE

Prima di procedere assicurarsi del buon funzionamento della parte meccanica. Vericare inol-

tre che il gruppo motoriduttore sia stato installato correttamente seguendo le relative istru-

zioni. Eseguiti questi controlli, assicurarsi che il motoriduttore non abbia un assorbimento du-

rante il movimento superiore a 3 A (per un corretto funzionamento del quadro di comando).

L’INSTALLAZIONE DELL’APPARECCHIATURA DEVE ESSERE EFFETTUATA “A REGOLA D’ARTE” DA PERSO-

NALE QUALIFICATO COME DISPOSTO DAL D.M. 37/08.

NB : si ricorda l’obbligo di mettere a massa l’impianto nonché di rispettare le normative sulla sicurezza

in vigore in ciascun paese.

LA NON OSSERVANZA DELLE SOPRAELENCATE ISTRUZIONI PUÒ PREGIUDICARE IL BUON FUNZIO-

NAMENTO DELL’APPARECCHIATURA E CREARE PERICOLO PER LE PERSONE, PERTANTO LA “CASA CO-

STRUTTRICE” DECLINA OGNI RESPONSABILITÀ PER EVENTUALI MAL FUNZIONAMENTI E DANNI DOVUTI

ALLA LORO INOSSERVANZA.

1. SCHEDA COMANDO PER MOTORIDUTTORE EASY

• LOGICA CON MICROPROCESSORE

• FUNZIONE “INGRESSO PEDONALE”

• CIRCUITO DI LAMPEGGIO INCORPORATO

• DIAGNOSTICA DEL DIFETTO FUNZIONE VISUALIZZATO DA LED

• RADIO RICEVITORE 433,92 MHz INTEGRATO A 2 CANALI (CH)

• FUNZIONE “MEMORIA DEI TEMPI”

ATTENZIONE:

- non utilizzare cavi unilari (a conduttore unico), es. quelli citofonici, al ne di evitare inter-

ITALIANO

5

ruzioni sulla linea e falsi contatti.

- non riutilizzare vecchi cavi preesistenti.

- In caso di lunghi tratti di cavi ( > 20 m) per i comandi N.A. / N.C. (es: APRE/CHIUDE, STOP, PE-

DONALE, ecc), al ne di evitare malfunzionamenti del cancello si renderà necessario disac-

coppiare i vari comandi mediante RELAYS oppure utilizzando il nostro dispositivo 750T-RELE.

2. CARATTERISTICHE TECNICHE

Alimentazione scheda 230V AC - 50 Hz

Potenza max. motore 280 W - 230V AC

Fusibile rapido protezione alimentazione ingresso 230 Vac (F1 - 5x20)

F 6,3A

Fusibile ritardato protezione ausiliari 24 V ac (F2 - 5x20) T 2A

Tensione circuiti alimentazione motore 230V AC

Tensione alimentazione circuiti dispositivi ausiliari 24V AC

Tensioni alimentazioni circuiti logici 5V DC

Temperatura di funzionamento -20 °C ÷ +55 °C

3. COLLEGAMENTI ALLA MORSETTIERA

Legenda: N.C. = Normalmente Chiuso N.A. = Normalmente Aperto

Morsetti Funzione Descrizione

1 - 2 ALIMENTAZIONE ingresso alimentazione 230 Vac. 1=NEUTRO, 2=FASE;

1 - 3 LAMPEGGIANTE uscita lampeggiante 230 Vac max 50 W.

Nota: il segnale fornito è già opportunamente modulato per l’uso diretto;

4 - 5 - 6 MOTORE 2

uscita alimentazione motore 2, 230 Vac, max 400 W.

4=CHIUDE, 5=APRE, 6=COMUNE.

Nota: collegare il condensatore fra i morsetti 4 e 5;

6 - 7 - 8 MOTORE 1

uscita alimentazione motore 1 (motore che apre l’anta del cancello con

l’elettroserratura), 230 Vac, max 280 W.

6=COMUNE, 7=CHIUDE, 8=APRE.

Nota: collegare il condensatore fra i morsetti 7 e 8;

9 - 10 2° CH RADIO

uscita 2° canale radio integrato - per comandare un’altra automazione o

accendere luci, etc...

(contatto pulito N.A. max 1 A);

Nota: per il collegamento di altri dispositivi al 2° canale radio, qua-

li accensione luci, comando pompe o carichi importanti, utilizzare

un relè ausiliario di potenza con portata adeguata ai dispositivi da

collegare, altrimenti si potrebbero avere malfunzionamenti dovuti

a disturbi indotti.

11 - 12 ELETTRO

SERRATURA uscita alimentazione elettroserratura 12 Vac max 15 W;

13 - 15 TX FOTOCELLULE uscita alimentazione della fotocellula trasmittente (per il FOTOTEST), 24

Vac max 5 W max. nr. 1 trasmettitore fotocellule;

14 - 15 SPIA CANCELLO

APERTO uscita alimentazione spia cancello aperto e in movimento 24 Vac, max 3 W;

15 - 16 FOTOCELLULE uscita alimentazione 24 Vac, max 15 W per fotocellule - max nr 2 coppie

(e/o eventuali relay, ricevitori, etc...);

17 - 18 APRE/CHIUDE

ingresso N.A. pulsante APRE/CHIUDE - comanda l’apertura e la chiusura

del cancello ed è regolato nel funzionamento dai dip-switches nr 2 e 4

(17 = COM - 18 = A/C);

ITALIANO

6

17 - 19 PEDONALE

ingresso contatto N.A. pulsante PEDONALE - Comanda l’apertura e la

chiusura totale del motore 1 ed è regolato nel funzionamento dai dip-

switches 2 e 4 (17 = COM - 19 = PED);

17 - 20 STOP

ingresso contatto N.C. pulsante STOP - Arresta il cancello dovunque si

trovi, inibendo temporaneamente la chiusura automatica, se program-

mata (17 = COM - 20 = STOP);

17 - 21 FOTOCELLULE

ingresso contatto N.C. fotocellule - interviene durante la chiusura o an-

che durante l’apertura, vedi dip-switch nr. 3

(17 = COM - 21 = FOT);

Nota: il trasmettittore della fotocellula deve sempre essere alimen-

tato dai morsetti nr 13 e nr 15, in quanto su di esso si eettua la ve-

rica del sistema di sicurezza (Fototest). Senza questo collegamen-

to, la centralina non funziona. Per eliminare la verica del sistema

di sicurezza, o quando non si usano le fotocellule, porre il dip-switch

nr 6 in OFF.

22 - 23

TRASFORMATORE

uscita alimentazione trasformatore

(22 = 0 Vac - 23 = 230 Vac);

24

SELEZIONE

TENSIONE

ALIMENTAZIONE

ingresso tensione di funzionamento selezionata;

REGOLAZIONE SPINTA MOTORE

Nota: più alta è la tensione selezionata, maggior spinta ha il

motoriduttore;

25 - 26 - 27 AUX ingresso bassa tensione per alimentazione circuiti ausiliari e logici (25 = 0

Vac - 26 = 12 Vac - 27 = 24 Vac);

28 - 29 ANTENNA ingresso antenna radioricevente integrata 433,92 MHz

(28 = MASSA - 29 = SEGNALE).

4. REGOLAZIONI LOGICHE

TRIMMER

TCA

regolazione Tempo di Chiusura Automatica: da 3 a 245 secondi ca. (vedi dip-switch nr.

1);

TRA regolazione ritardo secondo motore in chiusura da 1 a 16 sec. ca.;

TL regolazione tempo di lavoro da 4 a 64 sec. ca.

Il quadro di comando D727M è dotato della funzione “MEMORIA DEI TEMPI”.

Questa funzione implica la necessità di lasciare completare la prima manovra

senza interrompere la corsa del motore (tempo di lavoro regolato tramite il

trimmer T.L.). In caso contrario togliere la tensione di rete, attendere 5 sec. ca.,

rialimentare l’impianto e ripetere la procedura.

Dip switch

1CHIUSURA

AUTOMATICA

On ad apertura completata, la chiusura del cancello è automatica trascorso

un tempo impostato sul trimmer T.C.A.;

O la chiusura necessita di un comando manuale;

22 / 4 TEMPI

On ad automazione funzionante, una sequenza di comandi di apertura/chiusura

induce il cancello ad una APERTURA-CHIUSURA-APERTURA-CHIUSURA, etc.

O

nelle stesse condizioni, la stessa sequenza di comandi induce il cancello

ad una APERTURA-STOP-CHIUSURA-STOP-APERTURA-STOP, etc. (funzio-

ne passo-passo) (vedi anche dip switch 4);

3

INTERVENTO

FOTOCELLULE

IN APERTURA

On

durante la fase di apertura la fotocellula interviene arrestando il cancello

no a rimozione dell’ostacolo rilevato. In fase di chiusura provoca l’arre-

sto seguito dalla totale riapertura del cancello;

O durante la fase di apertura la fotocellula non interviene, mentre in fase di

chiusura si comporta come in modalità on;

ITALIANO

7

4NO

REVERSE

On il cancello si comporta come stabilito dal dip switch nr. 2

O il cancello ignora i comandi di chiusura durante l’apertura (funzione con-

dominiale);

5PRE-

LAMPEGGIO

On la funzione prelampeggio è inserita;

O la funzione prelampeggio è disinserita;

6FOTOTEST

On la funzione “verica delle fotocellule” è inserita;

O la funzione “verica delle fotocellule” è disinserita. N.B.: da utilizzare

quando non si usano le fotocellule;

7

SETTAGGIO

2° CH RADIO

On la funzione bistabile (o PASSO-PASSO) del relè di comando CH2 (morsetti

nr 9 e 10) è inserita;

O la funzione monostabile del relè di comando CH2 (morsetti nr 9 e 10) è inserita;

8

On

con il dip-switch 7 in OFF (funzione monostabile) il contatto N.A. rimane

chiuso per 180 sec. (tempo sso non variabile per il comando temporiz-

zato delle luci);

O

con il dip-switch 7 in OFF (funzione monostabile) il contatto N.A. rimane

chiuso per 2 sec. (tempo sso non variabile per il comando di una secon-

da automazione).

5. CARATTERISTICHE DELLA D727M

LED - DL1

Il led, oltre ad indicare la presenza dell’alimentazione, segnala eventuali errori con una serie di lam-

peggi predeniti:

sempre acceso: funzionamento regolare;

1 lampeggio: errore fototest dopo 3 tentativi falliti;

Disabilitare fototest (dip-switch 6 in OFF), vericare funzionamento fotocellule e loro collegamento;

2 lampeggi: le fotocellule sono rimaste impegnate;

Disimpegnare le fotocellule, vericare funzionamento e loro collegamento;

L’indicazione di più errori viene eseguita con una pausa di 2 sec. tra una segnalazione e l’altra.

SPIA CANCELLO APERTO (24 Vac - max. 3W)

La spia cancello aperto, durante la fase di apertura o chiusura dell’automazione, lampeggia in sincro-

nia con l’indicatore luminoso (lampeggiante). Rimane poi ssa al raggiungimento dell’apertura totale.

Una volta completata anche la fase di chiusura, questa si spegne.

La spia cancello aperto ha inoltre la funzione di segnalare:

• presenza di eventuali ostacoli lungo la corsa dell’automazione dopo 5 tentativi di chiusura falliti;

lampeggia in sincronia con il lampeggiante.

APERTURA E CHIUSURA COMANDATA DA OROLOGIO

É possibile comandare l’apertura e la chiusura del cancello mediante un orologio digitale che in uscita

disponga di un contatto relè.

Sarà suciente collegarlo ai morsetti 17 - 18 (pulsante APRE/CHIUDE) e programmarlo in modo che, all’o-

ra di apertura desiderata, il contatto relè dell’orologio si chiuda sino all’ora di chiusura voluta (momento

in cui il contatto relè dell’orologio si apre nuovamente, permettendo così la richiusura automatica).

Nota: la richiusura automatica deve essere inserita (Dip-switch nr. 1 in ON).

SELEZIONE DELLA TENSIONE DI ALIMENTAZIONE MOTORI

Selezionare la tensione di funzionamento dei motori (140 - 160 - 180 - 200 Vac) tramite il morsetto nr

24 nella scheda di comando e l’uscita per la tensione desiderata sul trasformatore.

Nota: eseguire le operazioni per la selezione della tensione desiderata a trasformatore

DISALIMENTATO.

6. RADIO RICEVITORE 433,92 MHz INTEGRATO

ITALIANO

8

Il radio ricevitore può apprendere no ad un max di 8 codici a dip-switches (TXD2, TXD4, BUG2, BUG4,

K-SLIM, K-SLIM-C, T-4, T-4C) o rolling code (BUG2R, BUG4R, K-SLIM-RP, T-4RP) da impostare liberamen-

te su due canali.

Il primo canale comanda direttamente la scheda di comando per l’apertura dell’automazione; il secon-

do canale comanda un relè per un contatto pulito N.A. in uscita (morsetti nr 9 e 10, max 24 Vac, 1 A).

La modalità di apprendimento (dip-switches o rolling code) viene determinata dal primo radiocoman-

do e rimarrà la stessa no alla cancellazione totale di tutti i codici.

APPRENDIMENTO RADIOCOMANDI

P1 = 2° canale P2 = APRE/CHIUDE

1_ premere brevemente il tasto P2 se si desidera associare un radiocomando alla funzione APRE/CHIUDE;

2_ il led DL1 si spegne per indicare la modalità di apprendimento dei codici (se non viene immesso nessun

codice entro 10 secondi, la scheda esce dalla modalità di programmazione);

3_ premere il tasto del radiocomando che si desidera utilizzare;

4_ il led DL1 si riaccende per segnalare l’avvenuta memorizzazione (se ciò non accade, attendere 10 se-

condi e riprendere dal punto 1);

5_ se si desidera memorizzare altri radiocomandi ripetere la procedura dal punto 1 no ad un massimo

di 8 trasmettitori;

6_ se si desidera eettuare la memorizzazione sul 2° canale, ripetere la procedura dal punto 1 utilizzando

il tasto P1 anzichè il tasto P2;

7_ se si desidera uscire dalla modalità di apprendimento senza memorizzare un codice, premere brve-

mente il tasto P1 o il tasto P2.

Nota: nelcaso di superamentodel nrmassimo di radiocomandi(nr 8), il ledDL1 inizierà alampeggiare

velocemente per circa 3 secondi senza però eseguire la memorizzazione.

CANCELLAZIONE RADIOCOMANDI

1_ tenere premuto per 3 secondi ca. il tasto P2 al ne di cancellare tutti i radiocomandi ad esso associati;

2_ il led DL1 inizia a lampeggiare lentamente per indicare che la modalità di cancellazione è attivata;

3_ tenere pemuto nuovamente il tasto P2 per 3 secondi;

4_ il led DL1 si spegne per 3 secondi ca. per poi riaccendersi sso ad indicare l’avvenuta cancellazione;

5_ riprendere la procedura dal punto 1 utilizzando il tasto P1 per cancellare tutti i radiocomandi ad esso

associati;

6_ se si desidera uscire dalla modalità di cancellazione senza memorizzare un codice, premere brve-

mente il tasto P1 o il tasto P2.

ATTENZIONE: Se si desidera memorizzare un nuovo tipo di telecomando (es: da dip-switches a

rolling code o viceversa) è necessario cancellare entrambi i canali.

7. MALFUNZIONAMENTI: POSSIBILI CAUSE E RIMEDI

1- L’automazione non parte

a- Vericare con lo strumento (Multimetro) la presenza dell’alimentazione 230Vac;

b- Vericare che i contatti N.C. della scheda siano eettivamente normalmente chiusi;

c- Impostare il dip 6 (fototest) su OFF;

d- Controllare con lo strumento (Multimetro) che i fusibili siano integri.

2- Il radiocomando ha poca portata

a- Controllare che il collegamento della massa e del segnale dell’antenna non sia invertito;

b- Non eseguire giunzioni per allungare il cavo dell’antenna;

c- Non installare l’antenna in posizioni basse o in posizioni nascoste dalla muratura o dal pilastro;

d- Controllare lo stato delle pile del radiocomando.

3- Il cancello si apre al contrario

a- Invertire tra loro i collegamenti dei motori sulla morsettiera (morsetti 7 e 8 per il motore1;

morsetti 4 e 5 per il motore2);

8. GARANZIA: CONDIZIONI GENERALI

ITALIANO

9

La garanzia della TAU ha durata di 24 mesi dalla data di acquisto dei prodotti (fa fede il documento scale di

vendita, scontrino o fattura).

La garanzia comprende la riparazione con sostituzione gratuita (franco sede TAU: spese di imballo e di tra-

sporto sono a carico del cliente) delle parti che presentano difetti di lavorazione o vizi di materiale riconosciuti

dalla TAU.

In caso di intervento a domicilio, anche nel periodo coperto da garanzia, l’utente è tenuto a corrispondere il

“Diritto sso di chiamata” per spese di trasferimento a domicilio, più manodopera.

La garanzia decade nei seguenti casi:

• Qualora il guasto sia determinato da un impianto non eseguito secondo le istruzioni fornite dall’a-

zienda all’interno di ogni confezione.

• Qualora non siano stati impiegati tutti componenti originali TAU per l’installazione dell’automatismo.

• Qualora i danni siano causati da calamità naturali, manomissioni, sovraccarico di tensione, alimenta-

zione non corretta, riparazioni improprie, errata installazione, o altre cause non imputabili alla TAU.

• Qualora non siano state eettuate le manutenzioni periodiche da parte di un tecnico specializzato

secondo le istruzioni fornite dall’azienda all’interno di ogni confezione.

• Usura dei componenti.

La riparazione o la sostituzione dei pezzi durante il periodo di garanzia non comporta un prolungamento del

termine di scadenza della garanzia stessa.

In caso di utilizzo industriale o professionale oppure in caso di impiego simile, tale garanzia ha validità 12 mesi.

DICHIARAZIONE DI INCORPORAZIONE DEL COSTRUTTORE

(ai sensi della Direttiva Europea 2006/42/CE AlI. II.B)

Fabbricante: TAU S.r.l.

Indirizzo: Via E. Fermi, 43 - 36066 Sandrigo (Vi) - ITALIA

Dichiara sotto la propria responsabilità che il prodotto: Centrale di comando

realizzato per il movimento automatico di: Cancelli a Battente

per uso in ambiente: Residenziale / Condominiale completo di: Radioricevente

Modello: D727M Tipo:D727M

Numero di serie: vedi etichetta argentata

Denominazione commerciale: Quadro di comando per motoriduttore EASY

È realizzato per essere incorporato su una chiusura (cancello a battente) o per essere assemblato con altri dispositivi

al ne di movimentare una tale chiusura per costituire una macchine ai sensi della Direttiva Macchine 2006/42/CE.

Dichiara inoltre che questo prodotto è conforme ai requisiti essenziali di sicurezza delle seguenti ulteriori direttive

CEE: - 2006/95/CE Direttiva Bassa Tensione - 2004/108/CE Direttiva Compatibilità Elettromagnetica

ed, ove richiesto, alla Direttiva: -1999/5/CE Apparecchiature Radio e apparecchiature terminali di telecomunicazione

Dichiara inoltre che non è consentito mettere in servizio il macchinario no a che la macchina in cui sarà

incorporato o di cui diverrà componente sia stata identicata e ne sia stata dichiarata la conformità alle condizioni

della Direttiva 2006/42/CE.

Si impegna a trasmettere, su richiesta adeguatamente motivata delle autorità nazionali, informazioni pertinenti sulle

quasi-macchine.

Sandrigo, 21/11/2014 Il Rappresentante Legale

_________________________________________

Loris Virgilio Danieli

Nome e indirizzo della persona autorizzata a costituire la documentazione tecnica pertinente:

Loris Virgilio Danieli - via E. Fermi, 43 - 36066 Sandrigo (Vi) Italia

ITALIANO

10

WARNINGS

This manual is designed to assist qualied installation personnel only. It contains no information that

may be of interest to nal users. This manual is enclosed with the D727M control unit mounted on the

Easy gearmotor and may therefore not be used for dierent products!

Important warnings:

Disconnect the mains power supply to the board before accessing it.

The D727M control unit has been designed to control two alternating current electromechanical gear-

motors for automatic swing gates.

Any other use is considered improper and is consequently forbidden by current laws.

Please note that the automation system you are going to install is classi ed as “machine construction”

and therefore is included in the application of European directive 2006/42/EC (Machinery Directive).

This directive includes the following prescriptions:

- Only trained and qualied personnel should install the equipment;

- the installer must rst make a “risk analysis” of the machine;

- the equipment must be installed in a correct and workmanlike manner in compliance with all the

standards concerned;

- after installation, the machine owner must be given the “declaration of conformity”.

This product may only be installed and serviced by qualied personnel in compliance with current,

laws, regulations and directives.

When designing its products, TAU observes all applicable standards (please see the attached declara-

tion of conformity) but it is of paramount importance that installers strictly observe the same stand-

ards when installing the system.

Unqualied personnel or those who are unaware of the standards applicable to the “automatic gates

and doors” category may not install systems under any circumstances.

Whoever ignores such standards shall be held responsible for any damage caused by the sys-

tem!

Do not install the unit before you have read all the instructions.

INSTALLATION

Before proceeding, make sure the mechanical components work correctly. Also check that the

gear motor assembly has been installed according to the instructions.

THE EQUIPMENT MUST BE INSTALLED “EXPERTLY” BY QUALIFIED PERSONNEL AS REQUIRED BY LAW.

NOTE : it is compulsory to earth the system and to observe the safety regulations that are in force in

each country.

IF THESE ABOVE INSTRUCTIONS ARE NOT FOLLOWED IT COULD PREJUDICE THE PROPER WORKING OR-

DER OF THE EQUIPMENT AND CREATE HAZARDOUS SITUATIONS FOR PEOPLE. FOR THIS REASON THE

“MANUFACTURER” DECLINES ALL RESPONSIBILITY FOR ANY MALFUNCTIONING AND DAMAGES THUS

RESULTING.

1. CONTROL BOARD FOR THE “EASY” GEARMOTOR

• MICROPROCESSOR-CONTROLLED LOGIC

• “PEDESTRIAN ENTRY” FUNCTION

• BUILT-IN FLASHING LIGHT CIRCUIT

• FAULT DIAGNOSTICS LED

• 433.92 MHz 2 CHANNEL BUILT-IN RADIO RECEIVER (CH)

•“MEMORY OF THE WORKING TIMES” FUNCTION

ATTENTION:

- do not use single cables (with one single wire), ex. telephone cables, in order to avoid

breakdowns of the line and false contacts.

- do not re-use old pre-existing cables.

- In case of long sections of cables (> 20 m) for N.O./N.C. controls (e.g. OPEN / CLO-

ENGLISH

11

SE, STOP, PEDESTRIAN, etc.), in order to avoid gate malfunctions, it will be neces-

sary to uncouple the various controls using RELAYS or using our 750T-RELE device.

2. TECHNICAL FEATURES

Power input to board 230V AC - 50 Hz

Maximum power of motor 280 W - 230V AC

230 Vac line rapid fuse (F1 - 5x20) F 6,3A

24 Vac auxiliary delayed fuse (F2 - 5x20) T 2A

Input voltage of motor circuits 230V AC

Input voltage of auxiliary circuits 24V AC

Input voltage of logic circuits 5V DC

Working temperature -20 °C ÷ +55 °C

3. TERMINAL BOARD CONNECTIONS

Key: N.C. = Normally Closed N.O. = Normally Open

Terminals Function Description

1 - 2 POWER SUPPLY power input 230 Vac. 1=NEUTRAL, 2=PHASE;

1 - 3 FLASHING LIGHT ashing light output 230 Vac 50 W max.

Note : the signal is already modulated for direct use;

4 - 5 - 6 MOTOR 2 motor 2 power output, 230 Vac, max. 400 W.

4=CLOSE, 5=OPEN, 6=COMMON.

Note: connect the capacitor between terminals 4 and 5;

6 - 7 - 8 MOTOR 1 motor 1 power output (opens the leaf tted with the electric lock), 230

Vac, max. 280 W. 6=COMMON, 7=CLOSE, 8=OPEN.

Note: connect the capacitor between terminals 7 and 8;

9 - 10 2nd CH RADIO

2nd built-in radio channel output – for commanding another automatic

device or turning on lights, etc. (N.O. no-voltage contact max. 1 A);

Warning: to connect other devices to the 2nd Radio Channel (area

lighting, pumps, etc.), use an additional auxiliary relay.

11 - 12 ELECTRIC LOCK electric lock power output 12 Vac max. 15 W;

13 - 15 PHOTOCELL TX transmitting photocell power output (for PHOTO TEST), 24 Vac max. 5

W - max. no. 1 photocell transmitter;

14 - 15 GATE OPEN

WARNING LIGHT gate open and moving LED power output 24 Vac, max. 3 W;

15 - 16 PHOTOCELL power output, 24 Vac max. 15 W for photocells – max. 2 pairs (and/or

relays, receivers, etc.);

17 - 18 OPEN/CLOSE N.O. OPEN/CLOSE button contact input – commands opening and closing

of the gate - governed by dip-switches 2 and 4 (17 = COM -18 = O/C);

17 - 19 PEDESTRIAN N.O. PEDESTRIAN button contact input – commands total opening and

closing of motor 1 – governed by dip-switches 2 and 4 (17 = COM - 19 = PED);

17 - 20 STOP N.C. STOP button contact input – if programmed, it stops the gate in

any position and temporarily disables the automatic closing cycle (17 =

COM - 20 = STOP);

17 - 21 PHOTOCELL

N.C. photocell contact input – cuts in during closing or during opening

and closing, see dip-switch 3 (17 = COM - 21 = PHOT);

Note: the photocell transmitter must always be powered by

terminals 13 and 15 as the safety system is tested (Photo test)

through them. The control unit will not work without this

connection. To disable the safety system test, or when photocells

are not used, turn dip-switch 6 OFF.

22 - 23 TRANSFORMER transformer power output (22 = 0 Vac - 23 = 230 Vac);

ENGLISH

12

24 POWER SUPPLY

SELECTION

selected working voltage input;

ADJUSTMENT OF MOTOR THRUST

The higher the selected voltage, the greater the thrust of the

gearmotor;

25 - 26 - 27 AUX low voltage input for powering auxiliary and logic circuits

(25 = 0 Vac - 26 = 12 Vac - 27 = 24 Vac);

28 - 29 AERIAL 433,92 MHz built-in radio-receiver aerial input

(28 = EARTH - 29 = SIGNAL).

4. LOGIC ADJUSTMENTS

TRIMMERS

TCA Automatic Closing Time adjustment: from approx. 5 to 245 seconds (see dip switch 1);

TRA second motor delay adjustment during closing cycle: from approx. 1 to 16 sec.;

TL Work Time adjustment: from approx. 4 to 64 seconds.

The D727M control unit is equipped with the “MEMORY OF THE WORKING

TIMES” function. This function means that the rst manoeuvre must be left to

completely nish without interrupting the travel of the motor (operation time

regulated by the T.L. Trimmer). Otherwise, turn o the mains power supply,

wait about 5 seconds, turn on the power supply and repeat the procedure.

Dip-switches

1AUTOMATIC

CLOSING

On after opening, the gate automatically closes when the delay set on the

T.C.A. trimmer expires;

O a manual command is required to close the gate;

22 / 4 STROKE

On with automatic closing enabled, a sequence of open/close commands

causes the gate to OPEN-CLOSE-OPEN-CLOSE etc.;

O in the same conditions, the same command sequence causes the gate to

OPEN-STOP-CLOSE-STOP-OPEN-STOP, etc. (step-by-step) (see also dip switch 4);

3OPENING

PHOTOCELLS

OPERATION

On during opening, the photocell cuts in to stop the gate until the obstacle

is removed. During closing, it stops the gate and then totally reopens it.

O during opening, the photocell does not trigger while during closing, it

behaves as if the dip switch were on;

4NO

REVERSE

On the gate works as set by dip switch 2

O the gate ignores the close command during the opening cycle (apartment

block function);

5PRE-

FLASHING

On pre-ashing function enabled;

O pre-ashing function disabled;

6FOTOTEST On “photocell test” function enabled;

O “photocell test” function disabled. N.B.: used when photocells are not used;

7

SETUP

2nd RADIO CH

On bistable (or STEP-BY-STEP) function of the CH2 control relay (terminals 9

and 10) enabled;

O monostable function of the CH2 control relay (terminals 9 and 10)

enabled;

8

On with dip-switch 7 OFF (monostable function), the N.O. contact remains

closed for 180 secs. (xed invariable delay for the timed control of the lights);

O

with dip-switch 7 OFF (monostable function), the N.O. contact remains

closed for 2 secs. (xed invariable delay for commanding a second

automatic system).

5. FEATURES OF THE D727M

LED - DL1

As well as indicating power-on, the LED also indicates faults by means of a series of predened

ENGLISH

13

sequences of ashes:

steady: ok;

1 ash: photo test error after three unsuccessful attempts;

Disable photo test (dip-switch 6 OFF), check photocells and relative connections;

2 ashes: photocells have been engaged;

Disengage the photocells, verify their operation and relative connections;

More than one error is indicated by means of a 2 second pause between one signal and the next.

GATE OPEN INDICATOR (24 Vac – max. 3W)

During the opening and closing cycles, the gate open indicator ashes in time with the LED (ashing).

It then remains steady when the gate is totally open. After the closing phase has been completed, it

turns o.

The gate open indicator also signals:

• the presence of obstacles near the gate after 5 unsuccessful attempts to complete the closing

cycle; ashes in time with the ashing light.

TIMED OPENING AND CLOSING

The gate can be opened and closed by means of a digital clock with a relay output contact.

Simply connect it to terminals 17 - 18 (OPEN/CLOSE button) and programme it so that, at the required

opening time, the relay contact of the clock closes until the required closing time (when the relay

contact of the clock opens once again, thereby allowing automatic closing).

Note: automatic closing must be enabled (Dip-switch 1 ON).

SELECTING MOTOR INPUT VOLTAGE

Select the operating voltage of the motors (140 - 160 - 180 - 200 Vac) using terminal 24 on the control

board and the output for the required voltage on the transformer.

Note: DISCONNECT the transformer before selecting a voltage.

6. 433.92 MHz BUILT-IN RADIO RECEIVER

The radio receiver can learn up to a maximum of 8 dip-switches (TXD2, TXD4, BUG2, BUG4, K-SLIM,

K-SLIM-C, T-4, T-4C) or rolling codes (BUG2R, BUG4R, K-SLIM-RP, T-4RP) which can be set on the two

channels as required.

The rst channel directly commands the control board for opening the automatic device; the second

channel commands a relay for a N.O. no-voltage output contact (terminals 9 and 10, max. 24 Vac, 1 A).

The learning mode (dip-switch or rolling code) is determined by the rst radio control device and

remains unchanged until all the codes have been cancelled.

LEARNING SYSTEM FOR RADIO CONTROL DEVICES

P1 = 2nd channel P2 = OPEN/CLOSE

1_ press button P2 briey to associate a radio control device with the OPEN/CLOSE function;

2_ LED DL1 turns o to indicate that the code learning mode has been activated (if no code is entered within

10 seconds, the board exits the programming mode);

3_ press the button of the relative radio control device;

4_ LED DL1 turns on again to indicate that the code has been memorised (if this does not happen, wait 10

seconds and start again from point 1);

5_ to memorise codes to other radio control devices, repeat the procedure from point 1 up to a maximum

of 8 transmitters;

6_ to memorise codes on the 2nd channel, repeat the procedure from point 1 using button P1 instead of P2;

7_ to exit the learning mode without memorising a code, press button P1 or P2 briey.

Note: if the maximum number of radio control devices (8) is exceeded, LED DL1 ashes rapidly for

about 3 seconds without memorising the code.

CANCELLING CODES FROM RADIO CONTROL DEVICES

1_ keep button P2 pressed for 3 seconds in order to cancel all the associated radio control devices;

2_ LED DL1 ashes slowly to indicate that the cancellation mode has been activated;

3_ press button P2 again for 3 seconds;

4_ LED DL1 turns o for approx. 3 seconds and then remains steady to indicate that the code has been

cancelled;

5_ repeat the procedure from point 1 using button P1 to cancel all the associated radio control devices;

6_ to exit the learning mode without memorising a code, press button P1 or P2 briey.

ATTENTION: TO memorise a code on a new type of remote control unit (e.g.: from dip-switch to

ENGLISH

14

rolling code or vice-versa) both channels must be cancelled.

7. MALFUNCTIONS: POSSIBLE CAUSES AND SOLUTION

1- The automation does not start

a- Check there is 230Vac power supply with the multimeter;

b- Check that the NC contacts of the card are actually normally closed;

c- Set dip 6 (phototest) to OFF;

d- Check that the fuses are intact with the multimeter.

2- The radio control has very little range

a- Check that the ground and the aerial signal connections have not been inverted;

b- Do not make joints to increase the length of the aerial wire;

c- Do not install the aerial in a low position or behind walls or pillars;

d- Check the state of the radio control batteries.

3- The gate opens the wrong way

a- Invert the motor connections on the terminal block (terminals 7 and 8 for motor 1; terminals 4

and 5 for motor 2);

8. GUARANTEE: GENERAL CONDITIONS

TAU guarantees this product for a period of 24 months from the date of purchase (as proved by the

sales document, receipt or invoice).

This guarantee covers the repair or replacement at TAU’s expense (ex-works TAU: packing and trans-

port at the customer’s expense) of parts that TAU recognises as being faulty as regards workmanship

or materials.

For visits to the customer’s facilities, also during the guarantee period, a “Call-out fee” will be charged

for travelling expenses and labour costs.

The guarantee does not cover the following cases:

• If the fault was caused by an installation that was not performed according to the instructions

provided by the company inside the product pack.

• If original TAU spare parts were not used to install the product.

• If the damage was caused by an Act of God, tampering, overvoltage, incorrect power supply,

improper repairs, incorrect installation, or other reasons that do not depend on TAU.

• If a specialised maintenance man does not carry out routine maintenance operations accord-

ing to the instructions provided by the company inside the product pack.

• Wear of components.

The repair or replacement of pieces under guarantee does not extend the guarantee period.

In case of industrial, professional or similar use, this warranty is valid for 12 months.

ENGLISH

15

MANUFACTURER’S DECLARATION OF INCORPORATION

(in accordance with European Directive 2006/42/EC App. II.B)

Manufacturer: TAU S.r.l.

Address: Via E. Fermi, 43

36066 Sandrigo (Vi)

ITALY

Declares under its sole responsibility, that the product: Electronic control unit

designed for automatic movement of: Swing Gates

for use in a: Residential / Communities

complete with: Radioreceiver

Model: D727M

Type: D727M

Serial number: see silver label

Commercial name: Control panel for EASY gearmotor

Has been produced for incorporation on an access point (swing gate) of for assembly with other devices used to

move such an access point, to constitute a machine in accordance with the Machinery Directive 2006/42/EC.

Also declares that this product complies with the essential safety requirements of the following EEC directives:

- 2006/95/EC Low Voltage Directive

- 2004/108/EC Electromagnetic Compatibility Directive

and, where required, with the Directive:

- 1999/5/CE Radio equipment and telecommunications terminal equipment

Also declares that it is not permitted to start up the machine until the machine in which it is incorporated or of

which it will be a component has been identied with the relative declaration of conformity with the provisions of

Directive 2006/42/EC.

The manufacturer undertakes to provide, on sufciently motivated request by national authorities, all information

pertinent to the quasi-machinery.

Sandrigo, 21/11/2014

Legal Representative

_________________________________________

Loris Virgilio Danieli

Name and address of person authorised to draw up all pertinent technical documentation:

Loris Virgilio Danieli - via E. Fermi, 43 - 36066 Sandrigo (Vi) Italy

ENGLISH

16

HINWEISE

Das vorliegende Handbuch ist nur für technisches, zur Installation qualiziertes Personal bestimmt.

Die im vorliegenden Heft enthaltenen Informationen sind für den Endbenutzer nicht interessant. Die-

se Anleitung liegt der in den Getriebemotor Easy installierten Steuerung D727M bei und darf daher

nicht für andere Produkte verwendet werden!

Wichtige Hinweise:

Vor Eingrien an der Steuerkarte die Netzstromversorgung abtrennen.

Die Steuerung D727M dient zum Steuern von zwei elektromechanischen Getriebemotoren in Wechsel-

strom für die Automatisierung von Drehtoren.

Jeder andere Einsatz ist unsachgemäß und daher laut gültiger Vorschriften verboten.

Unsere Picht ist, Sie daran zu erinnern, dass die Automatisierung, die Sie ausführen werden, als „Ma-

schinenkonstruktion“ klassiert ist und daher zum Anwendungsbereich der Europäischen Richtlinie

2006/42/CE (Maschinenrichtlinie) gehört.

Nach den wichtigsten Punkten dieser Vorschrift:

- darf die Installation ausschließlich von erfahrenem Fachpersonal ausgeführt werden;

- muss jener, der die Installation ausführt, vorher eine „Risikoanalyse“ der Maschine machen;

- muss die Installation “fachgerecht” bzw. unter Anwendung der Vorschriften ausgeführt sein;

- muss dem Besitzer der Maschine die „Konformitätserklärung” ausgehändigt werden.

Es ist daher oensichtlich, dass Installation und eventuelle Wartungseingrie nur von beruich qua-

liziertem Personal in Übereinstimmung mit den Verordnungen der gültigen Gesetze, Normen und

Vorschriften ausgeführt werden dürfen.

Bei der Planung ihrer Apparaturen hält sich TAU an die für das Produkt anwendbaren Vorschriften

(siehe anliegende Konformitätserklärung); von grundlegender Wichtigkeit ist, dass sich auch der Ins-

tallateur bei der Durchführung der Anlage genauestens an die Vorschriften hält.

Personal, das nicht qualiziert ist oder die Vorschriften nicht kennt, die für die Kategorie “automatische

Türen und Tore” anwendbar sind, darf Installationen und Anlagen keinesfalls ausführen.

Wer sich nicht an die Vorschriften hält, haftet für die Schäden, die von der Anlage verursacht

werden können. Vor der Installation bitte alle Anweisungen genau lesen.

INSTALLATION

Bevor man weitermacht, den korrekten Betrieb des mechanischen Teils überprüfen und konrollie-

ren, ob der Getriebemotor richtig nach den jeweiligen Anweisungen installiert ist.

DAS GERÄT MUSS GEMÄß GESETZ FACHGERECHT VON QUALIFIZIERTEM PERSONAL INSTALLIERT WERDEN.

ACHTUNG! Bitte beachten Sie, dass die Erdung der Anlage und die Einhaltung der in jedem Land gültigen

Sicherheitsvorschriften Picht ist.

DAS NICHTEINHALTEN DER OBEN ANGEFÜHRTEN ANLEITUNGEN KANN DEN EINWANDFREIEN BETRIEB

DES GERÄTS BEEINTRÄCHTIGEN UND GEFAHREN FÜR PERSONEN HERVORRUFEN. DER HERSTELLER HAF-

TET DAHER NICHT FÜR BETRIEBSSTÖRUNGEN UND SCHÄDEN, DIE AUF DAS NICHTEINHALTEN DER ANLEI-

TUNGEN ZURÜCKZUFÜHREN SIND.

1. STEUERKARTE FÜR DEN GETRIEBEMOTOR EASY

• MIKROPROZESSORLOGIK

• FUNKTION „GEHFLÜGEL“

• EINGEBAUTER BLINKKREISLAUF

• DIAGNOSE VON STÖRUNGEN MIT LED-ANZEIGE

• 433,92 MHz FUNKEMPFÄNGER, EINGEBAUT, 2 KANÄLE (CH)

•FUNKTION „ZEITSPEICHERUNG”

ACHTUNG

- Verwenden Sie keine Leitungen mit einzeldraht wie z.b. bei den Sprechanlagen, um unter-

brechungen auf der Linie und zu vermeiden.

- Verwenden Sie keine alte vorhandene verkabelung.

- Im Falle langer Kabelverläufe (> 20 m) für die Steuerungen N.O. / N.S. (z.B.: ÖFFNET/SCHLIESST,

STOPP, FUSSGÄNGER usw.) ist es zur Vermeidung von mangelhaften Funktionen notwendig,

DEUTSCH

17

die verschiedenen Steuerungen über die RELAIS zu trennen oder unsere Vorrichtung 750T

RELE zu nutzen.

2. TECHNISCHE MERKMALE

Versorgung der Steuerkarte 230V AC - 50 Hz

Höchstleistung des Motors 280 W - 230V AC

Schnellsicherung zum Schutz der 230 Vac Eingangsversorgung (F1 - 5x20)

F 6,3A

Verzögerte Sicherung zum Schutz der 24 Vac Hilfskreise (F2 - 5x20)

T 2A

Versorgungsspannung der Motorkreisläufe 230V AC

Versorgungsspannung der Kreisläufe der Nebeneinrichtungen 24V AC

Versorgungsspannung der logischen Kreisläufe 5V DC

Betriebstemperatur -20 °C ÷ +55 °C

3. ANSCHLÜSSE AM KLEMMENBRETT

Legende: N.C. = Gewöhnlich geschlossen N.A. = Gewöhnlich geönet

Klemmen Function Beschreibung

1 - 2 VERSORGUNG Eingang der Versorgung 230 Vac. 1=NULLLEITER, 2=PHASE;

1 - 3 BLINKLEUCHTE Ausgang Blinkleuchte 230 Vac max 50 W.

Hinweis: das gelieferte Signal ist für direkten Gebrauch bereits

moduliert;

4 - 5 - 6 MOTOR 2

Ausgang Versorgung Motor 2, 230 Vac, max 400 W.

4=SCHLIEßT, 5=ÖFFNET, 6=GEMEINSAMER LEITER.

Hinweis: den Kondensator zwischen den Klemmen 4 und 5 an-

schließen;

6 - 7 - 8 MOTOR 1

Ausgang Versorgung Motor 1 (Motor, der den Torügel mit dem Elek-

troschloss önet), 230 Vac, max 280 W.

6=GEMEINSAMER LEITER,7=SCHLIEßT, 8=ÖFFNET.

Hinweis: den Kondensator zwischen den Klemmen 7 und 8 an-

schließen;

9 - 10 2. FUNKKANAL

Ausgang 2. eingebauter Funkkanal – zur Steuerung einer anderen

Automatisierung oder zum Einschaltung von Lichtern, usw. .. (poten-

tialfreier NO-Kontakt max 1 A);

Achtung: für die Lichtsteuerung (oder andere Belastungen) mit

dem 2. Kanal des Funkempfängers entsprechend stärkere Hilfs-

relais unbedingt verwenden.

11 - 12

ELEKTROSCHLOSS

Ausgang Versorgung Elektroschloss 12 Vac max 15 W;

13 - 15 FOTOZELLEN-

SENDER Ausgang Versorgung Fotozellensender (für den FOTOZELLENTEST),

24 Vac max 5 W - max. Nr. 1 Fotozellensender;

14 - 15 LEUCHTMELDER

TOR GEÖFFNET Ausgang Versorgung Leuchtmelder Tor geönet und in Bewegung 24

Vac, max 3 W;

15 - 16 FOTOZELLEN Ausgang 24 Vac Versorgung, max 15 W für Fotozellen – max. Nr. 2

Paare (und/oder eventuelle Relais, Empfänger, usw. ..);

17 - 18 ÖFFNET/SCHLIEßT NO-Eingang Taste ÖFFNET/SCHLIEßT – Beehlt das Önen und

Schließen des Tors; wird über die Dip-Switches 2 und 4 eingestellt (17

= COM - 18 = A/C);

17 - 19 GEHFLÜGELTASTE Eingang NO-Kontakt GEHFLÜGEL-Taste - Beelt das Önen und das

vollständige Schließen durch Motor 1; wird über die Dip-Switches 2

und 4 eingestellt (17 = COM - 19 = PED);

17 - 20 STOP Eingang NC-Kontakt STOP-Taste – Hält das Tor an, wo es sich ben-

det; stellt das automatische Schließen vorübergehend ab, falls pro-

grammiert (17 = COM - 20 = STOP);

DEUTSCH

18

17 - 21 FOTOZELLEN

Eingang NC-Kontakt Fotozellen – spricht in Schließung oder auch in

Önung an – siehe Dip-Switch Nr. 3

(17 = COM - 21 = FOT);

Hinweis: der Fotozellensender muss immer über die Klemmen

Nr. 13 und Nr. 15 versorgt sein, da an ihm die Überprüfung des Si-

cherheitssystems (Fotozellentest) erfolgt; ohne diesen Anschluss

funktioniert die Steuerung nicht. Um die Überprüfung des Sicher-

heitssystems nicht auszuführen oder wenn die Fotozellen nicht

benutzt werden, muss Dip-Switch Nr. 6 auf OFF gestellt werden.

22 - 23 TRANSFORMATOR Ausgang Transformatorversorgung

(22 = 0 Vac - 23 = 230 Vac);

24 SELEKTION

VERSORGUNG

Eingang gewählte Betriebsspannung;

EINSTELLUNG DER MOTORSCHUBKRAFT

Je höher die gewählte Spannung ist, umso mehr Schubkraft hat

der Getriebemotor;

25 - 26 - 27 AUX Eingang Niederspannung zur Speisung der Hilfs- und

Logikkreise (25 = 0 Vac - 26 = 12 Vac - 27 = 24 Vac);

28 - 29 ANTENNE Eingang eingebaute Funkempfängerantenne 433,92 MHz

(28 = MASSE - 29 = SIGNAL).

4. EINSTELLUNG DER LOGIK

TRIMMER

TCA Einstellung der Automatischen Schließzeit: von 3 bis ca. 245 Sekunden (siehe Dip-

Switch Nr. 1);

TRA Einstellung der Verzögerung des zweiten Motors in Schließung (von 1 bis ca. 16

Sek.).;

TL Einstellung der Arbeitszeit: von 4 bis ca. 64 Sekunden.

Die Schalttafel D727M verfügt über die Funktion „ZEITSPEICHERUNG”. Aufgrund

dieser Funktion muss der erste Steuervorgang abgeschlossen werden, ohne dabei

den lauf des Motor zu unterbrechen (über den Trimmer T.L. eingestellte betriebs-

zeit). Unterbrechen sie anderenfalls die Stromzufuhr, warten sie etwa 5 sek., stel-

len sie erneut eine Stromversorgung her und wiederholen sie den Vorgang.

Dip-Switch

1

AUTOMATISCHE

SCHLIEßUNG

On nach beendeter Önung ist das Schließen des Tors automatisch nach

einer an Trimmer T.C.A. eingegebenen Zeit;

O für das Schließen ist ein Steuerbefehl erforderlich;

22 / 4 TAKT

On bei funktionierender Automatisierung verursacht eine Sequenz von Ö-

nungs/Schließbefehlen eine ÖFFNUNG-SCHLIEßUNG-ÖFFNUNG-SCHLIE-

ßUNG usw. des Tors;

O

unter gleichen Bedingungen verursacht dieselbe Befehlssequenz eine

ÖFFNUNG-STOP-SCHLIEßUNG-STOP-ÖFFNUNG-STOP (Funktion Schritt-

betrieb) des Tors (siehe auch Dip-Switch Nr. 4);

3

EINGREIFEN AUF

LICHTSCHRANKEN

BEIM ÖFFNEN

On

während der Önung spricht die Fotozelle an und stoppt das Tor bis zur

Beseitigung des wahrgenommenen Hindernisses. In Schließung wird das

Anhalten gefolgt von einer vollständigen Önung des Tors verursacht;

O während der Önung spricht die Fotozelle nicht an, wogegen sie sich in

Schließung wie im Modus On verhält;

4KEIN

REVERSE

On das Tor benimmt sich wie von Dip-Switch Nr. 2 festgesetzt;

O das Tor beachtet die Schließbefehle während der Önung nicht (Wohn-

blockfunktion);

5VORWARN-

FUNKTION

On die Funktion Vorwarnen ist eingeschaltet;

O die Funktion Vorwarnen ist ausgeschaltet;

DEUTSCH

19

6FOTOTEST

On die Funktion Fotozellentest ist eingeschaltet;

O die Funktion Fotozellentest ist ausgeschaltet. N.B.: zu benutzen, wenn

man die Fotozellen nicht verwendet;

7

EINSTELLUNG

2. FUNKKANAL

On die bistabile Funktion (oder SCHRITTBETRIEB) des Steuerrelais CH2

(Klemmen Nr. 9 und 10) ist eingeschaltet;

O die monostabile Funktion des Steuerrelais CH2 (Klemmen Nr. 9 und 10)

ist eingeschaltet;

8

On

mit Dip-Switch 7 auf OFF (monostabile Funktion) bleibt der NO-Kontakt

180 Sekunden lang geschlossen (xe, nicht veränderbare Zeit für die Zeit-

gebung der Beleuchtung);

O

mit Dip-Switch 7 auf OFF (monostabile Funktion) bleibt der NO-Kontakt 2

Sekunden lang geschlossen (xe, nicht veränderbare Zeit für die Steue-

rung einer zweiten Automatisierung).

5. MERKMALE DER STEUERKARTE D727M

LED - DL1

Die LED zeigt das Vorhandensein der Versorgung an und dient zur Anzeige eventueller Fehler durch

eine Reihe vorbestimmter Blinkvorgänge:

leuchtet immer: ordnungsgemäßer Betrieb;

1-maliges Blinken: Fehler Fotozellentest nach 3 gescheiterten Versuchen;

Fotozellentest deaktivieren (Dip-Switch 6 auf OFF), Fotozellen und deren Anschluss überprüfen;

2-maliges Blinken:

die Fotozellen sind beschäftigt verblieben;

Lösen Sie die Fotozellen und überprüfen Sie ihre Betrieb und Anschluss;

Die Anzeige mehrerer Fehler wird mit einer Pause von 2 Sekunden zwischen der einen und der nächs-

ten Anzeige ausgeführt.

LEUCHTMELDER TOR GEÖFFNET (24 Vac - max. 3W)

Der Leuchtmelder Tor geönet blinkt in Önung oder Schließung der Automatisierung synchron mit

der Blinkleuchte und wird bei Erreichung der vollständigen Önung fest leuchten. Er erlischt, nachdem

auch die Schließung ausgeführt ist.

Weiter hat der Leuchtmelder Tor geönet die Aufgabe, folgendes zu melden:

• das Vorhandensein eventueller Hindernisse auf dem Laufweg der Automatisierung nach 5 geschei-

terten Schließversuchen

blinkt synchron mit der Blinkleuchte.

ÖFFNUNG UND SCHLIEßUNG MIT TIMER

Die Schließung und Önung des Tors kann mit einem digitalen Timer gesteuert werden, der im Aus-

gang über einen Relaiskontakt verfügt. Es genügt, den Timer an den Klemmen 17 - 18 (Taste ÖFFNET/

SCHLIEßT) anzuschließen und ihn so zu programmieren, dass sich der Relaiskontakt des Timers zur

gewünschten Önungszeit schließt und bis zur gewünschten Schließzeit geschlossen bleibt (Zeit, zu

der sich der Relaiskontakt des Timers wieder önen wird, wodurch die automatische Wiederschlie-

ßung ermöglicht ist).

Hinweis: die automatische Wiederschließung muss eingeschaltet sein (Dip-Switch Nr. 1 auf ON).

AUSWAHL DER VERSORGUNGSSPANNUNG DER MOTOREN

Die Betriebsspannung der Motoren (140 - 160 - 180 - 200 Vac) über Klemme Nr. 24 an der Steuerkarte und den

Ausgang für die gewünschte Spannung am Transformator auswählen.

Hinweis: die gewünschte Spannung MUSS MIT NICHT VERSORGTEM TRANSFORMATOR gewählt werden.

6. EINGEBAUTER 433,92 MHz FUNKEMPFÄNGER

DEUTSCH

20

Der Funkempfänger kann bis zu max. 8 Dip-Switch-Codes (TXD2, TXD4, BUG2, BUG4, K-SLIM, K-SLIM-C,

T-4, T-4C) oder Rolling Codes (BUG2R, BUG4R, K-SLIM-RP, T-4RP) erlernen, die beliebig an den beiden

Kanälen einzustellen sind.

Der erste Kanal steuert die Steuerkarte zur Önung der Automatisierung direkt, der zweite Kanal steuert

ein Relais für einen im Ausgang potentialfreien NO-Kontakt (Klemmen Nr. 9 und 10, max 24 Vac, 1 A).

Der Erlernungsmodus (Dip-Switches oder Rolling Code) wird durch die erste Funksteuerung bestimmt

und bleibt so, bis alle Codes gelöscht werden.

ERLERNUNG DER FUNKSTEUERUNGEN

P1 = 2. Kanal P2 = ÖFFNET/SCHLIEßT

1_ kurz auf Taste P2 drücken, wenn man einer Funksteuerung die Funktion ÖFFNET/SCHLIEßT zuordnen will;

2_ die LED DL1 erlischt, um anzuzeigen, dass man sich im Modus Codeerlernung bendet (wird innerhalb von

10 Sekunden kein Code eingegeben, so geht die Steuerkarte aus der Programmierung heraus);

3_ auf die Taste der Funksteuerung drücken, die man benutzen will;

4_ die LED DL1 leuchtet wieder auf, um die erfolgte Speicherung anzuzeigen (andernfalls 10 Sekunden warten

und ab Punkt 1 wiederholen);

5_ wenn man andere Funksteuerungen speichern will, das Verfahren ab Punkt 1 wiederholen, bis zu max. 8

Sendern;

6_ wenn man die Speicherung am 2. Kanal ausführen will, das Verfahren ab Punkt 1 wiederholen, aber statt

Taste P2 die Taste P1 verwenden;

7_ wenn man den Erlernungsmodus ohne Speichern eines Codes verlassen will, kurz auf Taste P1 oder P2

drücken.

Hinweis: wird die Höchstzahl an Funksteuerungen (Nr. 8) überschritten, so wird die LED DL1 ca.

3 Sekunden lang schnell blinken, ohne eine Speicherung auszuführen.

LÖSCHEN VON FUNKSTEUERUNGEN

1_ ca. 3 Sekunden lang auf Taste P2 drücken, um alle ihr zugeordneten Funksteuerungen zu löschen;

2_ die LED DL1 beginnt ein langsames Blinken, um anzuzeigen, das der Modus Löschen aktiviert ist;

3_ Taste P3 3 weitere Sekunden gedrückt halten;

4_ die LED DL1 erlischt ca. 3 Sekunden und leuchtet dann wieder fest auf, um anzuzeigen, dass das Löschen

ausgeführt ist;

5_ das Verfahren ab Punkt 1 an Taste P1 wiederholen, um alle ihr zugeordneten Funksteuerungen zu löschen;

6_ wenn man den Löschmodus ohne Löschen eines Codes verlassen will, kurz auf Taste P1 oder P2 drücken.

ACHTUNG: Wenn man einen neuen Typ einer Funksteuerung speichern will (z.B. von Dip-Switches auf

Rolling Code oder umgekehrt) müssen beide Kanäle gelöscht werden.

7. BETRIEBSSTÖRUNGEN: MÖGLICHE URSACHEN UND ABHILFEN

1- Kein Start der Automatisierung

a- Mit einem Multimeter prüfen, ob die 230 Vac Versorgung vorhanden ist.

b- Prüfen, dass die NC-Kontakte der Steuerkarte eektiv gewöhnlich geschlossen sind;

c- Dip 6 (Fotozellentest) auf OFF stellen;

d- Die Sicherungen mit dem Multimeter kontrollieren;

2- Funksteuerung mit wenig Reichweite

a- Prüfen, dass der Anschluss der Masse und des Antennesignals nicht umgekehrt ist;

b- Zur Verlängerung des Antennekabels keine Verbindungen ausführen;

c- Die Antenne nicht zu niedrig oder durch Mauern oder Pfeiler versteckt installieren;

d- Den Zustand der Batterien in der Funksteuerung überprüfen.

3- Das Tor önet sich umgekehrt

a- Die Anschlüsse der Motoren am Klemmenbrett untereinander umkehren (Klemmen 7 und 8

für Motor Nr. 1; Klemmen 4 und 5 für Motor Nr. 2);

8. GARANTIE: ALLGEMEINE BEDINGUGEN

Die Garantie der Firma TAU hat 24 Monate Gültigkeit ab Kaufdatum (das Datum muss durch eine Quit-

DEUTSCH

Table of contents

Languages:

Other tau Control Unit manuals

Popular Control Unit manuals by other brands

Panasonic

Panasonic PAN4620 quick start guide

aquabrass

aquabrass Turbo Totem T-12002 installation guide

Texas Instruments

Texas Instruments SimpleLink CC3100MOD user guide

EnOcean

EnOcean PTM 240C user manual

sauermann

sauermann Kimo PST Series quick start guide

Siemens

Siemens simovert masterdrives operating instructions

Edwards

Edwards QSB63 instruction manual

Festo

Festo MS6N-SV-***-E-ASIS Series operating instructions

Hubbell

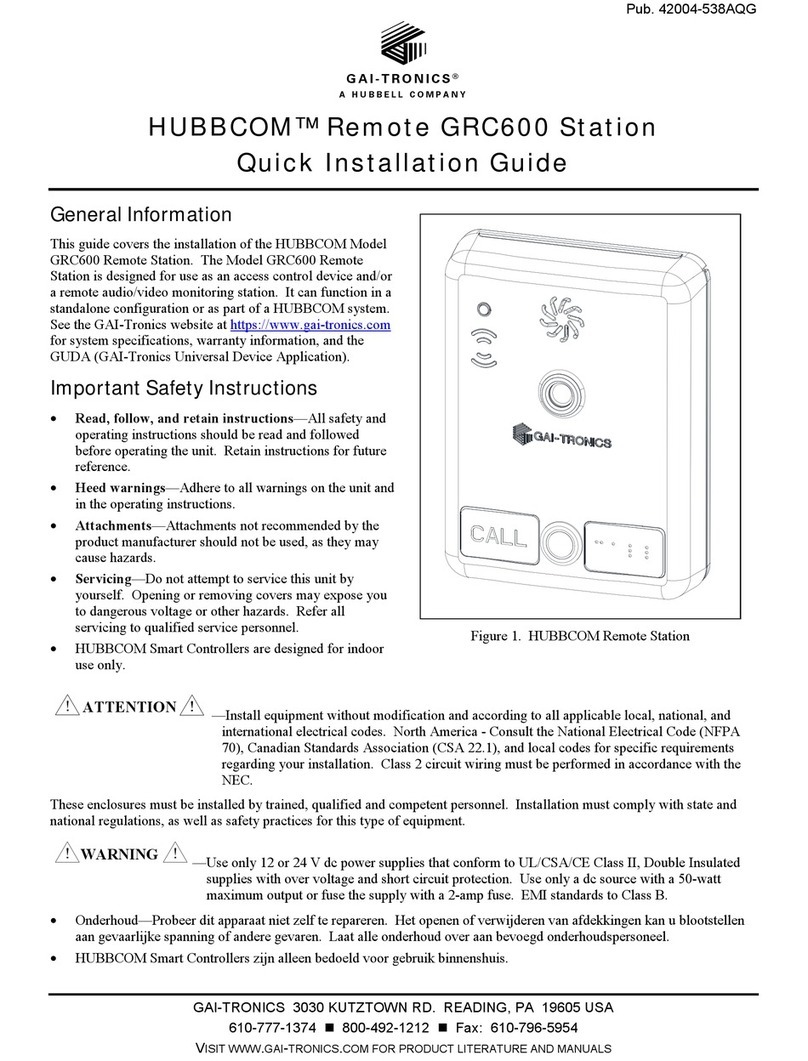

Hubbell GAI-TRONICS HUBBCOM GRC600 Quick installation guide

Albalá Ingenieros, S.A.

Albalá Ingenieros, S.A. HOP3147C02 manual

Viega

Viega 8332.3 Instructions for use

Bosch

Bosch Control 8310 Installation and operating instructions