ITALIANO

1

INDICE

AVVERTENZE IMPORTANTI ......................................................1

CONFORMITÁ ALLE NORMATIVE..............................................1

CARATTERISTICHE TECNICHE ..................................................2

ELENCO COMPONENTI ............................................................2

OPERAZIONI PRELIMINARI ........................................................3

INSTALLAZIONE........................................................................3

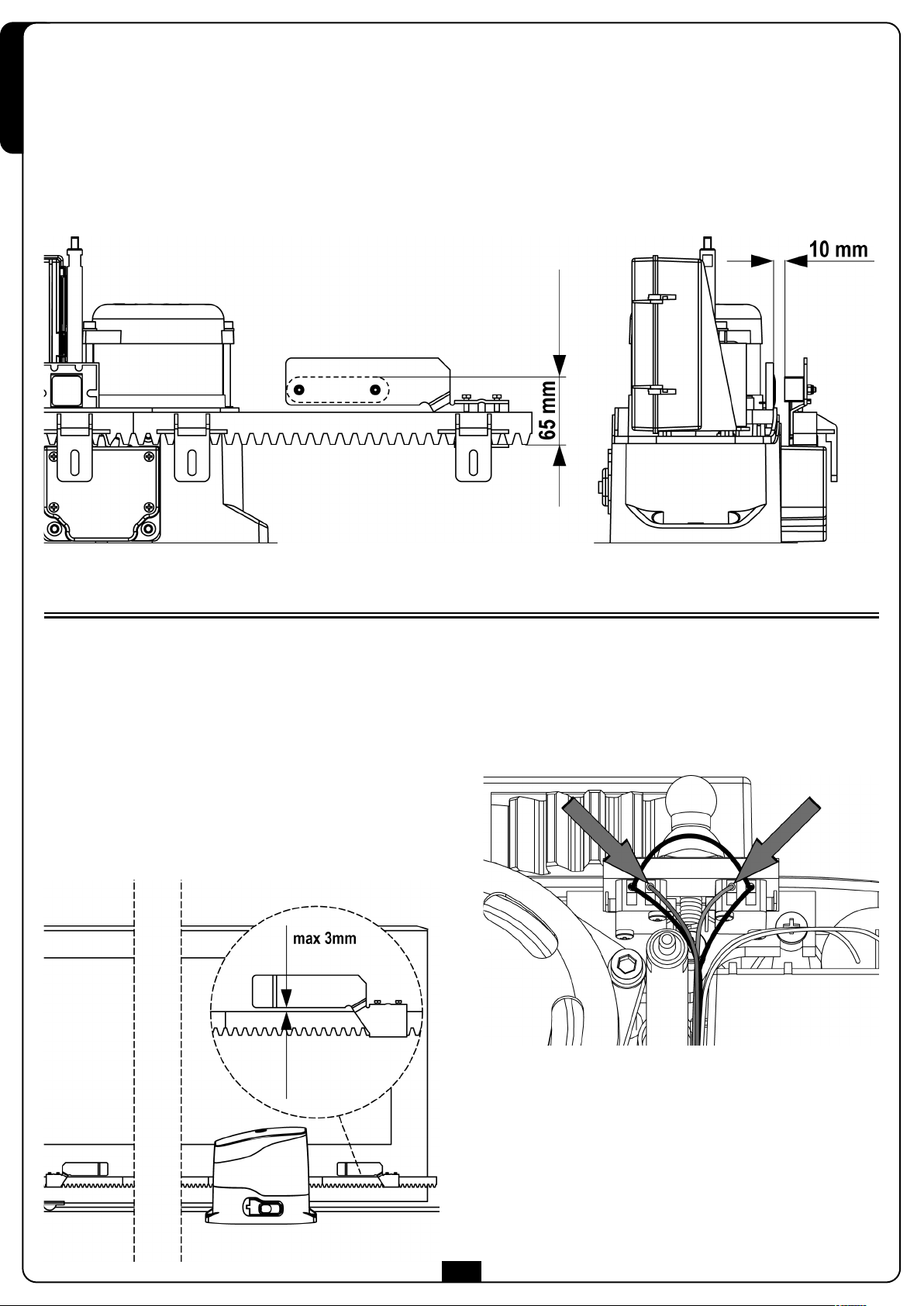

MONTA IO DELLA CREMA LIERA ........................................3

INSTALLAZIONE DEI FINECORSA ..............................................4

SBLOCCO MOTORE ................................................................5

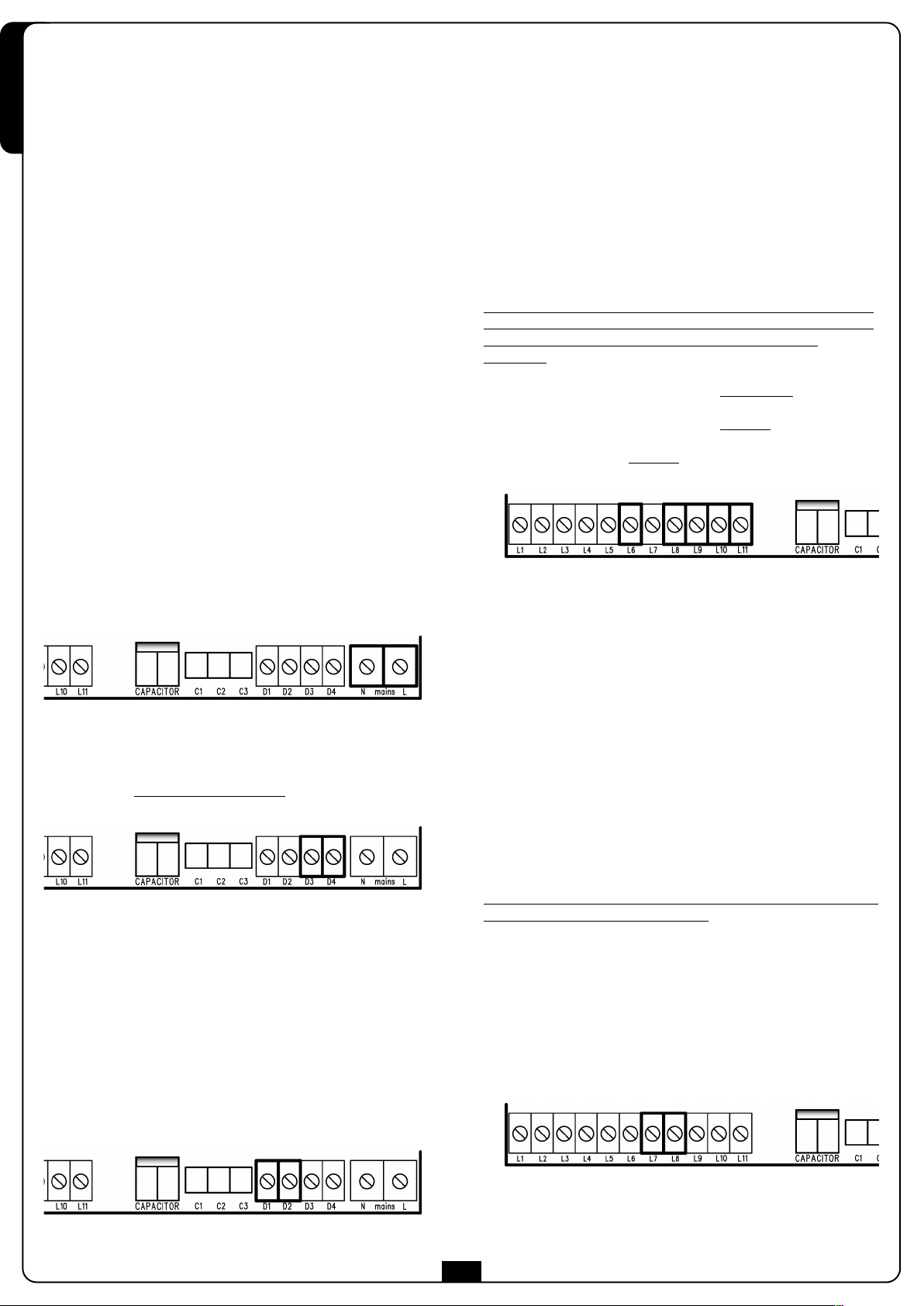

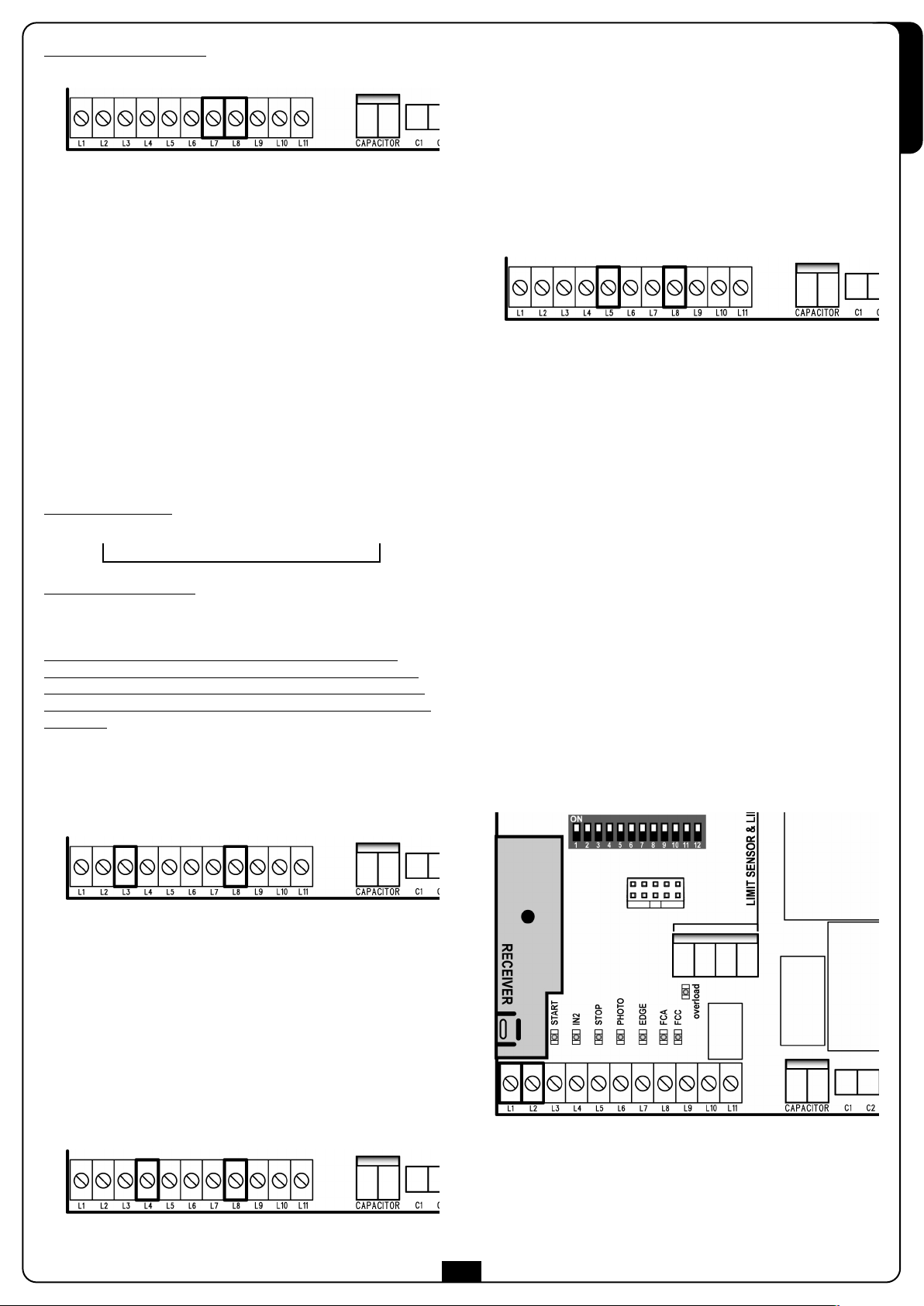

SCHEMA D’INSTALLAZIONE ....................................................5

CENTRALE DI COMANDO ........................................................6

AVVERTENZE IMPORTANTI

Per chiarimenti tecnici o problemi di installazione

V2 S.p.A. dispone di un servizio di assistenza clienti attivo

durante le ore di ufficio TEL. (+39) 01 72 81 24 11

V2 S.p.A. si riserva il diritto di apportare eventuali

modifiche al prodotto senza preavviso; inoltre declina ogni

responsabilità per danni a persone o cose dovuti ad un uso

improprio o ad un’errata installazione.

Leggere attentamente il seguente manuale di

istruzioni prima di procedere con l'installazione.

• Il presente manuale di istruzioni è destinato solamente a

personale tecnico qualificato nel campo delle installazioni di

automazioni.

• Nessuna delle informazioni contenute all'interno del

manuale può essere interessante o utile per l'utilizzatore

finale.

• Qualsiasi operazione di manutenzione o di programmazione

deve essere eseguita esclusiavamente da personale

qualificato.

L’AUTOMAZIONE DEVE ESSERE REALIZZATA IN

CONFORMITÀ VIGENTI NORMATIVE EUROPEE:

EN 60204–1 (Sicurezza del macchinario, equipaggiamento

elettrico delle macchine, parte 1: regole generali).

EN 12445 (Sicurezza nell'uso di chiusure automatizzate,

metodi di prova).

EN 12453 (Sicurezza nell'uso di chiusure automatizzate,

requisiti).

• L'installatore deve provvedere all'installazione di un

dispositivo (es. interruttore magnetotermico) che assicuri il

sezionamento onnipolare del sistema dalla rete di

alimentazione. La normativa richiede una separazione dei

contatti di almeno 3 mm in ciascun polo (EN 60335-1).

• Per la connessione di tubi rigidi e flessibili o passacavi

utilizzare raccordi conformi al grado di protezione IP44 o

superiore.

• L’installazione richiede competenze in campo elettrico e

meccanico; deve essere eseguita solamente da personale

qualificato in grado di rilasciare la dichiarazione di conformità

di tipo A sull’installazione completa (Direttiva macchine

98/37/EEC, allegato IIA).

• E’ obbligo attenersi alle seguenti norme per chiusure

veicolari automatizzate: EN 12453, EN 12445, EN 12978

ed alle eventuali prescrizioni nazionali.

• Anche l’impianto elettrico a monte dell’automazione deve

rispondere alle vigenti normative ed essere eseguito a

regola d’arte.

• La regolazione della forza di spinta dell’anta deve essere

misurata con apposito strumento e regolata in accordo ai

valori massimi ammessi dalla normativa EN 12453.

• Consigliamo di utilizzare un pulsante di emergenza da

installare nei pressi dell’automazione (collegato all’ingresso

STOP della scheda di comando) in modo che sia possibile

l’arresto immediato del cancello in caso di pericolo.

• L’apparecchiatura non deve essere utilizzata da bambini o

persone con disabilità fisiche o psichiche, senza la dovuta

conoscenza o supervisione da parte di una persona

competente.

• Controllare i bambini in modo che non giochino con

l’apparecchiatura.

• Per una corretta messa in servizio del sistema consigliamo

di seguire attentamente le indicazioni rilasciate

dall’associazione UNAC reperibili al seguente indirizzo web:

www.v2home.com

CONFORMITÁ ALLE NORMATIVE

V2 S.p.A. dichiara che gli attuatori della serie OLD sono

conformi ai requisiti essenziali fissati dalle seguenti Direttive:

2006/95/CEE Direttiva bassa tensione

89/336/CEE Direttiva compatibilità elettromagnetica

99/05/CEE Direttiva radio

98/37/CEE Direttiva macchine

Sono state applicate le seguenti norme tecniche per verificarne la

conformità:

•EN 60335 - 1, EN 60335 - 2 - 103,

•EN 61000 - 2 - 3, EN 61000 - 3 - 3, EN 50336

•EN 55014 - 1, EN 55014 - 2

•EN 301 489 - 3

•EN 300 220 - 3

Nota: Dichiara che non è consentito mettere in servizio i

dispositivi sopra elencati fino a che la macchina (cancello

automatizzato) sia stata identificata, marchiata CE e ne sia stata

emessa la conformità alle condizioni della Direttiva 89/392/EEC e

successive modifiche.

Il responsabile della messa in servizio deve fornire i seguenti

documenti:

• Fascicolo tecnico

• Dichiarazione di conformità

• Marcatura CE

• Verbale di collaudo

• Registro della manutenzione

• Manuale di istruzioni ed avvertenze

Racconigi il 20/10/2008

Rappresentante legale V2 S.p.A.

Antonio Cristina