3

ISTRUZIONI DI MONTAGGIO

MOUNTING INSTRUCTIONS

Prima di procedere all’installazione assicurarsi che la valvola sia adatta alle pressioni, alle

temperature, ai fluidi di servizio ed all’ambiente in cui sarà installata. L’impianto deve garantire

adeguati punti di drenaggio e sfiato, prevenire effetti dannosi quali formazione di sedimenti,

cavitazione, corrosione e/o reazioni chimiche incontrollate ed un’agevole esecuzione di pulizia,

ispezione periodica e manutenzione, ove necessario.

Le valvole VIR sono state progettate per i carichi di un impianto efficiente e perfettamente calibrato;

sollecitazioni anomale, quali quelle dovute ad un’incorretta installazione e/o messa a punto

dell’impianto, al traffico, al vento, ai terremoti, non sono state considerate nel dimensionamento.

E’ responsabilità dell’installatore e/o del progettista assicurarsi che l’applicazione non ecceda i limiti

di pressione e temperatura della valvola e che l’installazione sia realizzata a regola d’arte in

accordo con le vigenti normative e regolamentazioni locali.

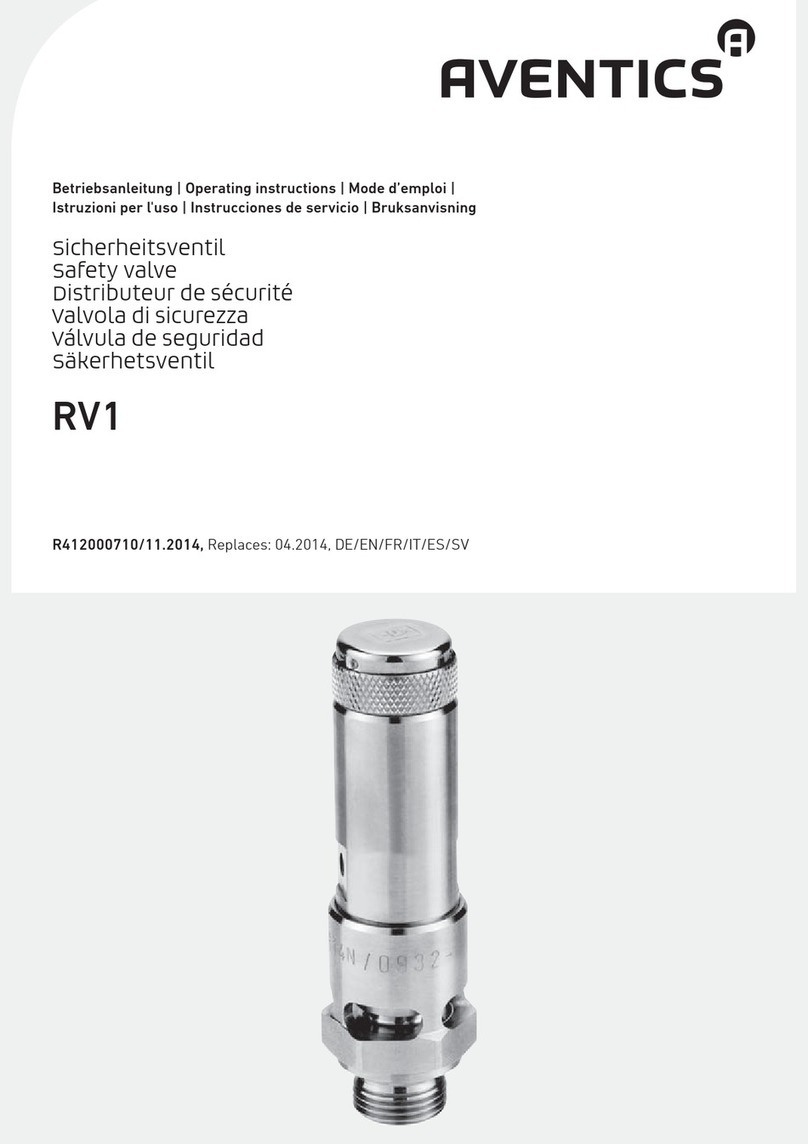

Le valvole a saracinesca e a globo VIR incluse nella tabella al paragrafo precedente possono

essere installate in qualunque posizione (verticale, orizzontale, inclinata), si suggerisce tuttavia

l’installazione in orizzontale con il volantino verso l’alto. Le valvole a saracinesca sono bidirezionali

ed il flusso può attraversarle in entrambe le direzioni, le valvole a cuneo inclinato Fig. 1520 e globo

Fig. 1510, Fig. 400 e Fig. 405 sono invece monodirezionali e la freccia sul corpo indica la direzione

obbligatoria del flusso. La posizione scelta per l’installazione deve garantire l’accessibilità alla

valvola per le operazioni di manovra, ispezione, manutenzione.

Evitare che materiale utilizzato nella connessione dei tubi o bave presenti sui terminali dei tubi

stessi ostruiscano parte del passaggio (si raccomanda il lavaggio della linea prima della messa in

esercizio o a seguito di eventuali lavori di manutenzione).

Installare le valvole in modo da non sottoporle a sforzi di flessione, taglio o trazione/compressione

da parte della linea. Prevedere l’utilizzo di supporti per tubi in numero sufficiente, allineati con cura

e posti a una distanza idonea per le dimensioni e il tipo di tubo da sostenere. In ogni caso, fare

attenzione a non sollecitare la valvola con carichi anomali (quindi non previsti in fase di progetto)

dovuti a un insufficiente o incorretto posizionamento dei supporti.

Before proceeding with the installation, please ensure the valve is suitable for the pressures,

temperatures, operating fluids and environment in which it will be installed. A correct installation

must ensure adequate drainage and venting of the circuit, the prevention of harmful effects such as

sediment deposits, cavitation, corrosion and/or uncontrolled chemical reactions; it must also ensure

easy cleaning and easy periodic inspection and maintenance of the system, if necessary.

VIR valves are designed for loads of an efficient and perfectly calibrated plant; abnormal stresses,

such as those due to an incorrect installation and/or fine tuning of the system, to traffic, wind,

earthquake, were not considered in the design.

It is the responsibility of the installer and/or of the plant designer to ensure that the application does

not exceed the limits of pressure and temperature of the valve and is carried out in accordance with

local current laws and regulations.

VIR gate and globe valves referred to in the table of previous paragraph can be installed in any

position (vertical, horizontal, inclined), we suggest however to install them horizontally with

handwheel pointing upward. Gate valves can be used with flow going in both directions, while for

Fig. 1520 gate valves with oblique disc and Fig. 1510, Fig. 400 and Fig. 405 globe valves flow must

match the direction of the arrow marked on their body. The position chosen for the installation

should allow for accessibility to the valve during operation, inspection and maintenance.

Please avoid that any material used to connect the pipes or that any burrs present on the pipe ends

themselves protrude inside the bore and obstruct part of the flow (it’s advisable to flush the line

before its start or after eventual maintenance on the system).

The valves should be installed in such a way so that the pipeline does not subject the valve to any

torsion, bending or tension. We recommend the use of pipe brackets. Those must be in adequate

numbers, carefully aligned and placed at a distance suitable to the size and type of the pipe that

has to be supported. In any case, be careful not to overload the valve with any unexpected

additional stresses, not considered in the design stage, due to unsatisfactory numbers or incorrect

positioning of the brackets.