Page 2

VIRAX - 39 quai de marne - 51200 Epernay

France / Frankreich / Francia / França / Frankrijk / Γαλλία / Francja / Francie / Франция / Fransa

NOUS, VIRAX S.A.S., DECLARONS SOUS NOTRE PROPRE RESPONSABILITE QUE LE(S) PRODUIT(S) :

WE, VIRAX S.A.S., DECLARE UNDER OUR OWN CIVIL REPONSIBILITY THAT THE PRODUCT(S):

WIR, DAS UNTERNEHMEN VIRAX S.A.S., ERKLÄREN AUF EIGENE VERANTWORTUNG, DASS DAS (DIE) PRODUKT(E):

LA SOTTOSCRITTA, VIRAX S.A.S., DICHIARA SOTTO LA PROPRIA RESPONSABILITÁ CHE IL(I) PRODOTTO(I):

NOSOTROS, VIRAX S.A.S., DECLARAMOS BAJO NUESTRA PROPIA RESPONSABILIDAD QUE EL(LOS) PRODUCTO(S):

NÓS, A VIRAX S.A.S., DECLARAMOS SOB NOSSA RESPONSABILIDADE QUE O(S) PRODUTO(S):

WIJ, VIRAX S.A.S., VERKLARING OP ONZE EIGEN VERANTWOORDELIJKHEID DAT HET/DE PRODUCT(EN) :

ΕΜΕΙΣ, Η VIRAX S.A.S., ΔΗΛΩΝΟΥΜΕ ΜΕ ΔΙΚΗ ΜΑΣ ΕΥΘΥΝΗ ΟΤΙ ΤΟ/ΤΑ ΠΡΟΪΟΝ/ΠΡΟΪΟΝΤΑ:

MY, VIRAX S.A.S., OŚWIADCZAMY Z PEŁNĄ ODPOWIEDZIALNOŚCIĄ, ŻE PRODUKT(Y):

MY, VIRAX S.A.S., PROHLAŠUJEME NA SVOU VLASTNÍ ODPOVĚDNOST, ŽE VÝROBEK (VÝROBKY):

МЫ, КОМПАНИЯ VIRAX S.A.S., ЗАЯВЛЯЕМ ПОД СВОЮ ОТВЕТСТВЕННОСТЬ, ЧТО ИЗДЕЛИЕ(Я):

BİZ, VIRAX S.A.S. OLARAK, KENDİ SORUMLULUĞUMUZ ALTINDA, ÜRÜN VE ÜRÜNLERİMİZİN AŞAĞIDA BELİRTİLEN :

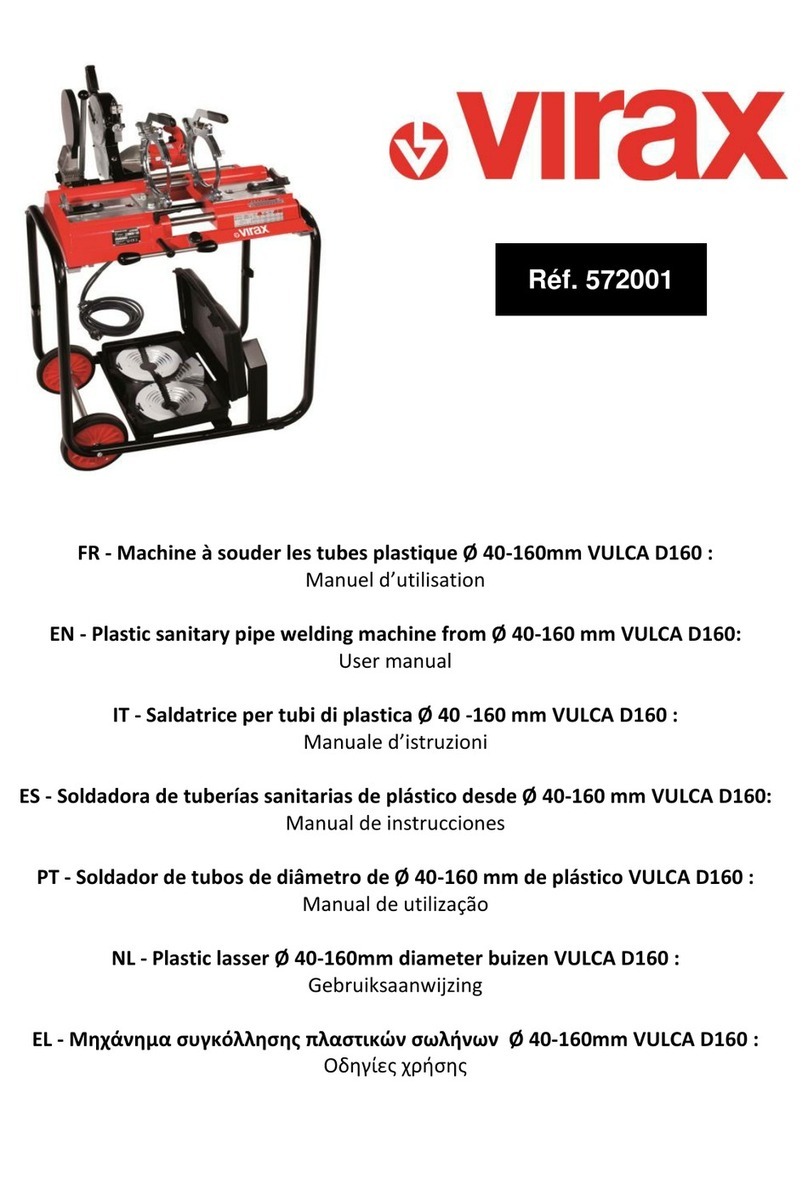

Ref. 570001 –570010 –570016 - 570019

VULCA P355 B PRO CNC –VULCA P250 B PRO CNC –VULCA P 500 B PRO CNC –VULCA P 630 B PRO CNC

VULCA PRO CNC Machine à souder bout à bout par élément chauffant à commande numérique

Heating plate butt welding machine / Macchina di saldatura di elemento riscaldante / Máquina de soldadura a tope elemento calefactor / Máquina de

solda bunda elemento de aquecimento / Lasapparaat butt verwarmingselement / Συγκόλλησης συγκόλληση μηχανή Ø 355 χιλιοστά θερμαντικό στοιχείο

/ Butt spawarka element grzejny / Schweißgerät Hintern Heizelement / Kaynak makinesi popo ısıtma elemanı Ø / Машина для стыковой сварки

Нагревательный элемент / Svařovací stroj zadek topné těleso

EST / SONT CONFORME(S) AUX DISPOSITIONS DE LA (DES) DIRECTIVE(S) EUROPENNE(S) SUIVANTE(S) :

CONFORM TO THE PROVISIONS IN THE FOLLOWING EUROPEAN DIRECTIVE(S) :

ÜBEREINSTIMMT/ÜBEREINSTIMMEN MIT DEN BESTIMMUNGEN DER FOLGENDEN EUROPÄISCHEN RICHTLINIE(N):

É / SONO CONFORME(I) ALLE DISPOSIZIONI DELLA(E) SEGUENTE(I) DIRETTIVA(E) EUROPEA(E):

ES / SON CONFORME(S) CON LAS DISPOSICIONES DE LA (DE LAS) DIRECTIVA(S) EUROPEA(S) SIGUIENTE(S):

ESTÁ(ÃO) EM CONFORMIDADE COM AS DISPOSIÇÕES DA(S) DIRECTIVA(S) EUROPEIA(S) SEGUINTE(S):

CONFORM IS/ZIJN MET DE BEPALINGEN VAN DE VOLGENDE EUROPESE RICHTLIJN(EN) :

ΣΥΜΜΟΡΦΩΝΕΤΑΙ/ΣΥΜΜΟΡΦΩΝΟΝΤΑΙ ΠΡΟΣ ΤΙΣ ΔΙΑΤΑΞΕΙΣ ΤΗΣ/ΤΩΝ ΑΚΟΛΟΥΘΗΣ/ΑΚΟΛΟΥΘΩΝ ΕΥΡΩΠΑΪΚΗΣ/ΕΥΡΩΠΑΪΚΩΝ ΟΔΗΓΙΑΣ/ΟΔΗΓΙΩΝ:

JEST/SĄ ZGODNY/-E Z PRZEPISAMI NASTĘPUJĄCYCH/-EJ DYREKTYW(Y) EUROPEJSKICH/-EJ:

ODPOVÍDÁ / ODPOVÍDAJÍ USTANOVENÍM NÁSLEDUJÍCÍ EVROPSKÉ SMĚRNICE (SMĚRNIC):

ОТВЕЧАЕТ(ЮТ) ПОЛОЖЕНИЮ (ЯМ) СЛЕДУЮЩЕЙ(ИХ) ЕВРОПЕЙСКОЙ(ИХ) ДИРЕКТИВЫ(ИВ) :

AVRUPA DİREKTİFLERİ TALİMATLARINA UYGUNLUĞUNU :

- EMC 2004/108/EG :Directive Compatibilité Electromagnétique / Electromagnetic Compatibility Directive / Richtlinie über die

Elektromagnetische Verträglichkeit / Direttiva compatibilità elettromagnetica / Directiva Compatibilidad Electromagnética / Directiva Compatibilidade

Electromagnética / EMC-richtlijn (elektromagnetische compatibiliteit) / Οδηγία περί ηλεκτρομαγνητικής συμβατότητας / Dyrektywa „Kompatybilność

elektromagnetyczna / směrnice o elektromagnetické kompatibilitě / Директива по электромагнитной совместимости / Elektromanyetik Uyumluluk

Direktifi

-MSD 2006/42/EG : Directive Machine / Machinery Directive / Direttiva Macchine / Directiva de Máquinas / Directiva Máquinas / Machinerichtlijn /

μηχάνημα οδηγία / dyrektywa Maszynowa / Maschinenrichtlinie / Směrnice stroj / директива машины / direktifi makine

- RoHS 2011/65/CE : Restriction de l'utilisation de certaines substances dangereuses dans les équipements électriques et électroniques /

Restriction of the use of certain Hazardous Substances in electrical and electronic equipment / Restrizione dell'uso di determinate sostanze pericolose

nelle apparecchiature elettriche ed elettroniche / Restricción del uso de ciertas sustancias peligrosas en equipos eléctricos y electrónicos / Restrição do

uso de determinadas substâncias perigosas em equipamentos eléctricos e electrónicos / Beperking van het gebruik van bepaalde gevaarlijke stoffen in

elektrische en elektronische apparatuur / Περιορισμός της χρήσης ορισμένων επικίνδυνων ουσιών στα είδη ηλεκτρικού και ηλεκτρονικού εξοπλισμού /

Ograniczenie stosowania niektórych niebezpiecznych substancji w sprzęcie elektrycznym i elektronicznym / Beschränkung der Verwendung bestimmter

gefährlicher Stoffe in Elektro-und Elektronikgeräten / Omezení používání některých nebezpečných látek v elektrických a elektronických zařízeních /

Ограничение использования некоторых опасных веществ в электрическом и электронном оборудовании / Elektrikli ve elektronik ekipmanlarda bazı

Zararlı Maddelerin Kullanımının Sınırlandırılmas

La personne autorisée à constituer le dossier technique est / The person who is authorized to create the technical brichure is /

Der Berichtigte zur bildung der technische Broschüre ist / La persona autorizzata a costituire il fascicolo tecnico risponde al nome di /

Technisch bestand verkrjigbaar / La persona autirizada a constituir el fasciculo tecnico es :

Arnd Greding

J.M. Ehret, le directeur général / The managing director / L'amministratore delegato / El director gerente / O director-geral / De

gedelegeerd bestuurder / Ο διευθύνων σύμβουλος / Dyrektor zarządzający / Der Geschäftsführer / Generální ředitel / Управляющий

директор / Genel Müdürü :

J.M Ehret