3

Pour votre sécurité!

• Vérifier que le local d’installation (espaces, cloisonne-

ments et environnement) est approprié pour l’appareillage

électrique.

• Vérifier que toutes les opérations d’installation, mise en

service et entretien sont effectuées par du personnel

ayant une connaissance adéquate de l’appareillage.

• Pendant l’exécution des phases de l’installation, de mise

en service et d’entretien vérifier que les prescriptions

réglementaires et légales sont respectées conformément

aux règles de bonne technique et de sécurité sur le travail.

• Observer scrupuleusement les informations reportées

dans le présent manuel d’instruction.

• Pendant le service vérifier que les performances nominales

de l’appareillage ne sont pas dépassées.

• Pour l’utilisation du disjoncteur, faire référence à la notice

d’instructions correspondante.

• Pour l’emploi de l’interrupteur-sectionneur SHS2, faire

référence à la notice d’instructions correspondante.

• Faire tout particulièrement attention aux notes dans le

manuel qui sont signalées par le symbole suivant:

• Vérifier que le personnel travaillant sur l’appareillage

peut disposer du présent manuel d’instructions et des

informations indispensables à une intervention correcte.

!

Un comportement responsable est la ga-

rantie de votre sécurité et de celle d’autrui!

Pour toutes exigences contactez-nous.

Avant-propos

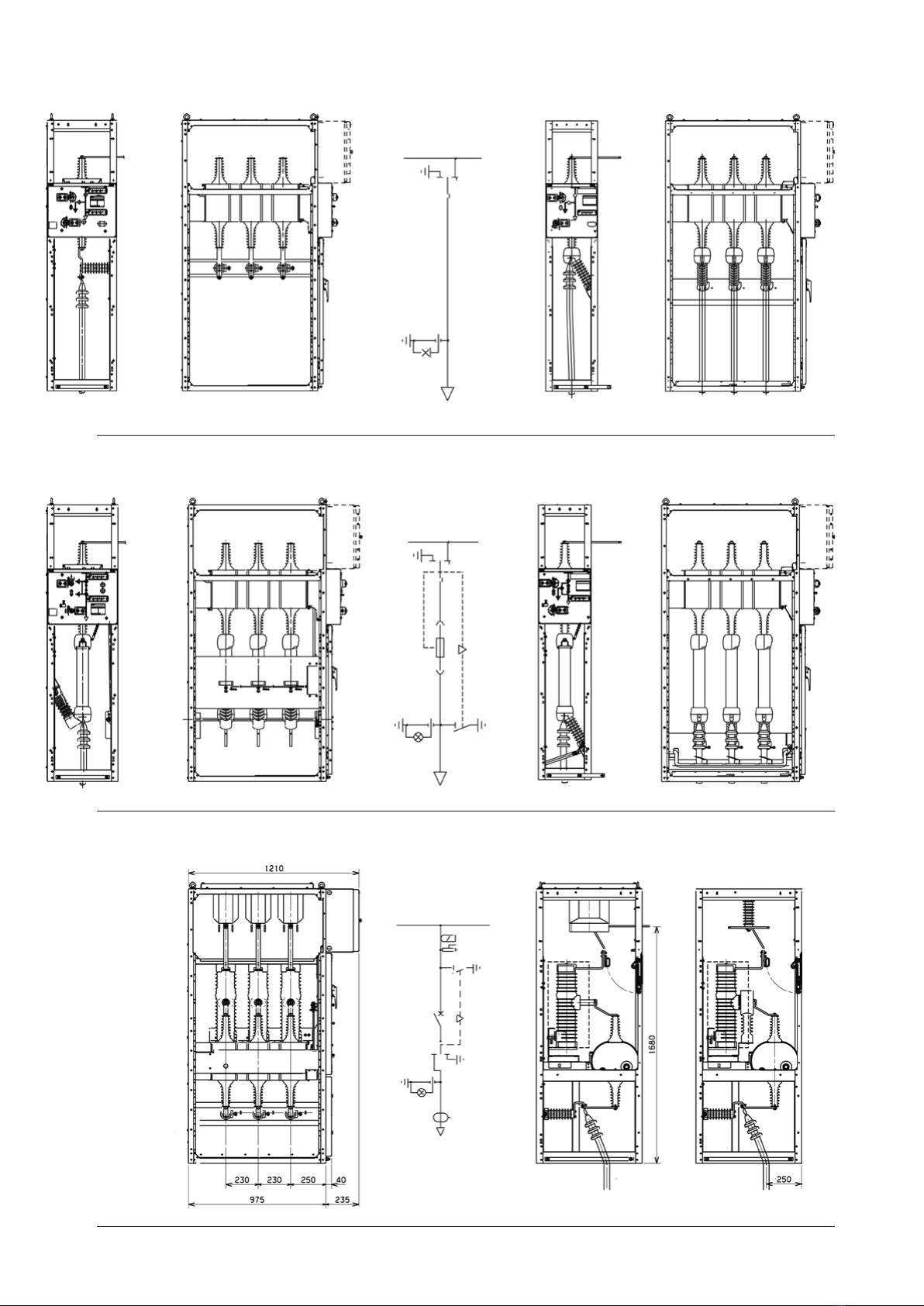

Les instructions contenues dans ce manuel se réfèrent aux

tableaux normalisés de moyenne tension type UniMix. Pour une

utilisation correcte du produit, nous vous conseillons de le lire

attentivement. Pour le montage des accessoires et/ou des pièces

détachées faire référence aux feuilles de Kit correspondantes.

Comme tous les tableaux de notre fabrication, même les UniMix

sont projetés pour un nombre élevé de configurations d’installation.

Elles permettent toutefois un complément de variations tech-

niques et de construction pour les adapter aux exigences

particulières d’installation. Pour cette raison des instructions

relatives aux configurations particulières peuvent ne pas être

incluses dans les informations fournies ci-après.

Par conséquent il est nécessaire de faire référence, en plus de ce

manuel, à la documentation technique plus actualisée (schéma du

circuit, schémas topographiques, projet des fondations, etc.) sur-

tout en ce qui concerne les variantes éventuellement demandées.

Toutes les opérations concernant l’installation, la

mise en service, le service et la maintenance doivent

être exécutées par du personnel ayant une qualifi-

cation suffisante et une connaissance détaillée de

l’appareillage.

Pour les interventions d’entretien utiliser uniquement des pièces

de rechange d’origine. Pour tout complément d’informations

consulter aussi le catalogue technique des tableaux UniMix.

!

For your safety!

• Make sure that the room is suitable (spaces, segregations

and ambient) for the installation of electrical apparatus.

• Make sure that all the installation, putting into service

and maintenance operations are carried out by skilled

personnel with in-depth knowledge of the apparatus.

• Make sure that all the installation, service and mainte-

nance operations comply with standard and legal require-

ments for constructing the installations in accordance

with the regulations for safety in the workplace.

• Strictly follow this instruction manual.

• Make sure that the ratings are not exceeded while the

apparatus is in service.

• For use of the circuit-breaker, refer to the relative instruc-

tion booklet.

• For use of the SHS2 switch-disconnector, refer to the

relative instruction booklet.

• Pay special attention to the notes shown in the manual

by the following symbol:

• Make sure that the personnel working on the apparatus

have this manual to hand and all the information required

for correct intervention.

!

Responsible behaviour

safeguards your own and others’ safety!

For any requests, please contact us.

Introduction

The instructions in this manual refer to standardised UniMix

medium voltage switchboards. For correct use of the product,

please read the manual carefully. For assembly of accessories

and/or spare parts, refer to the relative Kit sheets.

Like all the switchboards we manufacture, UniMix are also de-

signed for a large number of installation configurations.

However, they do allow further technical and constructional

modifications to satisfy special installation requirements. Con-

sequently, the information given below may sometimes not

contain instructions concerning special configurations.

Apart from this manual, it is therefore always necessary to

consult the latest technical documentation (circuit and wiring

diagrams, foundation plans, etc.), especially regarding any

variants requested.

All the installation, putting into service, running

and maintenance operations must be carried out

by skilled personnel with in-depth knowledge of the

apparatus.

For maintenance use only original spare parts. For any further

information, also see the UniMix technical catalogue.

!