2KB-104-4

1 Sicherheit

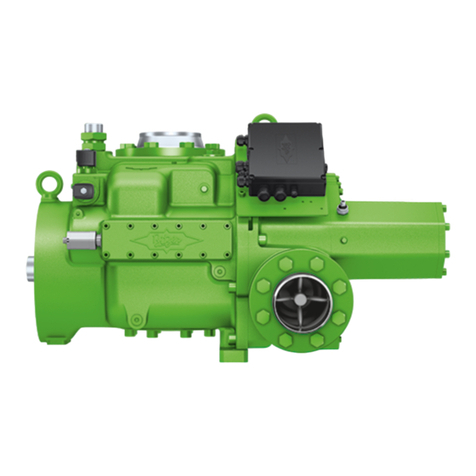

Diese Kältemittel-Verdichter sind zum

Einbau in Maschinen entsprechend

der EU-Maschinenrichtlinie

2006/42/EG vorgesehen. Sie dürfen

nur in Betrieb genommen werden,

wenn sie gemäß vorliegender

Montage-/Betriebsanleitung in diese

Maschinen eingebaut worden sind

und als Ganzes mit den entsprechen-

den gesetzlichen Vorschriften überein-

stimmen (anzuwendende Normen:

siehe Einbauerklärung).*

Autorisiertes Fachpersonal

Sämtliche Arbeiten an Verdichtern

und Kälteanlagen dürfen nur von

Fachpersonal ausgeführt werden,

das in allen Arbeiten ausgebildet

und unterwiesen wurde. Für die

Qualifikation und Sachkunde des

Fachpersonals gelten die jeweils

gültigen Richtlinien.

Die Verdichter sind nach dem aktuel-

len Stand der Technik und entspre-

chend den geltenden Vorschriften ge-

baut. Auf die Sicherheit der Anwender

wurde besonderer Wert gelegt.

Diese Betriebsanleitung während der

gesamten Verdichter-Lebensdauer

aufbewahren.

Restgefahren

Vom Verdichter können unvermeidba-

re Restgefahren ausgehen.

Jede Person, die an diesem Gerät

arbeitet, muss deshalb diese Bedie-

nungsanleitung sorgfältig lesen!

Es gelten zwingend

• die einschlägigen Sicherheits-Vor-

schriften und Normen (z.B. EN 378,

EN 60204 und EN 60335),

• die allgemein anerkannten

Sicherheitsregeln,

• die EU-Richtlinien,

• Länderspezifische Bestimmungen.

1 Safety

These refrigeration compressors are

intended for installation in machines

according to the EU Machinery

Directive 2006/42/EC. They may be

put to service only, if they have been

installed in these machines according

to the existing Assembly/Operating

Instruction and as a whole agree with

the corresponding provisions of legis-

lation (standards to apply: Declaration

of Incorporation).*

Authorized staff

All work on compressor and refrigera-

tion systems shall be carried out only

by refrigeration personnel which has

been trained and instructed in all

work. The qualification and expert

knowledge of the refrigeration person-

nel corresponds to the respectively

valid guidelines.

The compressors are constructed

according to the state of the art and

valid regulations. Particular emphasis

has been placed on the users' safety.

Retain these Operating Instructions

during the entire lifetime of the com-

pressor.

Residual hazards

Certain residual hazards from the

compressors are unavoidable.

All persons working on these units

must therefore read these Operating

Instructions carefully!

All of the following have validity

• specific safety regulations and

standards (e. g. EN 378, EN 60204

and EN 60335),

• generally acknowledged safety

standards,

• EU directives,

• national regulations.

1 Sécurité

Ces compresseurs frigorifiques sont pré-

vus pour être incorporés dans des machi-

nes conformément à la Directive UE

Machines 2006/42/CE. Leur mise en ser-

vice est uniquement autorisée s'ils ont

été incorporés dans des machines

conformément à la présente Instruction

de montage/de service et si ces machi-

nes répondent dans leur totalité aux

réglementations légales en vigueur (les

normes qu'il faut utiliser: voir la Déclara-

tion de l'incorporation).*

Personnel spécialisé autorisé

Seul un personnel spécialisé ayant été

formé et initié est autorisé à réaliser

l'ensemble des travaux sur les compres-

seurs et installations frigorifiques. Les

directives en vigueur à cet effet sont

valables pour la qualification et la compé-

tence du personnel spécialisé.

Les compresseurs sont conçus d'après

les règles de l'art actuelles et conformé-

ment aux prescriptions en vigueur. Une

attention particulière a été apportée à la

sécurité de l'utilisateur.

Garder cette instruction de service pen-

dant toute la durée de service du com-

presseur.

Dangers résiduels

Le compresseur peut être la source de

dangers résiduels inévitables.

Par conséquent, chaque personne qui

travaille sur cet appareil doit lire attentive-

ment cette instruction de service!

A prendre en considération

• les prescriptions et normes de sécurité

relatives (par ex. EN 378, EN 60204 et

EN 60335),

• les règles de sécurité généralement

reconnues,

• les directives de l'UE,

• les dispositions spécifiques du pays

concerné.

* Hinweis gilt für Länder der EU * Information is valid for countries of the EU * Indication valable pour les pays de la UE