8KB-520-6

3.4.2 Direct drive by coupling

Permitted couplings

Only designs of coupling may be

used, with flexible transmission ele-

ments, which can compensate for

slight axial displacements, without

themselves exerting any axial force.

Further information and special as-

sembling instructions see also Tech-

nical Information KT-160.

Direct motor mounting by means of

coupling housing

In the following description the cou-

plings

• KK211, KK411, KK420, KK620

and KK630 are designated Type I

• KK215, KK415, KK425 and

KK625 are designated Type II.

1) Carefully clean the fitting sur-

faces on compressor, motor and

coupling housing.

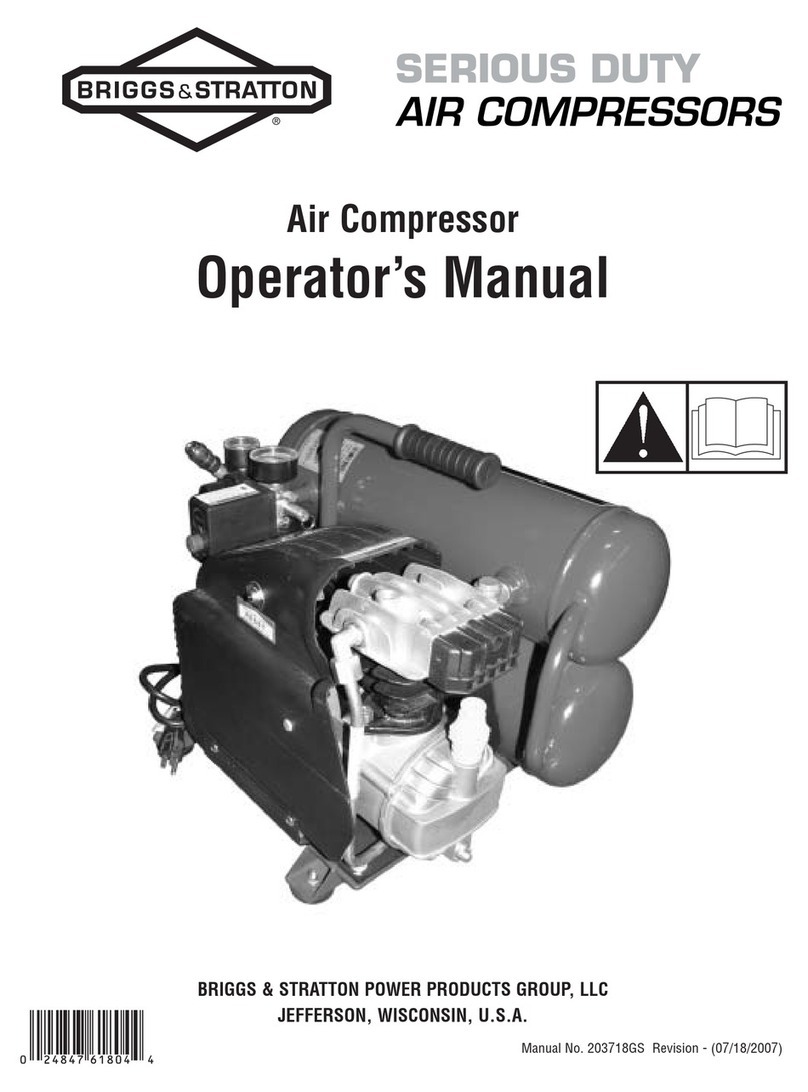

2) Fixing the coupling housing onto

the compressor (figure 5)

Compressors 2T.2(Y) .. 4N.2(Y)

(W2TA .. W4NA):

Fit the coupling housing (with ac-

cess opening at the side) and fix

with four hexagon screws M12 in

the threads provided.

Compressors 4H.2(Y) .. 6F.2(Y)

(W4HA .. W6FA):

Remove the hexagon screws from

the compressor shown in fig. 5.

Replace these with the threaded

bolts provided. Screw the bolts in

up to the root of the threads.

Tighten them by means of hexagon

nuts.

Subsequently fit the coupling hous-

ing (with the access opening at the

3.4.2 Entrainement direct par

accouplement

Accouplements admissibles

Ne sont autorisés que les accouplements

avec des éléments intermédiaires élasti-

ques qui peuvent rattraper de faibles dé-

calages axiaux sans pour autant exercer

eux-mêmes des forces axiales. Pour plus

d’informations et d’indications sur le mon-

tage voir aussi Information Technique KT-

160.

Monter le moteur directement avec

cage d'accouplement

Ci-dessous, les accouplements

• KK211, KK411, KK420, KK620 et

KK630 sont regroupés sous la dé-

signation type I,

•

KK215, KK415, KK425 et KK625 sont

regroupés sous la désignation type II.

1) Nettoyer soigneusement les surfa-

ces de contact du compresseur, du

moteur et de la cage d'accouplement.

2) Fixer de la cage d'accouplement au

compresseur (figure 5)

Compresseurs 2T.2(Y) .. 4N.2(Y)

(W2TA .. W4NA):

Fixer la cage d'accouplement (ouverture

d'accès sur le côté) avec 4 vis à tête

hexagonale M12 dans les trous tarau-

dés prévus à cet effet.

Compresseurs 4H.2(Y) .. 6F.2(Y)

(W4HA .. W6FA):

Retirer les vis à tête hexagonale indi-

quées sur fig. 5. Remplacer les par les

goujons livrés avec. Visser les goujons

jusqu'en bout de filetage. Serrer les à

l'aide d'écrous six pans.

Mettre ensuite la cage d'accouplement

en place (ouverture d'accès sur le

côté, évidement pour vanne d'aspi-

3.4.2 Direktantrieb durch

Kupplung

Zulässige Kupplungen

Nur Bauarten mit elastischen Zwi-

schen-Elementen verwenden, die ge-

ringe Verschiebungen in Axialrichtung

ausgleichen können, jedoch selbst

keine Axialkraft ausüben. Weitere

Information und besondere Montage-

hinweise siehe auch Technische Infor-

mation KT-160.

Motor direkt anbauen mittels

Kupplungsgehäuse

Im Folgenden werden die Kupplungen

• KK211, KK411, KK420, KK620

und KK630 als Typ I,

• KK215, KK415, KK425 und

KK625 als Typ II bezeichnet.

1) Passflächen an Verdichter, Motor

und Kupplungsgehäuse sorgfältig

reinigen.

2) Kupplungsgehäuse am

Verdichter befestigen (Abb. 5)

Verdichter 2T.2(Y) .. 4N.2(Y)

(W2TA .. W4NA):

Kupplungsgehäuse (Montage-Öff-

nungen seitlich) mit vier Sechskant-

schrauben M12 über die vorhande-

nen Gewindelöcher festschrauben.

Verdichter 4H.2(Y) .. 6F.2(Y)

(W4HA .. W6FA):

Am Verdichter die in Abb. 5

gekennzeichneten Sechskant-

Schrauben entfernen. Durch die

beigefügten Gewindebolzen er-

setzen. Bolzen bis zum Gewinde-

grund eindrehen und mit Sechs-

kantmuttern festziehen.

Anschließend Kupplungsgehäuse

aufschieben (Montageöffnungen

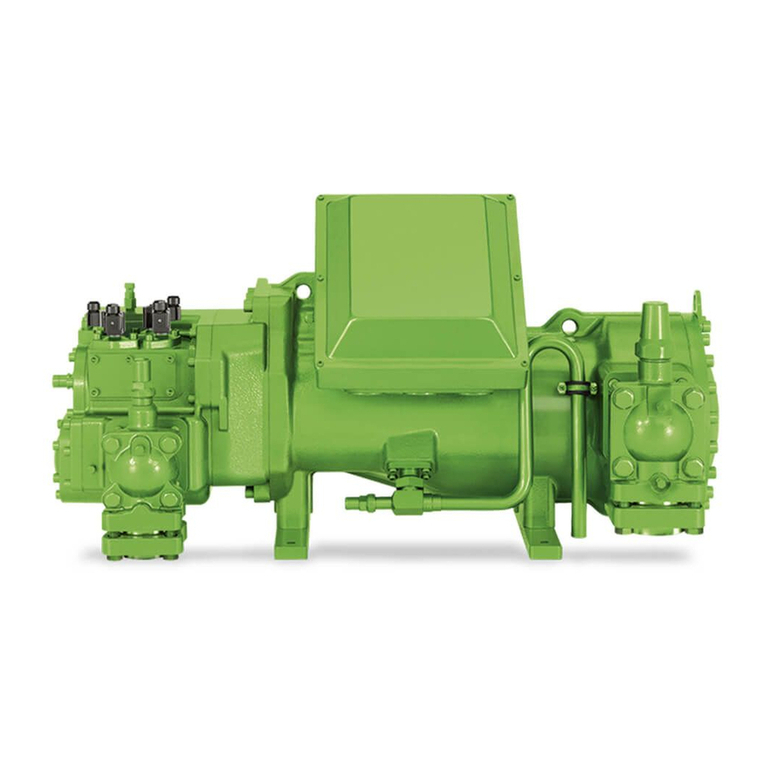

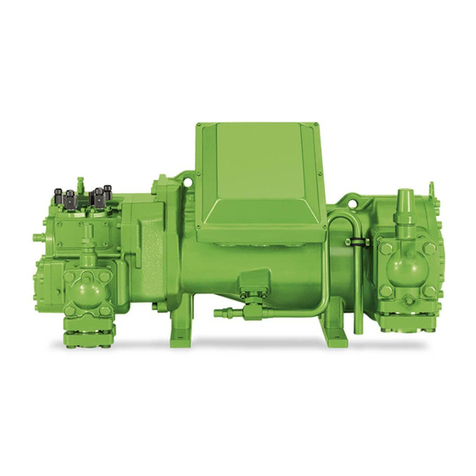

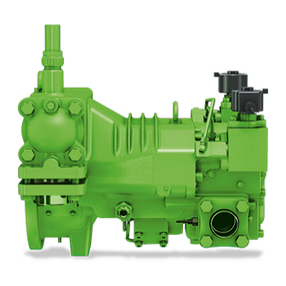

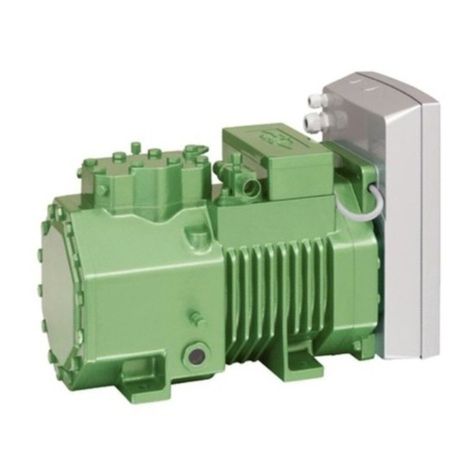

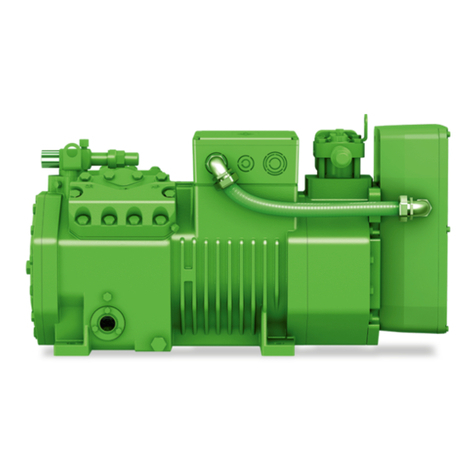

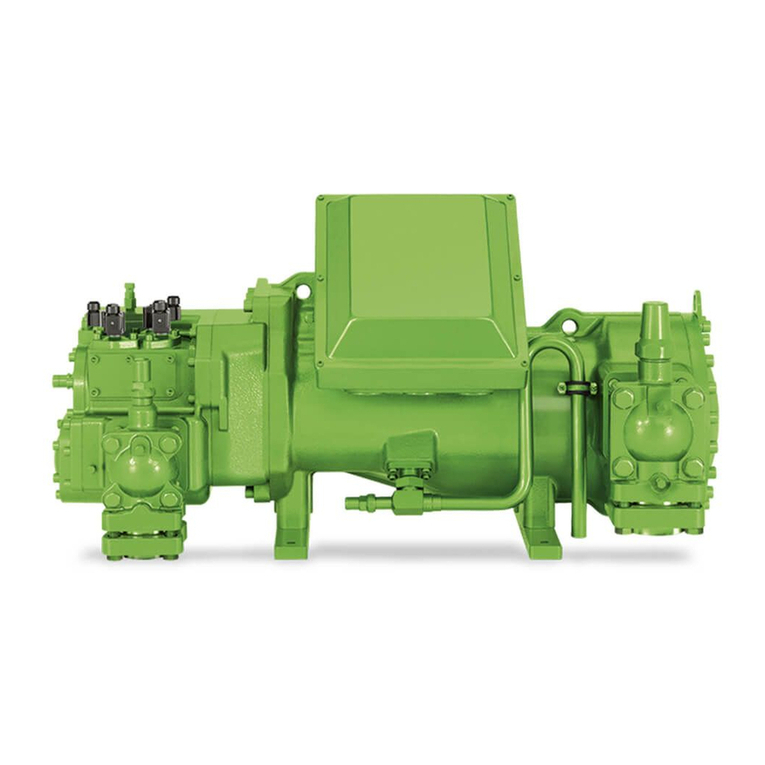

Abb. 5 Befestigungspositionen für

Kupplungsgehäuse

Fig. 5 Fixing positions for coupling

housing

Fig. 5 Points de fixation pour la cage

d'accouplement.

2T.2(Y) / 2N.2(Y)

W2TA / W2NA

4H.2(Y) .. 6F.2(Y)

W4HA .. W6FA

4T.2(Y) .. 4N.2(Y)

W4TA .. W4NA