4 … 12

M/CD • Edition 01.14 • Nr. 223 925

Programmablauf

Ruhezustand:Ventil V1 und Ventil

V2 sind geschlossen.

Druckaufbau: Die interne Mo-

torpumpe erhöht den Gasdruck

in der Prüfstrecke um ca. 35 – 40

mbar gegenüber dem am Ventil V1

eingangsseitiganstehendenDruck.

BereitswährendderPrüfzeit(Pump-

zeit) überwacht der eingebaute Dif-

ferenzdruckwächterdiePrüfstrecke

auf Dichtheit. Bei Erreichen des

Prüfdruckes wird die Motorpumpe

abgeschaltet (Ende der Prüfzeit).

Die Freigabezeit ist unabhängig

vom Prüfvolumen und Eingangs-

druck.

BeiDichtheitder Prüfstreckeerfolgt

nach ca. 10 s die Kontaktfreigabe

zum Feuerungsautomat - die gelbe

Signallampe leuchtet.

IstdiePrüfstreckeundichtoderwird

während der Prüfzeit (max.5 s) die

Druckerhöhung um + 35 – 40 mbar

nicht erreicht, schaltet dieVDK 200

A S02 H

2

nach 32 ± 3 s auf Störung.

Die rote Signallampe leuchtet dann

solange, wie die Kontaktfreigabe

durch den Regler besteht (Wärme-

anforderung).

Ventil/Ventile undicht = rote

Signallampe/Anzeige

1. Anlage abschalten

2.Ventil V1 und/oder V2 auf Dicht-

heit prüfen

3. Bei Undichtheit Ventil 1 und/

oder V2 austauschen.

Achtung! Bei Entstörung immer

auch die anwendungs- und

landesspezische Anforderungen

beachten.

Nach kurzfristigem Spannungs-

ausfall während der Prüfung

oder während des Brennerbe-

triebserfolgteinselbstständiger

Wiederanlauf.

DiegelbeBetriebsanzeigeblinktbis

zur Kontaktfreigabe an den Feue-

rungsautomaten (Freigabesignal,

Klemme 13) bzw. Störabschaltung

(Störsignal Klemme, 14).

Ab Lieferdatum > August 2007

entfällt das Blinken.

Program sequence

Idle state: Valves V1 and V2 are

closed.

Pressure buildup: The internal

motor pump increases the gas

pressure in the section by approx.

35 – 40 mbar compared with the

input pressure at valve V1.

During the test time, the integrated

dierential pressure sensor moni-

tors the test section for leaks.When

the test pressure is attained, the

motor pump switches o (end of

test period).

The release time depends on the

test volume and inlet pressure.

If the system being tested is prop-

erly sealed, the contact release

for the automatic burner control

system is given after approx. 10s

- the yellow signal light illuminates.

If the system being tested is not

sealed or a pressure increase of +

35 – 40 mbar is not achieved during

the test period (max. 5 s), the VDK

200 A S02 H

2

indicates a fault after

32 ± 3 s. Then the red signal light

illuminates as long as the contact

release given by the regulator exists

(heat requirement).

Valve/valves leaking = red

signal lamp/display

1. Switch o system

2. Check valve V1 and/or V2 for

leakage

3. If leaking, replace valve V1 and/

or V2.

Attention! In case of interference

suppression, always observe the

application- and country-specic

requirements as well.

If there is a short power failure

during the test or burner op-

eration, the test is started again

automatically.

The yellow operating display

ashes until the automatic burner

control system receives the contact

release (release signal, terminal

13) or the system is switched o

because of the fault (fault signal,

terminal 14).

As of delivery date > august 2007,

there will no longer be any ashing.

Déroulement du programme

Au repos: vanne V1 et vanne V2

sont fermées.

Mise sous pression:le surpresseur

augmente la pression du gaz dans

la section à tester d'environ 35 – 40

mbar par rapport à la pression amont

de la vanne V1.

Pendantlecyclelepressostatcontrôle

l'étanchéité de la section à tester.

Lorsque la pression d'épreuve est

atteinte le surpresseur est coupé. (n

du cycle de contrôle).

Le temps de lancement dépend du

volume à tester et de la pression

d’admission.

Si la section testée est étanche, le

système est commuté sur le coret

de contrôle après env.10 s – le témoin

lumineux jaune est allumé.

Si la section testée présente un dé-

faut d’étanchéité ou si l’on n’obtient

pas l’augmentation de pression de

+ 35 – 40 mbar au cours du temps

d’essai (max. 5 s), le VDK 200 A S02

H2indique l’anomalie après 32 ± 3

s. Le témoin lumineux rouge reste

allumé tant que le régulateur émet

une demande de chaleur.

Vanne/vannes pas étanches =

lampe témoin rouge/achage

1. Mettre le système hors circuit

2. Contrôler l‘étanchéité de la vanne

V1 et/ou V2

3. En cas de fuites, remplacer la

vanne 1 et/ou V2.

Attention ! Lors de l‘élimination

de l‘erreur, respecter toujours les

exigences nationales concernant

l‘application

En cas de brève coupure de cou-

rant en cours de test ou pendant

le fonctionnement du brûleur, il

se produit un redémarrage auto-

matique.

Le témoin de fonctionnement jaune

clignote jusqu’à l’autorisation de

commutation sur le coret de com-

mande (signal d’autorisation, borne

13) ou la coupure d’anomalie (signal

d’anomalie, borne 14).

A partir de la date de livraison > août

2007, le clignotement est supprimé.

Descrizione del programma

Stato di inattivita': Valvola V1 e

valvola V2 sono chiuse.

Costituzione della Pressione:

la motopompa interna aumenta la

pressione del gas nel circuito di

prova di circa 35 – 40 mbar rispetto

alla pressione presente in entrata

su valvola V1. Già durante il tempo

di prova il pressostato dierenziale

incorporato, sorveglia la tenuta del

ciclo di prova. Al raggiungimento

della pressione di prova la moto-

pompa si stacca (termine del tempo

di prova.)

Il tempo di consenso è indipen-

dente dal volume di prova e dalla

pressione d’entrata.

Se il tratto di prova tiene, dopo

ca. 10 s viene dato il consenso di

contatto con il bruciatore automa-

tico; la spia gialla si accende. Se

il tratto di prova non tiene oppure

durante il tempo di prova (max. 5

s) non avviene un aumento della

pressione di + 35 – 40 mbar, il VDK

200 A S02 H2va nella posizione di

guastodopo32± 3s.Laspiarossa

resterà accesa nchè il contatto

del regolatore è chiuso (richiesta

di calore).

Mancata tenuta valvola/val-

vole = spia luminosa/display

rosso

1. Spegnere l‘impianto

2. Controllare la tenuta della

valvola V1 e/o V2

3. In caso di mancata tenuta,

sostituire la valvola 1 e/o V2.

Attenzione! Per l‘eliminazione

del guasto, osservare semp-

re anche i requisiti specici

dell‘applicazione e del Paese.

Dopo una breve mancanza di cor-

rente durante la prova di tenuta o

durante il funzionamento del bru-

ciatore, avviene automaticamente

un nuovo avviamento.

La luce segnaletica gialla di fun-

zionamento lampeggia fino al

consenso di contatto al dispositivo

automatico del bruciatore (segnale

di consenso, morsetto 13), oppure

disinserimento per guasto (segnale

di guasto, morsetto 14)

Le consegne a partire da agosto

2007 non presentano spia lam-

peggiante.

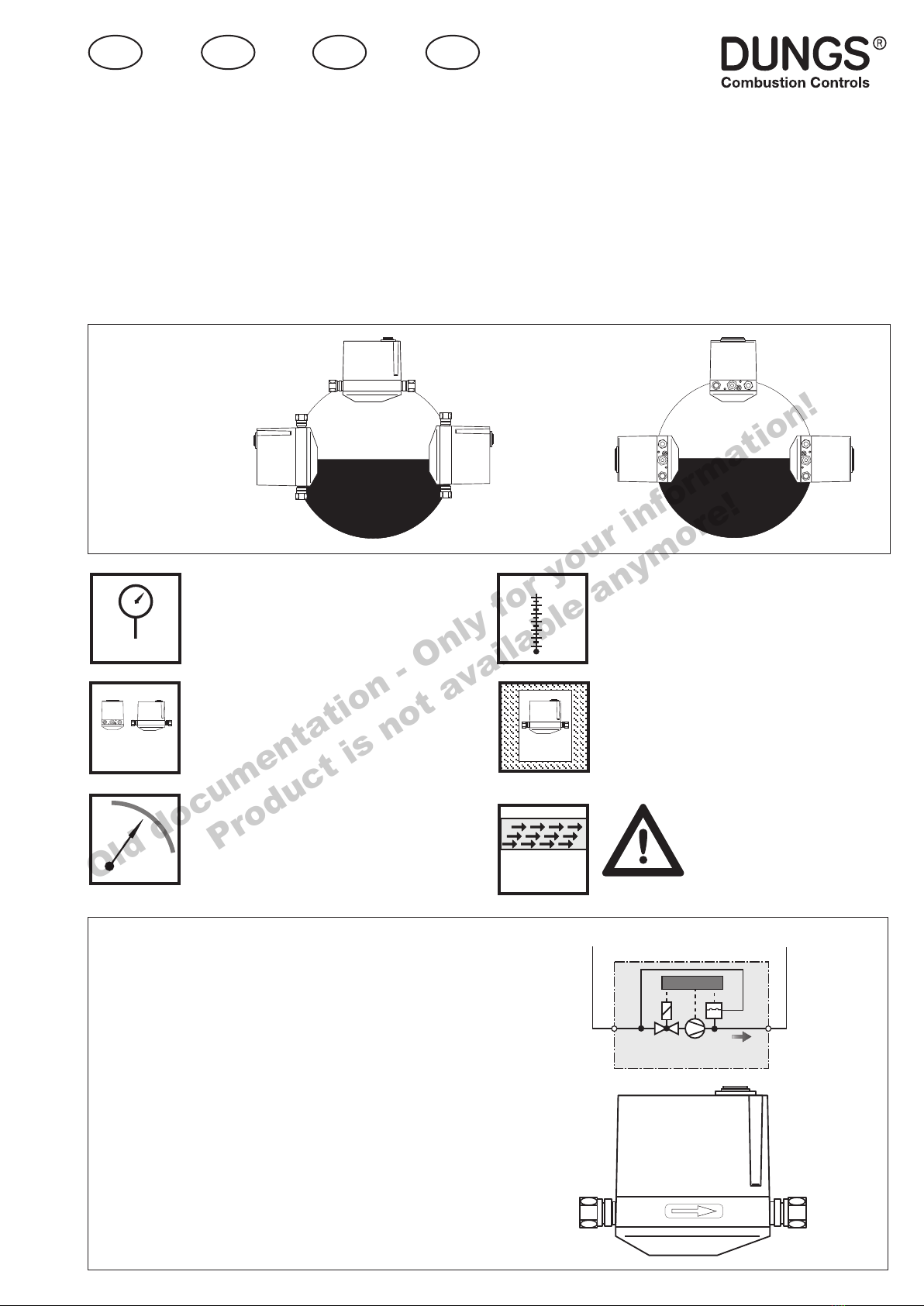

A

Programmgeber

Programmer

Programmateur

Trasmettitore di

programma

Ruhezustand

Idle state

Repos

Stato di inattivita

Druckaufbau

Pressure buildup

Mise sous pression

Costituzione della pressione

Betrieb

Operation

Marche

Funzionamento

Old documentation - Only for your information!

Product is not available anymore!